二甲苯异构化催化剂再生后的运行性能分析

时宝琦,白 锐,梁战桥

(1.中国石化天津分公司,天津 300271; 2.中国石化海南炼油化工有限公司,海南 洋浦 578101;3.中国石化石油化工科学研究院,北京 100083)

芳烃联合装置是用于生产对二甲苯(PX)、邻二甲苯等重要化工产品的工业装置,包括预加氢、重整、抽提、歧化、异构化、吸附分离等生产单元,其中异构化单元是增产PX的核心单元,而二甲苯异构化催化剂又是该单元的核心技术[1-3]。二甲苯异构化催化剂是双功能催化剂,其酸性功能由分子筛提供,金属功能由贵金属铂提供,在催化剂作用下含贫PX的原料转化为接近热力学平衡组成的产物,同时,原料中的乙苯转化为二甲苯,并伴随着如歧化和烷基转移、加氢裂解、脱烷基等副反应的发生[4-6]。但异构化反应过程中会产生多环类芳烃,形成积炭进而导致分子筛酸性中心减少,且铂上的积炭也会造成金属功能下降[7-9]。在工业生产过程中,通常通过提高反应温度和压力来弥补因积炭造成的催化剂活性下降,但较高的温度和压力会导致选择性降低,即C8芳烃损失增加,影响装置的经济性。一般二甲苯异构化催化剂运转3~4年后要进行再生,以恢复催化剂的催化活性。

催化剂类型不同,再生方法也不尽相同。烧焦法是常用的一种再生方法,即通过在不同温度下注入氧,与碳反应生成二氧化碳的过程。二甲苯异构化反应器为径向固定床形式,催化剂一般采取器内再生方式[10]。再生后的催化剂初期活性基本恢复到新鲜催化剂的水平,但再生后的催化剂积炭速率更快,需要更高的提温提压速率维持其活性。中国石化石油化工科学研究院研制开发的RIC-200催化剂是一种乙苯转化型二甲苯异构化催化剂,目前已应用于中国石化天津分公司、中国石化海南炼油化工有限公司(简称海南炼化)的芳烃装置[11-12]。作者对海南炼化1#芳烃装置的RIC-200催化剂再生过程、再生后的工艺条件变化及运行性能进行分析,以期为二甲苯异构化催化剂再生后运转提供借鉴。

1 二甲苯异构化工艺流程及催化剂再生过程

1.1 二甲苯异构化工艺流程

海南炼化1#芳烃装置由中国石化北京工程建设公司设计,物料流向及流程示意如图1所示。1#芳烃装置的工艺流程除了重整单元外,其他单元配置齐全,原料来自于炼油部分的重整装置,异构化单元规模为2 660 kt/a。异构化单元的液体进料来自吸附分离单元的含贫PX的抽余液,在临氢状态下,在催化剂作用下经过反应后,二甲苯异构体达到接近热力学平衡组成,同时部分乙苯转化为二甲苯;反应产物则送到二甲苯精馏塔除去C9以上重芳烃后,再送到吸附分离装置作为进料分离PX。

图1 海南炼化1#芳烃装置物料及流程示意Fig.1 Material flow and process of aromatics unit 1# of Hainan Refining and Chemical Company

海南炼化1#芳烃装置使用的异构化催化剂的物性参数见表1。从表1可看出,RIC-200催化剂耐压强度在120 N/cm以上,机械强度比较高,且温度、压力等工艺操作范围较大,调整空间大。

表1 RIC-200异构化催化剂物性及操作参数Tab.1 Physical properties and operation parameters of RIC-200 isomerization catalyst

1.2 催化剂再生过程

海南炼化1#芳烃装置的RIC-200催化剂第一周期运转4年多后,2018年1月下旬进行了再生。再生条件为:高分压力0.38~0.42 MPa,氮气循环流量410 000 Nm3/h,补充和排放氮气流量1 500~2 000 Nm3/h;并定期从系统最低点排水并检测循环气中水含量。

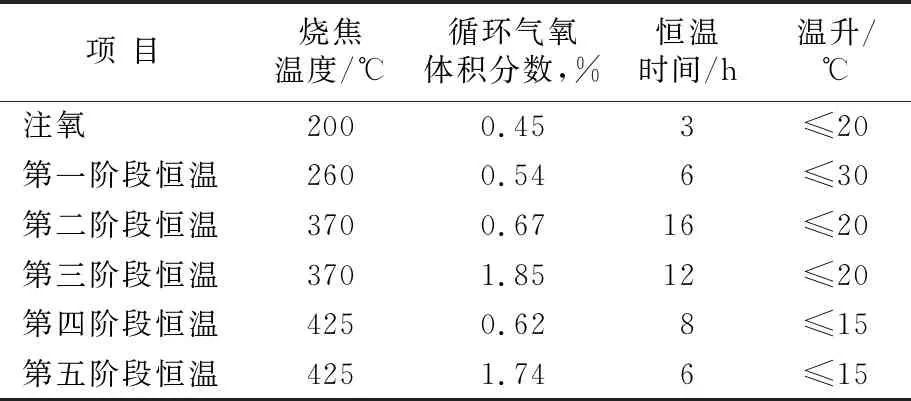

RIC-200催化剂再生烧焦过程温度及循环气中氧含量控制见表2。首先在反应器内通入氮气,升温到200 ℃,然后在此温度下注入仪表风(氧气来源),分别在260,370,425 ℃下恒温烧焦,以控制氧气含量,保证温度升高值(简称温升)不超过设定值。每个阶段烧焦结束的标志为温升出现下降、出入口氧气和二氧化碳含量一致,此时可以升温进行烧焦。

表2 RIC-200催化剂烧焦过程的主要参数Tab.2 Main parameters of coke burning process of RIC-200 catalyst

在保证催化剂上的积炭烧焦彻底前提下,为了防止出现烧焦剧烈而导致烧坏催化剂和反应器内构件,再生过程采取多个温度段烧焦。催化剂上的积炭是由于长期运转形成的,积炭具有不同形态,表面为较为松散的焦状物,而催化剂孔道内则形成了较为致密的石墨炭。因此,烧焦过程需要提高温度、增加循环气中氧气含量,达到烧焦完全的目的。从表2烧焦温度和恒温时间看:370 ℃下恒温时间最长,烧焦量较大,说明这部分积炭量较大;而在425 ℃下烧焦时间明显减少,说明较难燃烧的炭量占少数。

2 催化剂再生后异构化反应工艺条件

2.1 投料阶段

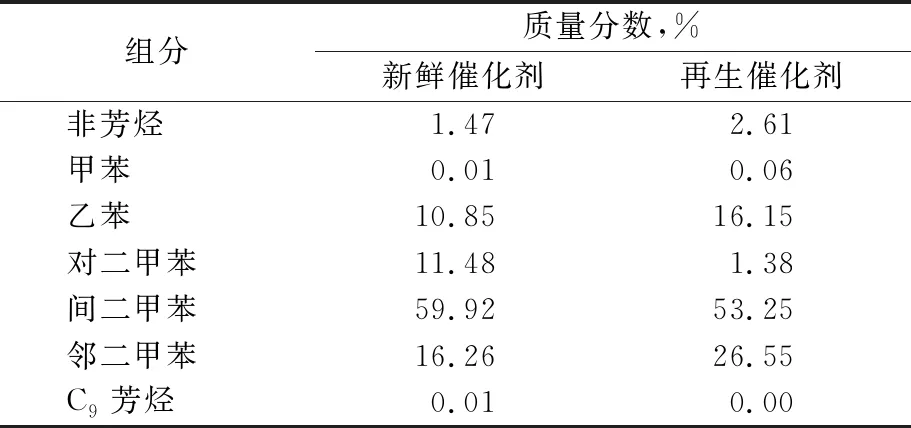

投料阶段二甲苯异构化单元的进料组成见表3,投料阶段异构化反应主要工艺条件见表4。从表3、表4可以看出:不管是采用新鲜RIC-200催化剂,还是采用再生RIC-200催化剂,进料组成中非芳烃成分质量分数均低于8%~10%的正常运转值;采用再生RIC-200催化剂时,进料组成中乙苯组分质量分数比采用新鲜RIC-200催化剂时高5.3%,最大温升低12 ℃,而循环氢气体积分数、高压气液分离罐压力则比采用新鲜RIC-200催化剂时高。投料阶段进料组成中非芳烃和乙苯组分含量是引起温升提高的主要因素,其主要原因是催化剂经过4年多运转,再经过再生后,其活性低于新鲜催化剂。一方面是催化剂中分子筛的强酸中心数量减少,再生过程中由于水汽的存在,在高温下会造成少量强酸中心脱铝,而再生过程并不能保证积炭彻底燃烧干净,因而导致积炭覆盖了少量强酸中心;另一方面是催化剂经过4年多运转以及再生过程,会造成金属铂的颗粒聚集,减弱催化剂金属功能。所以采用再生催化剂时,异构化反应工艺条件较采用新鲜催化剂时缓和。

表3 投料阶段异构化单元的进料组成Tab.3 Feed composition of isomerization unit in feeding stage

表4 投料阶段异构化反应工艺条件Tab.4 Isomerization process conditions in feeding stage

2.2 反应初期阶段

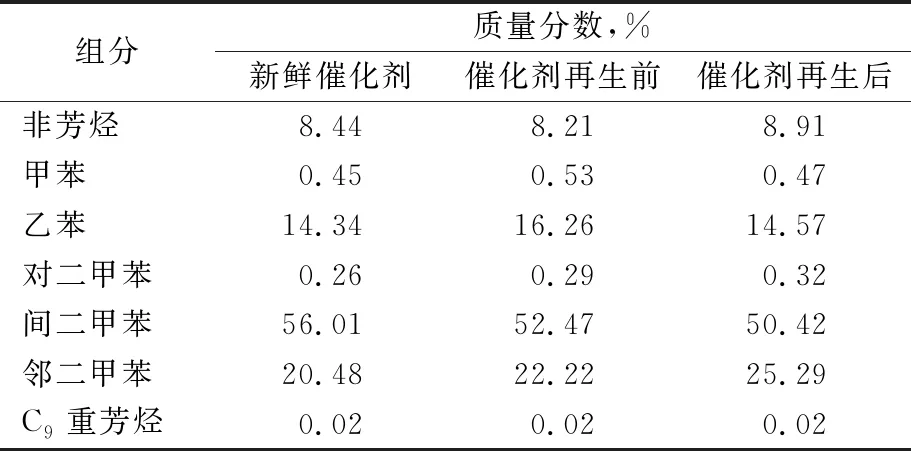

反应初期二甲苯异构化单元的进料组成见表5,反应初期异构化反应主要工艺条件见表6。

表5 催化剂再生前后异构化进料组成Tab.5 Isomerization feed composition before and after catalyst regeneration

表6 催化剂再生前后异构化工艺反应条件Tab.6 Isomerization process conditions before and after catalyst regeneration

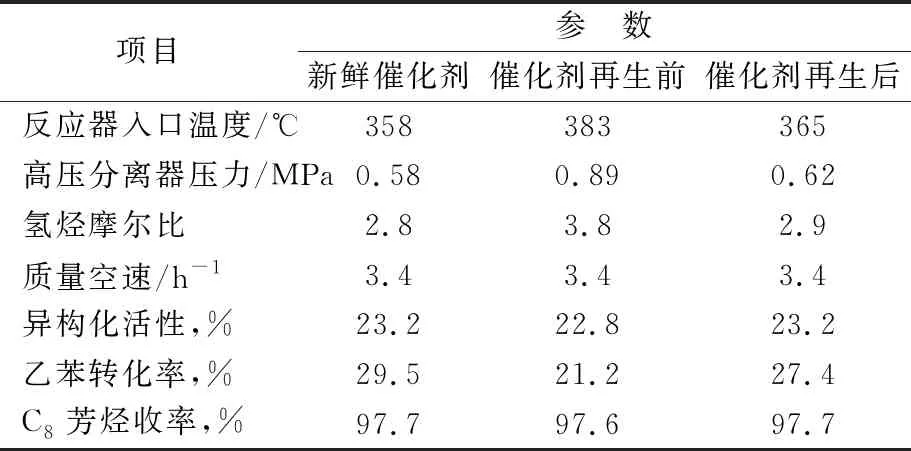

从表5、表6可看出:催化剂再生后,异构化进料组成中的乙苯质量分数由16.26%下降到14.57%,与采用新鲜催化剂时异构化进料组成中的乙苯含量基本一致,说明乙苯的转化能力得到恢复;与采用新鲜催化剂相比,使用再生催化剂的初期性能基本恢复到采用新鲜催化剂时的水平,但反应温度和压力仍略高于新鲜催化剂,说明经过多年运转和再生过程后,催化剂的活性有损失;与催化剂再生前相比,采用再生催化剂反应初期反应温度降低了18 ℃,高压分离器压力降低了0.27 MPa,异构化活性提高了0.4%,乙苯转化率提高了6.2%,C8芳烃收率基本一致,说明再生去除了催化剂上的绝大部分积炭,催化剂活性提高。

2.3 长周期运行阶段

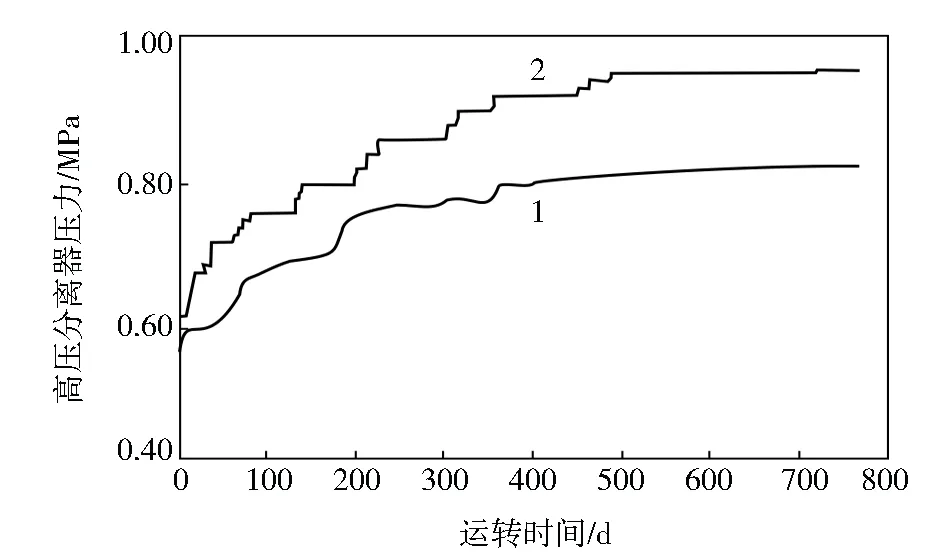

考察了使用新鲜和再生催化剂,在负荷100%、质量空速3.4 h-1、平均氢烃摩尔比分别为3.9及4.1时装置的运行情况。采用再生催化剂的平均氢烃摩尔比略高于新鲜催化剂的原因是催化剂再生后异构化反应运转压力、氢气循环量升高所致。异构化单元反应温度、反应压力随运转时间的变化趋势见图2、图3。

图2 反应温度随运转时间的变化趋势Fig.2 Variation trend of reaction temperature with operation time1—新鲜催化剂;2—再生催化剂

图3 高压分离器压力随运转时间的变化趋势Fig.3 Variation trend of high-pressure separator pressure with operation time1—新鲜催化剂;2—再生催化剂

从图2可看出:采用新鲜催化剂时,起始反应温度比采用再生催化剂时低7 ℃,新鲜催化剂在运转200 d左右后,反应温度逐步提高到386 ℃,后继续运转近一年半时间,反应温度仅提高2 ℃,达到388 ℃,平均提温速率为1.20 ℃/月;而采用再生催化剂时,催化剂运转40 d左右,反应温度即提高到386 ℃,而后在运转两年左右时间逐步提温到391 ℃,平均提温速率为1.04 ℃/月。稳定运转阶段采用再生催化剂的反应温度比采用新鲜催化剂时约高3 ℃,主要是因为催化剂经过长周期运转、烧焦等过程后,催化剂的酸性功能受到损伤,活性略有下降。

从图3可以看出:采用新鲜催化剂时,反应起始压力为0.58 MPa,比采用再生催化剂时低0.04 MPa,而后两年多时间逐步提高到0.82 MPa,提压速率为0.009 6 MPa/月;采用再生催化剂时,反应压力从0.62 MPa逐步提高到0.95 MPa,提压速率为0.013 2 MPa/月。这是因为使用再生催化剂时需要更高的压力以满足适宜的乙苯转化率。因此,从操作工艺条件看,使用再生催化剂时的起始温度和压力高于新鲜催化剂,而且提温提压速率快于新鲜催化剂。

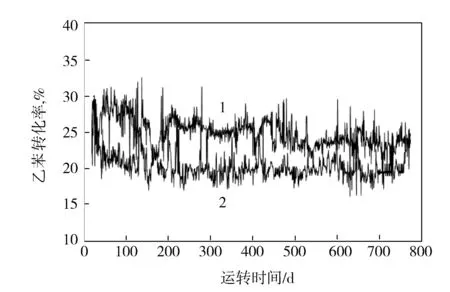

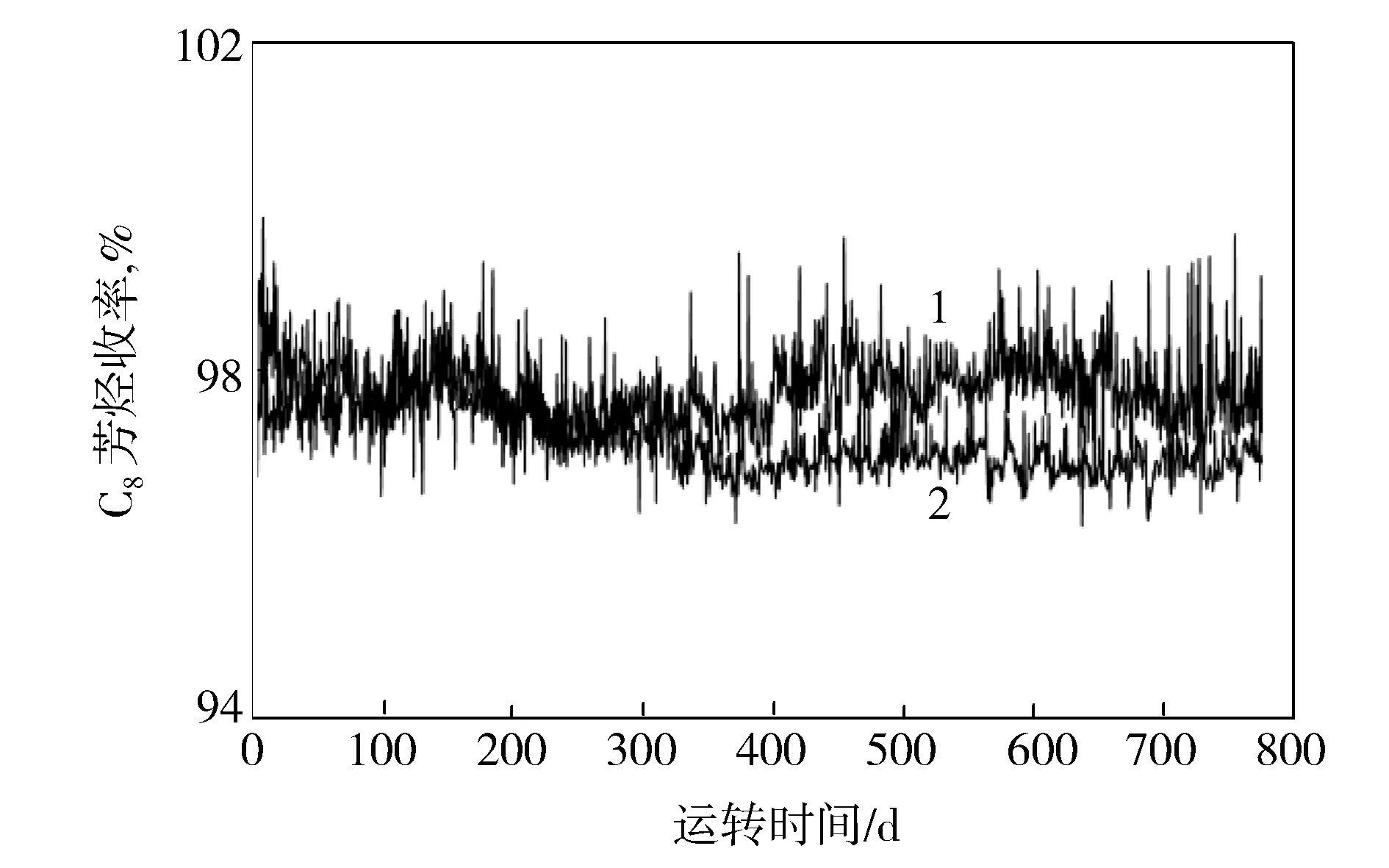

异构化活性随运转时间的变化趋势见图4,乙苯转化率随运转时间的变化趋势见图5,C8芳烃收率随运转时间的变化趋势见图6。

从图4异构化活性随运转时间的变化趋势可以看出:采用新鲜催化剂和再生催化剂的异构化活性呈现基本一致的趋势,这是因为工业装置需要控制适宜的异构化活性,以保证PX产量;在两年多的稳定运转期内,新鲜催化剂和再生催化剂的异构化活性平均值均为22.9%,说明催化剂再生后的异构化活性可以保证PX产量。

从图5乙苯转化率随运转时间的变化趋势可以看出:采用新鲜催化剂和再生催化剂时的乙苯转化率变化趋势相同,初期下降速度较快,运转半年左右基本趋于稳定,通过提压可维持适宜的乙苯转化率;在两年多的稳定运转期内,采用新鲜催化剂时的乙苯转化率平均值为24.9%,而采用再生催化剂为20.3%,说明再生后催化剂的金属功能损失较为严重,导致乙苯转化率下降了18.5%。金属功能下降主要原因是催化剂在长周期运转过程中,液体进料和补充氢气等原料中存在不可避免的极少量水汽,再者再生过程中炭烧焦也会产生水,在高温下造成小颗粒铂团簇聚集,铂的活性中心减少所致。对于异构化催化剂来说,目前还没有成熟的在线铂再分散技术措施。因此,在异构化催化剂运转过程中严格控制原料中的水杂质、再生过程中快速脱除烧焦产生的水都是保护催化剂的重要措施。而对于再生后催化剂的工艺操作,由于金属功能的损失,需要控制适宜的乙苯转化率,而不能追求新鲜催化剂同样水平的乙苯转化率,否则会造成较大的C8芳烃损失。

从图6 C8芳烃收率随运转时间的变化趋势可看出,采用新鲜催化剂时C8芳烃收率平均值为97.8%,而采用再生催化剂时为97.3%,比采用新鲜催化剂时下降了0.5%。这是因为催化剂经过长周期运转和再生后,活性会有损失,为了维持较高的异构化活性、适宜的乙苯转化率,需提高操作温度和压力,而这必然会导致C8芳烃损失增加。

图4 异构化活性随运转时间的变化趋势Fig.4 Variation trend of isomerization activity with operation time1—新鲜催化剂;2—再生催化剂

图5 乙苯转化率随运转时间的变化趋势Fig.5 Variation trend of ethylbenzene conversion with operation time1—新鲜催化剂;2—再生催化剂

图6 C8芳烃收率随运转时间的变化趋势Fig.6 Variation trend of C8 aromatics yield with operation time1—新鲜催化剂;2—再生催化剂

3 结论

a. 二甲苯异构化催化剂的再生采用低氧分段烧焦方法,再生后催化剂初期活性可以恢复到新鲜催化剂水平,但长周期运转数据表明催化剂酸性和金属功能有损伤。

b. 维持相同异构化活性,再生催化剂的操作温度、操作压力高于新鲜催化剂;采用再生催化剂时的乙苯转化率比新鲜催化剂低18.5%,C8芳烃收率比采用新鲜催化剂时低0.5%。