PTA装置试车阶段物料管道振动的影响因素浅析

上官少鹏

(中国昆仑工程有限公司,北京 100037)

精对苯二甲酸(PTA)作为重要的有机原料,广泛应用于化学纤维、轻工、电子、建筑等各个领域。国内市场中,75%以上的PTA用于生产聚酯纤维,20%的PTA用于生产聚酯瓶。近年来,因下游聚酯行业对原料PTA的需求日益增加,PTA装置生产规模不断扩大,最大单线生产能力已达2 200 kt/a[1-2]。但是,随着装置产能的增加,物料流量和管道管径也随之增大,在大流量、高扬程的影响下,管道配置不当等易引起物料管道产生振动。物料管道振动作为安全隐患,已成为不可忽视的重要工程问题之一。

管道系统越庞大,振动问题越复杂,这要求在进行管道设计时,对于关键管道不仅要进行静力分析,同时还要进行动力分析,通过计算机软件模拟管道在不同工况下的振动状态。动力分析主要包含管道固有频率分析、管道强迫振动响应分析、往复式压缩机(泵)气(液)柱频率分析及往复式压缩机(泵)压力脉动分析等。

PTA装置试车阶段产生的物料管道振动,往往与预试车和冷、热试车各阶段里程碑事件密不可分,通过试车可以预先发现容易产生振动的物料管道。

作者通过对多套PTA装置试运行阶段的考察,对PTA装置试车阶段物料管道产生振动的原因进行分析,针对控制阀管道布置、结晶器顶部气相管线、精制单元浆料输送管系等与振动相关的实际问题,运用CAESAR II软件对管道系统进行模拟分析,制定解决措施,以供同行借鉴。

1 PTA装置试车阶段物料管道振动的影响因素及解决措施

在PTA装置试车过程中,易发生振动的物料管道通常与物料的温度、相态和操作工况等密不可分,管道吹扫时蒸汽温度过高和流速过快、气相管道升温和液相高速管道产生相态变化、离心泵单机试车全回流以及阀门开度小等情况均易造成管道的剧烈振动,甚至产生破坏。

1.1 管道系统管径配置

在管道设计中,管道的管径和阻力降通过计算确定[3],若管道的管径设计未能有效核算或配置不合理,再加上管道中存在调节装置,调节装置的口径又相对较小,即会导致管道出现2~3级的缩径,物料在流经调节装置时,压力急剧变化,从而影响管道内流体的流动形态,形成激振力,导致管道发生振动。

若试车阶段发现个别调节阀口径明显小于管道直径,当流体流经调节阀时流速突然增加,静压力骤然下降,出现出口压力低于该流体此时的饱和蒸汽压,产生两相流,管道产生振动,可选用球阀、蝶阀等压力恢复系数小的阀门类型,控制阀门前后压差小于2.5 MPa;也可选用角型调节阀,减少对体壁的直接冲击,减弱闪蒸的破坏[4]。

另外,有些管道系统在回流管线上设置有调节阀组,在离心泵等设备全回流试车时,若调节阀组口径与回流管线管径不匹配,也会造成回流管道流速较高,且调节阀局部流速更高,使管道发生振动。

再者,若管径选择偏小,管内流体流速会较高,如有些液体流速超过6 m/s,就不易形成稳定的流态,在缩径或流向变化时,产生较大激振力,引起管道振动。

遇到上述问题,需要不断加强专业间协同工作,尽量采用合理的流速和管径,避免多档缩径,并校核管道系统的振动问题。

1.2 管道布置

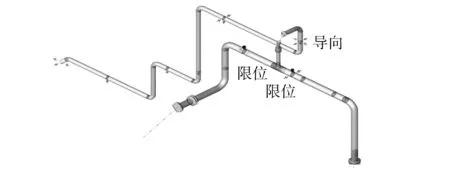

在PTA项目建设中,为节省项目投资和占地,设备布置较为紧凑,管道布置不合理、错综复杂,缺少足够的直管段,也会导致物料管道产生振动。例如在调节阀后直连异径管和弯头,物料管道上连续出现数个弯头等均造成流向频繁变化,引起管道振动。如图1所示,因管道布置空间受限,调节阀后紧接异径管和数个弯头,试运行时管道出现明显的振动。经过对调节阀前后的支吊架进行加固和限位(分别在调节阀前后弯头处及设备进出口增加限位),振动明显减弱。

图1 调节阀前后管道布置Fig.1 Pipeline layout before and after control valve

设备布置宜按照工艺流程顺序阶梯布置,并应满足管道应力[3]和工艺要求配置管道系统。对于高扬程、大流量的管道提前规划,避免物料流向频繁变化,可防止管道产生振动。

1.3 支吊架类型

易振动管道系统应采取有效的止振措施,如粉料输送管道应设防振支架[3],若管道系统采用的支吊架类型不合适,也会导致物料管道产生振动。在流体管道中,为控制压力和流量,安装有各种阀门,而设计时往往易忽视阀门附近的管架刚度,在这些阀门随压力和流量变化发生动作时,包含这些泵和管道的系统即会产生剧烈的自激振动。此类问题主要体现在对于管道参数的不了解,闪蒸气管道和大流量管道在满足管道应力的情况下,要尽量保证管道的刚度,对于可预见的情况要增加管道支吊架数量,提高管道刚度,应使用门字支吊架,而不是圆钢支吊架。在PTA装置试车过程中,结晶器顶部气相管道出现过振动,分析其原因是管架设置不合理,管架设计比较单薄所致。如图2所示,结晶器顶部气相管道仅设置了2个弹簧支架(F2型式),弹簧上配有滚珠盘,可在多方向上自由滑动。经应力计算校核,按照实际的节点位移方向,将滚珠盘改为滚轮,并对弹簧一次支架进行加固和限位(分别在气相管线弹簧处和安全阀出口处增加限位和导向),试运行过程中管道振动明显消除。

图2 结晶器顶部气相管道支吊架组合设置Fig.2 Combination of supports and hangers of gas phase pipeline at the top of mould

1.4 管道与设备共振

在连接往复压缩机的管道系统中,当管道内气柱的固有频率与压缩机的周期性排气的频率一致时,管道内的气柱便出现共振,这不仅可引起管道系统的强烈振动,还可造成压缩机性能的降低,甚至会对管道产生破坏。尤其是对于装有高压气体、有毒气体、可燃性气体的管道,管道内流体的共振是非常危险的,应当避免共振的产生[5]。

消除压缩机与管道共振,可通过增加限流孔板、加固管线和增加支撑等方法:(1)排出管道适当位置加装孔板,增加管段内的流体压力的均匀度,减少气流脉动;(2)吸入排出管道支架与设备基础脱离,且支架高度尽可能低,管架应设在弯头、分支、标高有变化以及集中荷载附近;(3)对于压缩机出口管道,管系结构的最低阶固有频率不得低于8 Hz,通常将管系固有频率控制在设备激振频率的1.2倍以上。

1.5 试车流程

在PTA装置试车阶段,试车流程不规范、不合理,同样会导致物料管道产生振动。如在项目建设末期,为期赶工,试车和安装一并进行,整体管道尚未完成装配即采用泵出口全回流试车,因回流管线的设计流量仅为机泵额定流量的1/3,提前试车即会导致回流管线流速过快,引起管道振动。

另外,试车过程中流量控制不够严格,机泵易产生喘振。对于泵系统,喘振会使容器内水面剧烈波动;对于鼓风机和压缩机系统,喘振会产生巨大噪音。所以这些流体设备运行时,不能使其进入喘振区,即流量限于喘振边界的范围内工作。即使产生喘振,也应准确地分析出喘振的原因[5],采取相应的措施予以消除。

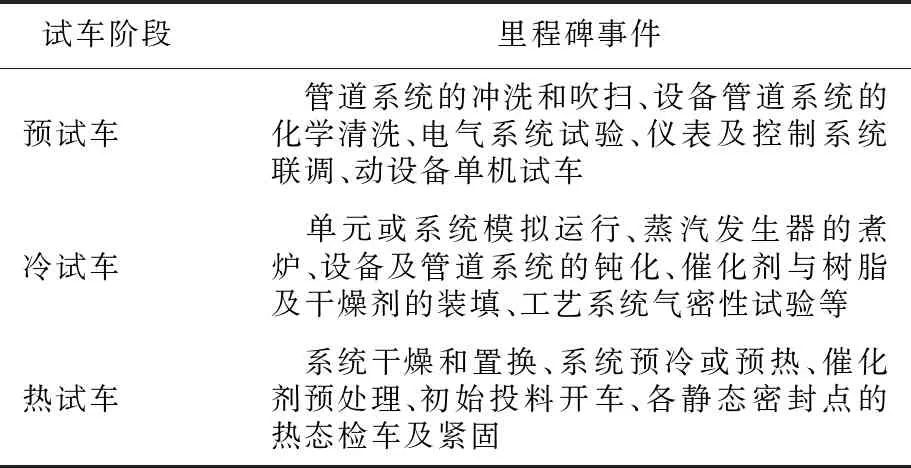

针对试车流程不规范、不合理现象,应加强管理,制定施工计划和试车方案,严格按照计划(预试车和冷、热试车各阶段的里程碑事件)进行实施。化学工业建设项目中试车阶段的划分及里程碑事件[6]见表1。

表1 试车过程中各阶段的里程碑事件Tab.1 Milestone events of each stage during commissioning

2 管道振动模拟分析

物体按照某一阶固有频率振动时,物体上各个点偏离平衡位置的位移满足一定的比例关系,每一个模态具有特定的固有频率、阻尼比和模态振型,这些模态参数可由计算或试验分析取得。

CAESAR II作为应力分析软件,比较适合对复杂管道进行动态分析,根据其动态分析模块中的模态分析可计算复杂管道的固有频率。任何系统的振动响应或动态响应都可以使用模态分析进行确定。在实际情况下,模态分析时将复杂的系统分解成多阶振动模态,每阶模态都具有各自独特的振动响应,结合现场运行的实际振型,即可找出其对应的固有频率阶次。通常可采用零间隙导向和限位架或防震管卡来控制系统的振动频率,但增加导向和限位架后,会增加系统的刚度,进而导致二次应力的增加,因此需要再次进行静态分析,以保证分析系统的准确性和安全性。

2.1 管道系统固有频率的控制

对于振动管道,采用计算机进行模态分析,是目前较为有效的手段。通常,对于固有频率的控制原则是装置内管道和外管道的固有频率应分别不小于4.0 Hz和2.55 Hz[7]。但通过对产生振动的管道系统分析,发现项目设计前期的应力计算与分析主要放在一次应力、二次应力和管口应力校核,而忽视了系统的动态分析,这易导致在装置试运转阶段管道振动集中发生。

例如,精制单元浆料输送管道系统(见图3)在热试车阶段剧烈振动,通过对应力模型进行模态分析,系统低阶固有频率仅为0.116 Hz,经过对模型中支吊架进行有效的限位和导向,其系统低阶固有频率提高到4.731 Hz。

图3 浆料输送管道系统示意Fig.3 Schematic diagram of slurry transportation pipeline system

在热试车过程中,浆料输送管道系统泵出口管道振动明显,观测现场的振动型态与15介模态比较接近。振动原因主要由于物料输送过程中压力变化及冲击引起管道自激振动。结合计算机模拟结果现场调整支架位置和增加导向,再次热运后振动消除。

易产生振动的管道往往设置有弹簧,其支撑的型钢刚度应尽量大一些,以保证系统所受激励频率远离弹簧的固有频率。当系统的固有频率在4~5 Hz以下时,宜用金属弹簧。但是,当固有频率极低时,则不宜选用金属弹簧。

2.2 安全阀排放反作用力的影响

热试车阶段,因操作条件、运行工况的变化,可引起安全阀的起跳。安全阀动作后泄放的物料以多相流为主,压力和相态的变化可造成管道系统的振动。但系统分析过程中易忽视安全阀排放反作用力对管道系统的影响,导致支吊架强度不够。

借助CAESAR II应力分析软件,对结晶器顶部气相管线上的安全阀进行分析,安全阀出口处瞬时泄放的反作用力达31 617 N,沿排放管线,排放管出口的作用力逐渐减小到17 963 N。

将计算所得反作用力的两倍数值加载于距排出管口最近的弯头处,以校核反作用力的单倍数值作用于安全阀出口的影响。对于两相流系统,排放中易形成活塞流而在弯头处产生激振,要求管道支架更坚固。典型的安全阀排放管道支架约束型式见图4。

图4 管道及设备上的安全阀排放管道支架约束型式Fig.4 Constraints type of safety valve releasing pipe supports for pipeline and equipment

实际操作过程中,为避免管道振动,排放管道应有合适的支撑及限位,出口管道第一个支架应优先考虑生根于安全阀所保护的设备或管道的顶部,并保证有足够的强度,同时,动态模拟中管系的低阶固有频率需控制在5.0 Hz以上,以保证具有足够的稳定性。

3 结论

a. PTA装置试车阶段产生管道振动的影响因素有多种,如物料管道管径的选择、设备和管道的布置、支吊架的类型、管道与设备共振以及试车流程等。管道系统管径合理匹配、设备和管道合理布置、选择合适的支吊架类型、消除设备与管道共振、严格按计划执行试车方案等,可防止物料管道产生振动。

b. 结合现场振动管道的实际型态,运用CAESAR II软件对管道系统进行模态分析,增加适当的导向或者限位,提高其低阶固有频率,可防止管道振动。但过多的导向和限位会导致二次应力的增加,需要对应力模型反复校核与计算。

c. 借助计算机软件对安全阀管道系统的反作用力进行分析和评价,设置合适的支撑和限位,提高系统低阶固有频率,可有效保证管道系统的安全性和稳定性。