TC4金属纤维多孔材料在硫酸介质中的腐蚀规律研究

王晓哲,葛 鹏,卢广轩,张 欢,高建平

(西部金属材料股份有限公司,陕西 西安 710201)

金属纤维多孔材料作为第三代金属多孔材料,具有高孔隙率、全通孔、可加工和设计等优点,广泛应用于过滤分离[1]、催化载体[2]、高效燃烧[3]和燃料电池[4]等领域,其多使用在高温氧化、硫化气氛、强酸强碱等腐蚀性环境,因此,金属纤维多孔材料的耐腐蚀性能非常重要。由于金属纤维多孔材料的比表面积大、表面曲率半径小,导致其与周围腐蚀介质的反应能力显著增强,其耐腐蚀性能远低于致密材料;另外, 其内部结构开放且不连续,腐蚀性能的评价也没有统一、规范的方法和标准[5]。因此对金属纤维多孔材料腐蚀规律进行研究具有重要意义。

D.M.KAPINOS[6]研究了不锈钢纤维多孔材料在海洋空气中的腐蚀情况,将孔隙度为22%~48%的不锈钢纤维多孔材料放置在海边,240 d后测试其失重率和比表面积变化值,结果表明随着孔隙度的增大,失重率和比表面积均增大。YUAN W[7]对金属纤维多孔材料在甲醇燃料电池的模拟环境和实际环境中的腐蚀行为进行了研究,得出不锈钢纤维多孔材料较铜纤维多孔材料具有更好的耐腐蚀性能。不绣钢纤维多孔材料作为燃料电池阳极时,表面未出现明显的腐蚀痕迹,而铜纤维多孔材料在酸性电解液中易形成铜的氧化物,且在腐蚀区域内形成纳米族。张新微等[8]研究了不锈钢纤维在硫酸(H2SO4)介质中的腐蚀情况,在60 ℃和70 ℃时,不锈钢纤维的腐蚀速率(v)在H2SO4质量分数为30%~40%时呈现峰值,之后随H2SO4浓度的增加而减小,60 ℃以下,v变化很小,60 ℃以上,v显著增大。李彬[9]研究了不锈钢纤维多孔材料在H2SO4、盐酸(HCl)中的腐蚀类型、腐蚀行为和腐蚀机理,讨论了介质浓度、纤维直径、孔隙度对其腐蚀行为的影响。刘怀礼[10]研究了不锈钢纤维多孔材料腐蚀前后的力学、吸声性能的变化规律,揭示了其变化机理。目前对金属纤维多孔材料的腐蚀规律研究较少,尤其是对于钛合金(TC4)金属纤维多孔材料(FTC4)的腐蚀规律研究鲜有报道。因此,作者研究了FTC4在H2SO4介质中的腐蚀规律,探究了H2SO4浓度对纤维v的影响及FTC4在质量分数50% H2SO4介质中腐蚀过程中的形貌及成分变化规律,为FTC4的应用提供参考。

1 实验

1.1 材料及试剂

TC4: 含铝(Al)质量分数为5.9%、钒(V)质量分数3.8%、硅质量分数0.12%、铁质量分数0.05%、碳质量分数0.03%、氮质量分数0.02%,氢质量分数0.009%、氧质量分数0.12%, 钛(Ti)质量分数89.95%,西部钛业有限责任公司产;氢氧化钠(NaOH):分析纯,国药集团化学试剂有限公司产;H2SO4:分析纯,质量分数为95%~98%(按使用要求稀释配制不同质量分数的H2SO4),国药集团化学试剂有限公司产。

1.2 主要设备与仪器

切削设备:西安菲尔特金属过滤材料有限公司制;FA1204C分析天平:上海晶科仪器有限公司制;DHG-9070(A)鼓风干燥箱:上海一恒科学仪器有限公司制;ZEISS Supra 55扫描电镜:德国蔡司公司制;Inca X-act能谱仪:英国牛津仪器公司制。

1.3 实验方法

试样制备:首先将TC4合金通过切削工艺制备成直径为70 μm、长度为10 mm的金属纤维,然后将该金属纤维经过气流铺毡、配毡和真空烧结工艺制备成孔隙率为80%的FTC4。

试样清洗及干燥:将FTC4采用线切割工艺制备成规格为30 mm×25 mm×2 mm的试样,用0.2 mol/L的NaOH溶液和去离子水对该试样进行清洗,然后将其置于鼓风干燥箱中烘干。

腐蚀实验:采用全浸法进行腐蚀实验,将上述试样浸没在不同浓度的H2SO4溶液中,一定时间后取出,用0.2 mol/L的NaOH溶液和去离子水清洗干净,然后将其置于鼓风干燥箱中烘干至恒重,以研究H2SO4浓度对FTC4腐蚀性能的影响及不同腐蚀时间FTC4的腐蚀规律。

1.4 分析与测试

腐蚀性能:由腐蚀实验得到试样腐蚀前后的质量,以v和单位面积失重率(λ)表征试样的腐蚀性能。其计算公式如下:

v=(m0-m1)/St

(1)

λ=(m0-m1)/S

(2)

式中:m0为腐蚀前试样质量;m1为腐蚀后试样质量;S为试样表面积;t为腐蚀时间。

表观形貌:使用扫描电镜(SEM)观察试样的形貌变化并拍照。

金属元素含量:使用能谱分析仪(EDS)进行测试。

2 结果与讨论

2.1 H2SO4浓度对腐蚀行为的影响

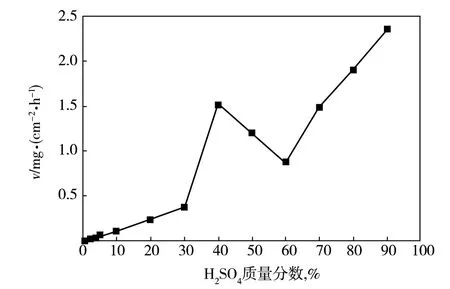

将FTC4试样在不同浓度的H2SO4中腐蚀24 h,实验结果如图1所示。

图1 FTC4在不同H2SO4浓度下的vFig.1 v of FTC4 at different H2SO4 concentration

由图1可见:当H2SO4质量分数小于4%时,FTC4的v很低,小于0.032 mg/(cm2·h),因此FTC4在稀H2SO4中表现出耐腐蚀性;当H2SO4质量分数为5%~30%时,v缓慢增大;当H2SO4质量分数大于60%时,v快速增大;当H2SO4质量分数为30%~60%时,v先升高后降低,当H2SO4质量分数为40%时v最大,这是因为在H2SO4质量分数为40%时,形成了溶解度很高的络合物[Ti(SO4)2+X]2x,而H2SO4质量分数大于40%时络合物分解为二氧化钛(TiO2)和H2SO4,TiO2耐腐蚀性能较好,阻止了反应的进行,所以H2SO4质量分数大于40%时v降低。由此可知FTC4在H2SO4质量分数小于4%时表现为耐腐蚀,H2SO4质量分数大于4%时,表现为不耐腐蚀,随着H2SO4质量分数的增加,v呈升高的变化趋势,因此FTC4在H2SO4质量分数大于4%时的介质中使用时需要采取防腐蚀措施。

2.2 FTC4的腐蚀机理

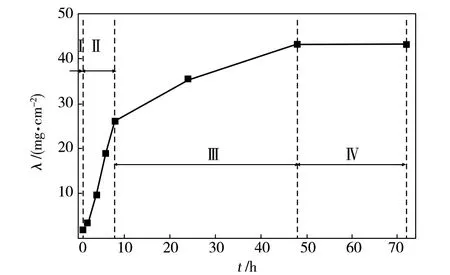

将FTC4试样在质量分数为50%的H2SO4介质中腐蚀不同时间,绘制λ-t曲线,结果见图2。

图2 FTC4的λ-t曲线Fig.2 Plot of λ-t for FTC4

由图2可看出,根据λ的值,腐蚀过程分为4个阶段:第1阶段是开始腐蚀阶段,对应图中的0~1 h,初始阶段FTC4漂浮在H2SO4液面上,不能很好地与H2SO4溶液反应,10 min之后FTC4浸入H2SO4溶液中充分反应,其原因是在开始腐蚀阶段,FTC4表面的TiO2氧化膜与H2SO4溶液反应,由于TiO2氧化膜致密,耐腐蚀性能较好,因此其在开始腐蚀阶段失重量较小,v很小;第2阶段是快速腐蚀阶段,对应图中的1~8 h,此阶段FTC4与H2SO4溶液快速反应,λ快速增加,实验中可观察到在FTC4的表面有大量气泡产生,溶液开始变浑浊;第3阶段是缓慢腐蚀阶段,对应图中的8~48 h,此阶段FTC4与H2SO4反应缓慢,λ缓慢增加,腐蚀24 h时平均反应速率达到最大值,仍可以观察到少量气泡产生,溶液颜色由无色变为紫罗兰色;第4阶段是完全腐蚀阶段,对应图中的48~72 h,此阶段FTC4的λ值保持不变,反应接近完全,溶液下部出现纤维碎屑。为了进一步探究FTC4腐蚀机理,使用SEM探究了FTC4在质量分数为50%的H2SO4介质中腐蚀过程活化区的形貌变化,结果如图3所示。

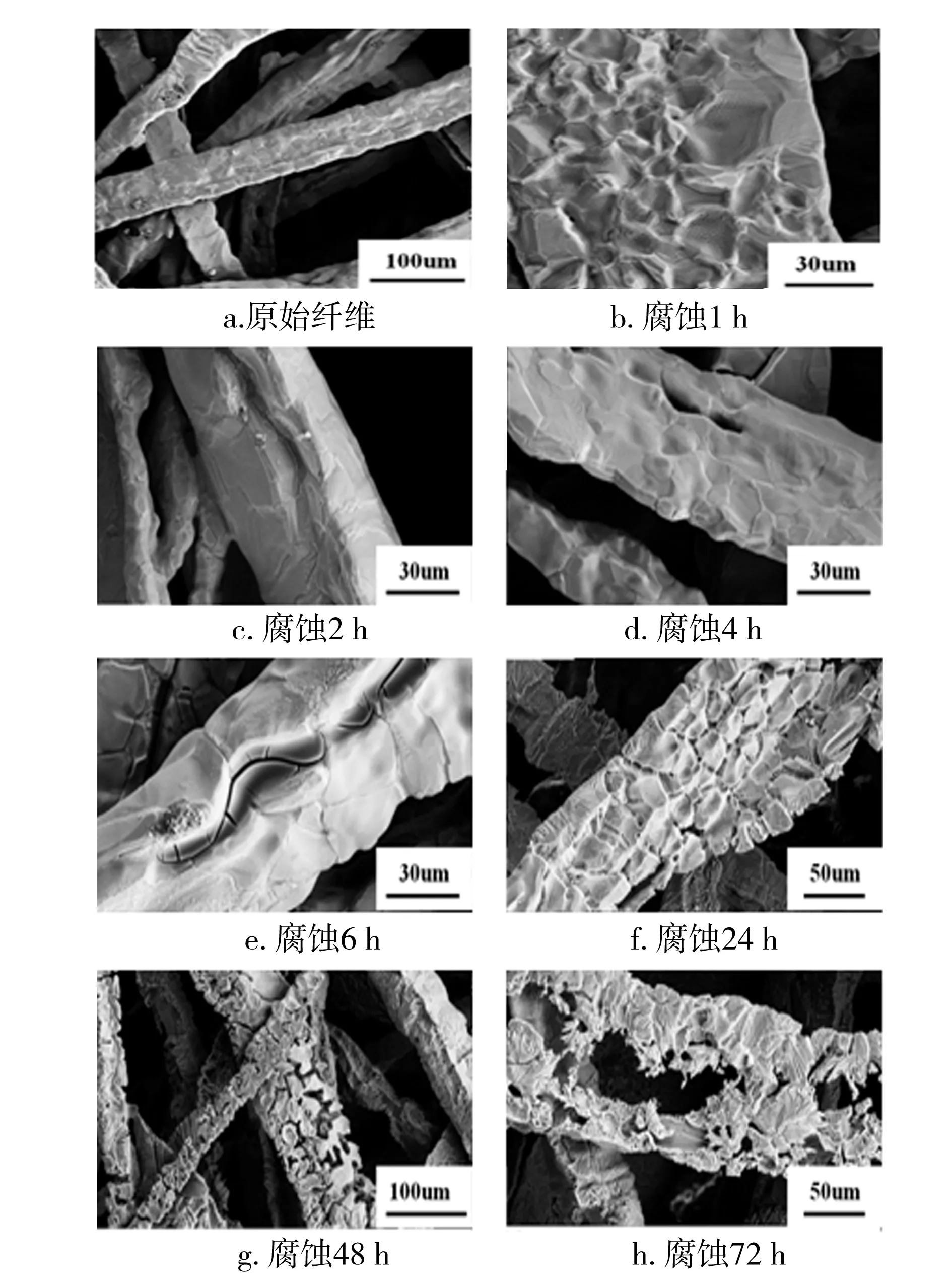

图3 FTC4腐蚀活化区在腐蚀不同时间的SEM照片Fig.3 SEM images of FTC4 in corrosion activation zone for different periods of corrosion time

由图3a可看出:FTC4原始纤维表面粗糙,有明显的切削沟槽和凹凸微结构,这是切削工艺制备金属纤维共有的形貌特征;在FTC4的纤维表面观察到有少量黑色团状物质,结合EDS分析结果(见图4)可知,该物质由Ti,C,Al 3种元素组成,其主要成分为碳化钛(TiC)。由FTC4腐蚀1 h的微观形貌(见图3b)可知,纤维表面出现较多的腐蚀坑,腐蚀坑呈圆状或方状,因此腐蚀开始阶段以点蚀为主,点蚀多集中在晶界区域。由FTC4腐蚀2 h和4 h的SEM照片(见图3c,d)可以观察到:切削沟槽和点蚀坑发生了明显的腐蚀;沟槽变深变宽,切削沟槽处能量较高,应力集中,容易发生腐蚀;另外点蚀坑变大,坑壁变薄。这是因为腐蚀坑一旦形成,蚀坑内外发生一系列变化,蚀坑外金属处于钝化态,蚀坑内金属处于活化溶解态,金属离子水解致使氢离子浓度升高,形成严重酸化,而酸化又导致更多的金属离子水解,这种自催化导致坑内加速腐蚀,形成不断变大的腐蚀坑[11]。由图3e可知,FTC4切削沟槽底部出现了长度为100~250 μm的裂纹,裂纹沿着切削沟槽方向分布,主裂纹两侧出现较多的小裂纹,这会诱发纤维不断腐蚀,加速纤维断裂。由图3f可知,FTC4腐蚀24 h后纤维表面已经严重腐蚀,多数点蚀坑连通,剩余未连通部分呈岛状结构分布,少量区域已经完全腐蚀。由FTC4腐蚀48h后的SEM照片可知,岛状结构之间的间隙变深变宽,许多岛状结构的连接处仅靠点连接,另外烧结颈区域腐蚀较轻,这是因为烧结颈处晶粒粗大,腐蚀反应难以进行。由图3h可知,FTC4腐蚀72 h后,已经完全腐蚀,呈碎裂状,中间形成了孔洞。由此可知,FTC4腐蚀过程中形成了活化区,其形貌变化顺序为:点蚀→切削沟槽腐蚀→沟底裂纹→点蚀连通→岛状结构→纤维碎裂。

图4 金属纤维表面黑色团状物的EDS图谱Fig.4 EDS spectrum of black agglomerates on metal fiber surface

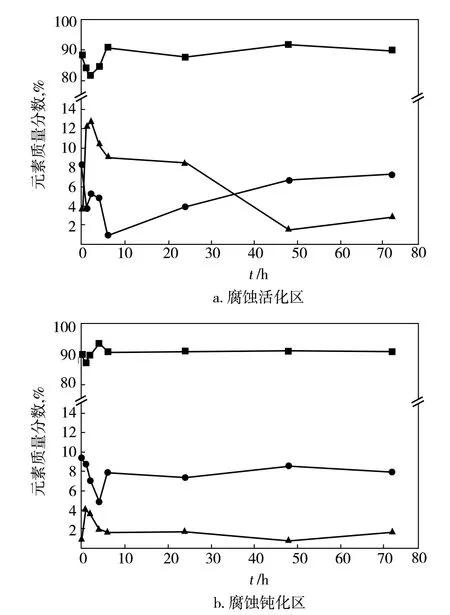

使用EDS分析了上述过程腐蚀活化区和腐蚀钝化区的成分变化规律,主要考察了Ti,Al,V 3种主要元素的变化规律。图5为FTC4腐蚀活化区和腐蚀钝化区腐蚀过程中主要元素含量变化。

图5 FTC4腐蚀过程中主要元素含量与腐蚀时间的关系Fig.5 Relationship between primary element content and corrosion time of FTC4 during corrosion process■—Ti;●—Al;▲—V

由图5可知,腐蚀活化区和腐蚀钝化区Ti,Al,V 3种元素变化规律不同。腐蚀活化区V的含量先快速升高后缓慢降低,变化幅度较大,腐蚀2 h时其质量分数最高为12.72%,钝化区V的含量先升高后降低,4 h以后仅在较小范围内波动;腐蚀活化区Ti的含量先降低后升高,6 h以后其含量在较小范围内波动,腐蚀2 h时其质量分数最低为82.09%,而钝化区Ti的含量出现略微降低后升高,6 h含量以后保持稳定,腐蚀4 h时其质量分数最高为93.46%;腐蚀活化区Al的含量先降低后升高,腐蚀6 h时质量分数最低为0.86%,而钝化区Al的含量先降低后升高,6 h以后含量在较小范围内波动;腐蚀活化区和钝化区腐蚀72 h后Ti和Al的含量变化不大,腐蚀活化区腐蚀72 h后V含量相对较高。经过EDS分析可知,腐蚀活化区在0~2 h时主要发生Ti和Al元素的腐蚀,2~6 h主要发生Al和V元素的腐蚀,6 h以后是少量V元素的腐蚀,3种元素均发生了腐蚀反应,且腐蚀量较大,腐蚀发生的先后顺序为Ti,Al,V;钝化区也发生了腐蚀,腐蚀量较小,主要是Al和V两种元素的腐蚀。

3 结论

a. FTC4的初始形貌表面粗糙,有明显的切削沟槽状和凹凸微结构,纤维表面有少量黑色团状物质,其主要成分为TiC。

b. FTC4在H2SO4质量分数低于4%时,表现为耐腐蚀,H2SO4质量分数高于4%时,表现为不耐腐蚀;H2SO4质量分数高于4%时,随着H2SO4浓度的增加v呈现整体升高的变化趋势。因此,FTC4在H2SO4质量分数大于4%时的介质中使用时需要采取防腐蚀措施。

c. 根据λ大小,将FTC4在H2SO4质量分数为50%腐蚀过程分为4个阶段:开始腐蚀阶段、快速腐蚀阶段、缓慢腐蚀阶段和完全腐蚀阶段。腐蚀过程中出现腐蚀活化区,其形貌变化顺序为:点蚀→切削沟槽腐蚀→沟底裂纹→点蚀连通→岛状结构→纤维碎裂;腐蚀活化区Ti、Al和V 3种元素均发生了腐蚀反应,且腐蚀量较大,腐蚀钝化区主要是Al和V元素的腐蚀,腐蚀量较小。