尾翼样板的设计及应用

马瑞娜 秦钧宏 单 超 唐晓梅 孙 治 于 婧 郝 丁

尾翼样板的设计及应用

马瑞娜1秦钧宏2单 超1唐晓梅1孙 治1于 婧1郝 丁1

(1.首都航天机械有限公司,北京 100076;2.北京航天动力研究所,北京 100076)

为实现尾翼各零件的加工、协调装配和检测,针对其结构的独特性和复杂性等特点,以某型号尾翼产品为例,结合三维模型视图,详细介绍了其中具有代表性零件的样板设计方案和协调产品装配与检测技术的应用。通过该系列样板的设计与应用,结果表明:该设计能够充分发挥其反应快、周期短、经济性好、便捷性强等优势,满足了零件的加工精度和相互之间协调装配关系要求,保证了尾翼装配整体的型面质量,并使其可控可测,为其它型号尾翼样板设计及装配提供技术参考。

尾翼;三维;样板设计;协调装配;检测技术

1 引言

尾翼是火箭的主要稳定系统。它在飞行中气动力的作用下,使箭体压力中心后移,产生一种稳定力矩,避免箭体翻滚,从而保证箭体按发射轨道所初导的方向飞行。为了使火箭飞行时阻力最小,尾翼的形状为梯形。尾翼是典型的梁、肋骨架结构,由肋、桁条、梁、后墙和蒙皮等多个零件拼铆而成。尾翼中98%的零件需通过样板实现加工和协调装配,因此样板在尾翼的生产、装配及检测等各个环节中起着重要的作用。

由于尾翼主要型面为双锥面,并具有结构狭长且封闭的独特性,其零件种类和数量较多,各个零件的尺寸以及装配位置关系都只通过总图体现,零件图可参考尺寸较少,需要在总图上计算各零件的外形以及每一处细节尺寸,导致尾翼样板在设计过程中计算量较大,尤其对于协调装配孔位置的选择与计算,要充分考虑各个零件之间的装配位置与关系,并在尾翼装配过程中和完成后使用对应的样板进行形面检测,不合格需及时校形处理。尾翼样板设计具有计算复杂,装配的系统性、协调性等技术难点。目前,在尾翼的生产装配过程中,样板作为一种经济、可靠、便捷的实用技术,还将在较长的一段时间内继续发挥重要的作用[1]。

2 样板设计

2.1 样板种类概述

某型号尾翼外框架如图1所示。由于尾翼零件种类繁多,涉及到两大样板种类,即标准样板和生产样板,涵盖了6个样板品种,即外形、内形、展开、切钻、检验模和反切面外,占样板总种类数40%。以典型的肋前段、梁、桁条和前蒙皮为例,结合三维模型视图[2],分别介绍所对应样板种类、作用和设计难点。

图1 尾翼外框架示意图

2.2 肋前段样板设计

肋前段对应使用的样板有外形、内形、展开和检验模四种。

外形样板是标准样板,只反映零件的基面外轮廓尺寸,减轻孔、螺桩孔和弯边装配孔的位置,是内形、展开和检验模样板设计的基准。设计难点在于零件大和小端尺寸的计算,计算方式如下:

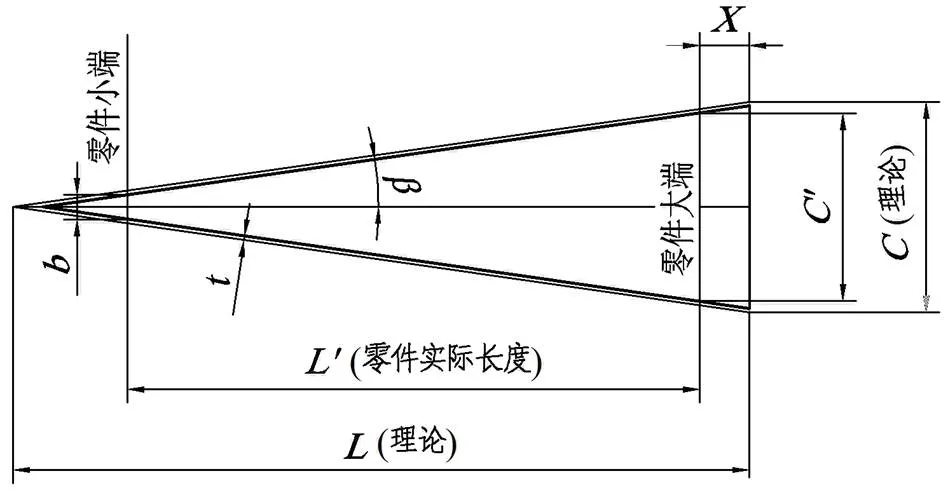

a. 首先考虑所要计算的肋前段在图2中的投影位置,即值是关键,根据尾翼骨架总图,可计算出此零件所在位置的理论长度,再根据(理论)即可算出值。

图2 尾翼前段理论投影图

b. 再根据值,计算出和'。

内形样板外形尺寸相比外形样板,减少一个材料厚度,作用为加工和检验零件成型的模具。展开样板设计方式有两种:计算和三维软件中钣金展开单元进行展开[3,4]。计算内容包含基面尺寸和弯边尺寸,基面尺寸与外形样板一致;弯边尺寸计算公式为:弯边展开尺寸=弯边高度-值,通过弯边与基面的夹角,料厚两个参数,查阅样板设计手册值表,即可得值。展开样板的作用为零件下料、成型。

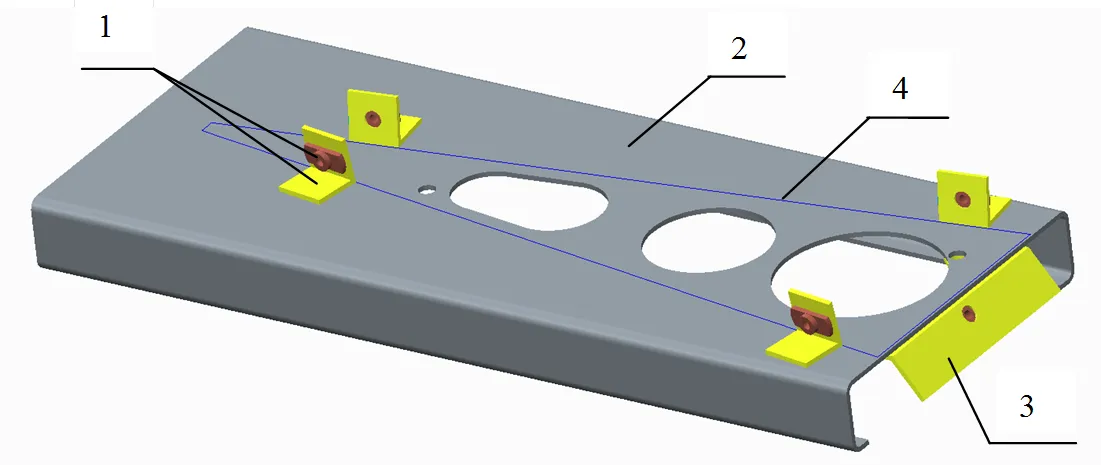

检验模样板主要由底座、检验块和钻套组成,如图3所示,作用为检验零件外形、弯边角度和钻制与蒙皮、梁定位的协调装配孔。设计难点在于检验块2相对底座的安装位置和协调装配孔的位置,检验块2安装位置尺寸需先画出零件结构,再把检验块2贴合在底座与零件结构示意的零件里侧,即可计算出两者相对安装位置尺寸;装配孔位置尺寸需与蒙皮、梁互相协调,转换基准面,算出对应的尺寸。检验模样板加工时需注意,外形样板放在底座上,螺桩孔定位,按外形样板外形来定位、安装检验块,保证间隙0.1~0.2mm。

1—检验块1和钻套 2—底座 3—检验块2和钻套 4—外形样板轮廓

2.3 梁样板设计

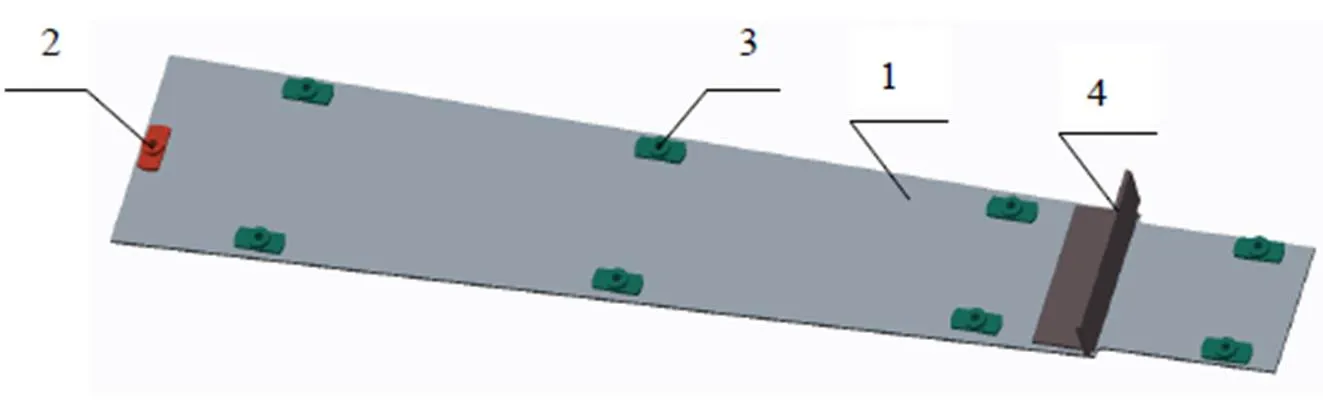

1—主体样板 2—定位钻套 3—装配孔钻套 4—定位角材

梁分为三种,这里介绍比较典型的中梁切钻样板设计。切钻样板主要由主体样板、钻套和定位角材组成,如图4所示,作用为钻制与各个肋之间定位的装配孔。设计难点在于定位方式与装配孔尺寸的协调计算,定位方式为零件上已制的孔和定位角材,定位角材设计时为了保证样板与零件贴合,宽度方向为负差;各个肋装配孔位置尺寸要按照总图肋的排布和对应肋上所选装配孔位置尺寸协调设计。

2.4 桁条样板设计

桁条切钻样板[5]主要由主体样板、定位角材、加强角材、检验块和钻套组成,如图5所示,作用为切割零件外形和钻制与蒙皮定位的装配孔。设计难点为样板强度和装配孔尺寸的协调计算,由于零件比较狭长,考虑到强度问题,需在背面安装加强角材;装配孔位置尺寸设计时需先画出各个肋轴线,再按照蒙皮上装配孔位置尺寸协调设计。

1—主体样板 2—定位角材 3—检验块和钻套 4—加强角材

2.5 蒙皮样板设计

蒙皮切钻样板主要由主体样板、检验块和钻套组成,作用为钻制与各个肋以及前梁定位的装配孔。设计难点为样板外轮廓和装配孔尺寸的协调计算。如图6所示,外轮廓尺寸即1、2、3、,计算方式为:

a. 根据尾翼骨架总图,可计算出1(理论),2(理论),3(理论),则1=1(理论)/cos,为前缘弦向角,与图2中一致,2计算方式同1;

3=3(理论),=(理论)/cos,为前缘展向角,通过计算可得。

装配孔尺寸4、5和6,根据尾翼骨架总图对应肋和前梁处的尺寸可协调计算,1、2的计算方式同。

图6 蒙皮切钻样板局部示意图

3 应用

3.1 协调装配技术

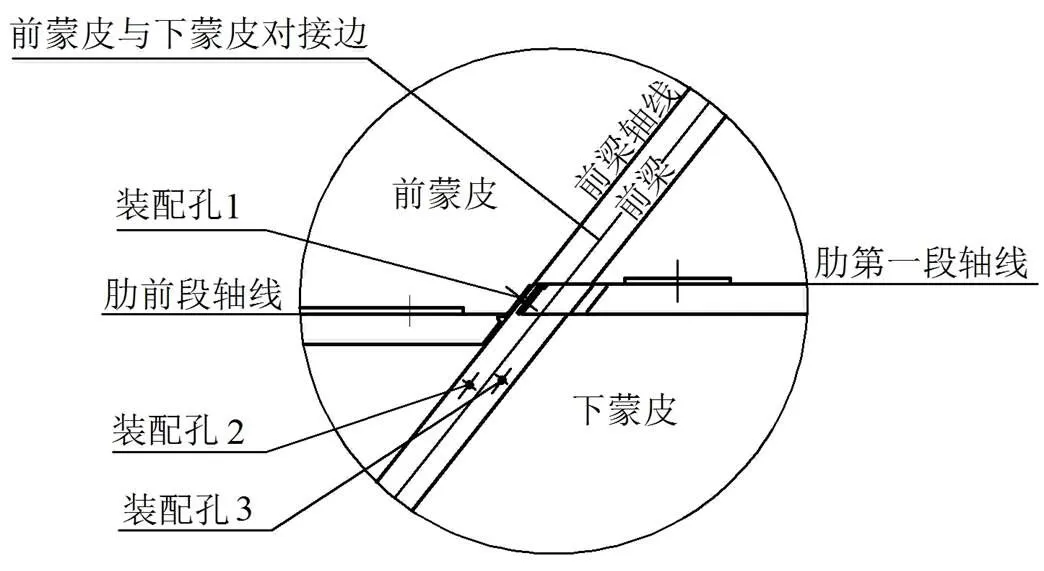

鉴于尾翼零件多数为钣金件,且形式和种类多样,为典型的梁、肋骨架结构,故选择样板保障尾翼的整体协调装配。样板协调装配技术贯穿尾翼装配始终,设计理念为在两个或者两个以上零件的相互贴合位置设置定位装配孔,协调后通过计算,分别转换为各自零件上对应的装配孔,在零件加工过程中通过样板钻制出协调定位用的装配孔,从而利用该装配孔来满足尾翼各零件间的协调装配要求。以下通过尾翼协调装配过程中较为典型的前梁与肋和蒙皮的局部协调装配进行具体阐述,如图7所示,装配孔1为肋前段、肋第一段与前梁之间的装配孔,装配孔2为前梁与前蒙皮间的装配孔,装配孔3为前梁与下蒙皮之间的装配孔。利用装配孔,通过定位销定位,再进行组装。

图7 前梁与肋、蒙皮协调装配局部示意图

3.2 检测技术

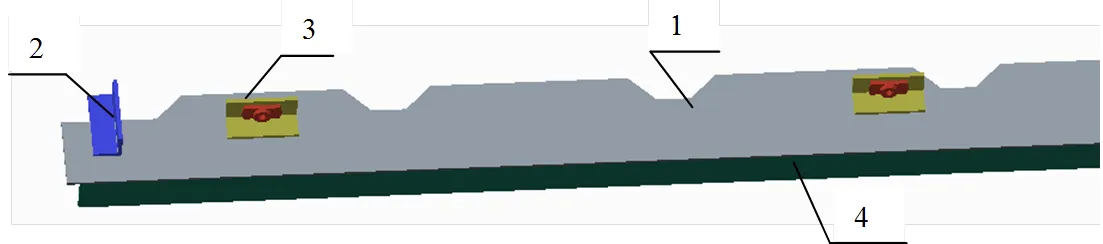

图8 尾翼检测局部示意图

在尾翼组装过程中和完成后,需对其型面和直线度进行工序检测和最终成型检测,不合格需及时校形处理,以保障装配技术参数。采用检验样板检测[6,7],通过设计反切面外样板来满足此要求,如图8所示。

4 结束语

随着目前航天运载型号任务量的巨增,对生产周期和用于产品制造的工装加工成本要求更高,控制更严,在尾翼零件加工到装配的整个过程中,样板的优势发挥的淋漓尽致。本文是在某型号尾翼产品基础上,通过二维和三维图相结合的方式,比较直观、形象、系统地介绍了典型样板设计案例、协调装配和检测技术应用。经过生产实践,充分验证此系列样板设计方法的可靠性,为其它型号尾翼样板设计、装配和检测提供技术参考。

1 石晶. 数字化条件下三位数模在模线样板设计中的应用[J]. 科技创新与应用,2016(11):17~18

2 北京兆迪科技有限公司. Creo 2.0 高级应用教程[M]. 北京:机械工业出版社,2013

3 林清安. PRO/ENGINEER Wildfire2.0 钣金设计[M]. 北京:北京电子工业出版社,2005

4 黄鹏. 样板设计中曲面展开问题及展开方法研究[J]. 航空制造技术,2014(s1):155~157

5 方静. 长桁类零件装配钻孔研究[J]. 科技展望,2017(6):56

6 陈海涛. 复合材料型面检测样板的设计及应用[J]. 中国测试,2014(z1):102~104

7 孟翔鹏. 基于试件的模线样板检验方法研究[J]. 科技创新与应用,2017(28):80~81

Design and Application of Tail Wing Sample

Ma Ruina1Qin Junhong2Shan Chao1Tang Xiaomei1Sun Zhi1Yu Jing1Hao Ding1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076;2. Beijing Aerospace Propulsion Institute, Beijing 100076)

In order to realize the processing, coordinated assembling and detection of the various parts of the tail wing, in view of the unique and complex characteristics of its structure, taking a certain model of tail wing product as an example, combined with the three-dimensional model view, the design plan of representative parts and the application of the coordinated product assembly and detection technology are introduced in detail. Through the design and application of this series of samples, the results show that it can give full play to its advantages of quick reaction, shot period, good economy and convenience, meet the machining accuracy of the parts and coordinate the requirements of the assembly relations, ensure the overall surface quality of the tail wing assembly, and make it controllable and measurable, and provide technical reference for the sample design and assembly of other model tail wings.

tail wing;three-dimensional;sample design;coordinated assembly;detection technology

马瑞娜(1983),工程师,工业设计专业;研究方向:样板设计。

2018-07-11