水煤气加氢水解精脱硫工艺的改造及应用实践

史军伟,杨 兴,夏红亮,武静博,段倩林

(1.陕西龙门煤化工有限责任公司,陕西 韩城 715400;2.韩城市工业和信息化局,陕西 韩城 715400)

水煤气是以煤或焦炭为原料,以水蒸气(或水蒸气+空气)为气化剂,在高温条件下,由煤或焦炭中的可燃部分转化生成,主要成分为CO 和H2。

某公司将水煤气压缩净化后与焦炉煤气混合配比生产甲醇,由于甲醇合成催化剂对煤气中的硫化物非常敏感,微量的硫化物即可造成催化剂永久性中毒失活,因此,水煤气的精脱硫是一个必不可少且相当重要的工序。由于传统的耐硫变换脱硫工艺[1-2]会造成CO 的损失,为了充分利用水煤气中的有效成分CO,该公司与某设计院合作开发出了一套加氢水解精脱硫工艺[3]。

现对该公司水煤气精脱硫采用加氢水解工艺的生产实践和优化改造情况进行介绍,以期为煤化工企业及同类装置提供参考。

1 水煤气组成及性质

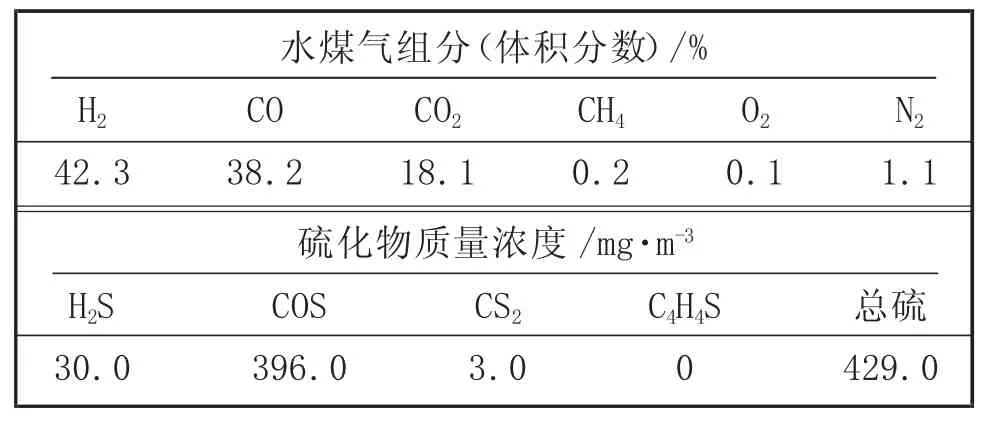

该公司加氢水解精脱硫工序进口水煤气组分及硫化物含量如表1 所示。

由表1 可以看出,加氢水解精脱硫进口水煤气中无机硫(H2S)含量较低,质量浓度约30 mg/m3,约占总硫质量分数的 7%,而有机硫(包括 COS、CS2和 C4H4S)约占总硫质量分数的93%,并且有机硫主要以COS 形式存在。

表1 加氢水解精脱硫工序进口水煤气组分及硫化物含量

2 水煤气加氢水解精脱硫工艺及影响因素

2.1 加氢水解脱硫工艺流程

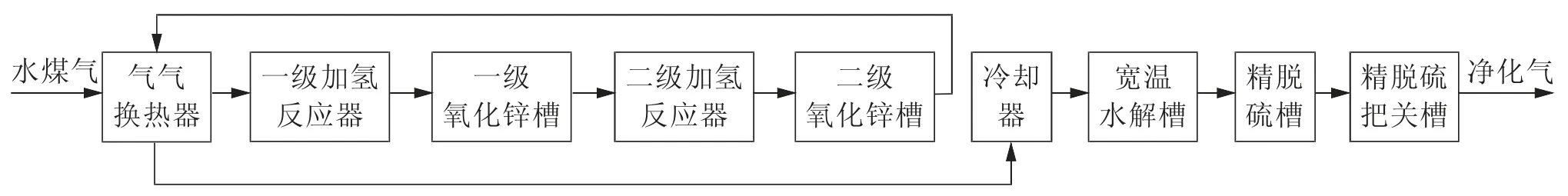

该公司采用“两级加氢+ 水解工艺”对水煤气进行精脱硫,设计处理气量50 000 m3/h,设计出口总硫质量浓度0.1 mg/m3。水煤气加氢水解精脱硫工艺流程示意图如图1 所示。

图1 水煤气加氢水解精脱硫工艺流程示意图

经过压缩后的水煤气(2.3 MPa,40 ℃)首先与二级氧化锌槽出口返回的气体(2.2 MPa)换热升温至160 ℃~240 ℃,进入一级加氢反应器(反应器内装有Co-Mo 型催化剂),有机硫在此与煤气中的氢气反应生成H2S,反应后的气体进入一级氧化锌槽,H2S 与ZnO 反应生成ZnS,然后被吸附脱除;气体再依次经过二级加氢反应器、二级氧化锌槽进一步转化脱除有机硫,最后二级氧化锌槽出口的气体返回气气换热器与原料气进行换热,再经冷却器降温至90 ℃~150 ℃后进入宽温水解槽,将气体中未反应的有机硫水解成H2S,进入精脱硫槽,再经过精脱硫把关槽,将总硫脱除至质量浓度为0.1 mg/m(3设计值)。

2.2 温度对加氢水解精脱硫系统的影响

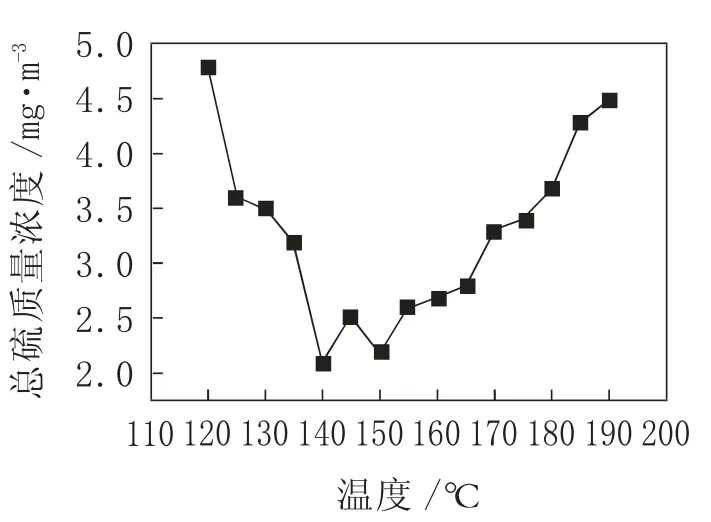

为了考察加氢反应温度对出口总硫含量的影响,进行了有机硫脱除的侧线试验。具体试验方案是在一级氧化锌槽取样口,通过管线连接使水煤气进入试验装置,依次进入试验加氢反应器、试验脱硫反应器,经针形阀减压后,进入转子流量计计量气体流量,而后进行现场放空。试验加氢反应器和脱硫反应器采用自带温控系统的管式加热炉。加氢反应温度对系统出口总硫的影响结果如图2 所示。

图2 加氢反应温度对系统出口总硫的影响

由图2 可以看出,随着反应温度的升高,系统出口总硫含量整体呈现先降低后升高的趋势。当操作温度较低时(120 ℃~135 ℃),从动力学角度来讲,会影响加氢反应速率[7],导致有机硫加氢反应进行不彻底,系统出口总硫含量较高;当温度较高时(≥180 ℃),由于水煤气中的CO 含量较高,CO 容易发生甲烷化反应,放出热量,恶化操作条件,同时生成大量有机硫醇、硫醚等副产物[8],也会导致系统出口总硫含量升高。当反应温度为140 ℃~160 ℃时,有机硫转化脱除效果较好,系统出口总硫质量浓度可以控制在2 mg/m3~5 mg/m3,故操作温度正常情况在 140 ℃~160 ℃,随着催化剂运行时间延长,活性逐步降低,反应温度可逐步适当提高。

2.3 空速对加氢反应过程的影响

系统采用Co-Mo 型加氢催化剂(装填体积48 m3,Φ2 mm~4 mm,堆密度 550 kg/m3~750 kg/m3),加氢反应器中空速控制在1 000 h-1~2 500 h-1。如果空速过大,则水煤气在催化剂床层中流动很快,停留时间过短,由于有机硫加氢反应过程属于内扩散控制[9],因此有机硫来不及进入催化剂内表面进行反应就穿过催化剂床层,造成有机硫加氢转化不彻底;如果空速过低,则会降低设备的处理能力,增加设备的投资费用。经过设计计算,在处理50 000 m3/h 水煤气情况下,空速控制在1 000 h-1~2 500 h-1,能够保证系统出口总硫质量浓度在0.1 mg/m3以下。

2.4 硫化物含量的检测

经过上述工艺处理的水煤气,采用微量硫色谱分析仪(型号GS-2010,精度0.01 mg/m3)对各反应器(槽)进出口煤气中的硫化物含量进行了分析,结果如表2 所示。

表2 各反应器(槽)进出口煤气中的硫化物含量 mg/m3

由表2 可以看出,水煤气中的总硫含量逐渐降低,但加氢水解精脱硫系统出口总硫质量浓度未达到低于0.1 mg/m3的设计值。H2S 含量在一级、二级氧化锌槽进口有所升高,是因为经过一级、二级加氢反应器后,有机硫加氢反应生成了H2S[4]。

3 加氢水解精脱硫系统运行情况

加氢水解精脱硫系统自2018 年5 月投入运行以来,期间出现过系统出口总硫不达标、氧化锌更换困难、运行成本高等问题。故对以上问题进行了分析,给出了具体改造。

3.1 系统出口总硫超标问题分析及解决方案

经过分析,系统出口总硫不达标是因为水煤气中的有机硫成分较复杂,在加氢反应过程中,H2S 可能与微量的乙烯、乙炔等物质反应生成了甲硫醇、甲硫醚、二甲基二硫等有机硫化物[5],降低了有机硫的脱除精度。同时,在水煤气CO 体积分数高达38.2%(焦炉煤气中的CO 体积分数一般仅有8%~10%)的气氛中,H2S与CO 发生了可逆反应[6],反应见式(1)。

因此,如果加氢反应器后水煤气中生成的H2S 不能及时移除,将导致系统出口气体中COS 含量达到平衡浓度,COS 经过两级加氢也不能彻底转化。

鉴于此,该公司决定将原来“两级加氢+ 水解工艺”改造为“三级加氢工艺”。即取消原水解槽,增加三级加氢反应器、三级氧化锌槽,使二级加氢反应器出口生成的H2S 及时通过氧化锌槽移除,促使加氢反应正向进行彻底,2019 年5 月改造完成后,系统出口总硫质量浓度控制在0.1 mg/m3以下,达到设计要求。

3.2 运行成本高的问题分析及解决方案

在实际生产运行过程中,由于加氢反应控制温度较低(140 ℃~160 ℃),一级、二级氧化锌槽中的 ZnO饱和硫容只有20%左右,特别是对于并联的3 个一级氧化锌槽中的ZnO,当气量为50 000 m3/h(有机硫质量浓度为400 mg/m3)时,平均1 个月就需要更换一槽ZnO(42.5 m3),每年催化剂费用约需 2 400 万元,且由于氧化锌槽采用并联方式,无法实现在线更换,每3个月必须停车更换1 次,使生产无法长周期运行,导致运行费用进一步升高。

为了降低运行费用,将原来并联的3 个一级氧化锌槽进行技术改造。一级氧化锌槽改造前后流程示意图见图3。改造后氧化锌槽既可以并联运行,也可以串联运行。当A 槽硫容饱和时,使A 槽串联B 槽运行;当B 槽硫容饱和时,停止运行 A 槽,使B 槽串联C 槽运行。如此可以在操作温度基本不变的情况下,使ZnO 得到更充分的利用。改造后装置运行周期从3 个月提高至5 个月,大大节约了成本。

图3 一级氧化锌槽改造前后流程示意图

4 结 语

4.1 水煤气中有机硫成分较复杂,且CO 体积分数高达38.2%,严重影响了脱硫精度,将“两级加氢+ 水解”改造为“三级加氢工艺”,能够达到系统出口总硫质量浓度在0.1 mg/m3以下的设计要求。

4.2 加氢反应温度、加氢反应器中的空速对系统出口总硫含量会产生重要影响,在运行中,温度控制在140 ℃~160 ℃、空速控制在 1 000 h-1~2 500 h-1比较合理。

4.3 由于加氢反应控制的运行温度较低,导致氧化锌硫容较低,需频繁更换氧化锌脱硫剂,使得精脱硫工艺运行费用较高。将并联的3 个一级氧化锌脱硫槽改造为可并联可串联的方式运行,可使其运行周期由3 个月提高至5 个月。