低温甲醇洗CO2 产品气中夹带甲醇的问题及改造

李 猛

(中煤鄂尔多斯能源化工有限公司,内蒙古 鄂尔多斯 017317)

中煤鄂尔多斯能源化工有限公司(简称中煤图克)年产 200 万 t 合成氨、350 万 t 尿素项目一期工程(100 万 t/a 合成氨、175 万 t/a 尿素)于 2014 年 2 月打通全流程,并产出合格大颗粒尿素,是目前国内最大的尿素生产装置。项目配套的低温甲醇洗装置采用赛鼎工程有限公司工艺技术,单系列可处理粗煤气量274 048 m3/h。低温甲醇洗装置中CO2吸收及再生系统是将粗煤气中的CO2用甲醇吸收后进行再生,在闪蒸系统中通过减压闪蒸,将溶解在甲醇中的CO2提出,送至尿素装置,作为尿素合成原料气。系统运行过程中,存在因CO2产品气产出量超出设计值20%而导致产品气中夹带的甲醇超标,最终造成甲醇消耗增加及下游装置运行困难等问题。经原因查找发现,CO2闪蒸塔Ⅲ段甲醇含量高是造成CO2产品气甲醇含量高的原因;后增设高效除沫器解决了这一问题。现将相关情况介绍如下,为类似问题解决提供参考。

1 CO2 吸收及再生系统工艺流程及存在问题

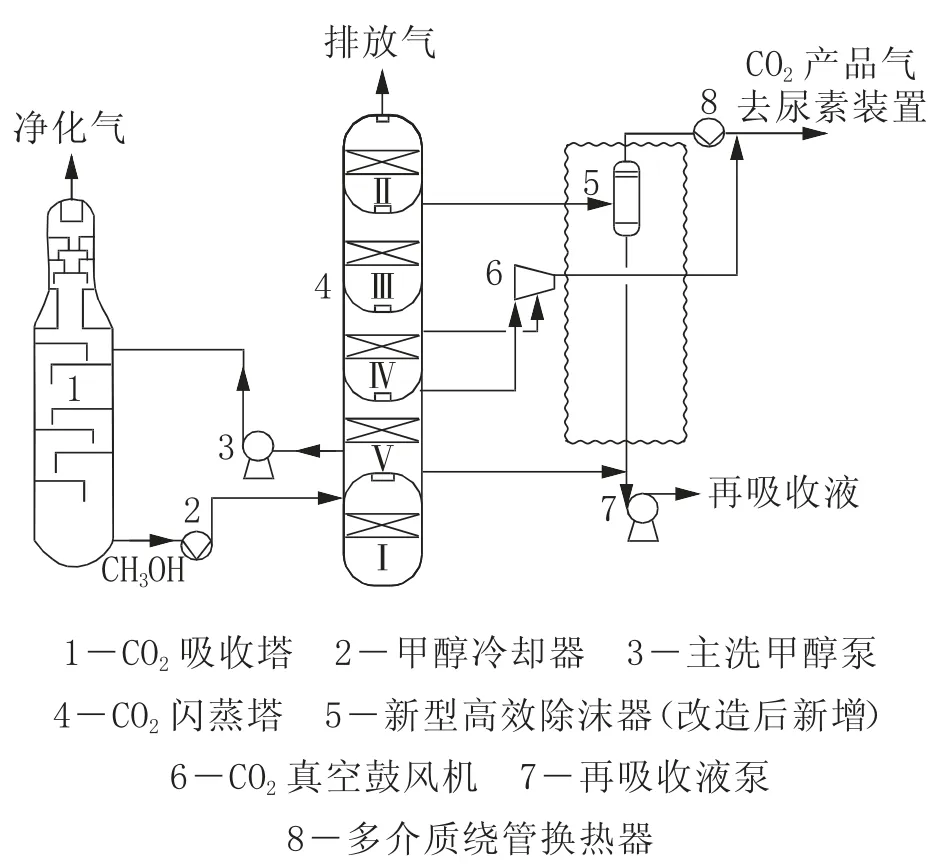

CO2吸收及再生系统工艺流程示意图如图1 所示(云线部分为改造后新增部分)。自前系统来的粗煤气经冷却后进入H2S 吸收塔,脱除气体中残余的水,洗涤掉粗苯、HCN、部分有机硫、高分子化合物以及H2S后,得到H2S 体积分数小于1×10-6的脱硫气。脱硫气进入CO2吸收塔,在CO2吸收塔中脱硫气中CO2均被甲醇吸收,之后甲醇进入CO2闪蒸塔。进入CO2闪蒸塔的甲醇中溶解有大量的 CO2、少量的 H2S、COS、CO、H2、CH4以及一些高分子碳氢化合物。在CO2闪蒸塔中,甲醇在5 个闪蒸段中分级闪蒸再生,大量的溶解气被解吸出来,闪蒸再生的甲醇半贫液大部分返回CO2吸收塔的主洗段,循环使用。在CO2闪蒸塔Ⅰ段大部分被吸收的有用气体(CO、H2、CH4和高分子碳氢化合物)闪蒸解吸出来,进行回收再利用,液体进入CO2闪蒸塔Ⅱ段。在Ⅱ段中甲醇液在0.4 MPa(G)的压力下闪蒸,闪蒸气大部分为CO2及Ⅰ段未闪蒸出来的CH4和高分子碳氢化合物,气体经冷量回收及洗涤后排放至大气中,液态甲醇进入CO2闪蒸塔Ⅲ段。在Ⅲ段中气体在0.04 MPa(G)压力下进行闪蒸再生,最终纯度为99.8%的CO2产品气经冷量回收后入产品气管网。自CO2闪蒸塔Ⅲ段出来富CO2甲醇液依次进入CO2闪蒸塔Ⅳ、Ⅴ段,Ⅳ、Ⅴ段采用真空鼓风机抽成真空,以得到高纯度CO2产品气,并与Ⅲ段闪蒸的CO2产品气汇总后,送出界区。

低温甲醇洗装置自运行以来,负荷一直保持在110%左右。CO2产品气中甲醇体积分数长期超出设计值要求的≤300×10-6,在实际运行中达到2 300×10-6左右。CO2产品气中甲醇含量超标会导致下游尿素装置脱硫、脱氢系统失效而引发的经济损失及运行安全风险增加,同时也导致大量的甲醇损耗且无法回收利用,经计算,低温甲醇洗系统单系列每月多损失甲醇70 t 左右,致使生产运行成本大幅增加。

图1 CO2 吸收及再生系统工艺流程示意图

2 原因分析及改造方法

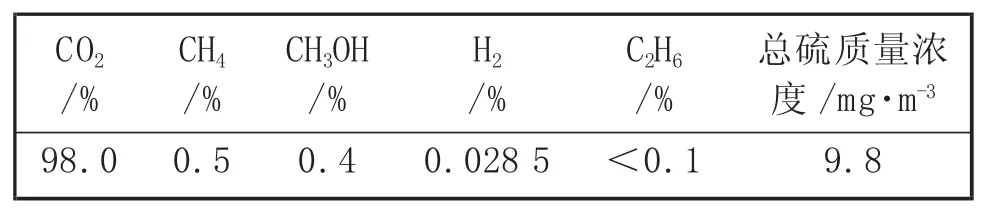

在实际运行中,为提升尿素产量,减少CO2气的排放量,通过工艺调整,将CO2产品气产量由设计值45 000 m3/h 提升至56 000 m3/h,高出设计值20%以上。该工艺调整使气体自塔内闪蒸出时流速增加,甲醇饱和度降低,最终使CO2产品气中夹带的甲醇体积分数达到2 300×10-6左右。经过对CO2闪蒸塔各段取样分析,发现CO2闪蒸塔Ⅳ、Ⅴ段中甲醇体积分数均在设计范围内(<300×10-6),而CO2闪蒸塔Ⅲ段中甲醇体积分数高达4 000×10-6(CO2闪蒸塔Ⅲ段产品气工艺参数见表1),说明造成CO2产品气中甲醇超标的部位为CO2闪蒸塔Ⅲ段,故仅需在CO2闪蒸塔Ⅲ段增设甲醇回收装置,以达到将CO2产品气中甲醇含量降至设计值的目的。

表1 CO2 闪蒸塔Ⅲ段产品气工艺参数

目前同行业中类似问题常见解决措施有采用旋风分离、后系统增设焚烧转化装置、脱盐水洗涤等,但是鉴于中煤图克项目工艺特性,要求CO2产品气中不得有水存在,故首先排除喷水或水洗类方案;而其他措施(旋风分离、焚烧转化装置)投资较大;另外由于目前使用的传统除沫网无法对产品气中夹带的甲醇进行拦截,决定采用增设新型高效除沫器的方式来回收甲醇。

鉴于目前无法对气体中甲醇粒径进行测量,而理论上CO2产品气中夹带甲醇粒径约200 μm,经计算当前工况下CO2产品气中甲醇粒径约300 μm,而传统除沫网仅对粒径在300 μm 以上液体颗粒能进行有效拦截,为此需采用高效叶片式分离器来回收甲醇。相对传统除沫网,该新型高效除沫器利用动能碰撞、液滴吸附聚结和重力沉降的原理进行气液分离,从而实现更高的气液分离效率、更低的操作压降以及更宽的操作弹性范围。夹带液滴的气体一旦进入高效分离叶片的通道,将被叶片立即分隔成多个区域。气体在通过各个区域的过程中,被叶片强制进行多次快速的流向转变。在离心力作用下,液滴将与叶片发生多次动能碰撞。液滴附着在叶片表面后,通过液滴间的聚结效应,形成液膜。附着在叶片表面的液膜在自身重力、液体表面张力和气体动能的联合作用下,被推入叶片夹层,在夹层中汇流成股,并在重力作用下流入叶片下方的积液槽中进行收集。在运行中,分离器可以100%移除直径≥8 μm 的液滴,可以实现在最大设计处理能力条件下,分离器出口甲醇体积分数达到设计值≤300×10-6。

通过技术改造,将新型高效除沫器增设在CO2闪蒸塔Ⅲ段气相出口管道上,除沫器分离的液体引入CO2闪蒸塔Ⅴ段再吸收液泵入口管道上(见图1 中云线部分),即可达到CO2产品气中甲醇拦截、回收、再利用的目的。改造实施后,CO2产品气中甲醇体积分数降至300×10-6左右,双系列低温甲醇洗装置年可降低甲醇消耗1 680 t,按甲醇价格1 650 元/t 计算,年可节省甲醇费用约300 万元,同时可确保为下游工段提供合格的CO2产品气。

3 结 语

通过增设新型高效除沫器,解决了中煤图克因低温甲醇洗装置CO2产品气中甲醇含量超标而引发的尿素装置运行异常,及因甲醇消耗增加而造成的经济损失问题。经计算,改造双系列低温甲醇洗装置年可节省甲醇费用约300 万元,同时在工艺参数不改变的情况下,该技术的运用可确保产品质量合格。