168 万t/a 鲁奇甲醇合成工艺甲醇催化剂钝化/还原实践

安 博

(大唐内蒙古多伦煤化工有限责任公司,内蒙古 锡林郭勒盟 023700)

大唐内蒙古多伦煤化工有限责任公司(简称多伦煤化工)煤制烯烃项目以褐煤制气合成168 万t/a 甲醇,并以甲醇制46 万t/a 聚丙烯,其中甲醇合成装置采用德国鲁奇公司的专利技术及设备,于2011 年6月21 日首次试车并产出合格粗甲醇。

多伦煤化工在2014 年9 月对水冷塔进行了第Ⅱ炉甲醇催化剂的装填,2015 年6 月进行了气冷塔第Ⅲ炉催化剂的更换,水冷塔第Ⅱ炉甲醇催化剂和气冷塔第Ⅲ炉甲醇催化剂均为科莱恩MegaMax700 型号催化剂,由于该炉次甲醇催化剂活性下降且不能达产,多伦煤化工在2018 年大检修时对甲醇合成装置中第Ⅱ炉、第Ⅲ炉的甲醇催化剂进行了更换,现将此次第Ⅱ炉甲醇催化剂的钝化及第Ⅲ炉甲醇催化剂的还原操作情况介绍如下,为相关装置优化操作提供借鉴。

1 多伦煤化工鲁奇甲醇合成工艺流程

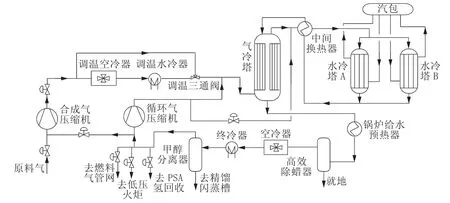

多伦煤化工鲁奇甲醇合成工艺流程示意图见图1。

图1 多伦煤化工鲁奇甲醇合成工艺流程示意图

来自净化装置的原料气, 经合成气压缩机加压后,经过调温空冷器、调温水冷器和调温三通阀的调温,与来自循环气压缩机的循环气混合成气冷塔管程所需温度的合成气,经气冷塔壳程的催化床层反应热加热后,再进入中间换热器壳程与管程内水冷塔的出口气体换热升温后,进入水冷塔A/B 催化剂床层内进行甲醇合成反应,反应气自水冷塔底部进入中间换热器管程,冷却后进入气冷塔壳程催化剂床层继续进行甲醇合成反应,出气冷塔的反应气进入锅炉给水预热器管程,冷却后进入高效除蜡器,分离出反应气中的蜡质类物质后,再经空冷器、终冷器冷却后,进入甲醇分离器进行气液分离,分离出的液体粗甲醇送至精馏闪蒸槽,气体被循环气压缩机加压后送至水冷塔循环利用,少部分作为弛放气送到PSA 变压吸附进行H2回收,回收的H2大部分送回合成气压缩机进口再次利用,少部分H2送往聚丙烯工序。

2 第Ⅱ炉甲醇催化剂的钝化

2.1 钝化原理

甲醇合成催化剂在甲醇合成反应器内缓慢氧化,催化剂发生钝化反应,将其中单质铜转化成氧化铜[1],使它在卸出时跟空气接触而不发生剧烈氧化放热反应。钝化反应式见式(1)。

2.2 钝化流程

钝化用的仪表空气自合成气压缩机进口阀进入合成气压缩机,与合成气压缩机进口阀后的低压氮气混合并经合成气压缩机加压后,与循环气压缩机出口气体混合后进入气冷塔管程,经气冷塔加热后进入水冷塔管程,与催化剂进行氧化反应,水冷塔出口气体经中间换热器冷却后,进入气冷塔壳程催化剂床层。

2.3 钝化初始的控制工艺条件

合成气压缩机进口压力0.4 MPa~0.6 MPa,出口压力1.5 MPa~1.7 MPa;循环气压缩机进口压力0.8 MPa;水冷塔进口压力1.05 MPa,出口温度100 ℃~150 ℃;气冷塔壳程进口温度80 ℃~115 ℃;催化剂床层空速≥1 000 h-1。

钝化期间,压缩机转速5 300 r/min,合成气压缩机与循环气压缩机进口连通阀开度50%~60%。

2.4 钝化的关键控制过程

(1)在甲醇合成系统中补入微量仪表空气,并分析水冷塔进出口的氧浓度,标定水冷塔进口氧体积分数0.1%时对应的仪表空气流量。以0.2%/h 的速率,提高水冷塔进口的氧气浓度。

(2)当水冷塔进口氧体积分数达到0.5%时,保持此浓度进行钝化,当水冷塔出口氧体积分数接近0.1%时,关小仪表空气阀门,并暂停提氧,避免氧快速穿透而致使气冷塔中催化剂床层超温。

(3)在氧体积分数约0.5%的钝化阶段结束,且气冷塔中催化剂无剧烈反应后,以0.2%/h 的速率提高水冷塔进口氧体积分数至1%。此过程须严格控制气冷塔壳程进口温度在80 ℃左右,一旦气冷塔床层温度急剧上升,须立即停止提氧,待温度稳定后,方可缓慢提高氧浓度。当水冷塔进口和气冷塔出口氧体积分数度达到1%时,此阶段钝化结束。

(4)控制水冷塔出口温度≤120 ℃,并以0.4%/h的速率提高水冷塔进口氧体积分数至2%,当水冷塔进口和气冷塔出口氧体积分数达到2%时,逐渐提高水冷塔进口氧体积分数至5%(此过程须控制气冷塔壳程进口温度80 ℃~100 ℃)。水冷塔进口和气冷塔出口氧体积分数达到5%后,关闭仪表空气阀门,停止补氧。当氮气置换合成系统中水冷塔进口氧气体积分数在0.5%以下时,提高水冷塔出口温度至150 ℃(此过程须控制水冷塔进口温度约100 ℃,气冷塔壳程进口温度≤100 ℃),继续补入仪表空气,以1.0%/h 的速率提高水冷塔进口氧体积分数至10%,当气冷塔出口氧体积分数达到10%时,此阶段钝化结束。

(5)关闭仪表空气阀停止补氧,氮气置换合成系统至水冷塔进口氧体积分数0.5%以下,提高气冷塔壳程进口温度至120 ℃,以0.4%/h 的速率提高气冷塔壳程进口氧气体积分数至10%。气冷塔提温钝化结束后,再次降低水冷塔的出口温度至150 ℃后(进口温度约120 ℃),以1.0%/h 的速率逐渐提高水冷塔进口氧体积分数至20%,当气冷塔氧穿透时,关闭仪表空气补入阀,以2 ℃/h~5 ℃/h 继续提高气冷塔壳程进口温度直至150 ℃。

(6)以1.0%/h 的速率提高气冷塔壳程进口氧含量,当气冷塔壳程进出口氧体积分数达到20%且维持2 h 后,水冷塔进口和气冷塔出口氧浓度仍一致,表明水冷塔和气冷塔中的催化剂钝化结束。

此外,在钝化过程中,严禁提温和提氧浓度同时进行,避免剧烈反应而损坏设备。

2.5 钝化结束时达到的状态

钝化结束时系统达到的状态:(1)系统氧体积分数达到18.7%,且保持4 h 以上无氧消耗。(2)水冷塔进口氧含量及气冷塔出口氧含量相同且保持不变。(3)反应器出口温度及床层温度不再上升。

2.6 钝化经验总结

2.6.1 钝化的优点

甲醇合成工艺置换及催化剂钝化总用时较计划节约38.8 h,主要节约在甲醇催化剂钝化步骤。此次钝化对空气源进行了优化,由原来自公用物料站引用工厂风气源改成了引用仪表空气气源,由于仪表压力较工厂风压力高,从而使合成气压缩机进口压力提高至约 0.55 MPa、出口压力提高至 1.7 MPa~1.8 MPa,进而提高了催化剂床层的空速,节约钝化用时。

钝化前置换中使用脱盐水对甲醇分离器和除蜡器进行清洗,同时一直投用除蜡器的加热蒸汽,促进了系统中甲醇含量的快速达标。

2.6.2 钝化操作中需要优化的部分

钝化前的工艺置换用时较计划多11 h,需要继续优化置换方案;另外此次钝化中,气冷塔由于钝化时管程冷量受限,致使钝化中出现超温情况,气冷塔钝化操作的平稳性需要继续优化。

(1)甲醇合成置换用时较长的原因及解决方案

催化剂孔隙中易吸附可燃物质,尤其是H2和CH3OH,为确保钝化进氧时的安全,必须把催化剂床层中的此类物质置换合格,一般采用催化剂床层保温、系统间歇充泄压置换的方法。此次置换采用了压缩机边连续运行、边系统充泄压置换的方法,考虑到泄压过低会影响机组运行,只将循环气压缩机进口压力泄至0.8 MPa,压力较高且H2较轻,无法使系统中积累的H2彻底排出,造成H2在系统中循环,甲醇分离器出口气中H2体积分数稳定在0.43%,无法继续下降。针对此种情况,应采取的最佳方案:停运压缩机,彻底排放掉合成系统中的气体至压力10 kPa 后再次充压,以把系统中滞留的H2彻底排出系统。

在置换过程中,甲醇分离器出口和除蜡器底部导淋中H2含量最高,主要是由于除蜡器旁路阀未完全关闭,致使除蜡器中气体流速较低,每次泄压时,不能彻底把除蜡器管道及设备中积聚的H2排出系统。针对此种情况,应采取的方案:合成系统置换时,确保除蜡器旁路阀关闭并持续投用除蜡器的加热蒸汽,通过加热促使除蜡器中石蜡吸附的H2等可燃物质解析并被置换出系统。该项措施实施后,仅用了4 h 就使甲醇分离器出口H2体积分数降至0.25%。

(2)气冷塔钝化超温的原因及解决方案

结合钝化操作实际情况,得出钝化超温的原因有:一是在较低氧气浓度工况下,水冷塔氧穿透速率较快,致使水冷塔进口氧体积分数快速积累至2.52%,使气冷塔氧化反应剧烈而超温。二是在着重钝化水冷塔催化剂时,未及时控制气冷塔壳程进口温度,导致水冷塔中热量后移而使气冷塔进口温度上升至112 ℃,加剧了气冷塔中的氧化反应,同时还受仪表空气阀门卡涩在开度20%的影响,造成了气冷塔的超温。

针对此种情况,应采取的方案:一是当水冷塔出口检测到氧气时,需关小仪表空气流量,并增加水冷塔出口氧气检测频次,使出口浓度缓慢增加,必要时暂停提高水冷塔进口氧气浓度,避免水冷塔出口氧气浓度快速增长而使气冷塔催化剂剧烈氧化。二是在钝化的过程中,通过气冷塔壳程进口调温副线,把气冷塔壳程进口温度控制在80 ℃~100 ℃,当气冷塔每个温度点都明显上升且气冷塔进出口氧气体积分数在8.0%以上时,再适度缓慢把气冷塔进口温度提高至110 ℃,进行深度氧化。三是将此次改造增加的仪表空气调节阀更换成二位切断阀,用于超温时的紧急切断,防止操作人员不能及时手动关闭现场手动阀。

3 第Ⅲ炉新装填甲醇催化剂的还原

3.1 还原的目的

甲醇合成催化剂中氧化态的铜还原成单质铜后才具有活性[3]。氧化铜的还原是强放热反应,其反应式见式(2)。

所以还原过程必须控制好还原温度,以获得最高的催化剂活性。

3.2 补氢气流程

氢气源由外购氢气槽车提供,通过临时减压阀组把氢气槽车中的高压H2减压至1.2 MPa 后,通过金属软管线把H2引入正式氢气管道,进而引入合成气压缩机进口阀后的氢气管线,通过压力表监控减压阀组后氢气管道的压力,防止管道超压。

3.3 还原操作的主要工艺条件

合成气压缩机进口压力0.6 MPa~0.7 MPa;循环气压缩机出口压力1.1 MPa~1.2 MPa,水冷塔进口压力约1.1 MPa,催化剂床层空速≥1 000 h-1,临时补氢气管线压力0.7 MPa~0.8 MPa。

还原期间,压缩机保持最低转速5 300 r/min,合成气压缩机与循环气压缩机进口连通阀520HV1102开度 75%~100%。

还原期间,为了防止临时氢气管线超压,采用全开补氢气管线上的手动阀,只调整氢气槽车减压阀的方法,来稳定H2浓度并使氢气管线压力在0.7 MPa~1.0 MPa。

3.4 还原结束时达到的状态

还原结束时系统达到的状态:(1)还原反应无水生成,分离器液位不再上涨,实际出水量接近理论出水量30.24 t。(2) 合成塔进出口H2体积分数差<0.1%。(3)水冷塔进口H2体积分数提升至12%,气冷塔出口温度达到189 ℃,无上升趋势,且上述两条件同时具备时间要≥6 h。

3.5 还原经验总结

此次还原用时较短,还原操作较平稳,补氢气稳定、未出现超温的情况。其原因:一方面是由于吸取以往经验,进行了补氢气方法的改进,此次配置的氢气汇流排采用连接4 辆氢气槽车、用三备一的方法,避免了在更换氢气槽车时引起补氢量的波动,同时要求氢气厂家提供的减压阀通量为2 000 m3/ h,确保了还原过程中足够的补氢量,避免了H2浓度的波动;另一方面是使用了催化剂厂家的高精度、高灵敏度的便携式在线氢气检测仪,可以实时检测合成塔的H2变化,以及时调整补氢气量,确保了还原平稳进行。

4 结 论

4.1 甲醇合成系统置换可燃介质时,使用脱盐水对易积聚甲醇等液体的设备及管道进行清洗,可以促使系统中甲醇含量的快速合格。

4.2 甲醇合成系统置换可燃介质时,采用催化剂床层保温、系统间歇充泄压置换并后期停运压缩机彻底泄压的方法,可以彻底排放出系统中滞留的H2和催化剂吸附的可燃介质,从而加速置换进度。

4.3 在鲁奇甲醇合成工艺中,甲醇催化剂钝化时,当检测到水冷塔出口有氧气时,需立即关小钝化仪表空气,使出口氧浓度缓慢增加,避免合成系统中氧气快速积累致使催化剂剧烈氧化而超温。

4.4 在鲁奇甲醇合成工艺中,甲醇催化剂钝化时,需通过有效使用气冷塔壳程进口调温副线,控制气冷塔壳程进口温度在80 ℃~100 ℃,避免气冷塔壳程进口温度过高,引起剧烈氧化反应而超温。

4.5 在新装填催化剂的还原操作中,需确保还原H2的流量足够和稳定连续供应,方可确保还原的平稳进行并节约用时。