微粉化超净煤燃液生产工艺的研究

杨国辉 ,王公华,赵慧杰,刘 峰 ,李 磊,王振华 ,路文学

(1.兖矿水煤浆气化及煤化工国家工程研究中心有限公司,山东 滕州277527;2.兖州煤业股份有限公司,山东 邹城 273500)

引 言

超净煤是灰分不超1%的洁净煤,以洗精煤为原料,通过化学清洗、分离和过滤生产制得。微粉化超净煤燃液(简称燃液)是微粉化超净煤与去离子水和分散剂等按比例混合成的浆体,外观与原油相似[1-3],可用于直喷式燃煤发动机。直喷式燃煤发动机即以燃液替代柴油燃料的柴油发动机,可应用于柴油机发电和运输行业[4]。

2000 年,澳大利亚菲利克斯公司开展了超净煤技术的实验室研究工作,并建设了千吨级中试研究装置。2009 年,兖矿集团所属兖州煤业澳大利亚有限公司(简称兖煤澳洲)收购菲利克斯公司的同时,一并收购其超净煤技术知识产权,并在12 个国家获得了专利授权。2013 年,兖煤澳洲在与澳大利亚联邦科学院合作完成燃液燃烧特性等实验室研究基础上,完成了燃液在柴油发动机测试平台上的100 h 运行测试,测试结果显示,发动机运行状态良好,具备开展燃液替代柴油开发商业化的直喷式燃煤发动机技术条件。

兖煤澳洲的燃液技术为煤炭高效清洁利用提供了一种新途径,可作为提高我国能源利用效率、减少环境污染的又一途径。本文主要对燃液的生产工艺进行介绍,有助于燃液在柴油发动机上的推广应用。

1 生产原料

燃液的生产原料主要为超净煤、酸碱调节剂、去离子水、分散剂等。其中,超净煤是将山东和陕西地区的4 种原煤经化学方法处理后、干基灰分小于1.0%的洁净煤。酸碱调节剂为质量分数30%左右的工业级试剂,主要用于调节燃液的pH 值为中性。分散剂为分子量>10 000 的有机高分子添加剂。经化学处理后的超净煤煤质分析结果见表1。

表1 经化学处理后的超净煤煤质分析结果 %

2 生产设备及检测仪器

燃液的生产设备主要包括砂磨机、压滤机、高强剪切设备等。其中砂磨机研磨介质为氧化锆珠,粒径1.5 mm;压滤机过滤面积40 m2,滤室容积 500 L,滤板材质为增强聚丙烯;高强剪切设备为筒体倾翻出料方式。砂磨机主要参数见表2,高强剪切设备主要参数见表3。

燃液的分析检测设备主要包括粒度分析仪、马尔文流变仪等。其中马尔文流变仪型号Lab+,根据黏度的测试范围选择转子为30 mm 平板法转子,用样体积约 0.50 mL,设置剪切速率为 0.01 s-1~1 000 s-1、测试温度 20 ℃。

表2 砂磨机主要参数

表3 高强剪切设备主要参数

3 微粉化超净煤燃液的生产方法

将超净煤、去离子水等研磨成合适粒度的浆液,然后压滤成质量分数60%左右的滤饼,滤饼、分散剂和一定质量的去离子水在高强剪切设备中充分搅拌,过滤后成为燃液。

3.1 研磨工序

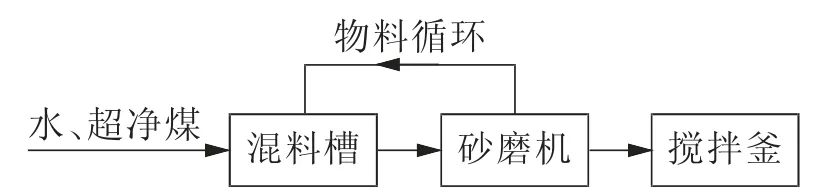

燃液研磨流程示意图见图1。

图1 燃液研磨流程示意图

一定质量的超净煤和去离子水充分搅拌并加入质量分数30%的酸碱调节剂溶液(调节剂加入量占总物料量1.5%),将pH 值调节至中性。将混合好的料浆经物料泵送入砂磨机,研磨线速度为13 m/s,研磨温度小于50 ℃,研磨过程中物料通过返料管多次返回砂磨机,将物料研磨至平均粒度 20 μm~30 μm。磨制完成的料浆被送入搅拌釜。

3.2 压滤工序

粒度合格的物料泵入压滤机过滤,实现煤和水的分离,获得滤饼,滤饼中固体质量分数为60%左右。滤饼送入下一工序,滤液通过滤液输送泵送入废液桶,并作为压滤机的清洗废水使用。

3.3 燃液高强剪切工序

燃液高强剪切流程示意图见图2。

图2 燃液高强剪切流程示意图

一定质量的滤饼、分散剂和去离子水进入高强剪切设备中充分搅拌,分散剂投加量为超净煤(干基)量的1.2%左右,搅拌时间50 min 左右,形成微粉化超净煤燃液。在剪切速率0.01 s-1条件下测试燃液黏度,黏度高于12 000 mPa·s,说明燃液稳定性良好。将稳定的燃液通过燃液输送泵泵入动态过滤器,过滤掉大颗粒后,送入吨桶存放。

4 生产过程控制及产品分析

燃液生产过程控制的重点主要包括物料研磨至合适的粒度,滤饼、分散剂、去离子水等在高强剪切设备中搅拌为黏度合适的燃液。

4.1 产品粒度控制及结果分析

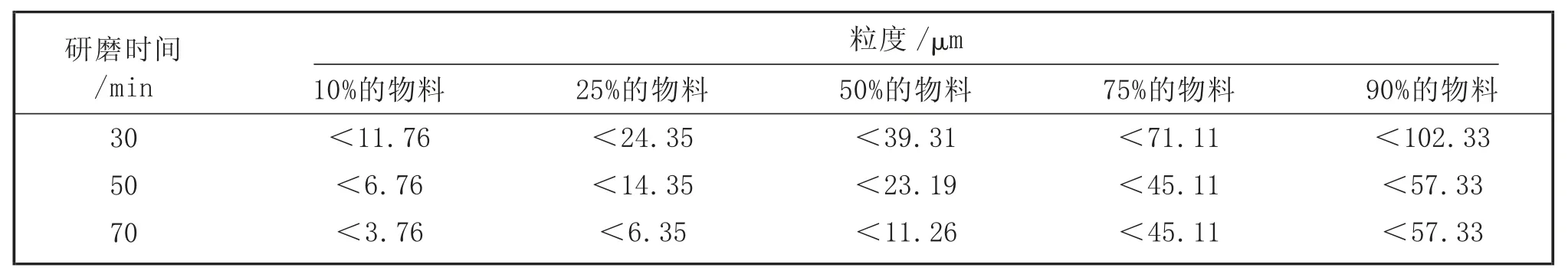

产品粒度控制主要通过砂磨机的线速度及研磨时间等控制。将混合好的物料通过磨机给料泵送入砂磨机,进砂磨机的原料超净煤量为300 kg/ h,去离子水量为280 kg/h,质量分数30%的酸碱调节剂量为5 kg/h。砂磨机线速度12 m/s,物料通过返料管多次返回砂磨机,pH 值经测试为6.76,不同研磨时间下燃液粒度分布见表4。

表4 不同研磨时间下燃液粒度分布

由表4 得出:研磨时间30 min 时,研磨后物料平均粒度约39.31 μm,应用于柴油发动机时,燃液粒度偏粗,影响其雾化效果。研磨时间50 min 时,研磨后物料平均粒度约23.19 μm,满足燃液对粒度的要求,应用于柴油发动机时,具有良好的雾化效果。研磨时间70 min 时,平均粒度约11.26 μm,满足燃液对粒度的要求,但磨制能耗较高,且粒度偏细,燃液在压滤工序会出现黏度较大的情况,影响其在柴油机上的输送喷射效果。

4.2 产品黏度性能控制及结果分析

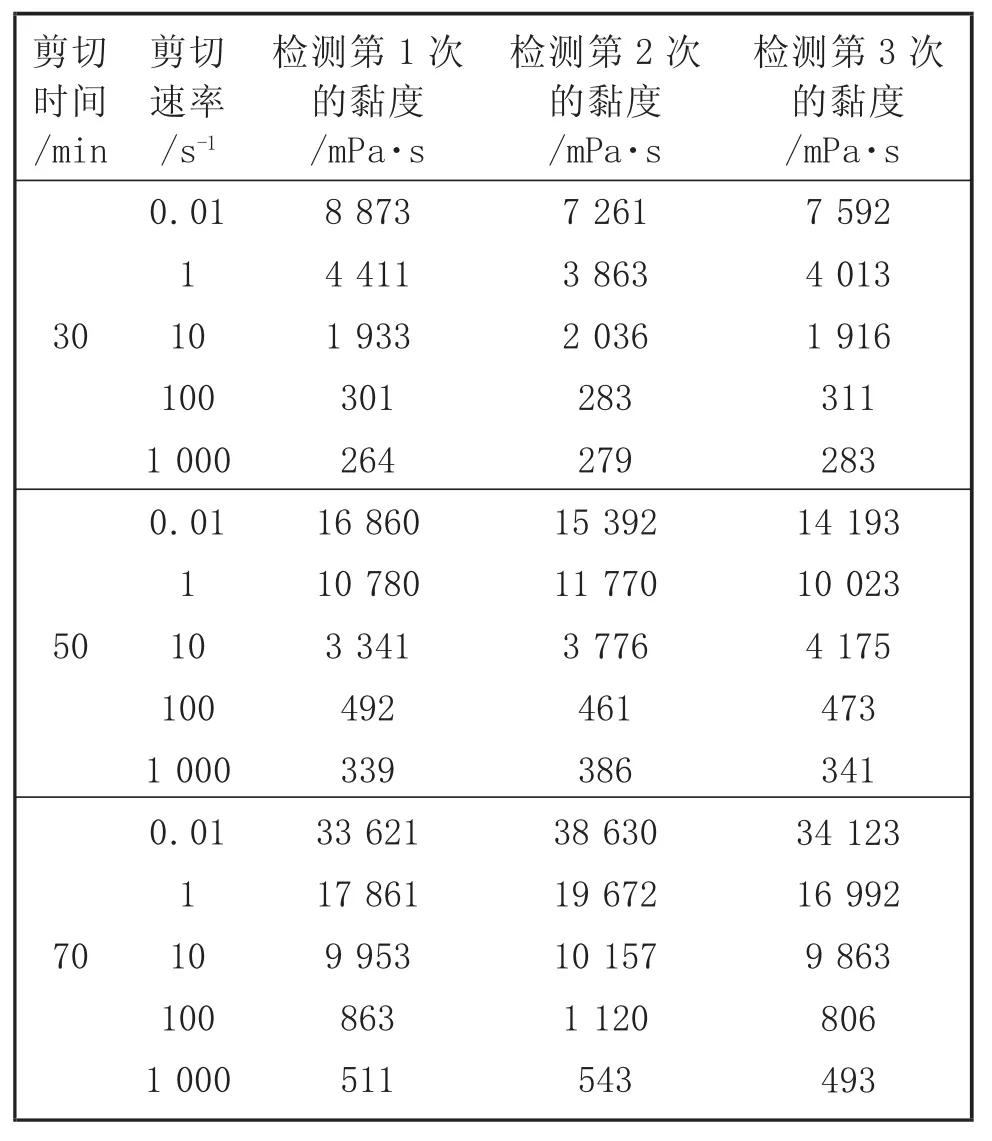

产品的黏度性能控制主要通过添加合适的分散剂及控制高强剪切设备的转速及剪切时间等条件来实现。滤饼在高强剪切设备中充分搅拌,滤饼进料量163.33 kg/h,去离子水用量为40.61 kg/h,分散剂用量为2.21 kg/h,高强剪切转速为1 000 r/min,对不同剪切时间下的燃液黏度进行测试分析,结果见表5。

表5 不同剪切时间下燃液黏度测试结果

由表5 看出:剪切时间30 min 时,剪切速率大于100 s-1的条件下,其黏度值小于500 mPa·s,显示燃液动态流动状态良好;剪切速率在0.01 s-1条件下,其黏度值小于12 000 mPa·s,燃液静态稳定性稍差。剪切时间50 min 时,目测燃液流动状态相对适中,可从烧杯中顺利流出;剪切速率在0.01 s-1条件下,其黏度值大于12 000 mPa·s,显示燃液静态稳定性良好;剪切速率大于100 s-1的条件下,其黏度值小于500 mPa·s,显示其动态流动性良好。说明通过控制高强剪切设备转速及剪切时间,可得到黏度性能良好的燃液。剪切时间增加至70 min 时,目测其流动性较差;剪切速率在0.01 s-1条件下,其黏度值远大于12 000 mPa·s,燃液静态稳定性良好;剪切速率大于100 s-1的条件下,其黏度值大于500 mPa·s,动态流动性较差。

兖煤澳洲使用黏度、流动性合适的燃液进行了100 h 发动机运行测试,测试结果显示:燃液状态稳定,发动机停运几天后,燃液无需搅拌可重新使用,测试期间燃液的燃烧性能稳定,没有发现发动机油缸因为煤灰而造成的缸体内污染,油缸内也没有发现灰垢。

5 结 语

5.1 以灰分小于1%的超净煤、去离子水、分散剂等为原料,经砂磨机研磨至合适的粒度,然后经压滤机压滤成滤饼,与药剂等经高强剪切设备充分搅拌,可制得微粉化超净煤燃液。

5.2 兖煤澳洲提出的燃液的生产方法生产的燃液有特定的流变特性,在剪切速率较低的条件下,黏度较大,有利于保持良好的静态稳定性;在剪切速率较高的条件下,黏度较小,具有较好的动态流动性。

5.3 该方法生产的燃液可应用于直喷式燃油发动机,为煤的清洁利用提供了新的途径。

5.4 兖煤澳洲下一步将积极开发燃液在其他方面的应用途径,为煤的清洁利用提供更多的选择。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法