煤直接液化柴油润滑性研究及抗磨剂的选用

李小强,裴晓芳,杨德宝

(1.国家能源集团中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209;2.国家能源集团鄂尔多斯市神东检测公司,内蒙古 鄂尔多斯 017209)

引 言

煤直接液化柴油产品具有“一大、三高、四低”(大密度、高热容、高热安定性、高热值、低凝点、低硫、低氮、低多环芳烃)的特点,但在多次加氢精制的过程中,油品中的含氧、含氮等极性化合物以及多环芳烃等对润滑性能有益的组分也一并被脱除,导致其润滑性能不足,增大了燃油系统磨损的风险[1-2]。因此,改善柴油润滑性成为煤液化柴油产品质量达标面临的重要问题。

神华煤直接液化项目先期工程是世界首套百万吨级工业化示范项目,于2008 年底投产,设计油品产能为108 万t/a,主要产品有液化气、石脑油、汽油、柴油和煤液化沥青等。随着环保法规越来越严,提高车用柴油加工技术,生产低硫柴油势在必行,但在加工过程中不可避免地会将有益于柴油润滑性的组分脱除,导致柴油润滑性下降。为解决这个问题,需加入一定量的柴油润滑性改进剂(即抗磨剂)。笔者基于神华煤直接液化项目,对煤直接液化柴油润滑性能不足的原因进行了分析,并对比了脂肪酸型和脂肪酸酯型抗磨剂的性能和工业应用效果,以指导生产实践。

1 煤直接液化柴油性质

神华煤直接液化工艺是将洗精煤磨粉干燥后,在高温、高压、临氢和催化剂条件下,将固体煤粉转化为煤液化重油和轻油,再经沸腾床加氢精制和固定床加氢改质工艺3 次加氢后,产出柴油产品。煤直接液化馏出口柴油主要性质见表1。

由表1 可知,煤直接液化馏出口柴油磨痕直径(60 ℃)和十六烷值均劣于国标和企标对-35 号车用柴油(Ⅵ)的要求[3-4];硫质量分数仅为 0.5×10-6,优于现行国标车用柴油(Ⅵ)的要求;多环芳烃质量分数仅为0.6%,远远低于石油基柴油的水平,氮和氧质量分数分别仅为 0.4×10-6和<0.2×10-6。

研究表明[2,5],柴油产品中硫化物会在金属摩擦副表面产生晶间腐蚀,抑制摩擦表面生成高电阻的保护膜,加快燃油系统的磨损;柴油中极性含氧、含氮长链线性分子会吸附在金属摩擦副表面,形成致密的单分子膜,从而降低摩擦;当柴油中多环芳烃质量分数>1%时,其游离基与饱和烃在金属表面反应生成树脂状物质,保护金属表面。煤直接液化柴油因低硫表现出了良好的使用和环保性能,但低氮、低氧和低多环芳烃则导致其润滑性不足,须添加含氧、含氮和高多环芳烃的低硫油性添加剂,以改善其抗磨性能。

表1 煤直接液化馏出口柴油主要性质

2 抗磨剂种类

目前,柴油抗磨剂已由传统的脂肪酸型逐渐向脂肪酸酯型、脂肪酸- 脂肪酸酯复合型过渡,同时多种抗磨剂复配的复合型抗磨剂也在逐渐发展。

2.1 脂肪酸型

以羧酸类化合物为主要组分的脂肪酸型抗磨剂(酸型剂)因其含氧基团多、润滑效果好和添加量低的优势,是目前市场主流的柴油抗磨剂产品。研究表明[5],羧酸分子碳链越长,其润滑性能越好。但其添加量较大,会对柴油的酸值带来负面影响,造成燃油系统的腐蚀,同时还易与燃料添加剂、润滑油中的金属离子结合,堵塞燃油系统。

2.2 脂肪酸酯型

有机酸类和醇类经过催化生成的以单酯、多酯为主要组分的脂肪酸酯型抗磨剂(酯型剂)是近年来开发的新产品,其中含有的羰基和醇基氧能在摩擦副上形成较厚的油膜,起到很好的润滑作用,同时还能保护摩擦副,减缓氧化、腐蚀。研究表明[6-8],随着生成的脂肪酸酯和脂肪醇酯碳链的延长,抗磨剂抗磨性能变好。此类抗磨剂具有添加量低、腐蚀风险低和对柴油品质影响小等优势,近年来已在国内有了一定的应用市场。

2.3 其他

酰胺类、醇和醚类化合物也是应用相对广泛的柴油抗磨剂,酰胺中的氧和氮原子、脂肪醇中的氧原子极性较高,会形成牢固的边界膜,大大提升柴油的抗磨效果。多乙烯多胺分子量越高、脂肪醇分子链越长,其抗磨效果越好[9]。

3 两种抗磨剂的对比

神华煤直接液化项目自投产以来,柴油中均添加质量分数为300×10-6~350×10-6的酸型剂和质量分数为1 500×10-6±300×10-6的十六烷值改进剂(硝酸异辛酯质量分数≥99.1%)后出厂。但因抗磨剂添加量高于传统石油基柴油,煤直接液化柴油的酸度一度达0.045 mg/mL(以KOH 计)左右,存在燃油系统被腐蚀的风险。为了进一步提高煤直接液化柴油的品质,选用国内某公司生产且在煤直接液化柴油调合中使用的酸型剂和以高品质亚油酸、甘油为主要原料生产的亚油酸单酯抗磨剂(酯型剂)进行了对比实验,两种抗磨剂均按企业标准Q/SHCG 57-2017[10]生产。

3.1 抗磨剂添加量对磨痕直径的影响

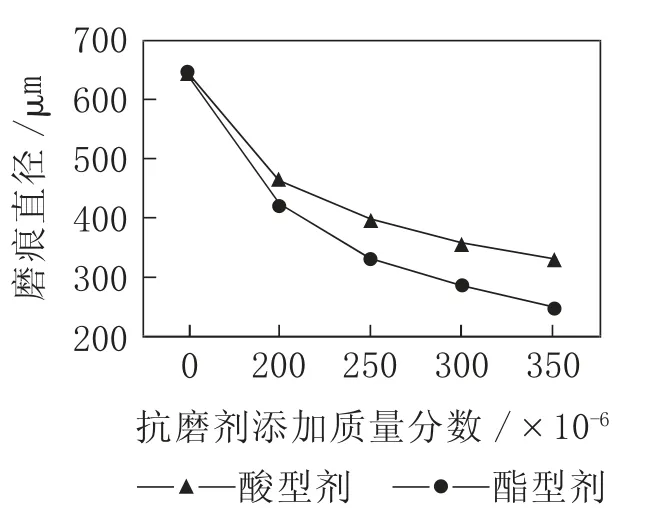

为了研究脂肪酸型和脂肪酸酯型抗磨剂在煤直接液化柴油中的感受性,对磨痕直径为646 μm 的煤直接液化空白柴油油样1 分别添加了两种抗磨剂,并考察了抗磨剂添加量对柴油磨痕直径、磨痕直径降幅的影响,结果分别见图1、图2。

由图1、图2 可知,当添加质量分数为200×10-6的酸型剂或酯型剂后,柴油的磨痕直径均有大幅下降,由 646 μm 分别降低至 462 μm 和 423 μm,降幅分别为28.5%和34.5%,此时添加酯型剂的柴油已满足国标和企标对车用柴油的要求;当酸型剂的添加质量分数为250×10-6时,柴油磨痕直径降到了460 μm 以下。当抗磨剂添加质量分数为350×10-6时,添加酸型剂的柴油磨痕直径降到了330 μm,降幅为48.9%;添加酯型剂的柴油磨痕直径降到了246 μm,降幅为61.9%。可见,在酸型剂和酯型剂添加量相同或同步增加时,酯型剂降低磨痕直径的效果要优于酸型剂,另外,由图2 可知,随着抗磨剂添加量的增加,抗磨剂对磨痕直径的降幅均在降低。

图1 抗磨剂添加量对柴油磨痕直径的影响

图2 抗磨剂添加量对柴油磨痕直径降幅的影响

图3 十六烷值改进剂对酸型剂使用效果的影响

图4 十六烷值改进剂对酯型剂使用效果的影响

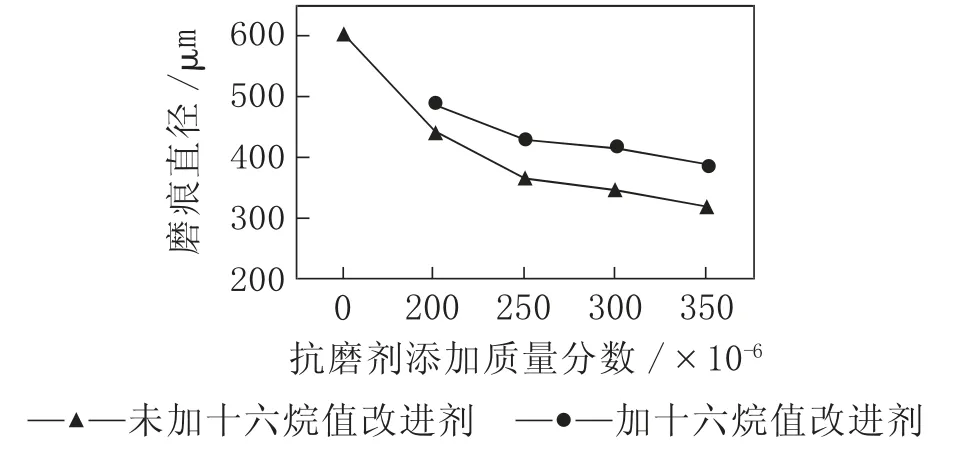

3.2 十六烷值改进剂对磨痕直径的影响

由表1 可知,煤直接液化柴油十六烷值为38.2,远远低于国标要求的45,须调合一定量的十六烷值改进剂才能满足国标要求。通过在煤直接液化空白柴油油样2(磨痕直径为603 μm)和油样3(磨痕直径为625 μm)中分别加入不同比例的酸型剂和酯型剂,再加入质量分数为2 500×10-6的十六烷值改进剂,考察十六烷值改进剂对抗磨剂使用效果的影响,结果见图 3、图4。

由图3、图4 可知,加入十六烷值改进剂后,添加两种抗磨剂的柴油磨痕直径均表现出上升的趋势,说明十六烷值改进剂对抗磨剂效果有一定的负面影响,但对酯型剂的影响稍弱,且随着抗磨剂添加量的增加,影响有减小的趋势。

4 酯型抗磨剂在煤直接液化柴油中的应用

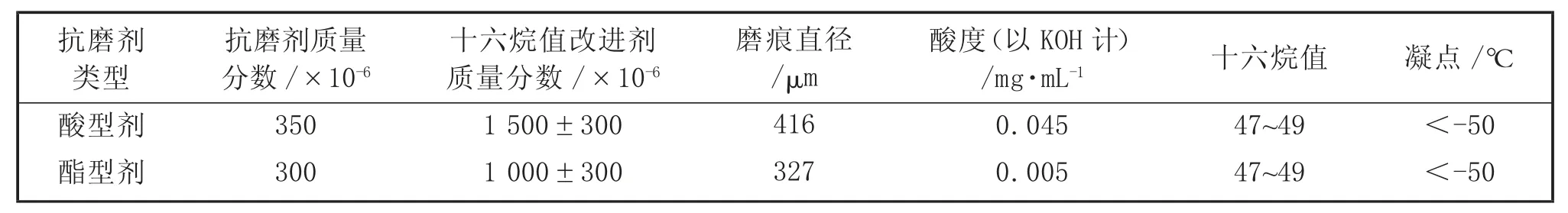

为了降低煤直接液化柴油中添加酸型剂带来的酸度较高的问题,并降低抗磨剂和十六烷值改进剂添加比例,神华煤直接液化项目进行了上述实验所用酯型剂的工业应用,配套十六烷值改进剂仍采用与实验相同的质量分数≥99.1%硝酸异辛酯。在酯型剂质量分数为300×10-6,十六烷值改进剂的质量分数为1 000×10-6±300×10-6条件下,对比了使用 5 个月酯型剂与原添加酸型剂的工业应用情况和柴油性能,见表2。

表2 添加原酸型剂和酯型剂的工业应用情况和柴油性能

由表2 可知,在使用酯型剂期间,虽然抗磨剂和十六烷值改进剂的添加量大幅降低,但柴油磨痕直径由使用酸型剂时的 416 μm 降至 327 μm,降低了21.4%;柴油酸度(以 KOH 计)由 0.045 mg/mL 降到了0.005 mg/mL。期间柴油的氧化安定性、冷滤点、凝点、残炭、灰分、密度、馏程、闪点和水分等关键指标正常,柴油装车过滤器未发生胶状物堵塞的情况,柴油质量优良。抗磨剂和十六烷值改进剂添加量的大幅降低,每年可为项目节约成本约270 万元。

但是,由于酯型剂容易冻凝,冬季北方地区宜在15 ℃以上的暖库中存放;当酯型剂中饱和脂肪酸的质量分数超过2.5%时,柴油产品有析出不溶胶状物并堵塞装车过滤器的风险;当游离甘油的质量分数超过0.5%且柴油水分超过痕迹时,柴油产品经振荡后会在液面出现不易消除的泡沫,甚至发生乳化,降低柴油质量,因此须严格控制抗磨剂的质量。

5 结 语

目前,酯型抗磨剂由于产品质量不稳定、易对柴油产品造成负面影响,在国内的应用仍不够广泛,但在神华煤直接液化柴油中的应用表明,其具有更好的使用性能和经济效益。如何进一步提高酯型抗磨剂的品质和与十六烷值改进剂的配伍性能,为用户降低添加成本、提高经济效益是今后主要的研究方向。