柴油抗磨剂分子的极性基团对其抗磨性能的影响

李 妍,龙 军,赵 毅,蔺建民,黄燕民,周 涵

(中国石化石油化工科学研究院,北京 100083)

随着环保要求日益严苛,柴油低硫化成为必然趋势。但是,在柴油脱硫过程中也会脱除一些天然的润滑性组分,使得某些以柴油为润滑剂的发动机部件磨损加剧[1]。为此,通常需要添加柴油润滑性改进剂(又称柴油抗磨剂)来提高柴油的润滑性能、减少发动机组件的磨损。

常用的柴油抗磨剂主要有脂肪酸及其酯类衍生物两大类。通常认为润滑剂之所以可以起到润滑作用,主要是因为其可在摩擦表面上形成稳定的润滑膜,从而以润滑膜中分子间的内摩擦代替摩擦副的干摩擦[2]。而柴油中的抗磨剂所含的极性官能团能与摩擦表面产生较强的相互作用,其所构成的润滑膜吸附更稳定,因而可改善柴油的润滑性能。鉴于抗磨剂分子在摩擦表面较强的吸附能力是其形成润滑膜并进一步减少磨损的前提,故以往的柴油抗磨剂设计开发工作多是关注如何提高抗磨剂在摩擦表面上的吸附能力,尤其关注抗磨剂极性官能团的化学吸附能力[3-5]。

然而,在抗磨剂发挥润滑作用的过程中,除了抗磨剂分子与摩擦表面间存在吸附作用外,抗磨剂分子间也存在相互作用。抗磨剂分子吸附能力强有利于润滑膜的形成以及稳定吸附,而抗磨剂分子间的相互作用能力与润滑膜结构稳定性和抗剪切能力密切相关[6]。这两种相互作用同时存在,共同影响最终的抗磨性能。因而,在试图改变抗磨剂分子极性基团的结构以提升其抗磨性能时,有必要同时考察抗磨剂分子极性基团结构的变化对抗磨剂分子吸附作用以及分子间相互作用的影响。

本研究采用分子模拟与实验相结合的方法研究脂肪酸及其酯类衍生物在摩擦副表面的吸附能及分子间相互作用能随极性基团结构的变化规律,旨在更深入地理解脂肪酸及其酯类衍生物形成吸附润滑膜并发挥润滑作用的微观过程,并进一步明确影响抗磨剂分子抗磨效果的关键因素及其影响规律,为高效抗磨剂的设计开发提供理论支持。

1 研究方法

1.1 柴油抗磨剂的抗磨性能评价

依据ISO12156-1[7]方法,采用高频往复试验机(HFRR)进行柴油润滑性能评定。所用试验机摩擦组件的摩擦形式如图1[8]所示。

图1 高频往复试验摩擦部件的摩擦形式

经校正后,以摩擦后钢球表面磨斑直径(WSD)作为柴油润滑性评定值。试验所用的柴油,在不添加抗磨剂时,测得的钢球磨斑直径为650 μm。

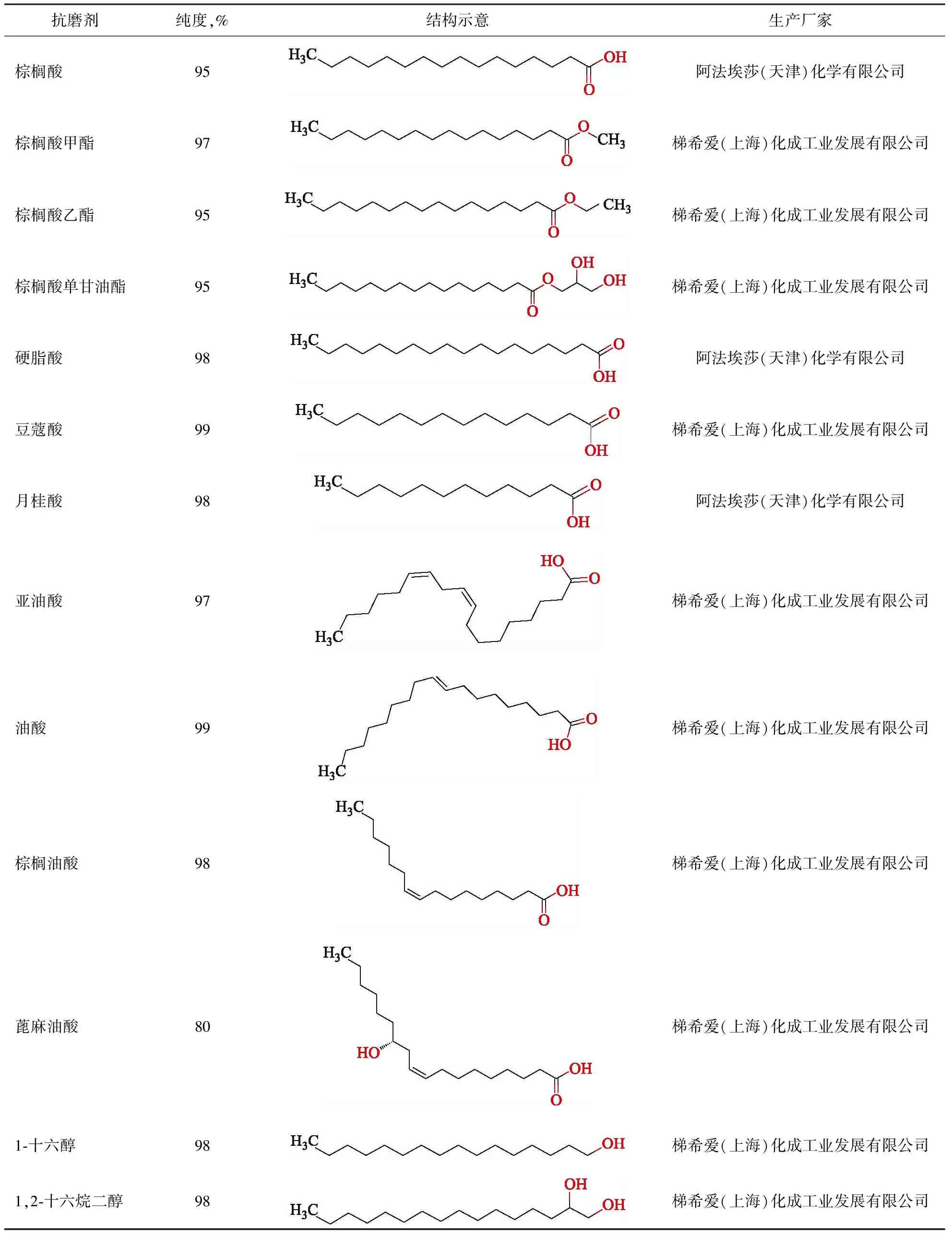

对于加入抗磨剂的柴油,添加量为200μg/g,测试得到的钢球磨斑直径越小,表示所加抗磨剂的抗磨性能越好。所采用的抗磨剂如表1所示。

表1 抗磨剂模型化合物

1.2 柴油抗磨剂分子的润滑过程模拟

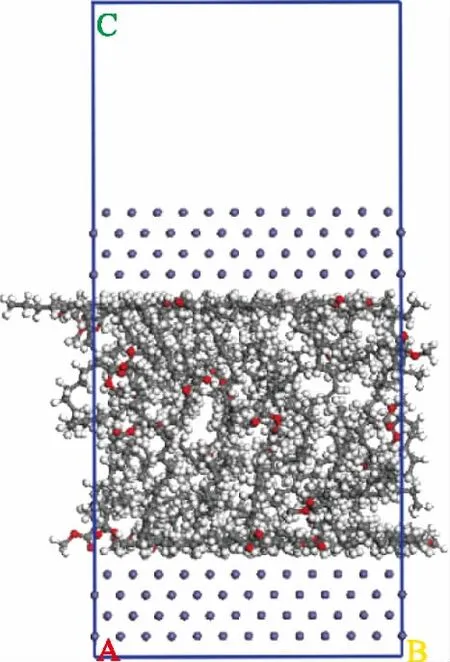

1.2.1模型的构建根据柴油润滑的工况,通常认为柴油在发动机中的润滑状态属于边界润滑[9]。因此,本研究构建了如图2所示的抗磨剂分子润滑过程模型。本研究所有模拟工作均使用Materials Studio 8.0软件。

图2 模拟抗磨剂润滑过程的初始结构示意

初始结构的构建:采用Amorphous Cell模块,构建密度为0.6 g/cm3的抗磨剂分子层(分子数为N),并采用Forcite模块、NPT系综,对该抗磨剂分子层进行500 ps的分子动力学计算,平衡体系的密度,再根据平衡后的密度重新构建抗磨剂分子层。利用Build surface功能构建铁晶体表面形貌重要性较高的Fe(110)面作为摩擦表面的模型,并用build layers功能将抗磨剂分子层与Fe(110)面组合成图2中的初始结构。所有涉及分子动力学的计算均采用compass力场,精度为fine,静电相互作用能以及范德华相互作用能的加和方法均为Ewald。

1.2.2物理吸附能的计算采用Forcite模块、NVT系综,对图2中的结构进行1 000 ps、剪切速率为0.1 nm/ps的Confined Shear模拟,计算所得构象的总能量Etotal1、该构象中抗磨剂分子层的总能量Eadsorbate以及该构象中两Fe(110)面的总能量EFe(110),则平均一个抗磨剂分子与摩擦表面间的相互作用能为:Ea-1=[Etotal1-(Eadsorbate+EFe(110))]/N。Ea-1越低,表明抗磨剂分子的物理吸附能力越强,其越易在摩擦表面吸附,且吸附得越稳定。

化学吸附能的计算:抗磨剂分子在铁表面的化学吸附作用,实质上是分子中的杂原子向铁原子半空的d轨道提供孤对电子形成配位键。为了简化计算,本研究以烃基链碳数为5的脂肪酸及其酯类衍生物作为抗磨剂的分子模型,采用Dmol3模块考察模型分子与单个金属铁原子的化学相互作用。结构优化以及能量计算均选用DND基组、GGA-PW91函数,收敛精度为:能量0.05 kJ/mol、受力1012N、位移5×10-13m。根据频率分析优化构型,无虚频则说明优化后结构为体系的能量最低构型。该能量最低构型的总能量、抗磨剂分子的能量以及铁原子的能量分别为Etotal2,Emolecule,EFe,则一个抗磨剂分子的化学吸附能为:Ea-2=Etotal2-(Emolecule+EFe)。

1.2.3抗磨剂分子间相互作用能的计算以Confined Shear模拟所得构象中抗磨剂分子层为初始结构,采用Forcite模块,进行内聚能Ecoh计算,则抗磨剂分子间的平均相互作用能为:Einter=-Ecoh/N,其中范德华相互作用能记为Einter-1、静电相互作用能记为Einter-2。Einter越低,表明抗磨剂构成润滑膜后,分子间相互结合的越紧密、润滑膜的结构越稳定。

2 结果及讨论

2.1 影响抗磨性能的关键结构因素

柴油抗磨剂分子通常由饱和或不饱和的链烷烃结构(烃基)以及含N、O的极性基团组成。烃基、极性基团的结构、数量以及组合方式决定抗磨剂分子的结构,进而决定抗磨剂的抗磨性能。在烃基以及极性基团数量都为1,且二者线性组合的条件下,抗磨剂的抗磨性能则取决于其烃基以及极性基团的结构。

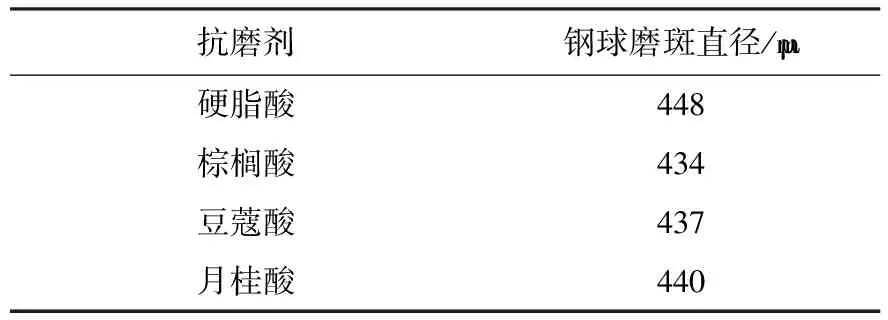

为确定抗磨剂分子的烃基与极性基团的结构对其抗磨性能的影响程度,首先依据1.1节中柴油润滑性能评价方法,测量加入不同结构抗磨剂(见表1)后柴油的钢球磨斑直径,结果如表2~表4所示。

表2 加入烃基碳链长度不同的几种抗磨剂后柴油试验钢球磨斑直径

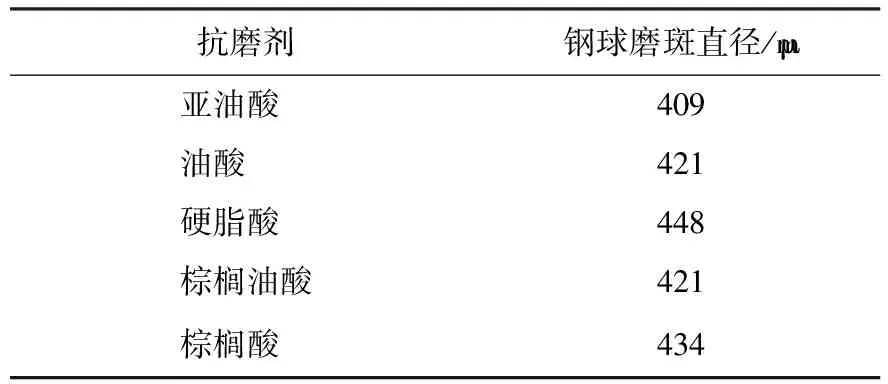

表3 加入烃基饱和度不同的几种抗磨剂后柴油试验钢球磨斑直径

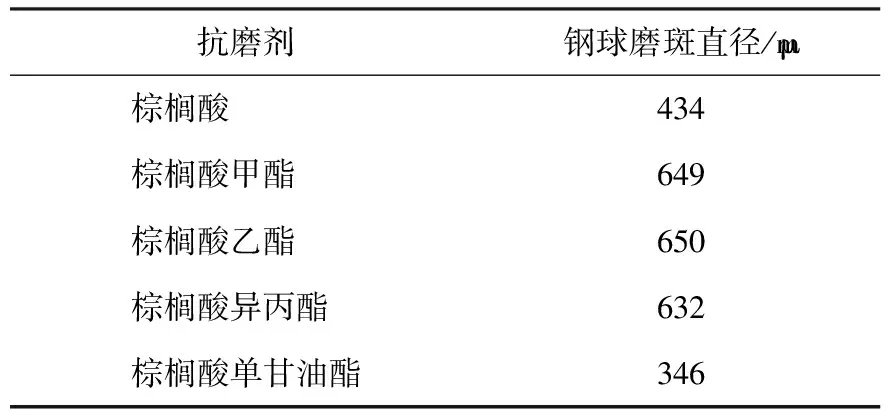

表4 加入极性基团结构不同的几种抗磨剂后柴油试验钢球磨斑直径

由表2和表3可知,与未添加抗磨剂时柴油钢球磨斑直径650 μm相比,加入几种脂肪酸型抗磨剂后,柴油试验钢球磨斑直径明显降低,可见脂肪酸型的抗磨剂有较好的抗磨性能。但这几种脂肪酸的抗磨性能差异较小,由此可知脂肪酸型抗磨剂分子烃基部分的碳链长度以及不饱和度对其抗磨性能的影响均较小。

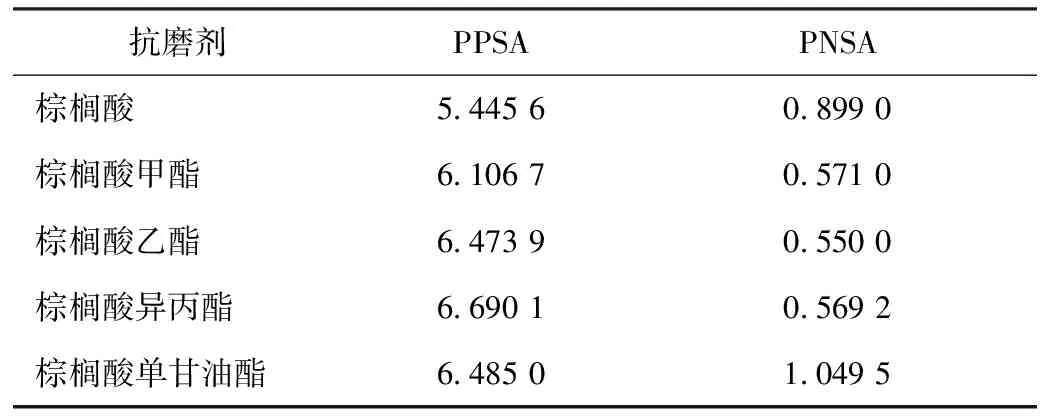

由表4可知,加入棕榈酸甲酯、棕榈酸乙酯和棕榈酸异丙酯后,柴油试验钢球磨斑直径几乎没有减小,即棕榈酸甲酯、棕榈酸乙酯和棕榈酸异丙酯几乎没有抗磨作用;而棕榈酸和棕榈酸单甘油酯抗磨作用较显著,其中棕榈酸单甘油酯的抗磨性能最好。可见,抗磨剂极性基团的结构是影响其抗磨性能的关键结构因素。

对于含不同极性基团的抗磨剂分子,表现出不同抗磨性能的本质原因,仍有待进一步分析。考虑到抗磨剂是通过吸附到摩擦表面来阻隔摩擦表面间的直接摩擦,从而减小磨损的,故抗磨剂分子在摩擦副表面上较强的吸附能力是其发挥抗磨作用的基础。为探究抗磨剂分子的极性基团是否通过影响其在摩擦表面上的吸附能力而影响最终的抗磨性能,下面对含不同极性基团的抗磨剂分子在2个相对运动的Fe(110)面上的化学吸附能力进行考察。

2.2 抗磨剂分子极性基团的结构对其吸附能力的影响

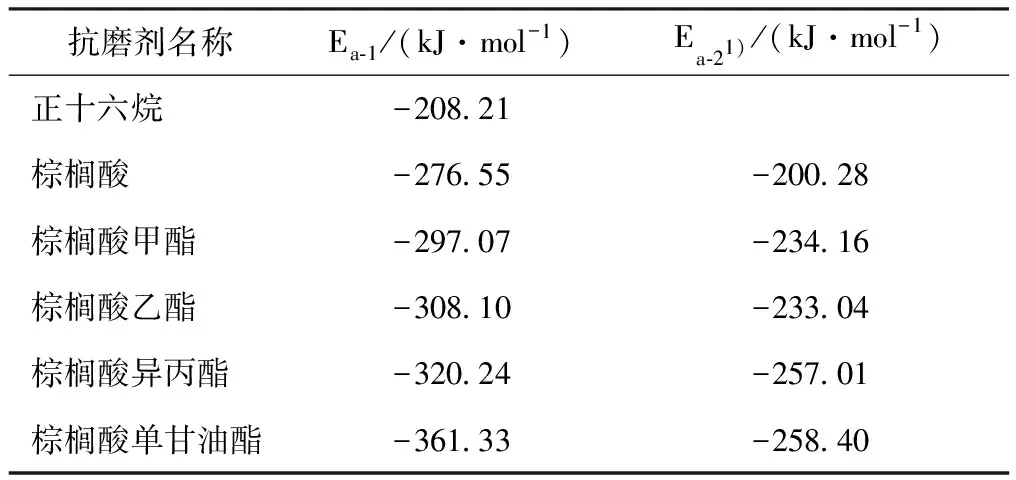

抗磨剂分子不仅可与摩擦表面发生物理吸附,其极性基团还可发生化学吸附[3-4]。分别计算几种含不同极性基团的抗磨剂分子在相对运动的Fe(110)面上的物理吸附能(Ea-1)以及极性基团的化学吸附能(Ea-2),结果见表5。

由表5可知,棕榈酸、棕榈酸甲酯、棕榈酸乙酯、棕榈酸异丙酯和棕榈酸单甘油酯这几种抗磨剂分子在Fe(110)面的物理吸附能均低于正十六烷的物理吸附能,表明抗磨剂分子的极性基团使其比同碳数的正构烷烃分子更易吸附于摩擦表面,且抗磨剂分子的原子数越多,其物理吸附能越低,抗磨剂分子越容易吸附在摩擦表面构成润滑膜。这是由于抗磨剂分子与Fe(110)面间的相互作用主要是范德华力,其源于抗磨剂分子电子云变形产生的瞬时偶极间的相互作用,分子中原子越多其电子云可发生变形的部分越多,各部分产生的偶极相互作用加和后所得的分子在Fe(110)面上的物理吸附作用越强。

表5 抗磨剂分子在Fe(110)面上的平均吸附能

1)脂肪酸及其衍生物的化学吸附主要依靠其极性部分的羰基氧与铁原子作用,故此化学吸附能为抗磨剂分子中羰基氧与铁原子的相互作用能。

另外,抗磨剂分子极性基团的羰基氧含有未成对的电子,可为Fe原子半空的d轨道提供电子形成配位键;同时,极性基团中存在的反键轨道,还可与Fe原子d轨道提供的电子形成反馈键[10]。形成的配位键和反馈键使抗磨剂分子的极性基团与摩擦表面形成较强的化学吸附,增强了抗磨剂分子在摩擦表面的吸附稳定性。将抗磨剂分子的物理吸附能与其极性基团的化学吸附能相结合,可知棕榈酸、棕榈酸甲酯、棕榈酸乙酯、棕榈酸异丙酯以及棕榈酸单甘油酯分子在Fe(110)面上总的吸附能力依次增强。而由表4可知,棕榈酸甲酯、棕榈酸乙酯以及棕榈酸异丙酯的抗磨性能比棕榈酸差,可见吸附能力较强的抗磨剂分子并不一定表现出更显著的抗磨性能。抗磨剂分子中极性基团不是仅通过影响其在Fe(110)面的吸附,还可能通过影响润滑过程的其他环节来影响其抗磨功能。

考虑到抗磨剂分子发挥润滑作用的过程中,抗磨剂分子与Fe(110)面间以及抗磨剂分子间同时存在相互作用,故下面对润滑过程中几种抗磨剂分子的分子间相互作用情况进行考察。

2.3 抗磨剂分子极性基团的结构对其分子间相互作用的影响

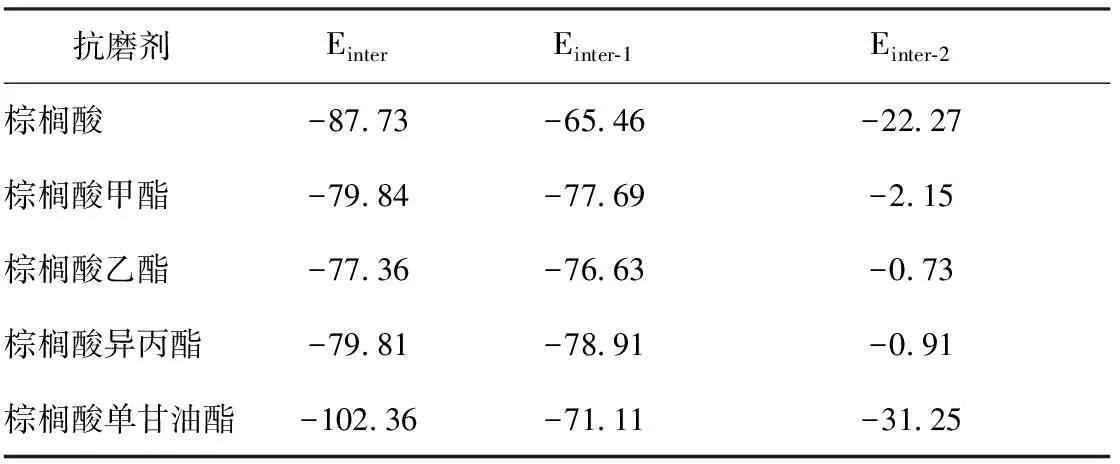

由1.2.3节的方法,分别计算在相对运动的Fe(110)面间受摩擦的抗磨剂分子间的相互作用能(Einter)以及该相互作用能的两个分项(Einter-1和Einter-2),结果见表6。

表6 抗磨剂分子间的平均相互作用能kJ/mol

由表6可知,棕榈酸甲酯、棕榈酸乙酯以及棕榈酸异丙酯的分子间相互作用能高于棕榈酸,棕榈酸单甘油酯的分子间相互作用能低于棕榈酸,表明棕榈酸甲酯、棕榈酸乙酯以及棕榈酸异丙酯分子构成的润滑膜的结构稳定性弱于棕榈酸分子,而棕榈酸单甘油酯分子构成的润滑膜的结构稳定性强于棕榈酸,此规律与“棕榈酸甲酯、乙酯以及异丙酯抗磨性能比棕榈酸差,棕榈酸单甘油酯的抗磨性能比棕榈酸好”基本一致。由此推测,抗磨剂分子要表现出较显著的抗磨性能,可能需要其极性基团能同时保证抗磨剂分子具有较强的吸附能力和分子间相互作用能力,即需要保证润滑膜具有较强的吸附稳定性以及结构稳定性。这可能是因为较强的分子间相互作用不仅有利于抗磨剂分子在摩擦表面聚集、促进润滑膜的形成,还有利于润滑膜的结构稳定,使其不易被剪切力破坏。

进一步分析表6中抗磨剂分子间的相互作用能可知,含不同极性基团的抗磨剂分子,其分子间相互作用能的差异主要来自于静电相互作用能的部分。增强抗磨剂分子间的静电相互作用,有利于提高润滑膜的结构稳定性,进而提升其抗磨性能。从静电相互作用是正负电荷间相互作用这一本质出发,抗磨剂分子表面同时具有面积较大的显正电性和显负电性的区域,更利于分子间产生较强的静电相互作用,且抗磨剂分子表面可发生静电相互作用的这些区域所带的电荷较多,产生的静电相互作用较强。表7所示为带正电荷的原子的溶剂可及表面积之和(PPSA)及带负电荷的原子的溶剂可及表面积之和(PNSA)。

表7 带正电荷的原子的溶剂可及表面积之和及带负电荷的原子的溶剂可及表面积之和 nm2

由表7可以看出:抗磨剂分子的PPSA都较大,可见限制其分子间发生静电相互作用面积的主要是PNSA,故增加抗磨剂分子表面带负电荷的区域的面积有利于增强分子间的静电相互作用;棕榈酸单甘油酯分子的PNSA最大,因而其分子间静电相互作用更强,其次是棕榈酸,而PNSA较小的棕榈酸甲酯、棕榈酸乙酯以及棕榈酸异丙酯的分子间静电相互作用最弱。由此推测,在抗磨剂分子中引入电负性较强的原子且这些原子与体积较小的原子或基团相连,使其尽可能裸露在分子表面,有利于增加抗磨剂分子的PNSA以及分子表面所带的负电荷量。总体而言,引入满足以上要求的基团,如—OH,有利于增强抗磨剂分子间的静电相互作用。

综合抗磨剂分子的吸附能以及分子间相互作用能与其抗磨性能的关系,推测当抗磨剂分子在摩擦表面的物理及化学吸附能力达到一定程度后,其抗磨性能的差异主要由其分子间相互作用的强弱决定。抗磨剂分子的极性基团主要通过影响抗磨剂分子间的静电相互作用,进而影响润滑膜的结构稳定性。在抗磨剂分子烃基部分结构一定的情况下,引入能增强分子间静电相互作用的极性基团,有利于提高抗磨剂分子构成的润滑膜的结构稳定性,从而提升抗磨剂的抗磨性能。

2.4 在抗磨剂分子引入—OH对其抗磨性能的影响

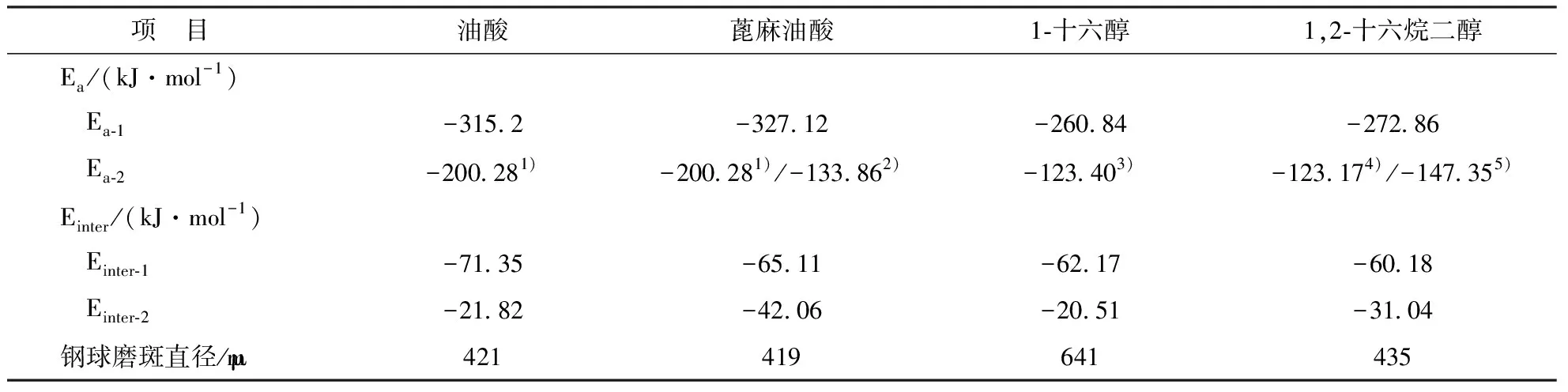

如上所述,引入电负性较强的原子构成的基团,如—OH等,有望增强抗磨剂的化学吸附能力以及分子间的静电相互作用,理论上有利于增强抗磨剂的抗磨性能。为验证以上观点,在油酸中引入—OH,在1-十六醇中引入—OH,考察在抗磨剂分子的不同位置引入—OH对其抗磨性能的影响,结果见表8。

由表8中钢球磨斑直径数据可知:在油酸中引入—OH,所得的蓖麻油酸的抗磨性能未明显提高;但在1-十六醇中引入—OH,所得的1,2-十六烷二醇的抗磨性能显著提升,有利于润滑膜的形成及稳定。可见,在抗磨剂分子中的不同位置引入—OH,对其抗磨性能的影响是不同的。

表8 在抗磨剂分子的不同位置引入—OH对其抗磨性能的影响

1)油酸及蓖麻油酸中—COOH的化学吸附能,均由戊酸的—COOH(主要是羰基氧)与铁原子间的相互作用模型计算而得。2)蓖麻油酸烃基链中—OH的化学吸附能,由4-庚醇的—OH与铁原子的相互作用模型计算而得。3)1-十六醇分子中—OH的化学吸附能,由1-戊醇羟基氧与铁原子的相互作用模型计算而得。4)1,2-十六烷二醇分子中端位—OH的化学吸附能,由1,2-戊二醇端位羟基氧与铁原子的相互作用模型计算而得。5)1,2-十六烷二醇分子中2位—OH的化学吸附能,由1,2-戊二醇2位羟基氧与铁原子的相互作用模型计算而得。

结合表8中相关能量数据,发现新引入的—OH使抗磨剂分子的物理吸附能以及分子间静电相互作用能均降低,即使其物理吸附力以及分子间结合能力均有所提升。但由蓖麻油酸的分子间范德华相互作用能明显高于油酸,而1-十六醇与1,2-十六烷二醇的范德华相互作用能差异较小可知,在烃基链中引入—OH可能会使抗磨剂分子烃基链间的相互作用减弱,膜的致密性降低。

从抗磨剂分子的化学吸附数据来看,在1-十六醇的极性部分新引入的—OH表现出比原—OH更强的化学吸附能力,且对原—OH的化学吸附能力无不利影响。考虑到—OH的体积较小、空间位阻较小,在发生化学吸附后应不会对原—OH与其他抗磨剂分子的—OH形成氢键产生明显阻碍作用。综合来看,新引入的—OH可同时提升1-十六醇润滑膜的吸附稳定性以及结构稳定性。而在烃基链中引入的—OH的化学吸附能力弱于油酸分子原化学吸附基团—COOH,对提升油酸的化学吸附能力无明显贡献。

以上研究表明,在增强抗磨剂吸附能力(尤其是化学吸附能力)的基础上,再提高分子间结合能力有利于提高抗磨剂的抗磨性能。在抗磨剂分子极性部分引入—OH,可增强抗磨剂分子的吸附能力以及分子的结合能力,提高润滑膜的吸附稳定性和结构稳定性,并保证润滑膜的结构的致密性,可显著地提升其抗磨性能。

3 结 论

(1)不同结构柴油抗磨剂分子的抗磨性能评价数据表明,柴油抗磨剂分子中极性部分的结构是影响其抗磨性能的关键结构因素。在所考察的几种脂肪酸及其酯类衍生物中,脂肪酸单甘油酯抗磨性能最好,其次是脂肪酸。

(2)分别计算了抗磨剂分子在润滑过程中的吸附能以及分子间相互作用能,结果显示:抗磨剂分子在摩擦表面具有较强的吸附能力,尤其是化学吸附能力,是其形成吸附润滑膜进而表现良好抗磨性能的基础。

(3)构成吸附润滑膜的抗磨剂分子间结合得越紧密,润滑膜的结构稳定性越强,越有利于发挥抗剪切作用进而展现出更显著的抗磨性能。当烃基部分相同时,抗磨剂分子极性基团表面带负电荷的表面积(PNSA值)较大者,在构成润滑膜后分子间静电相互作用较强,润滑膜的结构稳定性及抗剪切能力较强,其表现出的抗磨效果也更显著。

(4)在原极性基团附近增加—OH可同时显著增强抗磨剂分子的吸附能力以及分子间结合能力,即增强吸附润滑膜的吸附稳定性及抗剪切能力,因而可较显著地提升抗磨剂的抗磨性能。