短切碳纤维增强天然橡胶/丁苯橡胶复合材料性能研究*

武鲜艳,庄炳建,张 杰,李 平,申屠宝卿

(1.浙江大学化学工程与生物工程学院 化学工程联合国家重点实验室,浙江 杭州 310027;2.嘉兴学院材料与纺织工程学院,浙江 嘉兴 314001; 3.浙江双箭橡胶股份有限公司,浙江 嘉兴 314513)

碳纤维(CF)作为一种高性能纤维,具有比强度和比模量高,耐腐蚀、耐疲劳、自润滑性能好,热膨胀系数小,导热率高等一系列优点。CF增强复合材料由于具有优良的力学性能及热物理性能,在航空航天、国防军工、体育休闲、建筑、交通运输等领域得到广泛应用[4]。与聚酯、芳纶、尼龙等常用增强短纤维相比,CF具有更高的比强度和比模量,其增强的天然橡胶(NR)[5-6]、顺丁橡胶[7]、丁腈橡胶[8-9]、硅橡胶[10]、氟橡胶[11]基复合材料得到了广泛研究。本论文选用CF为增强相,研究CF用量对NR/丁苯橡胶(SBR)复合材料的硫化特性、拉伸性能、邵尔A硬度、撕裂性能、耐磨性及导热性能等物理机械性能的影响。

1 实验部分

1.1 原料

NR: NR-3L,青岛佳诺有限公司;SBR:SBR-1500,普利司通(中国)有限公司;防老剂4010NA:山东尚舜有限公司;防老剂RD:宁波海利化工有限公司;炭黑:N-220,江西黑猫炭黑股份有限公司;硫磺:嘉兴北化橡胶助剂有限公司;CF:长度为5 mm,直径为7 um,日本东丽公司;其他助剂均为市售工业品。

1.2 实验配方

基本配方(质量份):NR 60.0,SBR 40.0,纳米氧化锌 5.0,硬脂酸 2.5,防老剂RD 1.5,防老剂4010NR 2.5,促进剂CZ 0.9,炭黑 N-220 50.0,芳烃油4,硫磺 2,防焦剂CTP 0.3,CF:变量(分别为0、5、10、15、20)。

1.3 仪器及设备

3 L型加压式密炼机:上海轻工机械研究所;S(X)R-160A型双辊开炼机:上海轻工机械研究所;GT-M2000A型无转子硫化仪:高铁股份有限公司;XLB型平板硫化机:湖州机械厂;邵尔A型橡胶硬度计:上海三菱机械厂;GT-TCS-2000型拉力试验机:高铁检测仪器有限公司;UA-2076型滚筒磨耗机,台湾优肯有限公司;S-4800扫描电子显微镜(SEM):日本日立公司;DZDR-S型导热系数测试仪:南京大展机电研究所。

1.4 CF/NR/SBR橡胶复合材料制备

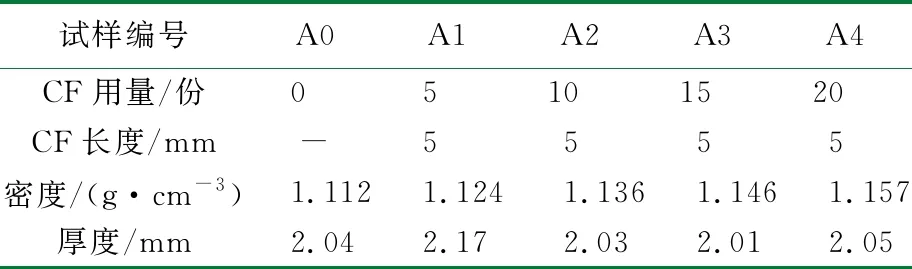

将NR与SBR在双辊开炼机上塑炼之后,依次加入纳米氧化锌、硬脂酸、促进剂、防老剂、炭黑、硫磺等,最后加入CF,进行混炼,打三角包,待填料及CF分散均匀后,对纤维进行取向然后下片,停放待用。CF含量为0份、5份、10份、15份、20份,试样分别用A0、A1、A2、A3、A4表示。然后基于无转子硫化仪测试的测试结果,在平板硫化机上对胶料硫化成型。硫化条件:硫化压力为10 MPa,温度为150 ℃,时间为20 min,硫化胶停放24 h后再进行性能测试。加入不同比例CF所制得橡胶复合材料试样规格参数如表1所示。

表1 CF增强NR/SBR橡胶复合材料试样规格

1.5 性能测试

邵尔A硬度按照GB/T531—2008标准进行测定;阿克隆磨耗测试按照GB/T 1689—2014标准进行;CF/NR/SBR橡胶复合材料的拉伸性能按照GB/T 528—2009标准进行测试,拉伸试样为标准哑铃状试样,制样方向沿压延方向,拉伸方向与纤维取向平行,拉伸速率为500 mm/min;撕裂强度按照GB/T 529—2008标准进行测试,撕裂试样为标准裤形试样,制样方向沿压延方向,撕裂方向与纤维取向平行;CF/NR/SBR橡胶复合材料的导热系数按照ISO 22007—22008标准进行测试,以上测试最后结果均为5次测量结果的平均值。将CF/NR/SBR复合材料拉伸断裂后的试样在液氮中脆断,黏附在导电胶上,固定于样品台上,进行喷金处理后通过日立S—4800型场发射扫描电子显微镜,观察哑铃型试样拉断样品断面微观形态。

2 结果与讨论

2.1 CF/NR/SBR复合材料硫化特性

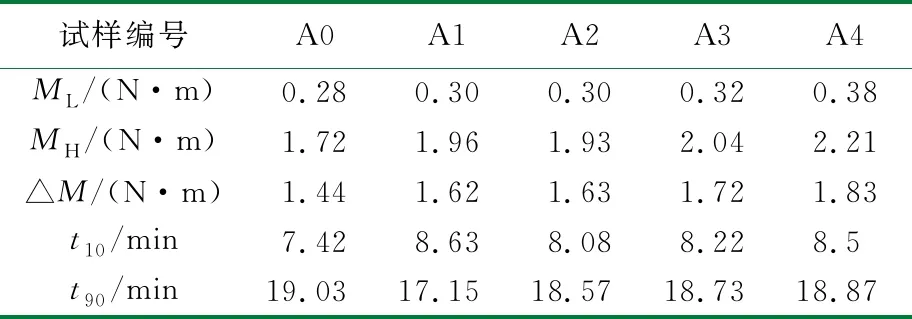

利用无转子硫化仪测试混炼胶的硫化特性,获得其硫化曲线,由硫化曲线观察胶料硫化的整个过程,从硫化曲线上求得胶料焦烧性能、硫化速率、正硫化时间等硫化特性。纯NR/SBR橡胶样品及添加不同CF用量的CF/NR/SBR复合材料的硫化特性如表2所示。

替诺福韦 (tenofovir)是一种新型核苷酸类逆转录酶抑制剂,抗病毒疗效确切,短期安全性好,妊娠期可以使用,是目前治疗乙型肝炎和获得性免疫缺陷综合征 (AIDS)的主要药物之一。替诺福韦长期使用会引起肾损伤,严重的会出现范可尼综合征 (Fanconic syndrome,FS),影响患者用药的依从性和安全性,从而影响正常的诊疗活动[1]。本研究主要回顾性分析替诺福韦导致肾损伤的特点及其相关因素和预后等,为临床使用提供更多的资料和依据。

表2 CF用量对CF/NR/SBR复合材料硫化特性的影响

从表2可以看出,填充CF的NR/SBR胶料与不添加CF的NR/SBR空白样相比,其扭矩有所增大,焦烧时间(t10)增加,正硫化时间(t90)缩短。CF用量为20份时,最大扭矩(MH)和最小扭矩(ML)为最大值。随着CF用量的增加,复合材料胶料的最大扭矩与最小扭矩的差值(MH-ML)增加。CF用量为5份时,t10最长,t90最短,之后随着CF用量的增加,正硫化时间又呈现增加的趋势。这主要是由于CF用量较少时CF的加入使橡胶复合材料硫化速度有所提升,但当CF用量过大时,纤维在橡胶基体中均匀分散较困难,橡胶胶料流动性又有所下降。

2.2 CF用量对CF/NR/SBR橡胶复合材料微观形貌影响

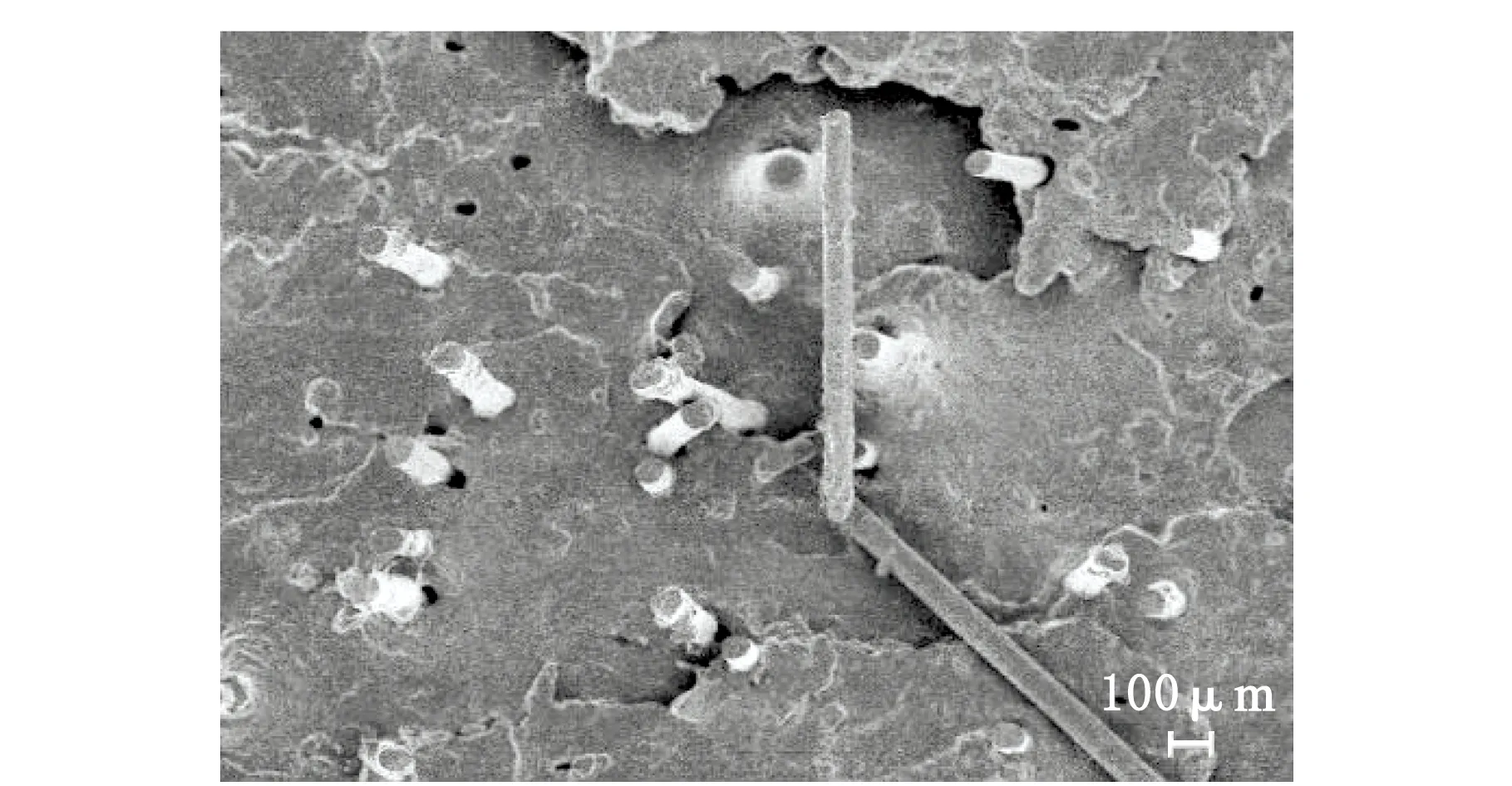

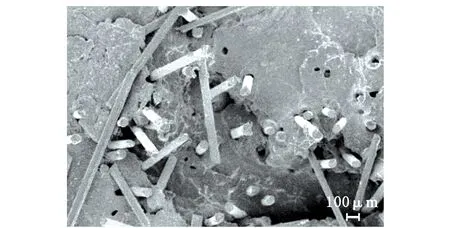

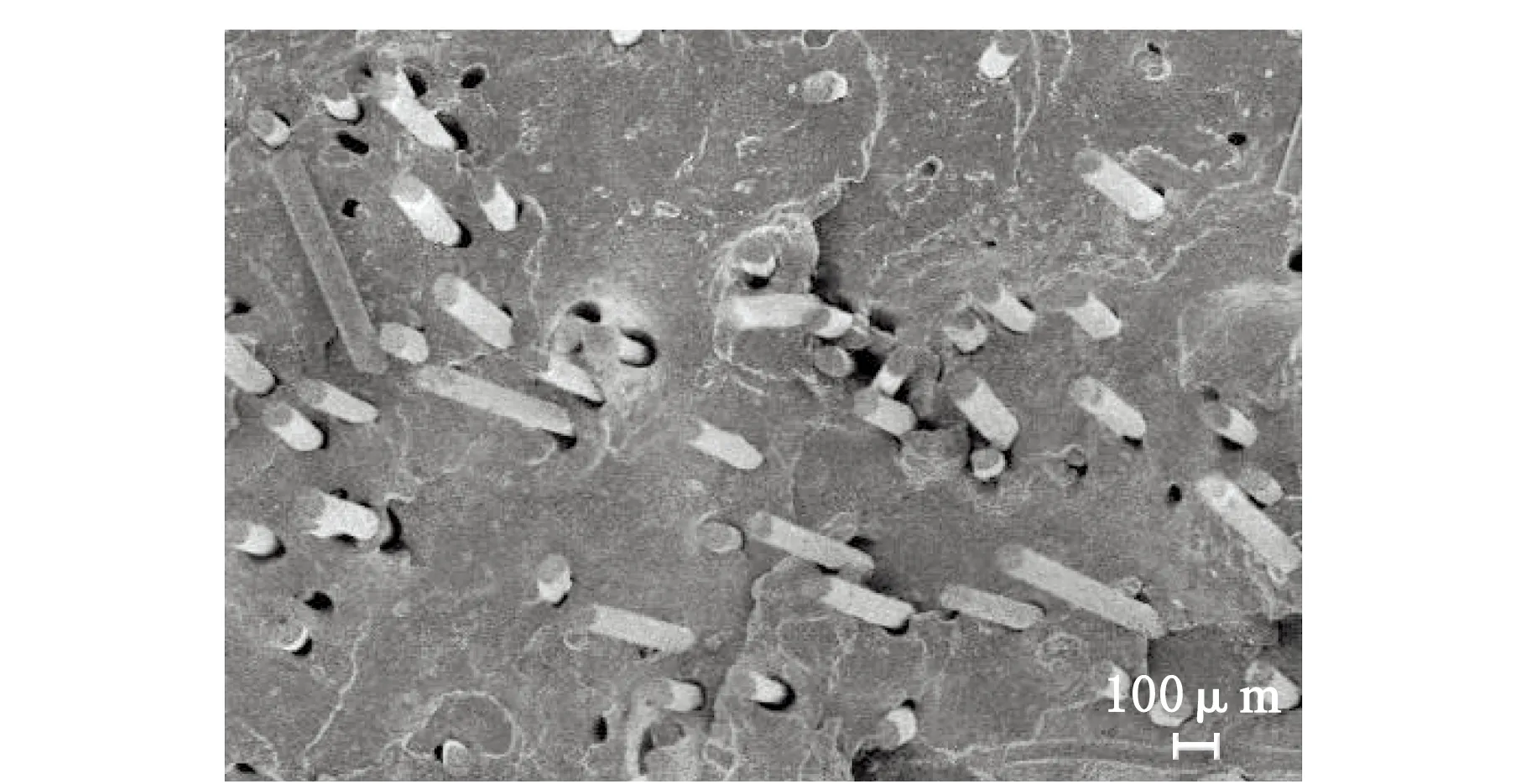

将拉伸试样断面喷金后在扫描电子显微镜下观察拉伸断面微观形态,观察纤维在橡胶中取向及分布情况。不同CF用量的CF增强NR/SBR复合材料拉伸断面的SEM图像如图1所示。

由图1可以看出,CF/NR/SBR复合材料的拉伸断裂面呈现不规则的分层断裂,断面粗糙,断裂表面有部分纤维被抽拔出来。CF用量为5份的试样,纤维排列较整齐但分布不均匀,拉伸断面呈现部分片状堆叠;CF用量为10份的试样,纤维排列不整齐,分布不均匀,复合材料拉伸断裂面较粗糙,呈现明显分层现象;CF用量为15份的试样,纤维排列比较整齐且均朝向一个方向,分布较均匀,复合材料拉伸断裂面较平整,分层不明显;CF用量为20份的CF/NR/SBR复合材料试样,纤维分布变得不均匀,空隙增多,拉伸断面出现明显分层,粗糙程度有所增加。

(a) 5 份

(b) 10 份

(c) 15 份

(d) 20 份

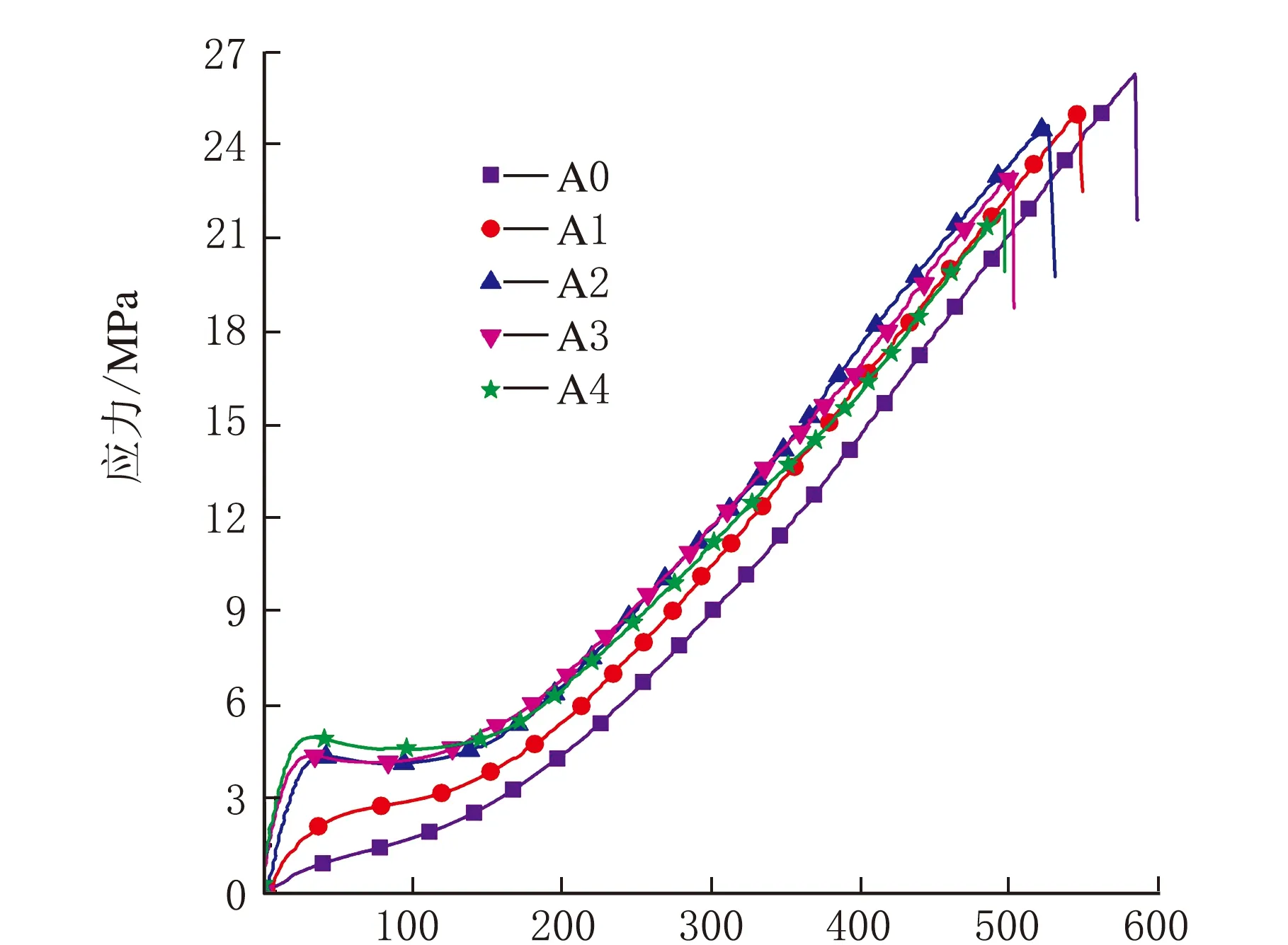

2.3 CF/NR/SBR复合材料拉伸应力-应变曲线

5种不同CF用量的CF增强NR/SBR复合材料试样的拉伸应力-应变曲线如图2所示。在不同纤维份数下,试样拉伸应力-应变曲线呈现出明显的相似性。随着CF含量的增加,屈服应变越小且越明显,屈服应力增大,这主要是由于部分纤维与橡胶界面的破坏造成的。

应变/%(a)

应变/%(b)

2.4 CF/NR/SBR复合材料的物理机械性能

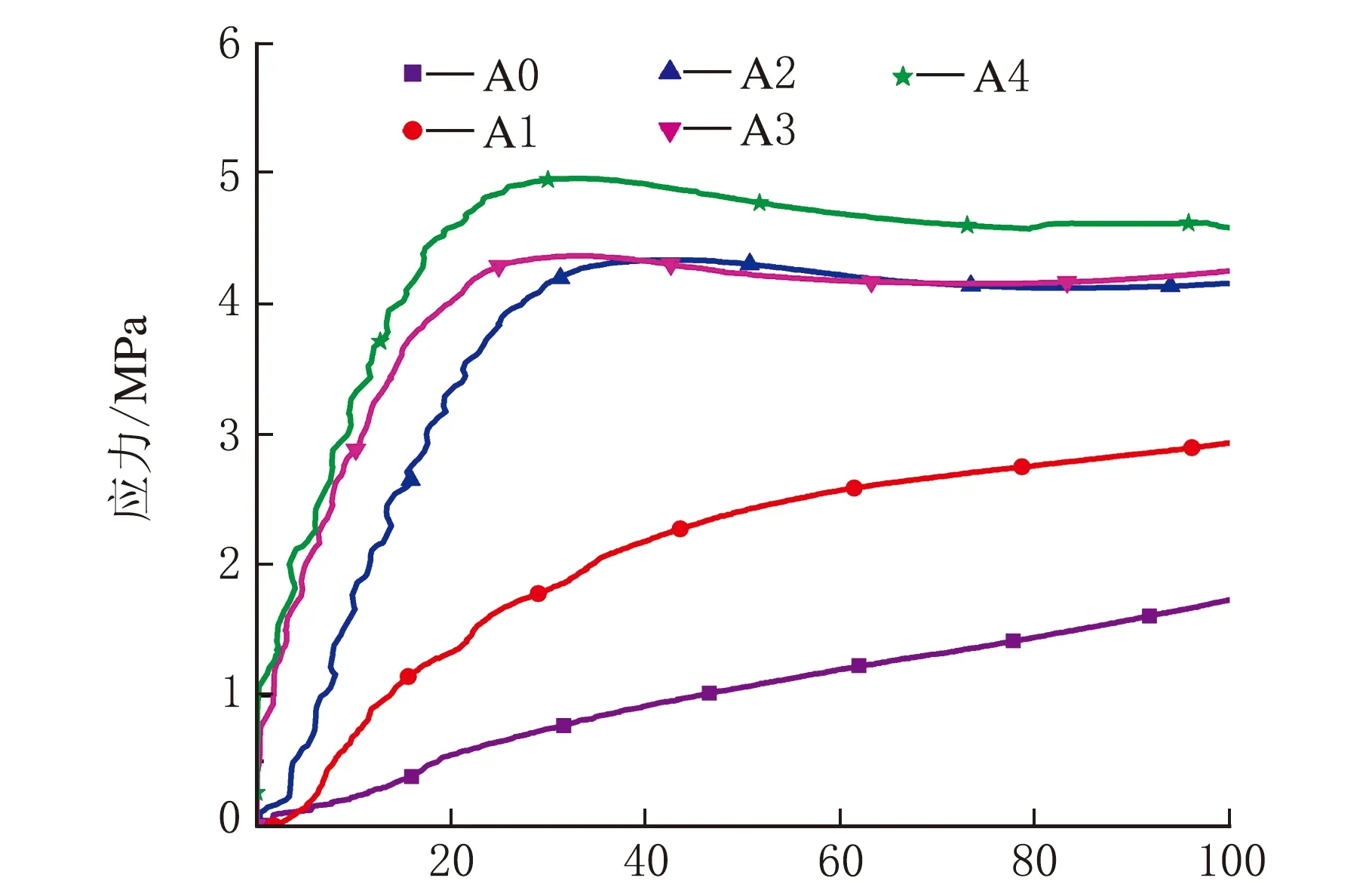

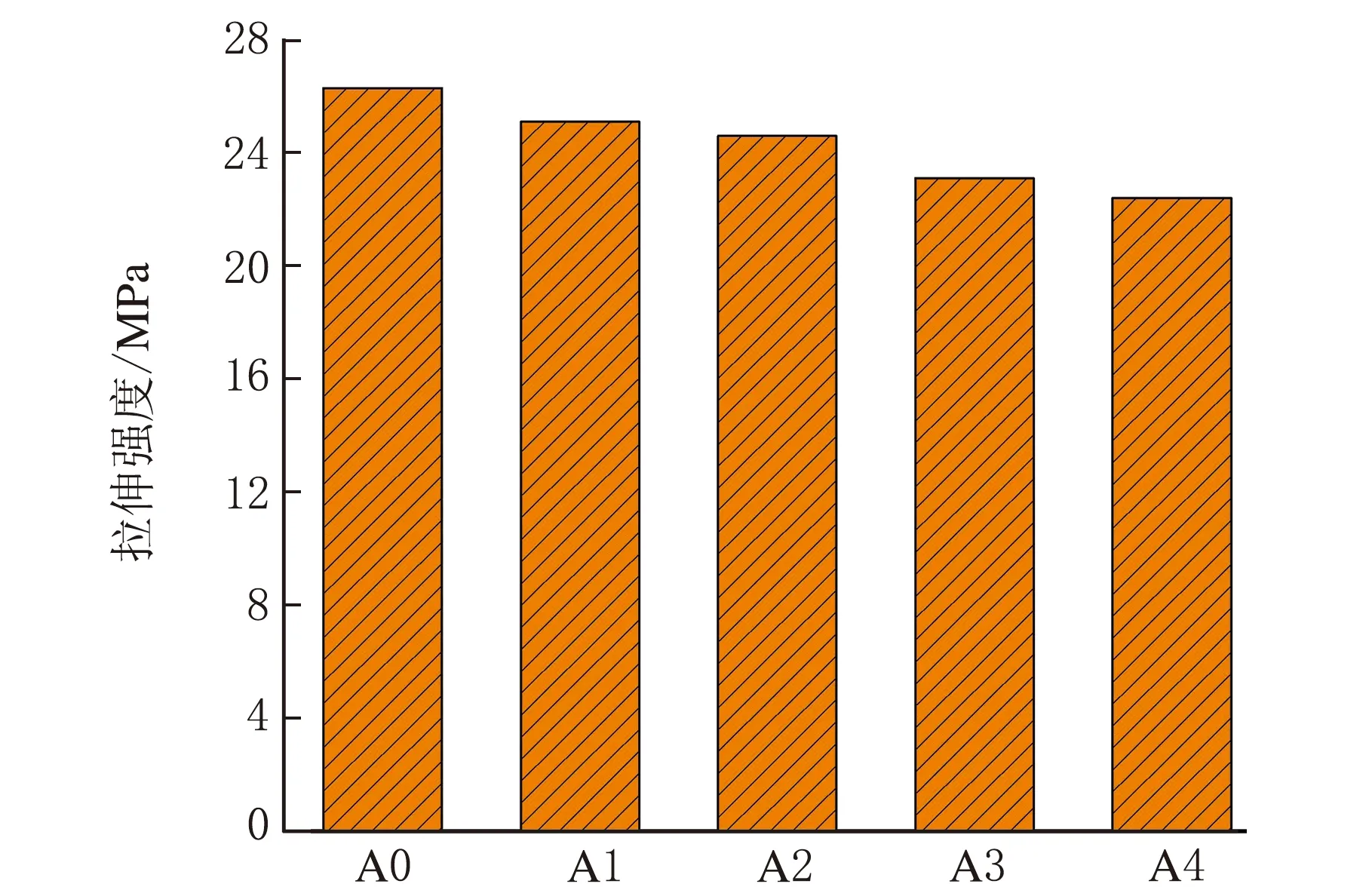

2.4.1 拉伸强度与定伸应力

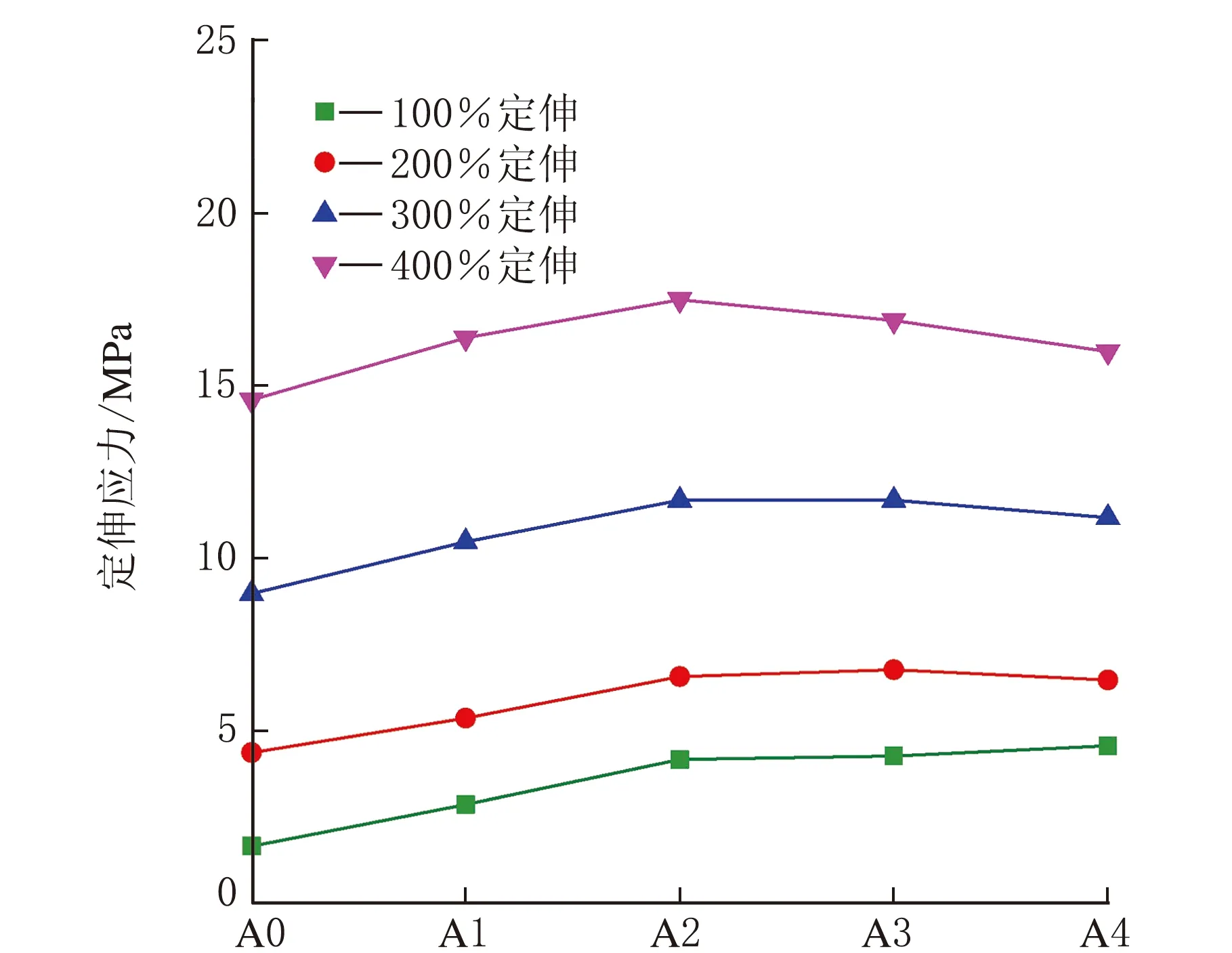

基于复合材料拉伸应力-应变曲线可以得到拉伸强度及给定伸长率时的定伸应力。CF用量对CF/NR/SBR复合材料拉伸强度与定伸应力的影响如图3所示。从图3(a)中可以看出短切CF的加入使橡胶复合材料拉伸强度降低,且随着CF用量的增加,拉伸强度减小。一方面是由于CF的强度远高于橡胶基体的强度,在复合材料扯断过程中几乎不存在纤维的断裂失效,复合材料的失效模式主要为纤维从橡胶基体中的抽拔,纤维与橡胶基体界面的脱黏,如图1所示。另一方面CF在橡胶基体中的分布不均匀,随着CF用量的增多,均匀混炼变得困难,纤维聚集区变多,CF与橡胶的结合多为物理吸附,结合强度低于橡胶分子间的结合强度,从而导致复合材料拉伸强度降低。

从图3(b)可以看出,CF的加入使得CF/NR/SBR复合材料100%、200%、300%和400%定伸应力均有显著提高,但变化规律有所不同。100%定伸应力随着CF用量的增加而增加,200%、300%和400%定伸应力随着纤维含量增加,先增加后有所下降,且400%定伸应力在CF用量大于10份时下降趋势最为明显。这主要是由于CF的模量远高于橡胶基体的模量,CF用量的增加使橡胶复合材料的抵抗拉伸变形能力增强。同时CF与橡胶的界面结合力较为关键,大变形时纤维与橡胶界面受到的破坏程度变大。

试样编号(a)

试样编号(b)

2.4.2 扯断伸长率与永久变形

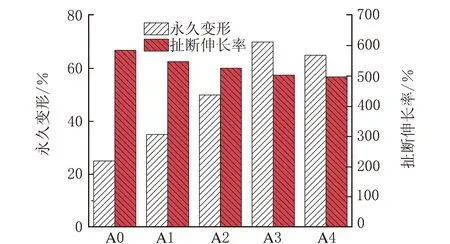

CF用量对CF/NR/SBR复合材料扯断伸长率和永久变形的影响如图4所示。从图4可以看出,扯断伸长率随着CF用量的增加而降低,永久变形随着CF用量的增加迅速增加,在CF用量为15份时达到最大值,在CF用量为20份时又有所下降。

试样编号

2.4.3 硬度

不同CF含量的CF/NR/SBR复合材料的硬度如图5所示。从图5可以看出复合材料的硬度随着CF含量的增加而增大,从空白样品的53提高到添加20份CF复合材料的72,增加了36%。一方面这是由于CF为刚性材料,添加在橡胶中可以明显提高橡胶复合材料的硬度;另一方面是由于CF在橡胶中是随机分布的,部分纤维之间互相搭接,随着CF用量的增多,纤维之间搭接点数目增加,使橡胶中纤维骨架作用增强,进而对周围高分子链的移动产生了阻碍作用,在一定程度上提高了橡胶复合材料抵抗外力的能力。

试样编号

2.4.4 撕裂强度

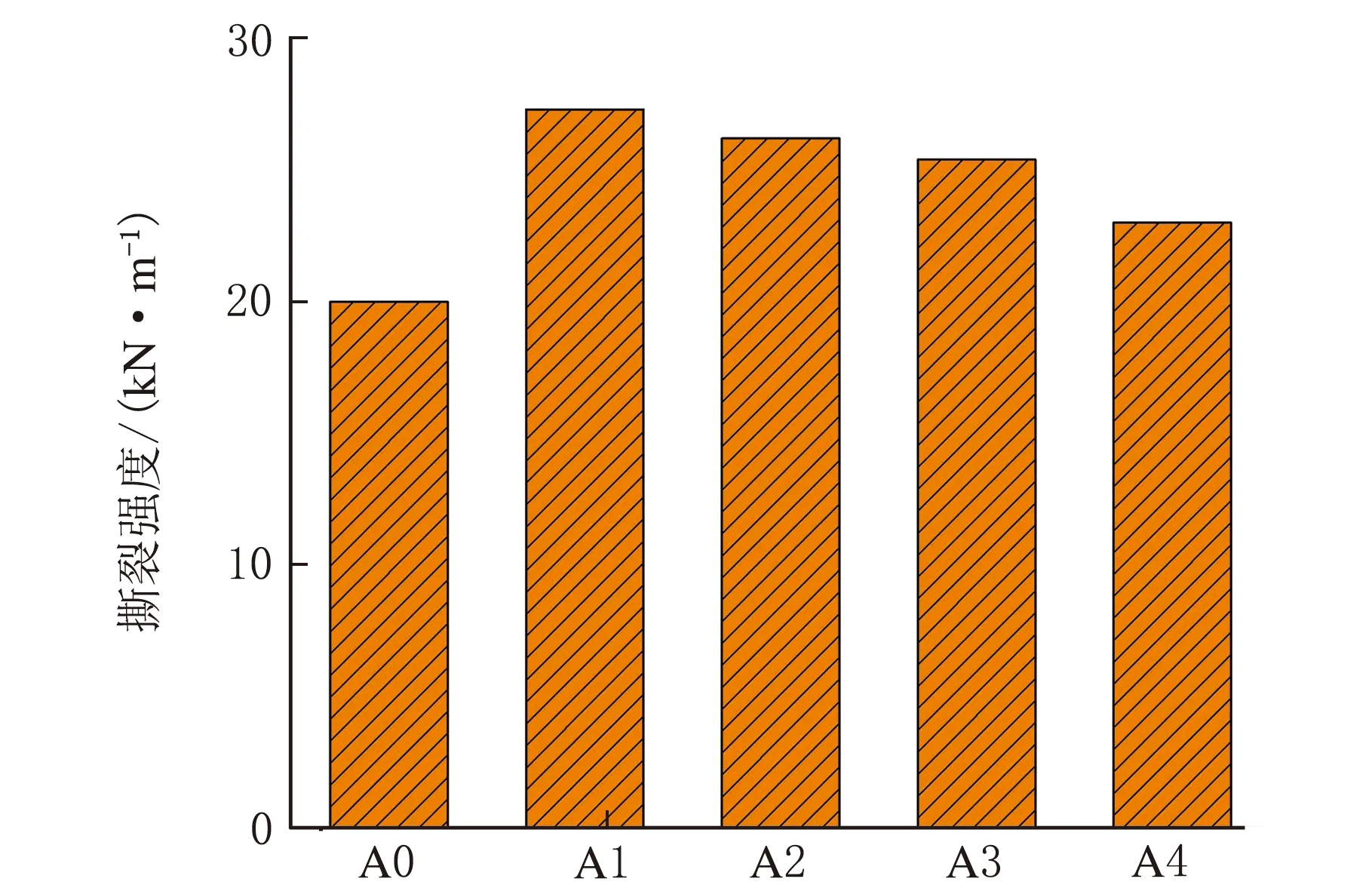

图6为CF用量对CF/NR/SBR复合材料撕裂强度的影响。由图6可见,随着CF用量的增加,CF/NR/SBR复合材料的撕裂强度随着CF用量的增加呈先增加后减小的变化趋势,并在CF用量为10份时出现最大值。

试样编号

2.4.5 阿克隆磨耗

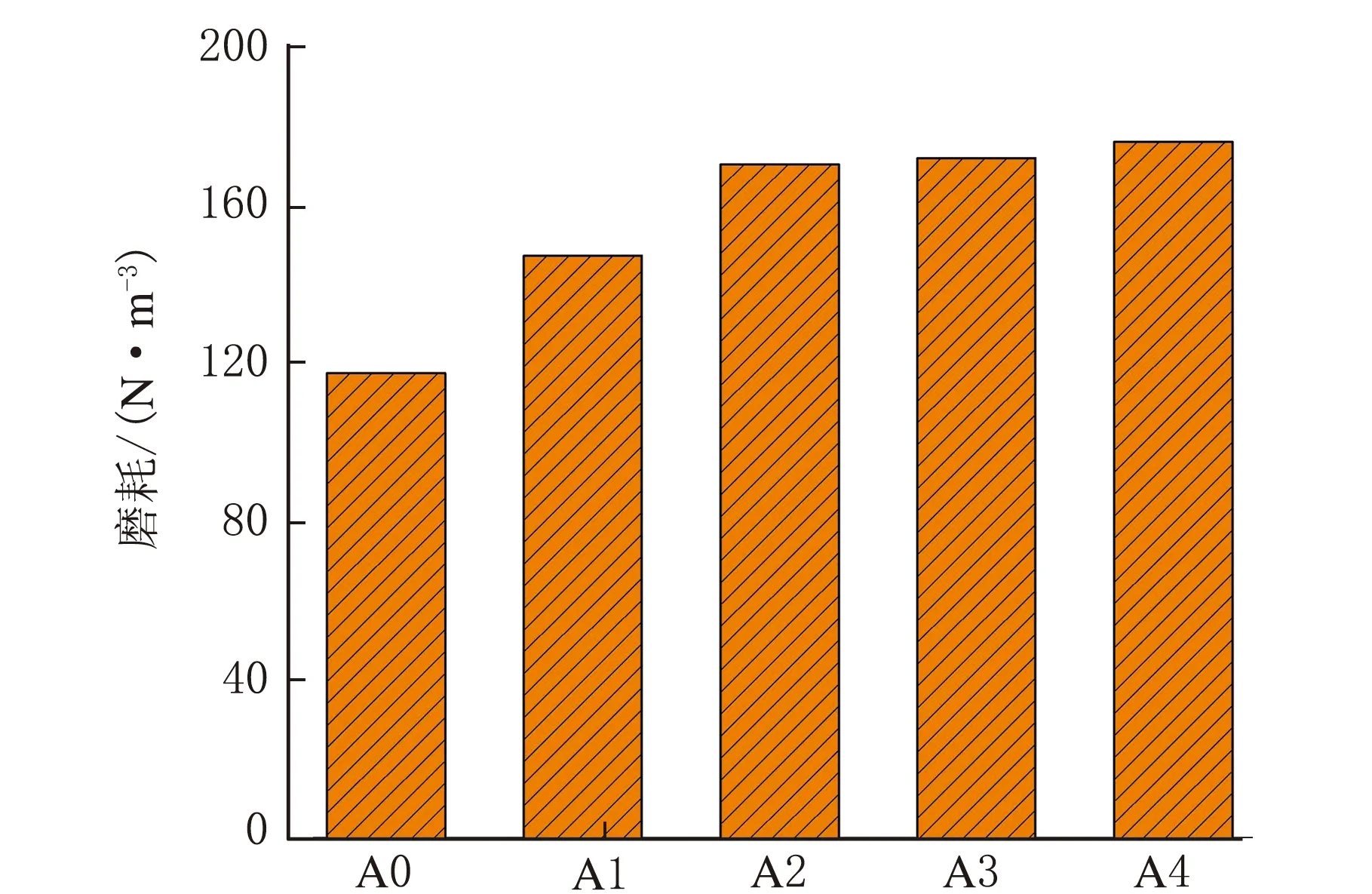

图7为CF用量对CF/NR/SBR复合材料阿克隆磨耗值的影响。从图7可以看出,复合材料阿克隆磨耗值随着CF用量的增加而升高,说明其耐磨性能下降。这主要是由于随着CF用量的增加,纤维之间出现团聚现象,在橡胶基体中的分散就会变得较困难,导致阿克隆磨耗增加。

试样编号

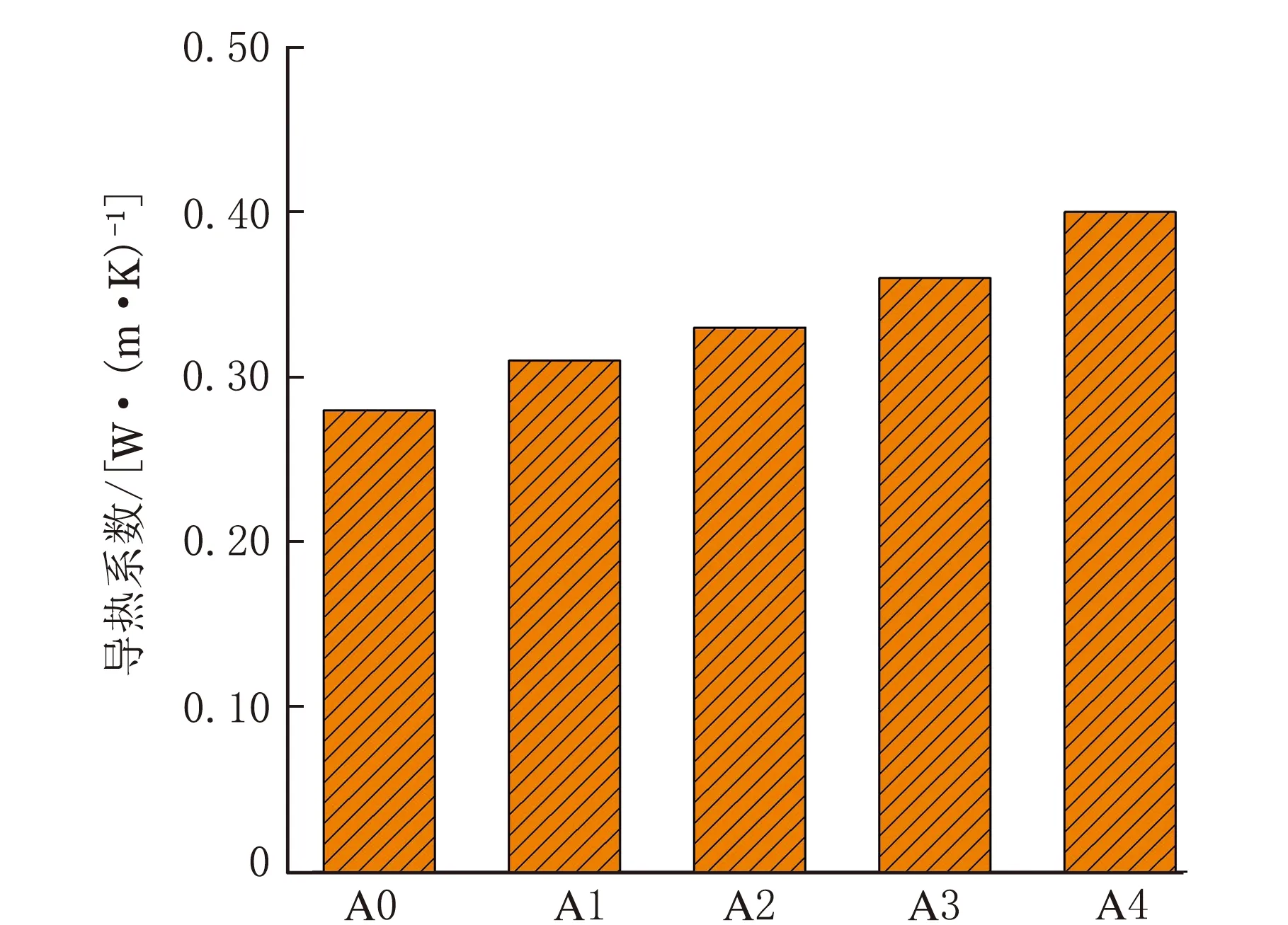

2.4.6 导热性能

CF用量对CF/NR/SBR橡胶复合材料导热系数的影响如图8所示。从图8可以看出,CF/NR/SBR复合材料的导热系数随着CF用量的增大而增加,CF用量为20份时,橡胶复合材料的导热系数高达0.4 W/(m·K),与未添加CF橡胶复合材料试样相比导热系数提高了42.86%。这主要是由于CF具有优异的导热性能,随着CF用量的增加,短CF在橡胶基体中的排列变得更加紧密,更容易形成热传导网络,使CF/NR/SBR橡胶复合材料的导热系数得以提高。

试样编号

3 结 论

(1)随着CF含量的增加,CF/NR/SBR复合材料的拉伸强度有所下降,撕裂强度先增加后减小。扯断伸长率随着CF用量的增加而降低,永久变形随着CF用量的增加先增加后减小,在CF用量为15份时达到最大值。

(2)随着CF含量的增加,CF/NR/SBR复合材料硬度明显提高,100%、200%和300%定伸应力显著提高。在400%大变形时,随着纤维用量的增加,定伸应力值先增加后减小,CF用量为25份的试样与空白样相比,定伸应力值增加并不明显。

(3)随着CF含量的增加,CF/NR/SBR复合材料整体导热性能提高。CF/NR/SBR橡胶复合材料的拉伸断裂面呈现不规则的分层断裂,断裂破坏形式主要为纤维抽拔。