高空作业平台底盘机器人焊接系统设计

王绪锋

摘 要:随着人力成本的提高以及国家制造业转型升级,在工程机械制造过程中,企业为提高生产效率,保障产品质量,对制造过程不断优化升级。本文通过对高空作业平台底盘结构及焊接工艺分析,设计了多机多轴协同的焊接机器人系统,在兼顾焊接精度、效率的同时,实现系统设计经济最优化。

关键词:高空作业平台底盘;焊接机器人;焊接工作站设计

引言:

焊接机器人的出现标志着焊接作业进入智能化,其被认为是改变人类生产的四大技术之一[1]。在新一轮科技革命和产业变革中,智能制造已成为世界各国抢占发展机遇的制高点和主攻方向。焊接作业对人员技术水平、操作技能有较高要求,人力成本的逐年攀升、企业生产效率亟待提升成为焊接机器人发展的内在推动力。焊接机器人系统通过编程实现焊接过程自动操控,指挥机器人完成相关的工作,彻底改变高空作业平台以人为主的制造方式,极大提高了焊接效率和质量,减轻了工人和企业的负担。

1高空作業平台底盘结构及工艺分析

1.1结构分析

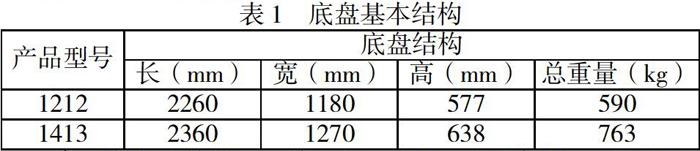

目前需纳入机器人焊接系统设计的底盘有两种规格型号(1212、1413),长宽高、重量如表1所示。

高机底盘由前挡板、前立板、上板、左右侧板、后立板、折弯板等组成,如图1所示。底盘作为高空作业平台的关键支撑承重结构,整机上所有的零部件都直接或间接安装在底盘上,在实际工作中,底盘不仅要承受叉架、平台、操作人员的重量及其引起的动载荷,还要传递各总成的力和力矩,因此对底盘有着较高的强度、可靠性、稳定性要求,同时对焊缝的焊接质量和由焊接引起的变形有着严格的要求。

1.2焊接工艺分析

高机底盘所用的主要材料是Q235B、Q355B主要厚度为6、8、10、12mm,接头形式多为连续及断续角焊,对接、搭接,焊接方式采用φ1.2mm实芯焊丝、(Ar+CO2)混合气体保护焊。针对底盘零部件多、焊接组对要求精度高的特点,特采用以下产品工艺流程,人工小部件点焊—人工底盘总组对—人工KBK吊装至机器人焊接变位机—机器人自动化焊接—人工补焊。

2多工位机器人系统设计

2.1底盘总成机器人焊接方案

结合产品焊接特性及形体尺寸,本方案采用1套6轴机器人外加行走地轨的方式进行焊接。通过链条,实现焊接工件相对于变位机的自动化上、下料过程,上下料效率较高,且工人可远离焊接工位。同时,采用1套焊接机械手配置双变位机布局,省去了产品上、下料等待时间,保证了产品的焊接效率和设备的利用率。采用固定工作台小部件点焊及人工组对配合焊接机器人完成拼焊作业。采用旋转倾翻二轴变位机配合机器人完成底盘复杂结构焊缝的焊接。底盘的整体质量较重,为了提高物料周转效率,采用KBK吊装搬运,实现工位之间物料的转移,总体设计方案3D示意图,如图2所示。

2.2零部件的选型

机器人带有接触寻位、弧压跟踪、焊枪防碰撞、配备清枪剪丝等功能。PLC除正常功能外,控制系统为闭环控制,机器人附带USB接口,程序可导出保存。其中关键零部件的选型如表2所示。

3机械系统设计

3.1工装夹具设计

为提高变位机的通用性,一种产品对应设计有一套专用工装夹具。当更换焊接对象时,只需将两端的工装整体更换即可,工装更换需快速、高效。其中1212的底盘公用一套A型焊接基板,根据三种焊接底盘只需要更换相应的头端夹紧气缸固定零件、尾端夹紧气缸固定零件、垫高块等,1413底盘则用B型焊接基板。

基板结构示意图,如图3所示。

3.2变位机设计

由于焊接系统需兼容1212底盘总成,1412底盘总成的焊接,设计的工装方案需具备一定的兼容性。本机器人焊接系统中采用头尾式变位机,完成焊接工件的变位工序。工装夹具设计在两端。对不同尺寸的底盘焊接时,调节一头工装夹具即可。变位机是工装夹具和车架的承载机构,通过变位机的二个外部轴与机器人的协同运动,实现焊接机器人对车架所有位置焊缝的焊接。采用U型结构增加了变位机的承载能力[2]。变位机结构示意图,如图4所示。

4结束语:

本文通过对高空作业平台底盘结构和焊接工艺进行分析,确定底盘机器人焊接系统的设计方案,并对设备进行选型和设计,实现了底盘生产的自动化,提高了生产效率,保证了产品质量,降低了生产成本,对企业利用机器人进行技术改造的具有启示意义。

参考文献

[1] 王天然.机器人助力中国智能制造[J].科协论坛,2015(12):9-10.

[2] 杨立,杨泽宇,曹姜华.叉车车架多工位机器人焊接系统设计[J].综合论述,2019(12):301-302.