大型塔吊在斜拉桥钢-混组合索塔安装施工中的应用

吕伟伟,孙明利,荆刚毅,李 伟,李鑫鑫

(中交二公局第二工程有限公司,陕西 西安 710119)

1 工程概况

南京五桥建设采用工厂化加工、现场装配化安装的设计施工理念,其中主墩索塔设计为钢壳-混凝土组合结构,中塔高175.4m,共37个节段,边塔高167.7m,共36个节段,标准节段高4.8m。下塔柱为纵向双肢,每肢为单箱三室的外侧带凹槽的六边形断面,向上逐步分离,至下塔柱顶部纵向21m(边塔17.6m);中塔柱为纵向双肢,每肢为单箱单室的外侧带凹槽的四边形断面;上塔柱合并为单箱单室。

中塔最大吊重ZT1节段重180t,边塔最大吊重BT1节段重150.6t,其余节段重量均在100t以下,其中上塔柱带钢锚梁节段重量为70~80t。

根据索塔节段重量,索塔下塔柱5个节段采用浮吊吊装,索塔剩余节段采用塔吊进行吊装。钢壳-混凝土组合结构索塔施工的关键为设备的选型,其中钢壳节段吊装设备的选型和布置尤为关键。

2 塔吊选型

下塔柱BT6、BT7节段吊装重量为65.3t、59t;中塔柱BT8~BT24节段吊装重量为34.9~42.5t;中、上塔柱合并段BT25节段吊装总重量74.7t;上塔柱BT26~BT36节段重量为28.6~60.6t。根据桥位实际情况和吊重、吊幅等参数,以上31个节段采用ZSC2000B(2200t·m)塔吊进行吊装。该塔吊起重臂长为45~60m,安装高度为180m。在4倍率,22m吊幅内吊重为100t,26m吊幅内吊重为80t,布置1台塔吊在索塔横桥向下游侧。

3 塔吊桥位使用抗风验算

ZSC2000B塔吊最大起重力矩为2200kN·m,选择45m长起重臂,安装总高度为180m,初始塔吊安装高度31.2m,塔机基础节长12.4m,标准节段长6.4m,爬升框高12.4m,塔吊与索塔中心间距为15.6m,塔式起重机为平头水平起重臂,标准节之间采用销轴连接。塔吊塔基础直接坐落在索塔承台上,先后共采用了四道附墙装置,为保证索塔外观,附墙与索塔连接件采用预埋爬锥连接方式。

为确保索塔施工过程中裸塔抗风安全,对索塔施工中塔吊不同的吊装工况,进行了塔吊抗风安全性计算分析。具体步骤:(1)根据塔吊设计图纸建立系统的有限元分析模型,分析系统的动力特性;(2)根据系统场地特征进行系统风速场及风荷载模拟;(3)将第二步得到的风荷载时程输入有限元分析模型,进行结构风致响应分析[1];(4)汇总分析结果,综合评价各施工阶段塔吊抗风安全性。

通过有限元数值方法对ZSC2000B塔吊进行抗风安全性分析,得出结论:(1)安全性评价。ZSC2000B塔吊、附墙连杆在施工期工作风速(20m/s)及设计风速(42m/s)下是安全的。(2)舒适度评价。20m/s风速时,加速度峰值均小于人有感范围,可正常工作;42m/s风速时,加速度峰值进入人有感范围,并可能让操作人员感觉不适。

4 塔吊安装及顶升

4.1 安装顺序

塔吊初始安装高度为60m,安装主要构件分别为1节12m基础节、1节12.4m外顶升套架、1节12.4m爬升框、上下回转、中心塔、驾驶室、起重臂、平衡臂及配重块等,均采用250t浮吊进行安装。后续塔吊顶升接高均采用塔吊自爬升系统通过安装标准节进行接高。

4.2 塔吊安装工艺

塔吊零部件均陆运至现场,塔吊安装时浮吊停于主桥下游侧,吊装分3种工况,分别为塔身安装工况、平衡臂安装工况以及起重臂安装工况。

安装流程:预埋基础节→安装一节基础节→安装一节标准节→安装爬升框→安装回转机构→安装中心塔、驾驶室→安装平衡臂→安装起重臂→安装卷扬机→安装配重块→穿引变幅、主吊钢丝绳→安装其他的装置→调试→验收。

4.3 塔吊顶升加节

基本高度塔机经调试、验收合格后,根据设计要求及时将塔机顶升加节到所需工作高度,当塔机高度超过最大允许独立自由高度时,及时增设附着[2]。

(1)顶升系统检查。顶升前检验顶升液压系统是否完好,确认电机转向及液压系统各部件完好、无漏渗油现象。

(2)顶升前准备工作。安装顶升横梁;利用辅助油缸,将顶升横梁支撑在基础节的踏步上,继续顶升油缸,将套架上部耳板与回转下座外侧耳板用4支销轴正式连接,穿好开口销;拆除顶升套架引入位置横梁。

(3)寻找塔机顶升平衡力矩。

(4)平衡力矩调整好后,锁定回转机构,可以开始顶升作业。

根据施工要求可加节顶升,当塔吊达到所需高度,将回转下座与标准节用高强度销子连接,然后操作控制换向阀收起油缸,顶升结束。在此之前,塔机不允许起重作业。

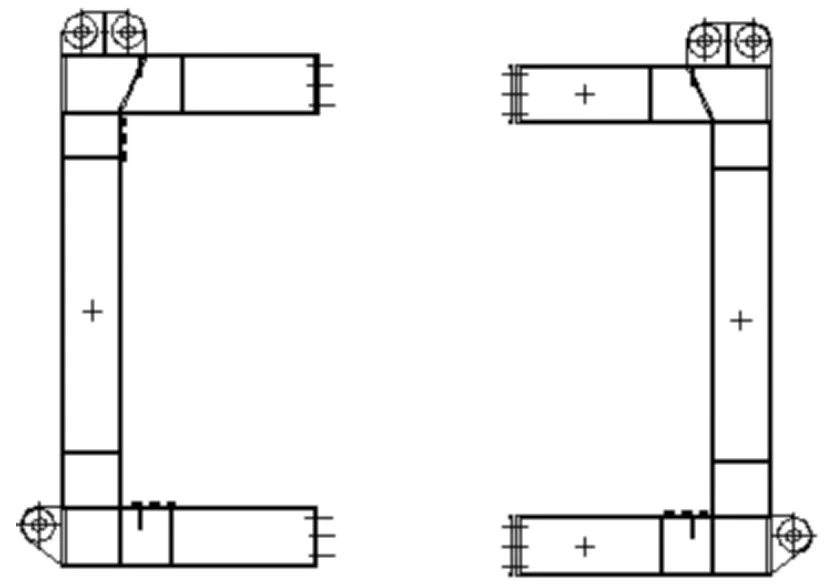

5 塔吊附墙杆安装

附着装置由一套框梁和三根附着撑杆组成,一套框梁由12套M64高强度螺栓紧固成附着框架,附着框架三顶点处有三根撑杆与之铰接,三根撑杆的端部与塔身耳座(预埋爬锥)连接,三根撑杆应尽量保持在同一水平面内,如图1所示。

图1 附着平面示意图

第一道附着安装时先将附着框架套在塔身上,用四个葫芦倒链挂在塔身上并通过四块刹块将塔身与附着框架套顶紧;利用塔吊逐根吊装附墙杆,先通过销轴将附墙杆的一端与附着框架连接,再将另一端与塔身上的耳座板拴接固定。

三根附墙杆尽量处在同一水平面上,安装附着装置时,应用全站仪检查塔身轴线的垂直度,其偏差需要≤2/1000。采用塔机吊重物操作变幅小车来调整塔机垂直度,当塔机垂直度调节完毕后,通过附着杆件调节螺杆逐一安装附着杆并穿上销轴和保险销。

当第一道附着安装完成后,开始顶升加节。随着工程进度桥塔升高。塔机第二、第三和第四道附着安装工艺及步骤与第一道相同。

6 塔吊限位及安全防护装置

塔机的限位装置与安全保护装置是塔机安全工作的重要保障。为保证塔吊操作安全可靠,塔吊安装了起升高度限位、变幅限位、起重力矩限位、10m校正、急停开关等。

6.1 起升高度限位器

塔吊使用的高度限位器为电子式高度限位器,塔吊塔高校正后,PLC控制系统中会设置自定报警系统,当吊具距变幅小车的距离<2m时,起升卷扬机将自动跳机,并发出警报信号;限位去除塔高重新校正之后,起升卷扬机重新工作。

6.2 变幅限位

小车变幅限位器用于限制小车前行和后退距离,在起重臂前后规定位置设置前、后限位,小车行驶碰到限位后,PLC控制系统收到信号,变幅动作立即停止,同时跳机,需按住限位去除按钮,重新启动回转电机,小车才可恢复正常运动。

6.3 起重力矩限制器

起重力矩限制器也叫超力矩保护器,主要由PLC、触摸屏与荷重元组成。当塔机起重力矩达到设定的报警值时,PLC输出报警信号,超负荷报警器报警。当塔机起重力矩达到设定的限制临界点时,PLC控制器输出限制信号,停止塔机相关动作。当塔吊处于超力矩状态,吊钩只可以向下动作,小车只可以向后动作。

6.4 起重重量限制器

起重重量限制器也叫超载保护器,主要由PLC、触摸屏以及荷重元组成。当塔机起重重量达到设定的报警状态时,超负荷报警器报警,提醒操作人员谨慎操作。当塔机起吊重量参数达到设定的限制临界点时,PLC控制器输出限制信号,停止塔机相关动作。当塔吊处于超载状态,钩头只可以向下运动。

6.5 10m校正

为防止小车张紧轮打滑造成小车幅度数据偏差,在起重臂10m处设置一个接近开关,当小车达到此位置时,PLC接受信号,强制将幅度变更成10m。

6.6 急停按钮

在司机室控制面板上,装有红色“急停”按钮,当发生紧急情况时,按下此按钮,塔吊所有工作被停止。塔司离开司机室前,需及时将该按钮按下,防止异常情况发生。

7 索塔最重和最高节段吊装

中塔柱BT8~BT24节段吊装重量为34.9~42.5t;中、上塔柱合并段BT25节段吊装总重量74.7t;上塔柱BT26~BT36节段重量为28.6~60.6t。中塔柱及上塔柱共31个节段,采用塔吊进行吊装。

7.1 最重节段吊装

边塔最大吊重为BT25节段,索塔节段重量为73.7t,该节段的提升高度为118.47m,塔吊在提升该节段时的最大提升速度为6m/min。理论计算,该节段提升到指定高度所需要的时间不超过20min,实际施工过程中,安装吊具、试吊、正式起吊至指定高度也控制在90min内,施工效率相对较高。

7.2 最高节段吊装

最高提升为索塔顶BT36节段,索塔节段重量为28.67t,提升高度为169.27m,提升该节段时的最大速度为12m/min。理论计算,该节段提升至指定高度所需要的时间不超过15min,实际施工时,包括吊具安装、试吊、正式起吊控制在90min内,安全有效完成吊装任务。

8 结束语

大型塔吊在南京五桥钢壳-混凝土组合索塔施工中的成功应用,充分体现了桥梁索塔装配化施工的特点和优势,不仅吊装安全、工效高,而且作业覆盖范围广,为新型钢壳-混凝土组合索塔施工关键设备的选择积累了经验,并提供了参考。