H型墩身钢筋胎架法整体绑扎施工控制技术

郑海峰,何作文,杨 威,郝富强,付晓军

(1.玉环市交通投资集团有限公司,浙江 玉环 317600;2.中交二公局第二工程有限公司,陕西 西安 710119)

1 工程概况

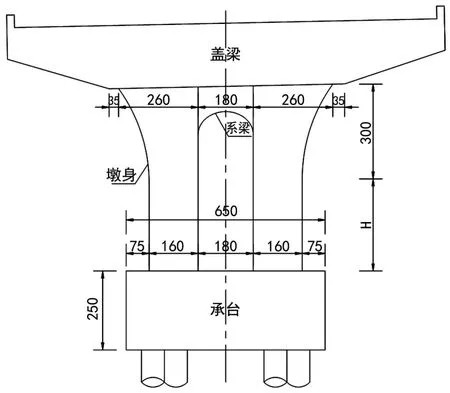

玉环市漩门湾大桥及接线工程支线高架桥共计13联,上部结构为钢混组合梁,下部构造为群桩基础+承台+H型墩身+盖梁。H型墩身由两侧墩柱和顶系梁组成,墩柱顶部设计有3m高的弧线段,弧线半径5m,其余均为直线段,系梁顶与墩柱顶齐平,墩高3.127~10.497m。墩柱直线段横断面为1.6m×1.6m的矩形,曲线段顶部横断面为2.6m×1.6m的矩形,矩形4个角为半径15cm的圆角,系梁厚1.3m,比墩身略薄。墩身构造如图1所示。

图1 墩身一般构造图(单位:cm)

2 墩身钢筋传统绑扎工艺

按设计图纸中墩身钢筋的分类及尺寸要求将钢筋分别加工成半成品。承台钢筋施工过程中,预埋墩身钢筋预留段,待承台混凝土浇筑完成强度满足要求后,对墩身范围内的承台顶面进行凿毛,然后将加工成半成品的钢筋运至现场,将墩身钢筋按照先主筋后箍筋的顺序逐一在现场绑扎成型。

玉环项目支线高架墩身箍筋多为闭合的环状结构,受抗震设计要求,箍筋端部多为45°或135°角,安装时极易卡住主筋;兼之墩顶有曲线段呈上大下小的形状,现场安装箍筋难度大、效率低。墩身钢筋现场绑扎时,竖向主筋受自重影响易发生弯曲,主筋间距及位置多靠划线定位,受箍筋加工质量影响较大,墩身钢筋保护层合格率控制难度较大。

3 墩身钢筋整体绑扎工艺

墩身钢筋整体绑扎工艺较之传统绑扎工艺主要有两方面的区别:(1)钢筋绑扎场所由施工前场改为钢筋加工场后场;(2)钢筋绑扎由前场无约束或少约束状态改为后场胎架全约束状态,其重点为钢筋绑扎胎架的设计。

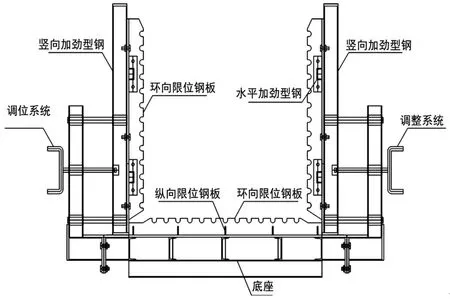

3.1 胎架设计

(1)底座。底座为胎架的龙骨,为胎架提供调平及支撑作用。底座按照从下到上的顺序由水平支撑型钢和纵向支撑型钢组成,水平支撑型钢采用12号槽钢,纵向标准间距为50cm;纵向支撑型钢采用16号槽钢,根据墩身结构尺寸适当分配其间距。墩身弧线段尺寸一致,因此胎架设计时,以最高墩身的尺寸确定底座直线段的长度,以保证满足全线墩身的要求[1]。

(2)竖向加劲型钢。竖向加劲型钢采用12号槽钢,纵向标准间距2m,墩顶弧线段适当加密,为环向限位钢板提供支撑、加劲作用。竖向加劲型钢与水平调位系统连成整体,确保其水平间距可以调整,以便墩身钢筋笼骨架下胎。

(3)水平加劲型钢。水平加劲型钢采用8号槽钢,布置于竖向加劲型钢内侧,与竖向加劲型钢垂直相交,为环向限位钢板提供支撑、加劲作用,单侧布置两道水平加劲型钢。水平加劲型钢与竖向加劲型钢、水平调位系统等连成整体。

(4)环向限位钢板。环向限位钢板采用δ=16mm钢板,呈U字形结构,由两侧齿板和底部齿板组成,齿板上根据墩身竖向主筋的直径及间距开设半圆形限位槽口,严格控制主筋间距。环向限位钢板分别与底座、竖向加劲型钢、水平加劲型钢连为整体,加工时应注意,两侧竖向限位钢板与底部水平限位钢板应为独立的结构。

(5)纵向限位钢板。纵向限位钢板采用δ=16mm钢板,布置于胎架底座上,共设置5道,主要为环向箍筋提供限位作用,钢板上根据墩身箍筋的直径及间距开设半圆形限位槽口。

(6)水平调位系统。水平调位系统分别与竖向加劲型钢和底座相连,通过可调节装置调整胎架的水平向间距,一则控制钢筋加工尺寸,二则拉开胎架水平间距后方便墩身钢筋笼出胎转运[2]。水平调位系统由反力架、连接杆、旋转调节杆等组成,反力架与底座固定为整体,为胎架姿态调整提供支撑反力作用;连接杆的作用为将反力架与竖向加劲型钢连接成整体;通过人工旋转调节杆,控制胎架两侧结构之间的宽度。胎架总体标准横断面图如图2所示。

图2 胎架总体标准横断面图

3.2 胎架加工

钢筋胎架加工精度要求较高,采用专业加工厂家进行制作。同时,为了减少胎架和模板加工误差,进一步提高胎架绑扎的钢筋笼与钢模板的契合度,提高钢筋保护层合格率,墩身胎架和模板由同一生产厂家进行加工,并严格按设计图纸进行验收,验收合格方可投入使用。

3.3 钢筋整体绑扎

钢筋绑扎前先将胎架调整就位,然后按照既定顺序进行墩身主筋、箍筋等绑扎工作。在胎架环向定位钢板作用下,主筋的间距、位置控制比较精确,因此应严格控制箍筋的加工尺寸。大型项目可研发箍筋焊接机器人,提高箍筋的焊接效率及焊接质量。墩身直线段箍筋可批量加工,曲线段箍筋应预先在CAD图纸上精确放样出每道箍筋的实际长度,然后进行加工,以保障曲线段钢筋的保护层厚度。胎架加工时,应注意曲线段主筋与直线段主筋连接部位的环向定位钢板限位槽口尺寸。

采用胎架法施工时,仅整体绑扎H型墩身两侧立柱钢筋,墩顶系梁钢筋待两侧立柱钢筋笼安装完成后,再现场绑扎。

3.4 钢筋整体安装

墩身钢筋承台内预留段施工方法与钢筋传统绑扎工艺相同,在此不做赘述。墩身钢筋笼在胎架上绑扎完成且检验合格后,利用调位系统调整胎架水平方向宽度,将钢筋笼吊离胎架转运至现场墩位处,利用吊车将钢筋笼竖向吊起,与墩身预埋钢筋进行连接。为保证墩身钢筋笼与预埋钢筋的契合度,应加工与胎架环向定位钢板相同尺寸的独立定位钢板,对预埋钢筋进行定位。

3.5 墩顶局部调整

墩顶盖梁设计有整体横坡,盖梁横坡坡度与桥梁整体横坡坡度保持一致。根据线路设计图,桥梁横坡有单向坡、双向坡,横坡坡度变化不一,盖梁横坡也相应变化。墩顶设有3m高的弧线段,原设计考虑保持H型墩身两侧弧线段长度一致,调整直线段的长度,则不同横坡下墩身的起弧点位置各不相同,实际施工时需要根据各墩顶盖梁的横坡情况配置大量不同类型的墩身模板,施工成本较高。在与设计等各单位沟通后,对墩顶结构进行局部调整:保持墩身两侧直线段长度一致,以墩身中心线为基准,根据盖梁横坡的坡度,适当调整两侧弧线段的高度,这样可减少弧线段模板的投入,节省施工成本,且不影响墩身结构安全及美观性。由于墩顶弧线段长度根据盖梁横坡进行调整,因此钢筋加工前应提前绘制墩身钢筋细部构造图,适当调整竖向主筋受横坡影响引起的长度变化,以优化钢筋下料长度、减少钢筋资源浪费。

3.6 模板、混凝土工程

墩身采用定型钢模板进行混凝土浇筑,模板安装前,先除锈并涂刷脱模剂;为保证底节模板和承台衔接部分不漏浆,在承台上沿墩身轮廓抹一层砂浆带,然后把墩身模板支设在这层砂浆带上;玉环处于台风多发地段,根据实际情况,需要时设置缆风绳对模板进行固定。支线高架桥H型墩身采用C40混凝土,墩身混凝土的生产在拌合站进行集中拌合。待施工现场准备工作就绪,满足混凝土浇筑要求后,将拌制好的混凝土通过12m3混凝土运输车运送至施工现场。采用吊斗或汽车泵浇筑入仓,插入式振捣器振捣。混凝土采用分层平铺法浇筑,每层浇筑厚度控制在30cm。浇筑时,必须满足混凝土的自由倾落高度<2m,指派专门人员对吊斗出料口进行控制,采用在泵口端布置软管的方式控制下料高度。

4 墩身钢筋整体绑扎效益分析

墩身钢筋采用胎架在后场整体绑扎较之传统现场绑扎主要有以下几方面的优势。

(1)绑扎效率高。胎架法变“竖向操作”为“水平操作”,更利于绑扎工作开展及箍筋安装,单个墩身钢筋现场绑扎需4~5d,胎架法绑扎仅需1.5~2d,绑扎效率高。

(2)节省工序衔接时间。墩身传统施工顺序:预埋墩身预留筋→现场绑扎墩身钢筋→安装模板→浇筑混凝土。采用胎架法施工时,承台钢筋现场绑扎与墩身钢筋后场绑扎可同步进行,墩身钢筋现场绑扎工序调整为墩身钢筋笼与预埋筋连接,节省墩身施工周期。

(3)投入人员少。墩身钢筋现场绑扎一般需8人左右,而采用胎架法施工仅需5人。

(4)钢筋保护层合格率高。墩身钢筋采用传统绑扎工艺,钢筋保护层合格率一般很难达到90%,采用胎架法施工时,钢筋保护层合格率均在95%以上。

(5)安全隐患少。胎架法施工时,墩身钢筋笼处于水平状态,避免了墩身钢筋现场绑扎时的高空作业,大大减少了施工安全隐患。有条件的项目还可自行设计墩身箍筋焊接机器人,不仅能提高箍筋焊接效率,还能提高焊接的质量。

5 结束语

通过墩身钢筋胎架法整体绑扎工艺在玉环市漩门湾大桥及接线工程支线高架桥应用实例,表明墩身钢筋胎架法施工与传统绑扎工艺相比,具有绑扎效率高、工序衔接快、人员投入少、质量控制严、安全隐患低等优点,经济效益及安全效益高,可供类似工程参考。