MPP和ADP复合阻燃剂配比对竹纤维/聚丙烯复合材料性能的影响

唐启恒,方露,郭文静*

(1. 中国林业科学研究院林业新技术研究所,北京 100091;2. 南京林业大学家居与工业设计学院,南京 210037)

近年来,天然竹纤维因其具有高比强度和比模量、生长速度快以及可再生性和生态环境相容性等特点,被越来越多地用于制备绿色复合材料,以及应用于汽车内衬件等非主要受力部件中[1-3]。前期,本课题组已采用竹纤维与聚丙烯复合制备汽车内衬部件[2-5],然而这2种材料均属于易燃类材料,在汽车使用过程中具有很大的火灾隐患。因此,有必要对材料进行阻燃处理。

卤系阻燃剂对聚丙烯具有优异的阻燃效果,然而其在燃烧过程中会产生二恶英及卤化氢等[6-7]有害气体,在很多领域被严格限制使用。金属氢氧化物阻燃剂在燃烧时虽然不产生有害物质,但其阻燃效率低下,影响阻燃效果[8-9]。目前,常用的竹制复合材料阻燃剂有硼类和磷氮类阻燃剂[10-12]。三聚氰胺聚磷酸盐(melamine polyphosphate,MPP)是一种自膨胀型氮-磷阻燃剂,具有无卤、低毒等特点,并且还可以有效阻止滴落现象,制止火焰的传播和蔓延[13]。笔者之前采用MPP对竹纤维/聚丙烯复合材料进行阻燃处理,研究发现,单独添加MPP对复合材料的阻燃效果并不明显,当MPP添加量达到30%时,阻燃竹纤维/聚丙烯复合材料的极限氧指数(LOI)仅为24.3%[5]。协同阻燃作为解决单一阻燃剂阻燃效率低下的一种重要方法,越来越多地被应用于高分子材料的阻燃研究中[13-18]。程利萍等[13]将MPP和磷酸三苯酯(TPP)阻燃聚丙烯,固定MPP和TPP总含量为30份时,随TPP含量的增加,材料的拉伸强度呈减小趋势,阻燃性能先提高后下降,当MPP/TPP质量比为2∶1进行复配时阻燃性能最佳。果威等[17]采用MPP和次磷酸铝(AP)为阻燃剂,用于阻燃聚乙烯/木粉复合材料,研究表明,当MPP和AP的质量比为3∶2时,阻燃效果较优,LOI为29.6%,垂直燃烧(UL94)通过V0级。黄俊等[18]以MPP与金属氧化物协效阻燃聚丙烯,发现协效阻燃可使聚丙烯LOI从17. 4%升至31. 5%,UL94达到V0级。

二乙基次膦酸铝(aluminum diethylhypophosphite,ADP)是近年来开发的有机磷系绿色环保型阻燃剂。研究表明,单独使用ADP或将其与其他阻燃剂复配使用,均具有良好的阻燃效果[19-21]。蔡淑容等[21]将ADP和MPP复配阻燃三元乙丙橡胶,研究结果表明,ADP和MPP具有协同作用;当两者总添加量为30份、质量比为2∶1时,材料的LOI可达到36%,最大热释放速率下降50.2%,总热释放量降低25.9%,总烟释放量降低22.3%。

目前有关MPP和ADP复配应用于阻燃竹塑复合材料的研究较少。笔者采用不同配比的MPP和ADP作为阻燃剂应用于竹纤维/聚丙烯纤维复合材料中,研究MPP和ADP的质量比对复合材料力学和阻燃性能的影响,并探索其阻燃机理。

1 材料与方法

1.1 试验材料

毛竹(Phyllostachyspubescens)纤维(bamboo fiber,BF),长2~5 cm、直径100~200 μm,福建海波斯化学试剂有限公司;聚丙烯(polypropylene,PP)纤维,长6~8 cm,线密度1.111 g/km,日本高安株式会社。MPP,分子式为C3H6N6·x(H4O7P2),白色粉末,50%质量的粉末粒径≤2.5 μm,98%质量的粉末粒径≤30 μm,深圳凯米化工有限公司。ADP,白色粉末,分子式Al(PO2C4H10)3,平均粒径30 μm,山东秀诚化工有限公司。

1.2 复合材料的制备

将BF与PP纤维按质量比1∶1在无纺气流铺装工艺生产线(Airlayline 2, R+S TechnikGmbh有限公司,德国)进行开松、混合、铺装,得到蓬松三维交叉预制毡。将阻燃剂与预制毡人工混合,待体系达到均匀后,将混合后的材料放入300 mm×300 mm×4 mm模压框中,在180 ℃的热压机中模压10 min,然后转入冷压机中冷却定型,脱模,制得阻燃复合材料。复合材料配方见表1。阻燃剂的添加量既要考虑复合材料的阻燃性能,又要考虑力学性能,本研究中阻燃剂质量分数为30%。

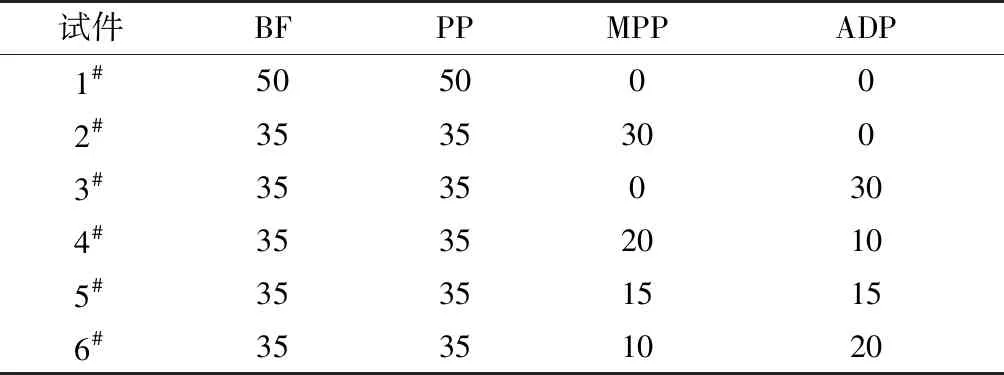

表1 复合材料的配方Table 1 Formula of composites %

1.3 试验方法

参照GB/T 1040.1—2006《塑料 拉伸性能的测定 第1部分:总则》测定拉伸强度。样条为1A型哑铃形标准样条,厚度为4 mm,窄部宽度为10 mm,拉伸速率为5 mm/min。

参照GB/T 9341—2008《塑料 弯曲性能的测定》测定样品的弯曲强度和弹性模量。测试速率5 mm/min,样条尺寸100 mm×10 mm×4 mm。

参照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》测定LOI,样条规格为100 mm×10 mm×4 mm。

阻燃性能采用锥形量热仪并参照ISO 5660-1:2015(E)“Reaction-to-fire tests-Heat release, smoke production and mass loss rate-Part 1:Heat release rate (cone calorimeter method) and smoke production rate (dynamic measurement)”测试,样品规格为100 mm×100 mm×3.5 mm,热辐射功率为50 kW/m2。

2 结果与分析

2.1 LOI分析

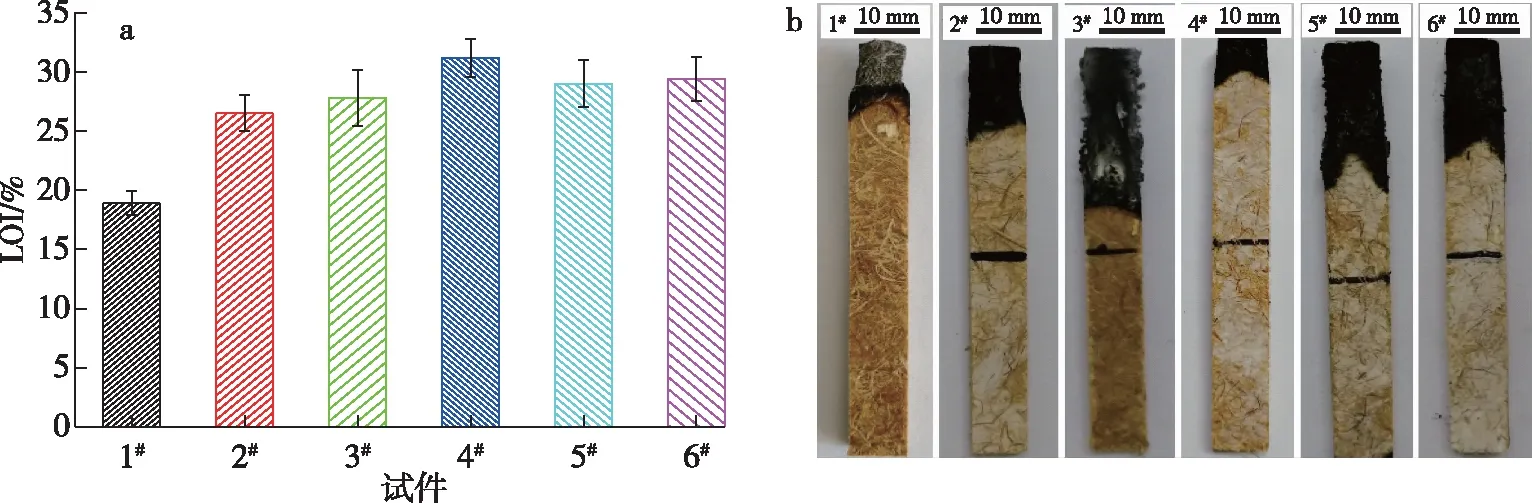

复合材料的LOI测试结果及燃烧后的情况如图1所示。未添加阻燃剂时,竹纤维/聚丙烯复合材料遇火极易燃烧,LOI为18.9%。燃烧过程中会产生熔滴现象,且样条的燃烧起始部分在火焰熄灭后,残留物易于掉落。这表明未添加阻燃剂时,竹纤维/聚丙烯复合材料极易燃烧,且燃烧后不能成炭。单独添加MPP或者ADP时,复合材料的LOI为26.5%和27.8%,复合材料的阻燃性能得到很大改善。单独添加ADP作为阻燃剂时,复合材料达到难燃级别,且燃烧过程中没有熔滴滴落。将2种阻燃剂同时添加到复合材料中,其LOI进一步上升,燃烧后的样条产生大量残炭,表明两者具有协同阻燃作用。因此,添加MPP和ADP能明显提高复合材料的阻燃性能。

通过改变2种阻燃剂的质量配比发现,当m(MPP)∶m(ADP)=2∶1时,LOI最大可达31.2%,比无阻燃剂复合材料提高了65.1%,比单独添加MPP和ADP分别提高了17.7%和12.2%,阻燃效果较优,其产生的炭层能够起到隔绝热量以及火焰传递,隔绝氧气,阻止可燃性气体挥发的作用,从而保护下方基材,表现出良好的阻燃性能。

图1 复合材料的LOI及燃烧后的情况Fig. 1 LOI of composites and the conditions after combustion

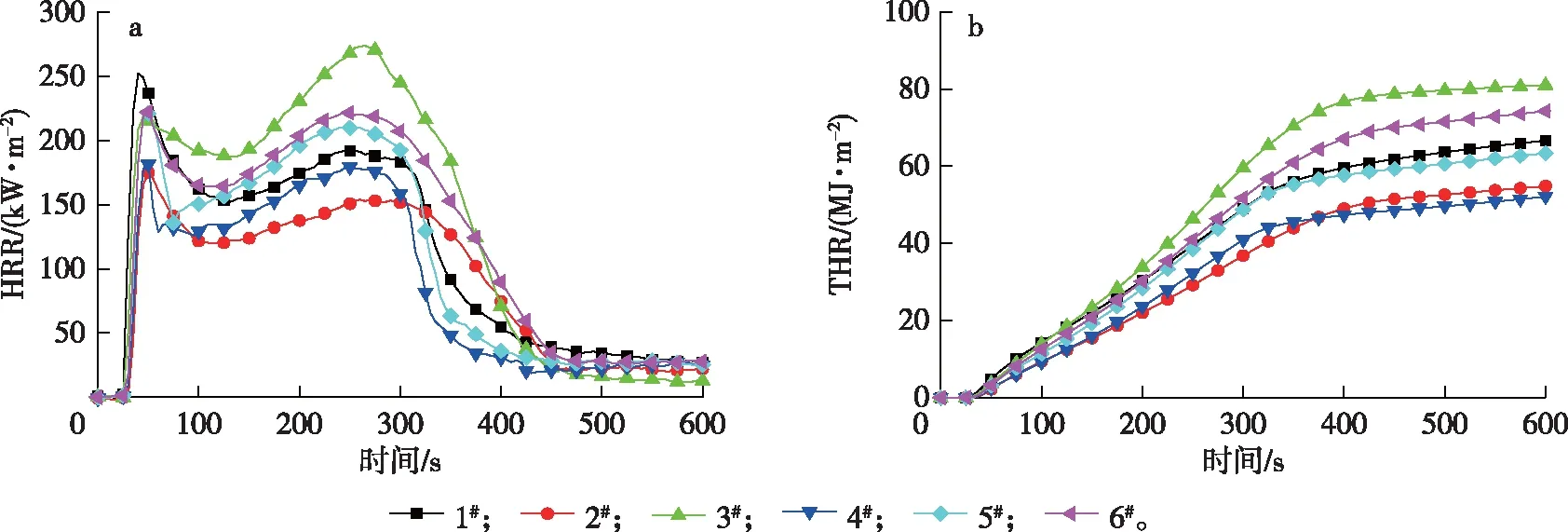

图2 复合材料的热释放速率和总热释放量Fig. 2 Heat release rate and total heat release of composites

2.2 锥形量热仪分析

2.2.1 热释放速率和总热释放量分析

复合材料的热释放速率(heat release rate,HRR)和总热释放量(total heat release,THR)曲线见图2,锥形量热仪测试结果见表2。从图2a中可以看出,复合材料的燃烧过程分为2个阶段,第1个阶段对应开始点燃过程,第2个阶段对应持续燃烧过程。结合表2可以看出,未添加阻燃剂时,复合材料的点燃时间为22 s,添加阻燃剂以后,所有复合材料的点燃时间都有所增加,表明MPP和ADP对竹纤维/聚丙烯复合材料具有阻燃效果。单独添加MPP作为阻燃剂时,竹纤维/聚丙烯复合材料的HRR峰值和THR大幅度降低;而单独添加ADP时,HRR峰值和THR不降反升,表明单独添加ADP对抑制复合材料的燃烧没有明显效果。

2种阻燃剂同时添加时可以看出,当m(MPP)∶m(ADP)=2∶1时,复合材料的HRR峰值、THR分别从无阻燃剂添加时的253 kW/m2和66.7 MJ/m2降低到197 kW/m2和52.1 MJ/m2,分别降低22.1%和21.9%,180 s内平均热释放速率也很低。这表明该阻燃剂配比协同效果较明显,复合材料的阻燃性能也较好,与LOI测试结果一致。

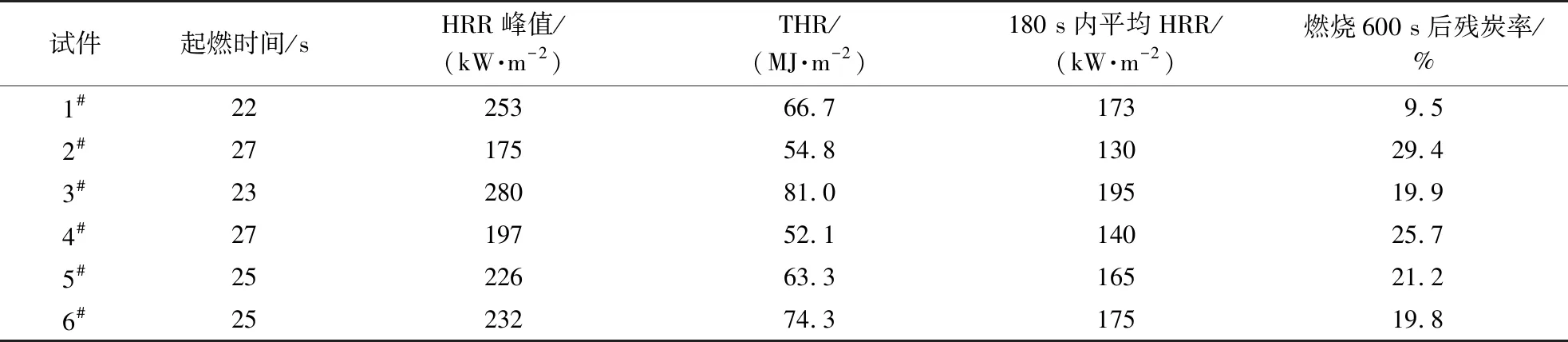

表2 复合材料的锥形量热仪测试结果Table 2 Cone calorimetric analysis results of composites

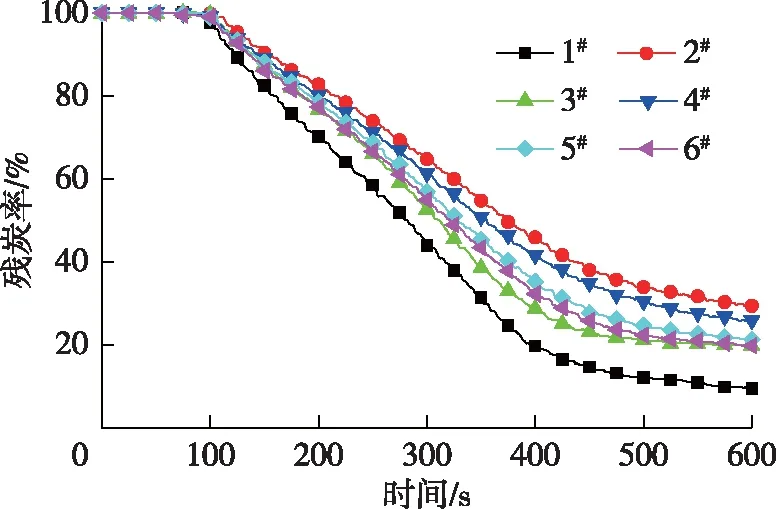

2.2.2 质量损失分析

复合材料的残炭率见图3。复合材料点燃后的质量损失越小,残炭率越高,燃烧效率越低。从图3可以看出,未添加阻燃剂时,竹纤维/聚丙烯复合材料在燃烧600 s后的残炭率为9.5%,表明该复合材料几乎完全燃烧,没有阻燃性能。添加阻燃剂后,残炭率明显上升。单独添加MPP时,残炭率最高达29.4%;单独添加ADP时,残炭率为19.9%,表明MPP更能抑制复合材料的燃烧过程。将两者复配添加到复合材料中,残炭率介于单独添加2种阻燃剂的残炭率之间。当m(MPP)∶m(ADP)=2∶1时,残炭率为25.7%,与单独添加MPP相似,而相比无阻燃剂复合材料提高了170.5%,表明该配方具有较好的阻燃性能。

图3 复合材料的残炭率Fig. 3 Residue char rate of composites

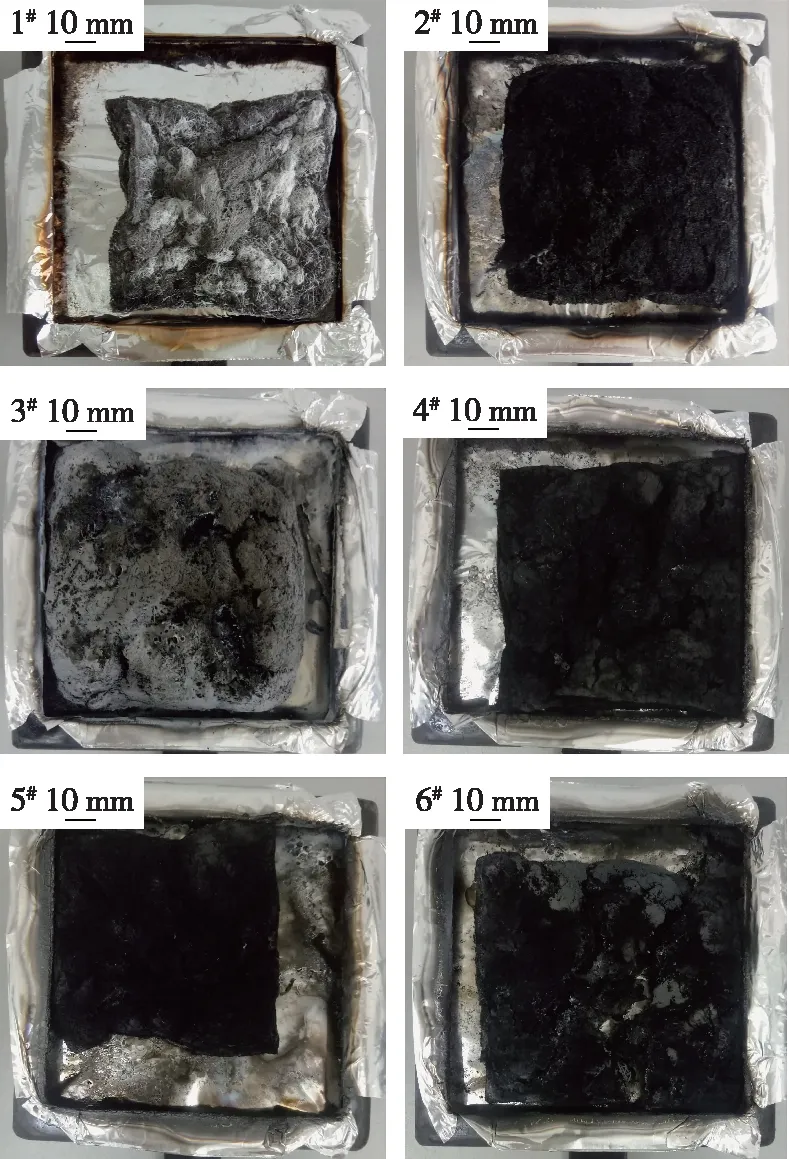

复合材料燃烧后的残炭见图4。图4可以较好地印证前面的分析,未添加阻燃剂的复合材料(1#试件)燃烧后,残渣为灰白色灰分,且不能成炭,表明竹纤维/聚丙烯复合材料燃烧非常完全。单独添加ADP时,燃烧后的残留物跟未添加阻燃剂的复合材料相似,燃烧相对比较完全,因此其HRR峰值和THR相对较高。而单独添加MPP或者将两者复配添加后,阻燃复合材料燃烧后留下大量残炭,且炭层质地较硬。

图4 复合材料的燃烧残炭Fig. 4 Residue char of composites after combustion

MPP主要通过气相方式阻燃。在火焰燃烧时,可降解成聚磷酸和NH3等物质,NH3稀释空气中的氧含量,降低材料燃烧的必要条件之一,起到隔氧、阻燃效果[5];而ADP 受热会分解产生PO·和PO2·自由基,可将火焰中的HO·和H·自由基捕获,形成更加稳定的自由基HPO·和PO·,抑制燃烧,此外,ADP还可以分解产生磷酸铝类物质,在固相中起到阻燃作用,从而有效抑制复合材料燃烧[21]。炭层的形成不仅可以起到隔热和隔氧的效果,而且还能够抑制热量传递进入复合材料内部,从而抑制复合材料进一步燃烧,降低其HRR和THR,提高复合材料的阻燃效果。

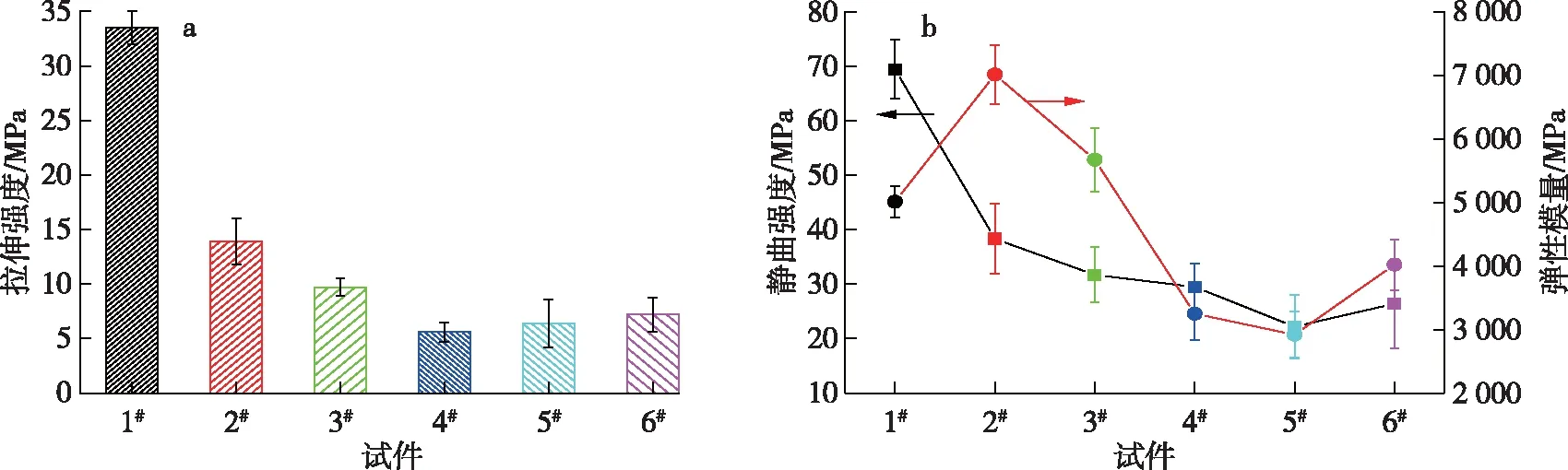

2.3 力学性能分析

MPP和ADP对竹纤维/聚丙烯复合材料力学性能的影响如图5所示。从图5中可以看出,添加阻燃剂时,复合材料的拉伸强度和静曲强度明显下降。单独添加MPP时,拉伸强度和静曲强度分别下降了58.5%和44.7%;单独添加ADP时,拉伸强度和静曲强度分别下降了71.0%和54.3%。进一步观察可知,与MPP相比,ADP阻燃剂的添加对拉伸强度和静曲强度的影响明显较大,这可能是由于ADP与复合材料界面相容性较差所导致的。将MPP和ADP同时添加到竹纤维/聚丙烯复合材料,复合材料的拉伸强度、静曲强度和弯曲模量进一步明显下降,这可能是由于2种阻燃剂与基体材料之间界面相容性较差所致。将2种阻燃剂同时加入复合材料中,有可能导致其相容性进一步恶化,从而大大降低复合材料的力学性能。

然而,弹性模量表现出不同的变化规律。单独添加MPP或者ADP时,弹性模量明显增加。这可能是由于阻燃剂的加入可将竹纤维/聚丙烯复合材料中的孔隙填满,提高复合材料的刚性,从而提升其弹性模量。将2种阻燃剂加入复合材料,弹性模量明显下降。这可能是由于两者同时添加导致的较差界面相容性会对弹性模量产生较大影响。

图5 复合材料的力学性能Fig. 5 Mechanical properties of composites

3 结 论

1)将MPP和ADP作为阻燃剂添加到竹纤维/聚丙烯复合材料中会对其力学、阻燃性能产生明显的影响。随着阻燃剂的加入,复合材料的拉伸强度和静曲强度明显下降,而阻燃性能明显上升。因此,MPP和ADP复配阻燃剂可以应用在汽车内衬部件、装饰材料等对阻燃性能要求高,对力学性能要求不高的领域中。

2)MPP和ADP具有协同阻燃效应,在燃烧过程中不仅在气相中具有阻燃作用,在凝聚相也会产生膨胀炭层,达到隔热隔氧,防止表面火焰进一步扩散的效果,起到防火和阻燃作用。

3)当MPP与ADP的质量比为2∶1时,复合材料达到较优阻燃性能,其LOI可达31.2%;与未添加阻燃剂的复合材料相比,HRR峰值、THR分别从253 kW/m2和66.7 MJ/m2降低到197 kW/m2和52.1 MJ/m2。

4)阻燃剂的添加对复合材料拉伸强度的影响比静曲强度更大,拉伸强度下降幅度更大。