分段空场嗣后充填采矿法集约化开采顺序优化研究

任卫东 范玉乾

(长沙有色冶金设计研究院有限公司,湖南长沙410019)

采矿方法是矿山安全生产的核心,采矿方法的选择直接决定了矿山生产运营过程中的效益及安全。现阶段随着国家政策的支持及矿山自我认识的提高,我国地下矿山采用充填法的比例逐渐提升。地下采矿对矿体的开挖过程其实就是地应力的释放过程[1-2],开挖岩体应力的释放使岩体应力进行了重新调整和分配,而充填方法的使用又使应力重新发生了变化,不同的采矿、充填过程即形成了不同的开采顺序,开采范围内的矿岩介质也就有了不同的变化过程,对未开采区域以及已充填的区域,就有不同的加载和卸载路径[3-4],即存在不同的应力场和位移场的变化。本项目通过采用数值模拟软件,依据摩尔—库伦破坏准则,通过采用分段空场嗣后充填采矿法的前提下对拟定的不同开采顺序进行数值模拟,分析不同开采顺序采场的应力及位移的变化情况,从而能选择适合矿山的开采顺序,为矿山实现集约化、规模化开采提供依据,对矿山的安全、高效、经济的回采有至关重要的意义,也为类似矿山的开采提供了借鉴。

1 工程概况

某矿床成因类型属接触交代高中温热液型矿床,矿体以铜铁矿石(矽卡岩)为主,矿体内夹石主要为大理岩,次为矽卡岩。顶、底盘围岩随矿体赋存部位不同而不同。矿体与大理岩的接触带部位的岩体强度相对较低,但接触影响宽度较小,而且结合比较紧密。矿体与花岗闪长斑岩的接触带条件较恶劣,岩体破碎,容易水解,稳定性最差。

矿山采用竖井开拓,有轨运输。矿山现阶段主要采用分段空场嗣后充填的采矿方法,其中:采场垂直矿体走向布置,长度为矿体水平厚度,中段厚度50 m,分段高度12.5 m。留顶柱和底柱,顶柱高5 m,底柱高8 m。在底柱内布置出矿进路,采用铲运机平底出矿底部结构。

2 数值模拟分析

2.1 数值模型的建立

本次数值模拟采用数值软件进行建模和网格化划分及后处理计算[5]。为方便建模和数值模拟计算,建模前做以下的假设[6]:①矿体和围岩为各向同性的连续介质,不考虑裂隙、节理和断层的影响;②忽略井巷工程对采场稳定性的影响;③只考虑重力对模型的影响,不考虑爆破振动、地震波及地下水的影响。

矿体主要为大理岩、灰岩等岩石组成,因此适用摩尔—库伦破坏准则。

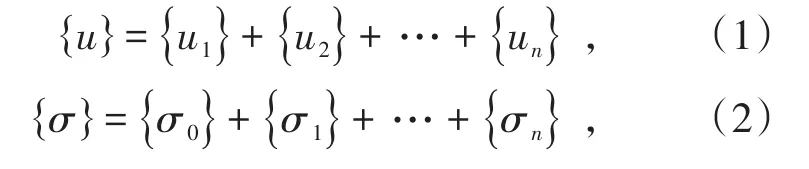

在分析时,首先进行矿床开采前的初始应力场[7-10]分析,最终开挖引起的位移和应力为各阶段步骤(各分步)引起的位移ui(i=1,…,n)与应力σi(i=1,…,n)之和,即:

式中,{σ0}为初始地应力。显然位移结果中不包括原岩应力状态下的位移值。

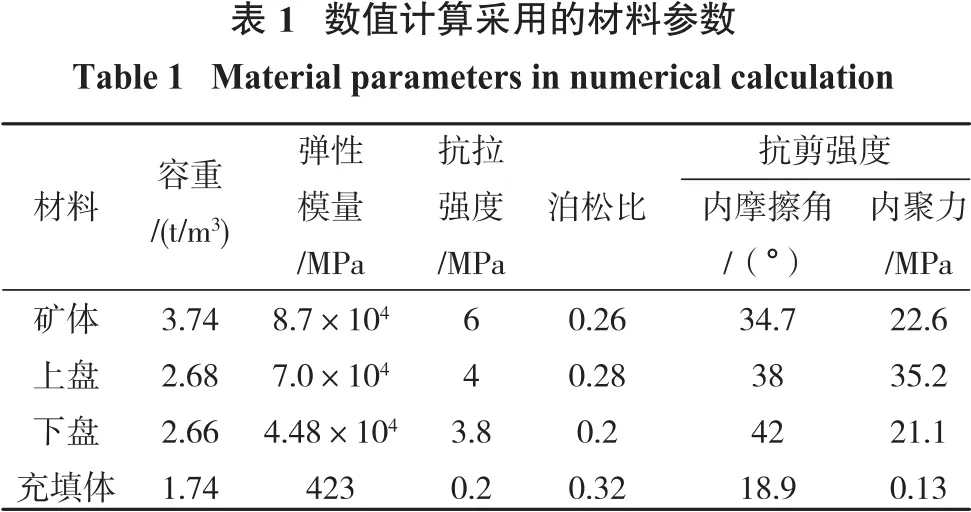

根据现场工程地质调查、室内岩石力学参数试验结果,数值计算采用的材料参数见表1。

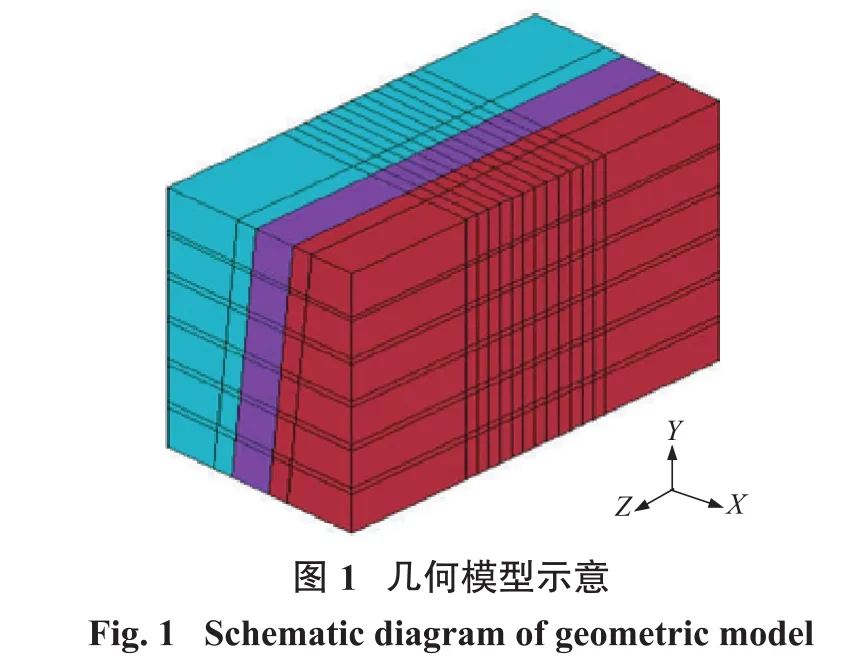

为研究不同中段回采顺序对采场稳定性的影响,对-270 m、-320 m、-370 m、-420 m4个中段的回采顺序进行数值模拟,共设计了2种回采方案:方案1(M-1):从上向下回采和方案2(M-2):从下向上回采。几何模型见图1所示。

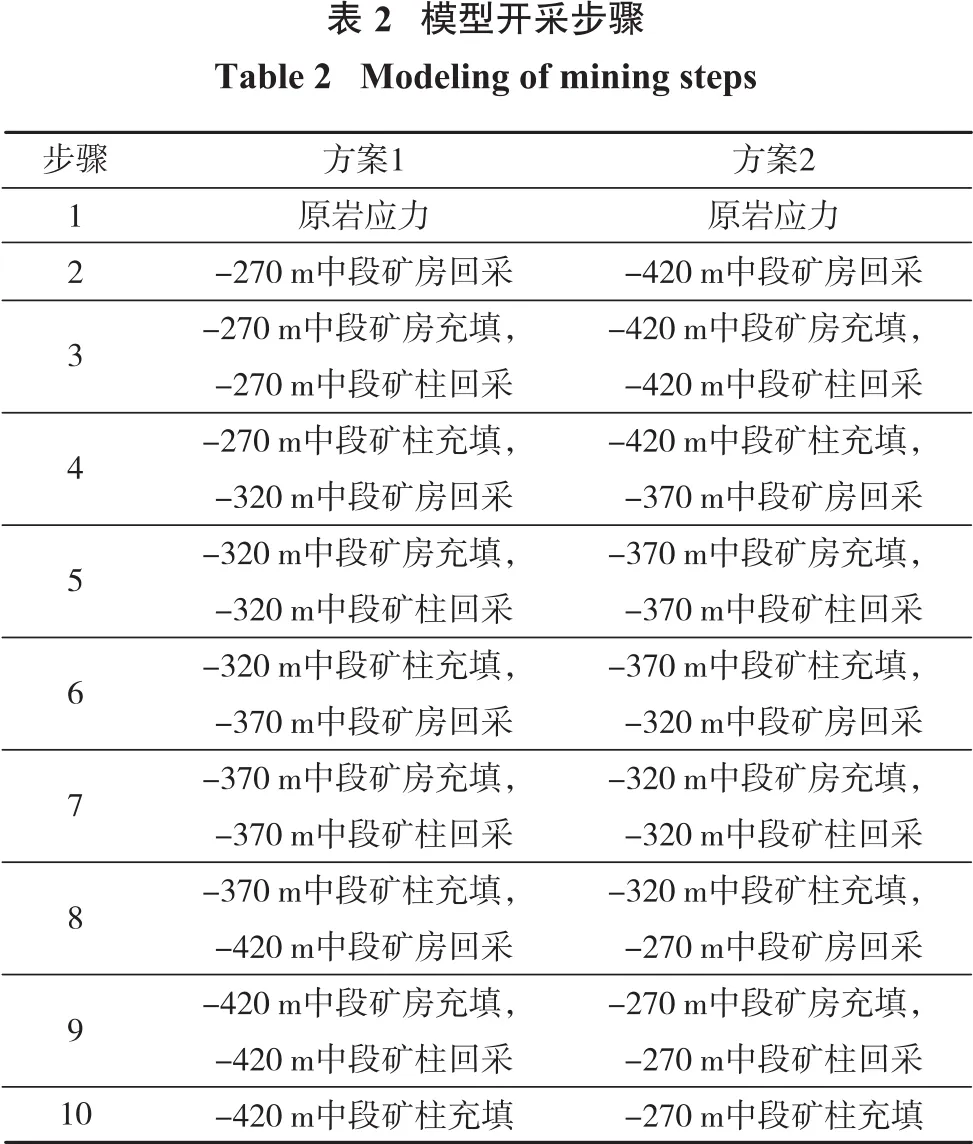

方案1、方案2模拟步骤如表2所示。

2.2 模拟结果分析

在采场回采顺序一致的条件下进行中段开采顺序的比较,计算结果从最大主应力、垂直位移2个方面进行分析,以此对采空区的稳定性提供定量依据。

2.2.1 应力分布状态的分析与比较

应力分布中,上盘岩体最大主应力和顶板主应力最为重要,因其对采场稳定性的影响最大。

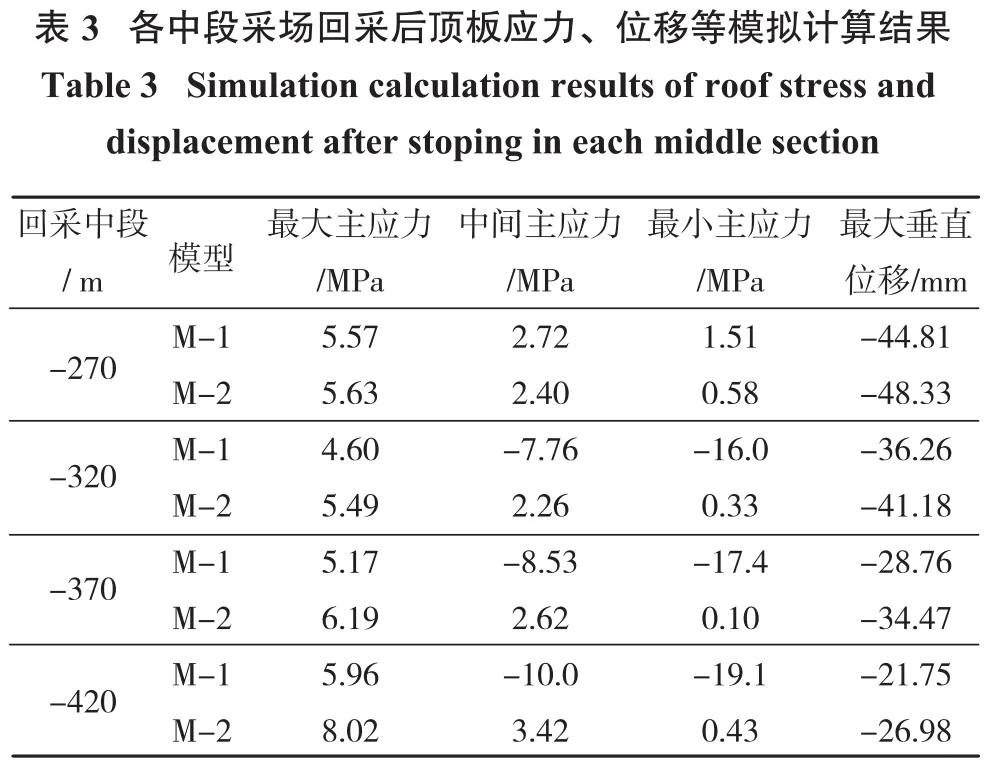

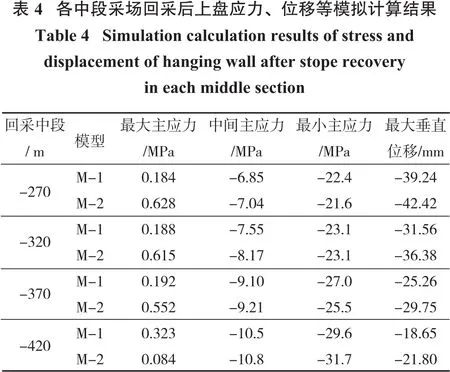

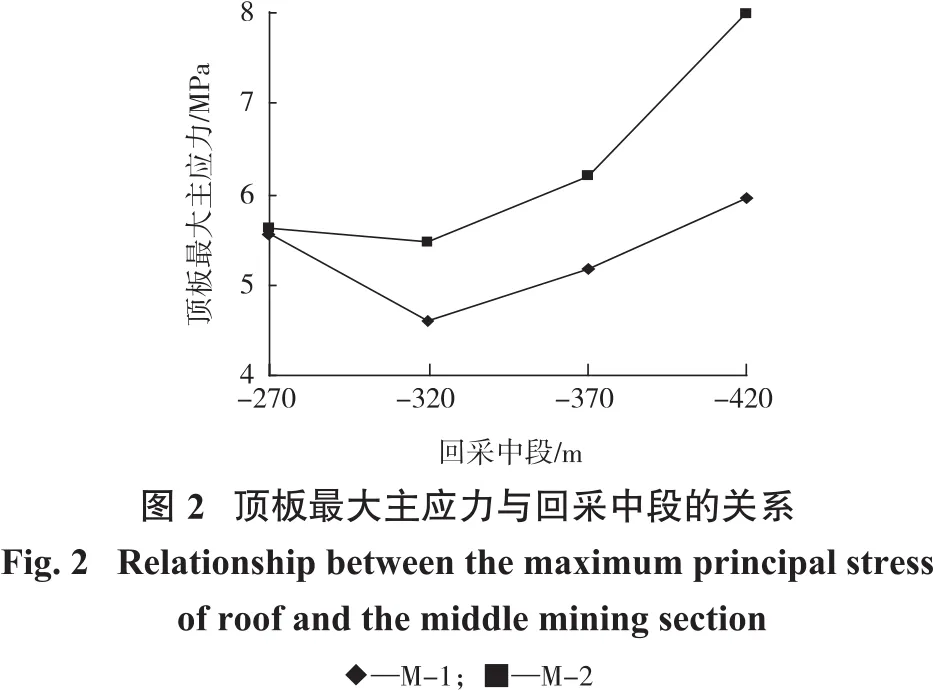

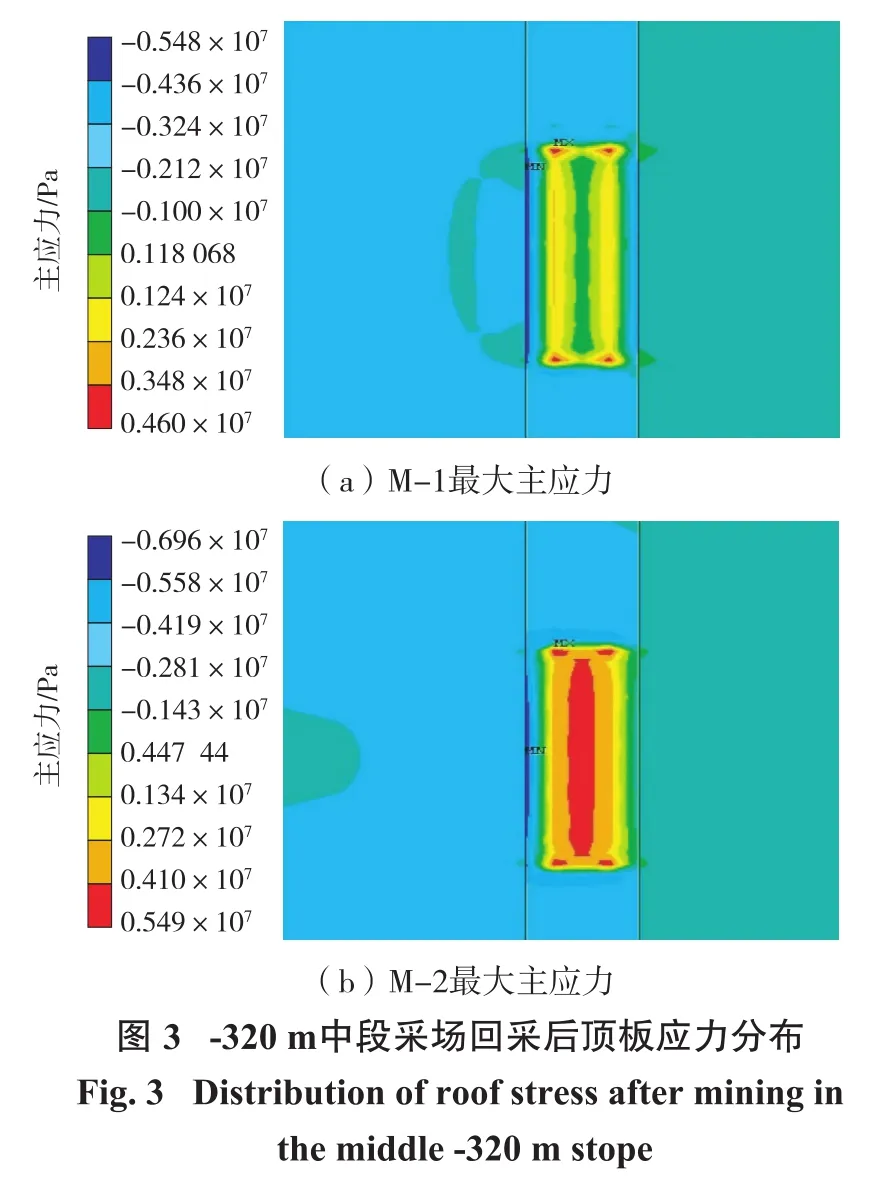

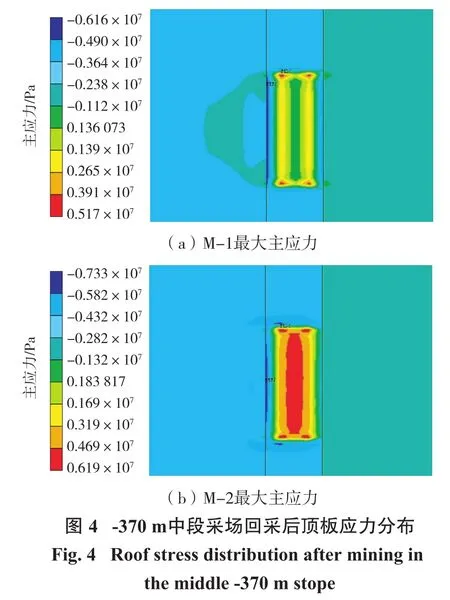

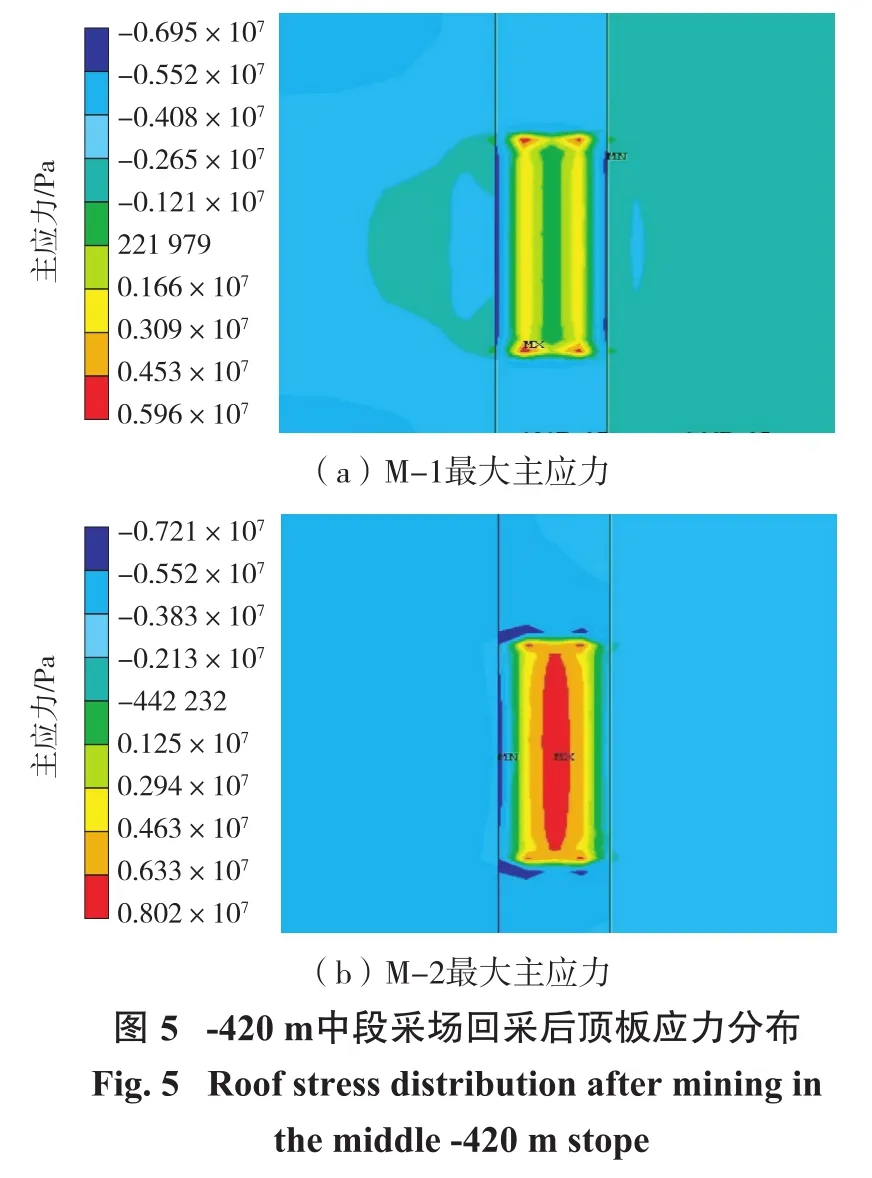

由表3、表4和图2~图5可知,对于采场顶板而言,在-270 m中段回采时,两方案采场顶板的主应力和集中应力差别不大;在-320 m、-370 m、-420 m中段回采时,采用从上至下的中段回采顺序(方案1),顶板最大主应力、中间主应力和最小主应力均较小,顶板最大主应力分别为4.60 MPa、5.17 MPa、5.96 MPa,均未超过矿体最大抗拉强度6 MPa,且拉应力区面积也小;而采用从下至上的中段回采顺序(方案2)时,在-320 m、-370 m、-420 m中段回采时,采场顶柱最大主应力分别为5.49 MPa、6.19 MPa(超过矿体最大抗拉强度6 MPa)、8.02 MPa(超过矿体最大抗拉强度6 MPa),且方案1较方案2分别小19.4%、19.7%、34.6%。需要注意的是:在采场两侧的端角处出现最大应力集中,而且最大主应力都是拉应力,过大的拉应力是造成顶柱垮塌的重要原因,方案2应力集中现象比方案1明显,且方案2在回采-370 m、-420 m中段时,顶板最大拉应力已超过矿体的最大抗拉强度,相比之下,方案1较优。对于采场上盘而言,在-270 m、-320 m、-370 m中段回采时,采用从上至下的中段回采顺序(方案1),顶板最大主应力、中间主应力和最小主应力相对较小,尤其是顶板最大主应力,其大小分别为0.184 MPa、0.188 MPa、0.192 MPa;而采用从下至上的中段回采顺序(方案2)时,采场顶柱最大主应力分别为0.628 MPa、0.615 MPa、0.552 MPa,且方案1较方案2分别小241%、227%、188%。而在-420 m中段回采时,由于-420 m中段是方案2的首采中段,上盘最大主应力相对方案1小,而中间主应力和最小主应力仍然比方案1大,总的来说,方案1较优。

注:表中压应力为“-”,拉应力为“+”;垂直位移为“-”,表示沿Y轴负方向,反之为“+”。

2.2.2 位移分布状态的比较

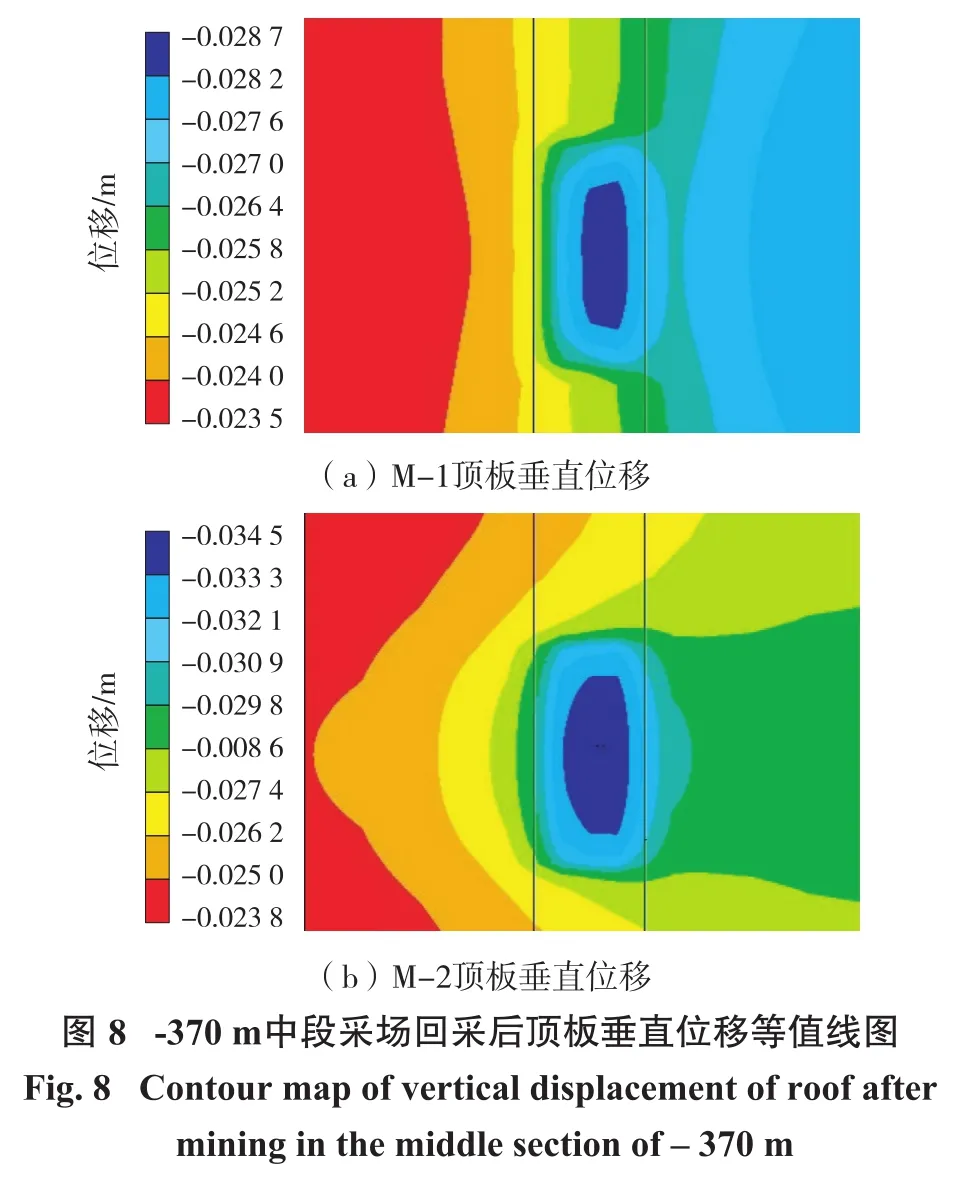

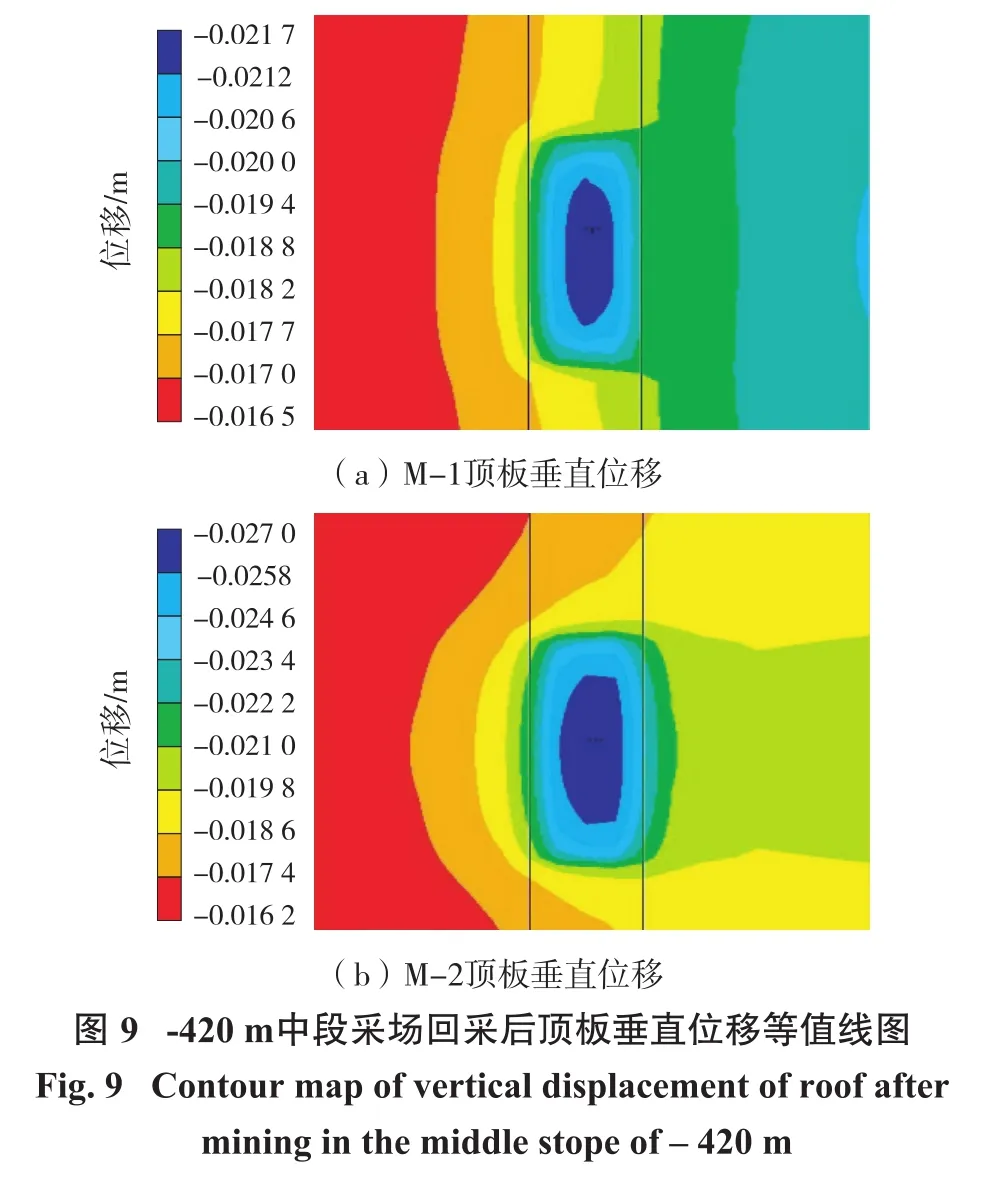

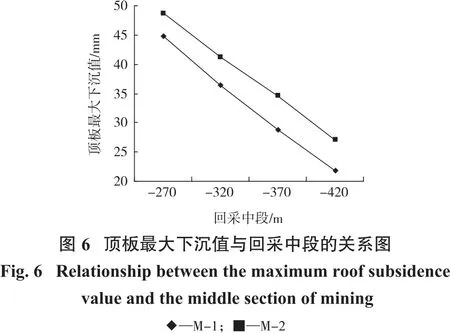

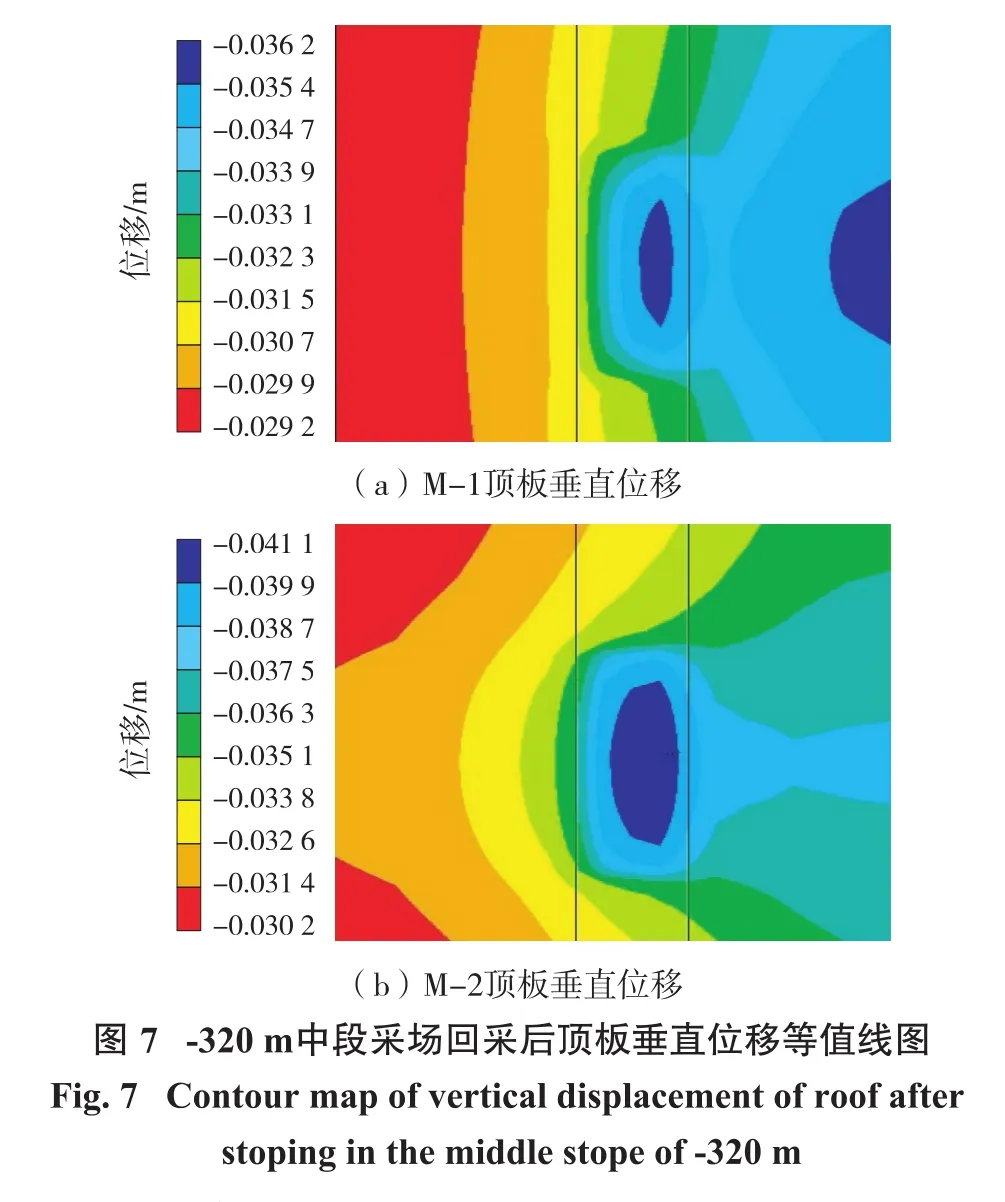

由表3、表4和图6~图9可知,对于采场顶板而言,在-270 m、-320 m、-370 m、-420 m4个中段回采时,采用从上至下的中段回采顺序(方案1),顶板最大垂直位移均较小,分别为-44.81 mm、-36.26 mm、-28.76 mm、-21.75 mm,而采用从下至上的中段回采顺序(方案2)时顶板最大垂直位移分别为-48.81 mm、-41.18 mm、-34.47 mm、-26.98 mm,方案1较方案2分别小8.9%、13.6%、19.9%、24%;对于采场上盘而言,同样,方案1的上盘最大垂直位移也均比方案2小。很明显,由顶板和上盘的最大垂直位移的比较,方案1优于方案2。

3 结论

本项目结合某矿山所采用的分段空场嗣后充填法所采用的采场结构参数,拟定了2种回采顺序,通过数值模拟方法,对2个方案模型的应力、位移等分析可知,采取从上向下的中段回采顺序,各中段均处于较低的应力状态,对安全高效开采非常有利;相反,若采取从下向上的中段回采顺序,在开采初期,采场受力状态较差,由于处于高应力状态,顶板较易产生冒落,甚至于发生岩崩,从而危及采场回采安全。故宜采取从上向下的中段回采顺序。由于不同矿山矿岩类型和采用的采矿方法不一样,因此本项目得出的结果也并不一定适合其他矿山,但通过建立矿体几何模型,通过数值模拟手段比较直观地模拟回采过程及采场应力及位移的变化,可为类似矿山提供借鉴。