盾构在机场下方富水砂卵石地层带压换刀施工技术

揭定前

(中铁建大桥工程局集团第二工程有限公司,广东 深圳 518000)

1 工程简介

1.1 工程概况

成都地铁10号线二期工程土建1标由两个盾构区间构成:双流西站~2#风井盾构区间、2#风井~机场2航站楼站盾构区间。后者左线长4171.012m,右线长4061.572m,依次下穿机场滑行跑道、国航维修基地后到达1#风井进行检修换刀,二次始发后依次下穿中航货站作业棚和900m停机坪区域、173号登机廊桥、G指廊,到达双流机场2航站楼站。盾构区间穿越地层主要为砂卵石和中等风化泥岩,地下水富集。

在下穿900m停机坪区域时,为保证盾构刀具正常工作和降低掘进风险,以保证停机坪下的沉降要求,需在合适的位置进行检刀换刀,而机场停机坪下方无法采用常规的常规的“降水+地层加固”方法进行,故采用带压开仓的方法进行检刀换刀。

1.2 带压开仓位置选取

带压开仓位置选取在拼装环号1283环处,刀盘切口里程ZDK11+11581.211,此处盾构机盾尾离开联络通道6m,刀盘离机场行车道3.5m,选取原因如下:

1)盾体所处位置地面为机场地面服务车辆停放处,目前已打围施工,打围持续时间满足带压开仓换刀期间,方便带压开仓过程和结束后的地面应急处置;2)此处避开了机场地面的管线和高杆灯等;3)盾构机已连续掘进通过联络通道,避免了带压开仓对后续冷冻法联络通道施工地层的影响。

1.3 带压开仓处地质条件

带压开仓处洞身所处地层主要为3-5-3中密卵石土地层,并存在砂层。拱顶埋深19.45m,拱顶至水位线深度为11m,渗透系数k约为0.027~2.01m/d,平均为0.44m/d。

2 土仓压力确定

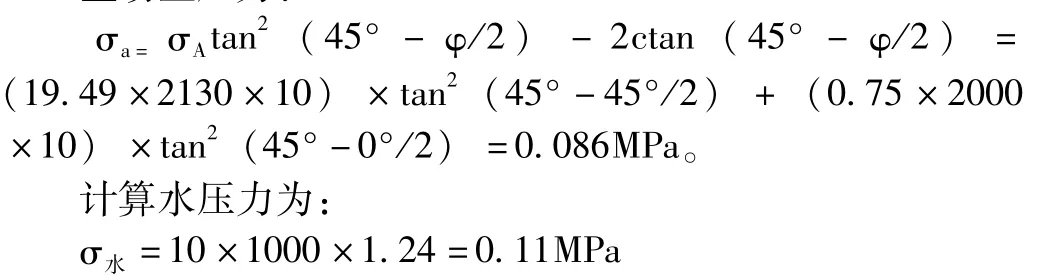

顶部开挖面至地表主要为砂卵石地层少量粘土层,深度为19.49m;顶部开挖面至地层水位线深度为11m;经改良的碴土浮重密度为2000kg/m3,内摩擦角φ=0°;原状地层土体浮重密度为2130kg/m3,原状地层内摩擦角φ=45°,水的密度为1000kg/m3,粘聚力c=0。

计算土压力为:

主动土压力:

主动水土压力:

故本次土仓保压设定为2.0bar。

3 施工工艺流程

3.1 停机准备

1)渣土改良,为便于螺旋输送机排渣并形成泥膜效应,盾构机在掘进1279、1280、1281、1282时同时使用泡沫剂和膨润土对渣土进行改良,具体为泡沫六路全开每路流量20L/min,膨润土流量为25L/min。

2)同步注浆,为保证管片背后气密性效果良好,管片背后必须填充密实且同步注浆必须填充饱满,将停机前10环的同步注浆量控制在6m3(比正常掘进段多注约1m3)。

3)双液浆环封,为防止盾构机后方的水因浆液填充不实等原因汇入土仓,在盾尾后方采用双液浆环封形成之水环[1]。盾构机在掘进1281环时开始在1274环进行双液浆环封,连续环封4环(1274、1275、1277、1279),边掘进边注,1182环掘进完成,1179环封完成。注浆顺序为先底部再两侧最后顶部,注浆孔位梅花型间隔错开。水泥水玻璃双液浆配比为水泥浆 (水泥:水):水玻璃溶液 (水玻璃:水) =3(1:1):1(1:1)。同时,1182环掘进完成后在盾尾注入3m3膨润土,以防止停机过程盾尾被同步浆液和双液浆包裹。

4)克泥效注入,为进一步防止后方汇水和减少盾构机被双液浆和同步浆液包裹固结的风险,同时防止长时间停机和换刀过程中刀盘转动造成盾体上方土体沉降,在盾体上方注入克泥效。盾构机在掘进1281环、1282环时,连续两环在中盾上方径向孔连续注入克泥效,注入量为400kg/m3,每个径向孔的注入压力要达到4bar。

3.2 渣土置换

双液浆环封及克泥效注入达到要求后,开始用土仓隔板上部11点位球阀往土仓内注入高密度膨润土进行渣土置换,注入膨润土使土仓压力达到3bar,用螺旋输送机往外排渣,同时持续往土仓内注入高密度膨润土。置换过程土仓压力≥2.0bar,当<2.0bar时立即暂停出渣,待土压上涨到3.0bar后再恢复出渣,当螺旋口渣土膨润土含量增大,达到60%停止出渣,以0.6r/min的速度转动刀盘一圈,并记录刀盘转向,再次用螺旋出渣,直到膨润土含量增大到60%左右停止出渣,渣土置换完成。置换过程对出渣量进行统计便于后期回填仓量计算[2]。

3.3 盾构机后退

为方便盾构刀具的更换,将盾构机往后退8~10cm,此过程在拼装模式下操作,首先将不带传感器的油缸回收2cm,然后用遥控器循环点动回收带传感器的4根油缸,让盾构机后退,同时持续往土仓注入高密度膨润土让土仓压力保持在2.0bar以上(土仓压力降得过快可暂停回收油缸,待压力恢复到3bar再进行),当盾构机后退量达到2cm后把不带传感器的油缸收回2cm,再用遥控器循环点动回收带传感器的4根油缸,让盾构机后退,4个循环后盾构机后退8cm完成。

3.4 泥膜建立

盾构机后退完成后持续往土仓内注入高密度膨润土进行护壁渗透,当压力达到3bar时停止注入,静置渗透后压力会逐渐降低降到2.8bar左右,再继续注入膨润土。同时安排人员排查盾尾、螺旋、铰接、地面是否存在渗漏现象。

3.5 气体保压实验

1)膨润土置换,膨润土护壁渗透完成后开始进行气体置换膨润土:用注浆管将土仓壁上4点为和8点为球阀连接至浆液车,然后将空气平衡系统压力设定在3.1bar(避免土仓压力高,打开闸阀时膨润土反向进入平衡体统管路,造成堵塞),缓慢打开土仓壁平衡系统闸阀,查看平衡系统工作情况,同时开始记录空压机加载和卸载时间。打开土仓壁上两个球阀开始置换膨润土,放膨润土球阀的开度以土仓压力能稳定在3.1bar为宜。当球阀放出的全是气体则置换完成,打开人闸旁边的土仓压力监测表球阀,正常压力显示为3.1bar。

2)保压实验,膨润土置换完成后进行保压试验:将平衡系统压力缓慢调至2.0bar,整个试验过程为2h,过程中土仓压力无波动,空压机加载和卸载时间稳定,则保压实验成功满足开仓条件。

3.6 过程管控

开仓前再次清点进仓的工具,进仓人员到位后对本仓需要完成的工作和注意事项进行交底,所有管理人员根据分工到位到岗,安全管理员通过气体检测口对舱内气体情况进行监测确认后,进仓人员进入人仓,关闭人仓门开始加压,加压速率为0.1MPa/mim。加压完成后,进仓人员打开土仓闸门旁边压力平衡球阀和观擦口球阀,确认土仓内是否有水,确认无水完成后缓慢打开土仓闸门,观察掌子面情况稳定则开仓成功。

仓内作业过程中随时关注和询问舱内情况并记录,通过摄像头监督仓内情况和检刀、换刀情况、螺栓复紧情况。空压机记录员每10min记录一次空压机加载和卸载时间,随着时间的推进加载时间会慢慢变长,保持时间会慢慢变短,当加载时间>1min,或保持时间<10s时建议重新建立泥膜。

每组作业人员进仓时间为5h,进仓加压过程30min,工作时间3h,减压出仓过程90min。减压和加压过程严格按照规范要求进行。

4 填仓复推

检刀换刀工作结束后人员和换刀机具撤出土仓和人闸,根据进仓机具清单对进行核对,避免长大的工具例如撬棍等遗落土仓内卡进螺旋。确认完毕后通过膨润土注入管路,向土仓内注入惰性浆液以填充,注入压力需>2.0bar,当回填充方量>之前的出渣方量约0.5m3时关闭保压平衡系统球阀,继续注入惰性浆液至土仓压力稳定在2.0bar,停止注入。待车辆及掘进材料准备到位后开始推进,推进过程中加强地面检测。

5 结语

经过本次带压开仓检刀换刀,为后续停机坪等风险源的穿越提供了设备保障,也成功尝试了高密度膨润土在大埋深、高水压、富水砂卵石地层中作为泥膜护壁材料的应用。