催化氢化联合SFC制备β-细辛醇工艺研究

孙 颖,李 斌,樊沛楠,刘 佩,白育军,刘大伟,李 霞,白亚军,4,郑晓晖

1. 西北大学生命科学学院,陕西 西安 710069;

2. 陕西省食品药品监督检验研究院,陕西 西安 710065;

3. 江苏汉邦科技有限公司,江苏 淮安 223200;

4. 西北大学化学与材料科学学院,陕西 西安 710127;

β-细辛醇(顺式2,4,5-三甲氧基苯基丙烯醇,化学结构见图1中1a),先后发现于传统中药金钱蒲(Acorus gramineusSoland,Araceae)[1]与传统中药石菖蒲(Acorus calamusvar.angustatusBesser)中[2]。2015年,Cartus等[3]报道该化合物为β-细辛醚在肝微粒体中的代谢产物。近期研究表明,β-细辛醇具有显著的神经细胞保护作用[2]。2014年,本课题组报道了α-细辛醇(反式2,4,5-三甲氧基苯基丙烯醇,化学结构见图1中1b)作为α-细辛醚的代谢产物具有更好的抗癫痫活性[4]。考虑到传统中药石菖蒲中β-细辛醚含量显著高于α-细辛醚[5],且具有较好的镇定与降温活性[6],推测β-细辛醇也具有相类似的生物活性及较低的毒性。由于天然提取获得β-细辛醇较为困难,故本工作将采用化学方法研究β-细辛醇的制备工艺。

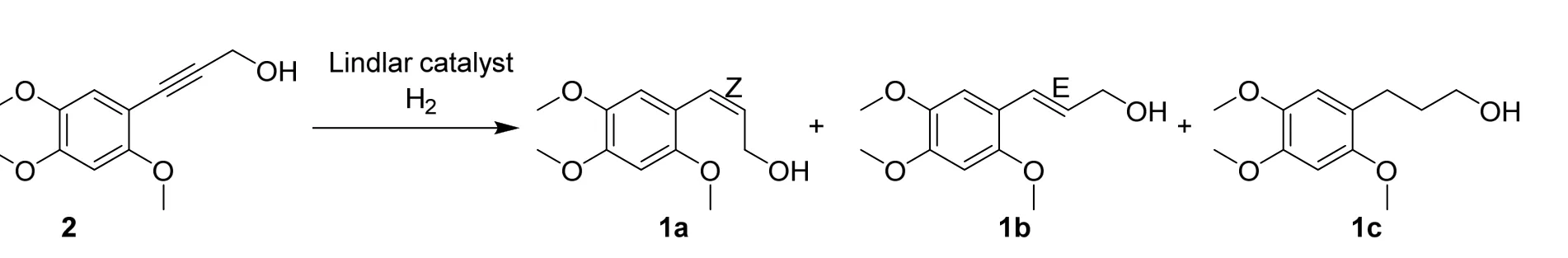

通常直链烯键化合物的反式构型较顺式构型稳定。利用Knoevenagel反应及酯的还原可高产率获得α-细辛醇[7-8],但难以高产率获得β-细辛醇。本课题组尝试以2,4,5-三甲氧基苯甲醛为原料经Wittig反应生成相应的肉桂酸酯衍生物,再经还原得到α-与β-细辛醇混合物,其中α构型和β构型比大于2:1。因此,该法也不适于β-细辛醇放大合成。考虑到炔烃的Lindlar催化加氢是制备顺式烯烃的有效方法[9],故本工作以2,4,5-三甲氧基苯基丙炔醇(细辛炔醇见图1中2)为原料,经Lindlar催化加氢获得以β-细辛醇为主的还原产物,并利用超临界流体色谱法(SFC)[10]高效分离α/β-细辛醇顺反异构体,从而获得高纯度β-细辛醇。具体合成路线见图1。

图1 Lindlar催化氢化细辛炔醇制备β-细辛醇合成路线及反应副产物Fig.1 The synthesis of β-asaronol by catalytic hydrogenation asaronyl alcohol with Lindlar catalyst/hydrogen system and reaction byproducts 2: 3-(2,4,5-trimethoxyphenyl)prop-2-yn-1-ol; 1a: β-asaronol; 1b: α-asaronol; 1c: 3-(2,4,5-trimethoxyphenyl)propan-1-ol

1 实验部分

1.1 合成方法

细辛炔醇与α-细辛醇及二氢细辛醇(对照品)均实验室自制;Pd/BaSO4(钯的负载量为5%,质量分数),Pd/CaCO3[Lindlar催化剂,钯的负载量为5%(质量分数),该催化剂经Pb(OAc)2钝化处理],Pd/C(钯的负载量为5%,质量分数,含水50%)购自陕西开达;喹啉购自百灵威;纯化硅胶购自烟台江友;其他溶剂购自国药。

250 mL不锈钢压力釜中,依次加入细辛炔醇,溶剂与一定比例的钯催化剂(或含抑制剂),分别在不同温度(5~60 ℃),不同压力条件下(常压至1 MPa),使用分析型超临界流体色谱系统跟踪反应。泄压(氢气),过滤催化剂(回收再利用),滤液减压浓缩,待制备分离。

1.2 SFC分离纯化

分析型SFC设备采用江苏汉邦科技有限公司的NS8001系统(泵:Hanbon NP 7001,检测器:Hanbon NU 3000),测试条件:色谱柱Chiralpak AD-RH(4.6 mm×150 mm×5 μm),改性剂为H3PO4-MeOH(H3PO4体积分数为0.5%,H3PO4-MeOH与CO2体积比为20:80),流速为3.0 mL/min,背压为16 000 kPa,柱温为40 ℃。

制备型SFC设备采用江苏汉邦科技有限公司的NS8002系统,色谱柱为纳微UniChiral OZ-5H(21.2 mm×250 mm×5 μm),分别对背压、添加剂、改性剂、柱温以及上样量进行优化,得到最佳分离条件。

1.3 表征与分析

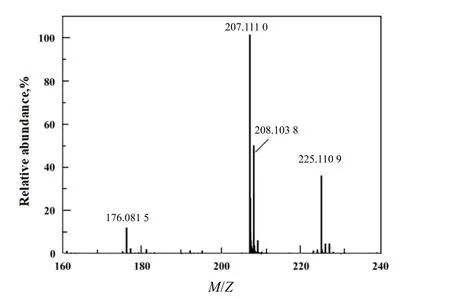

采用上海易测仪器设备有限公司(WRS-1B)熔点仪测定样品的熔点,其值为58.2~59.9 ℃;采用美国安捷伦公司HPLC1260-MS6520型液相-质谱联用,质谱检测条件为电喷雾离子化法(ESI),检测模式为正离子模式,干燥气(N2)流速为10 L/min,干燥气温度为350 ℃,电喷雾压力为310 kPa,毛细管电压为3 500 V,裂解电压为 135 V;采用瓦里安Gemini 2000(600 MHz)核磁共振仪进行分析。

2 结果与讨论

2.1 产品分析

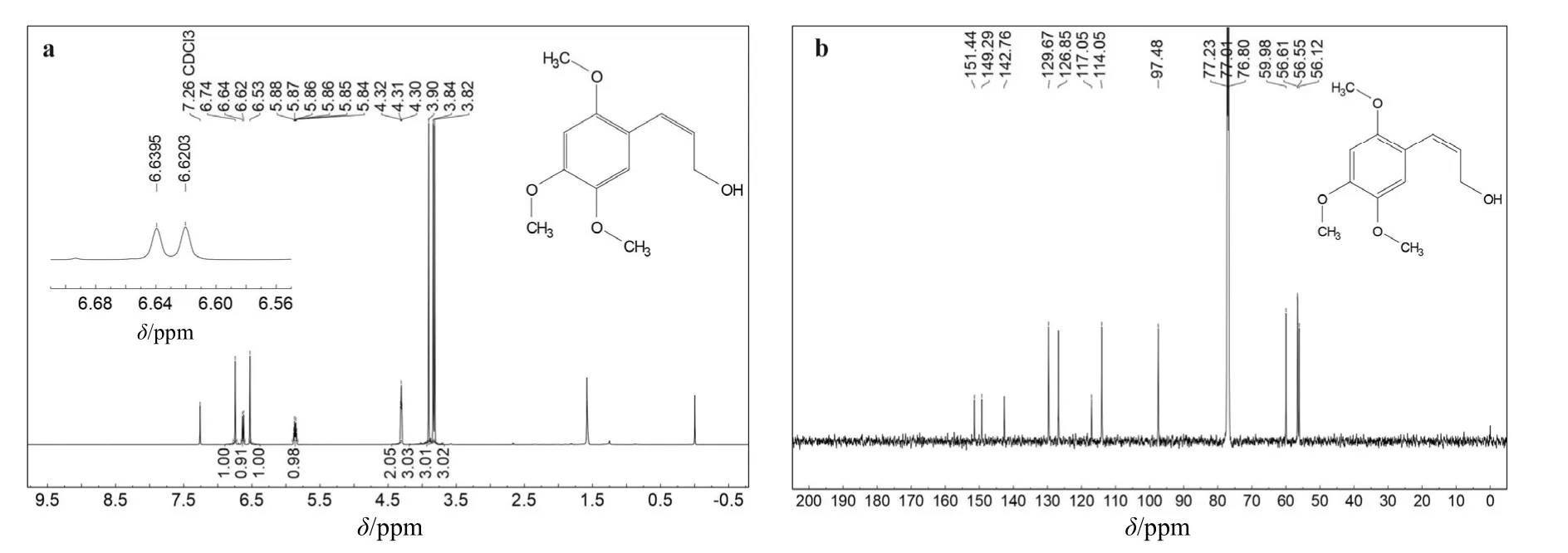

10 g细辛炔醇经优化条件后(硫酸钡钯作催化剂,与细辛炔醇的质量比为0.2:1,甲醇作溶剂,室温,常压,反应4 h)反应,得粗品9.8 g,原料转化率99.5%,β-细辛醇占86.5%。其中,顺反细辛醇质量比为9.5:1;经SFC分离纯化,得β-细辛醇7.5 g,纯度99.4%(图9c),色谱纯化产率为88.2%,总产率为75.5%。重复做3次,顺反细辛醇比例为(9.5~9.7):1,纯度大于99%,色谱纯化产率为88%~94%,总产率为74%~81%。分离出的α-细辛醇及二氢细辛醇经核磁、质谱鉴定与文献[11-12]一致。其中,β-细辛醇核磁氢谱(见图3a)显示烯键上两个氢的化学位移值分别为6.64(C7H =)与5.87(C8H =),并由化学位移计算得耦合常数(J)为11.5,证实该烯键为顺式构型[13-14]。此外,β-细辛醇质谱:[M+H]+225.110 9(图2),氢谱(图3a),碳谱(图3b)与文献[15-16]报道一致。

图2 β-细辛醇的质谱图Fig.2 MS spectrum of β-asaronol

图3 β-细辛醇的核磁共振图谱Fig.3 1H and 13C NMR Spectroscopy of β-asaronol

2.2 催化剂的影响

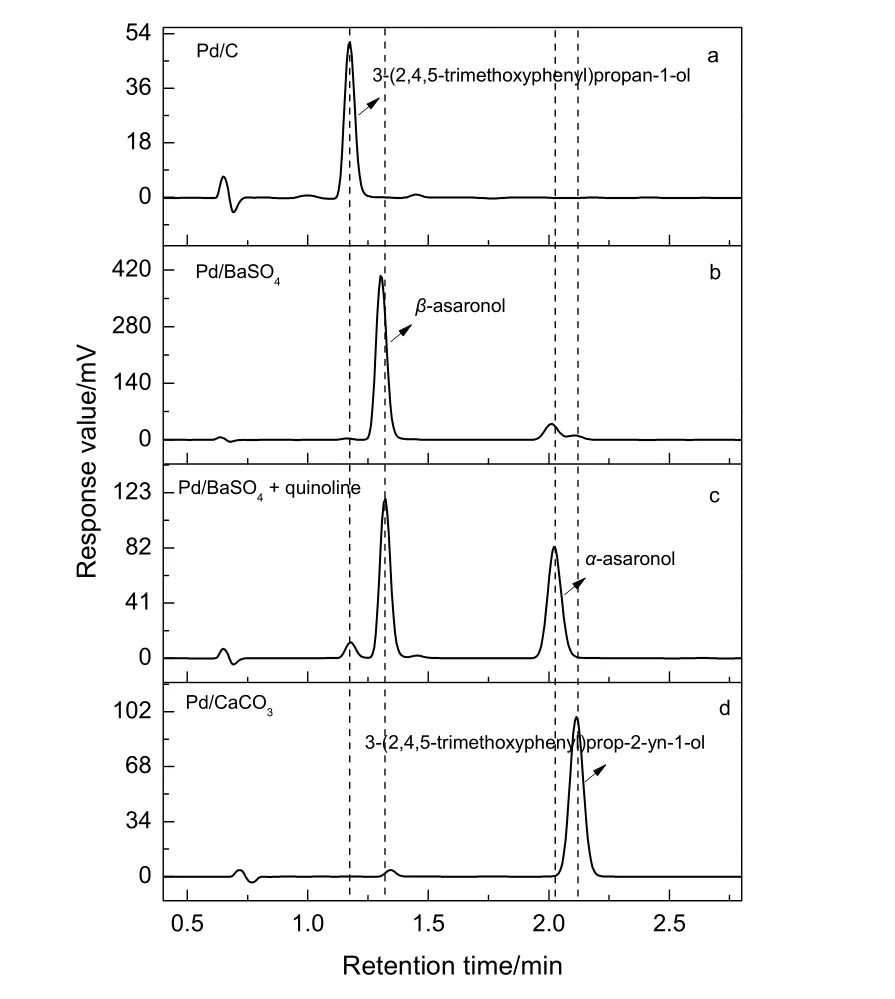

2.2.1 催化剂种类的影响

催化剂种类对反应的选择性有较大的影响。分别选用Pd/C、Pd/BaSO4、Pd/BaSO4加喹啉以及Pd/CaCO3各10%(相对于细辛炔醇的质量分数)为催化剂,在甲醇中,于室温常压(氢气)下,反应4 h,考察催化剂种类对反应选择性的影响,SFC分析结果如图4所示。由图可知,Pd/C作为催化剂不具反应选择性,主要产物为化合物二氢细辛醇(图4a)。Pd/BaSO4催化效果最好,顺式产品β-细辛醇所占比例可达87%,反式产品α-细辛醇占10%,二氢细辛醇占1%(图4b)。与文献报道相反[17-18],喹啉未钝化Pd/BaSO4的催化活性,反而有活化催化剂的效果,使得反式产品α-细辛醇与二氢细辛醇均大幅度增加(图4c)。Pd/CaCO3催化活性最低,产物β-细辛醇含量低至1%(图4d),说明Pb(OAc)2抑制催化能力较强。

图4 催化剂种类对反应选择性比较Fig.4 Comparison of catalyst types on reaction selectivity

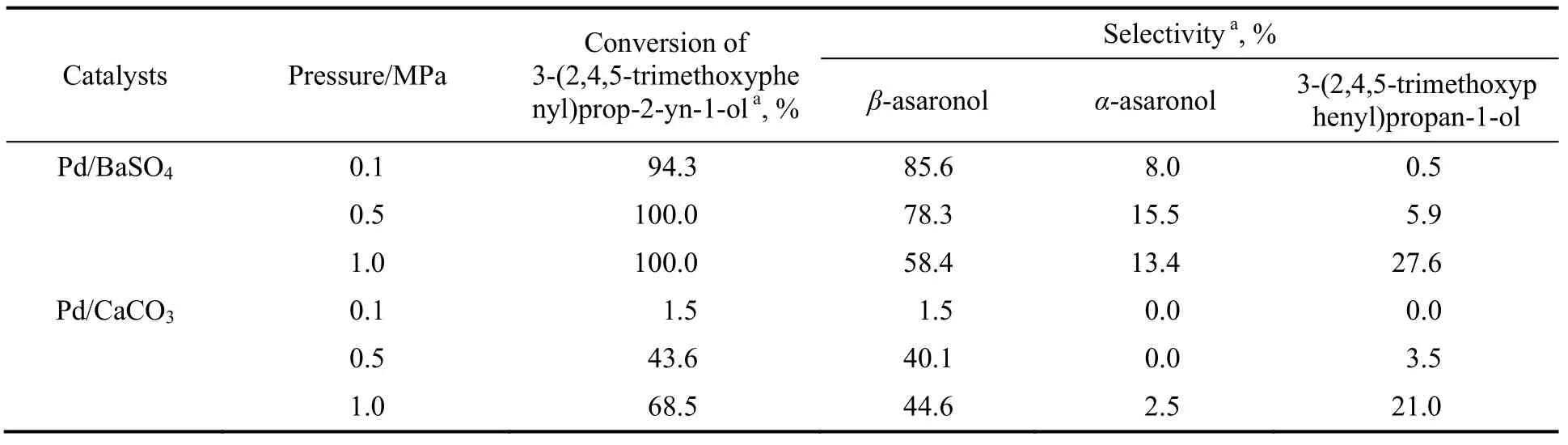

选择Pd/BaSO4与Pd/CaCO3为催化剂,考察反应压力对反应进程及顺反比例的控制问题。在催化剂和细辛炔醇的质量比为1:10,室温下,甲醇作溶剂,反应4 h,考察不同氢气压力(常压、0.5和1.0 MPa)对反应的影响,SFC分析结果如表1。

表1 压力对原料转化率及产物选择性的影响Table 1 The influence of pressure on the conversion and product selectivity

由表1可知,Pd/BaSO4作为催化剂,随反应压力升高,转化率升高,然而顺反化合物比例(β-细辛醇与α-细辛醇之比)降低,二氢细辛醇比例上升;Pd/CaCO3作为催化剂,4 h内原料未完全转化,β-细辛醇与二氢细辛醇含量随反应压力的升高而升高,说明二氢细辛醇的生成并未受到显著抑制,且β-细辛醇选择性较Pd/BaSO4作为催化剂时低。因此,Pd/CaCO3不适合做该反应催化剂,而以Pd/BaSO4为催化剂,在常压状态下获得β-细辛醇更具选择性优势。

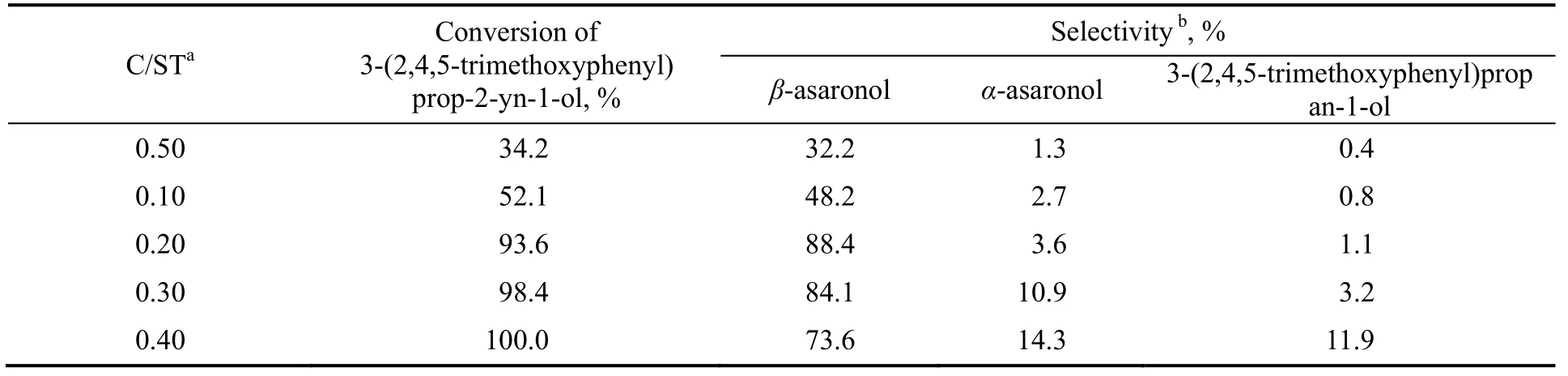

2.2.2 催化剂与原料配比的影响

以Pd/BaSO4作催化剂,甲醇作溶剂,于室温常压下,反应4 h,考察催化剂用量对原料转化率及产物选择性的影响,结果见表2。由表可知,催化剂用量越大,原料转化率越高。β-细辛醇在20%配比时含量最高,约占88.4%,随催化剂含量升高,β-细辛醇含量逐渐降低,同时副产物α-细辛醇与过氢化产物二氢细辛醇含量升高。说明高含量催化剂显著提高原料转化率,但产物的选择性有所降低。催化剂与原料质量比为0.2较为合适。

表2 催化剂/原料配比对转化率及产物选择性的影响Table 2 Effect of catalyst/raw material ratio on conversion and product selectivity

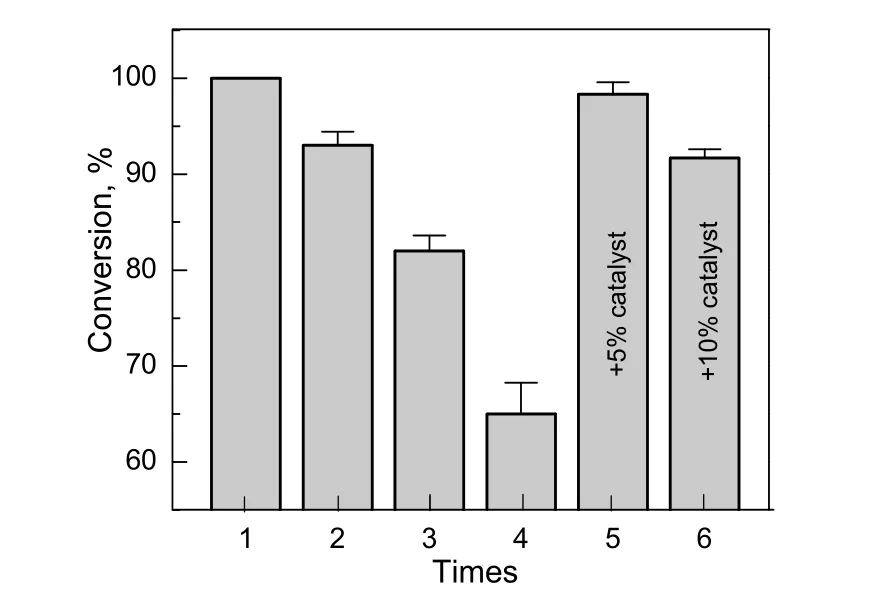

2.2.3 催化剂使用次数的影响

Pd/BaSO4作催化剂(催化剂与原料质量比为0.2),甲醇作溶剂,于室温常压下,反应4 h,考察催化剂的使用次数对反应的影响,结果如图5所示。由图可知,催化剂在连续使用3次后,转化率逐渐降低,依次约为99%,94%和83%,第4次催化后转化率下降至65%左右。催化剂在重复使用3至4次后,分别加入5%或10%的新催化剂,原料转化率可相应增加至98%和93%左右。故催化剂在使用2次后需重新处理再用,或在使用3次后,补加5%的新鲜催化剂再次使用,以便获得较好的原料转化率。综上所述,选择Pd/BaSO4为催化剂,添加量为20%(催化剂与细辛炔醇质量比),该催化剂连续使用2次或第3次补加5%较为合适。

图5 催化剂使用次数对转化率的影响Fig.5 Effect of catalyst use times on conversion

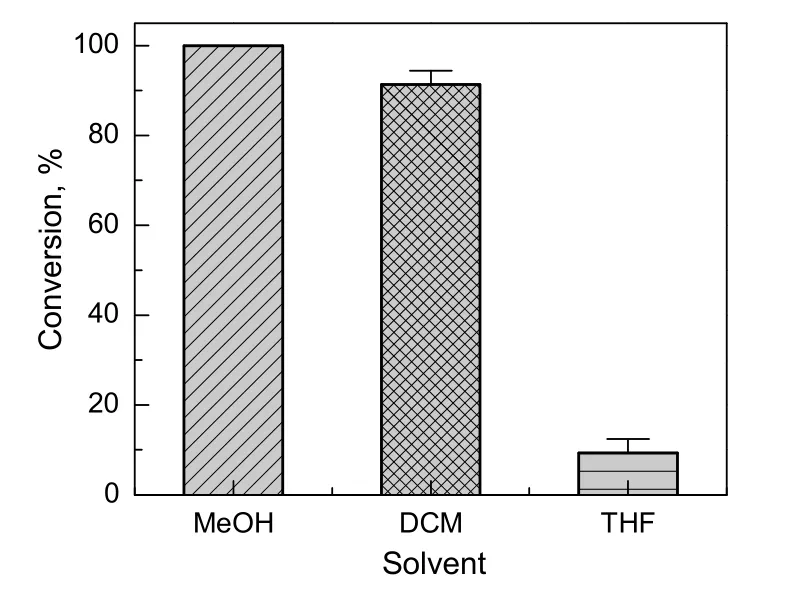

2.3 溶剂的影响

反应溶剂对转化率影响较大。以Pd/BaSO4作催化剂(催化剂与原料质量比为0.2),于室温常压下,分别使用甲醇(MeOH)、二氯甲烷(DCM)和四氢呋喃(THP)作为溶剂,反应4 h,原料转化率结果见图6。由图可知,甲醇作溶剂反应效果最好(转化率为100%),二氯甲烷次之(转化率约为92%),四氢呋喃对反应有抑制作用(转化率低于12%)。推测四氢呋喃与催化剂形成配合物,导致原料与催化剂无法充分接触,阻碍反应继续进行。故选择甲醇作为反应溶剂。

图6 不同溶剂对转化率的影响Fig.6 Effect of different solvents on conversion

2.4 反应温度的影响

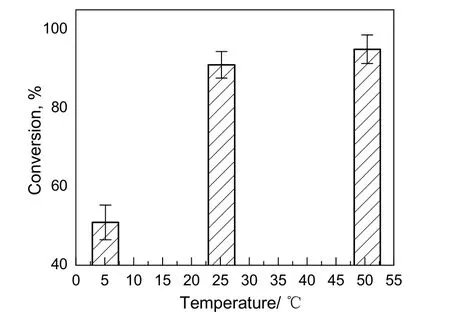

反应温度对原料转化率也有影响。催化剂(Pd/BaSO4)与原料质量比为0.2,常压,甲醇作溶剂,反应4 h,通过分析型SFC监控反应,结果如图7所示。由图可知,低温条件下,反应较为缓慢(5 ℃,转化率约50%);25 ℃(转化率约90%)及50 ℃(转化率约93%)转化率相差不大。考虑到操作方便、安全及放大功耗等问题,在室温下反应较为合适。

图7 反应温度对转化率的影响Fig.7 Effect of reaction temperature on conversion

2.5 反应时间的影响

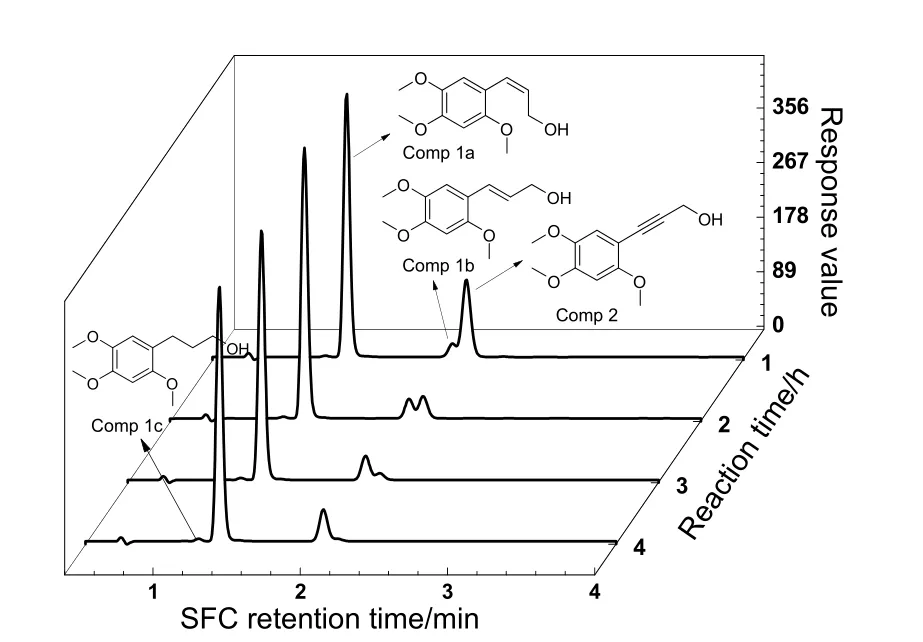

固定催化剂与原料质量比为0.2,甲醇作溶剂,于常压室温下,应用SFC对不同反应时间的转化率进行监控,结果如图8所示。由图可知,随反应时间延长,原料含量在1 h内迅速降低,反应4 h原料含量低于1%,产物含量约为88%。与此同时,副产物α-细辛醇与二氢细辛醇的含量逐渐升高,α-细辛醇升高较快,4 h其含量约为9%,二氢细辛醇升高缓慢,4 h其含量约为1%。为避免副产物进一步升高,反应在4 h左右终止。

图8 反应时间对转化率及产物选择性的影响Fig.8 Effect of reaction time on conversion and product selectivity

2.6 SFC分离方法的优化

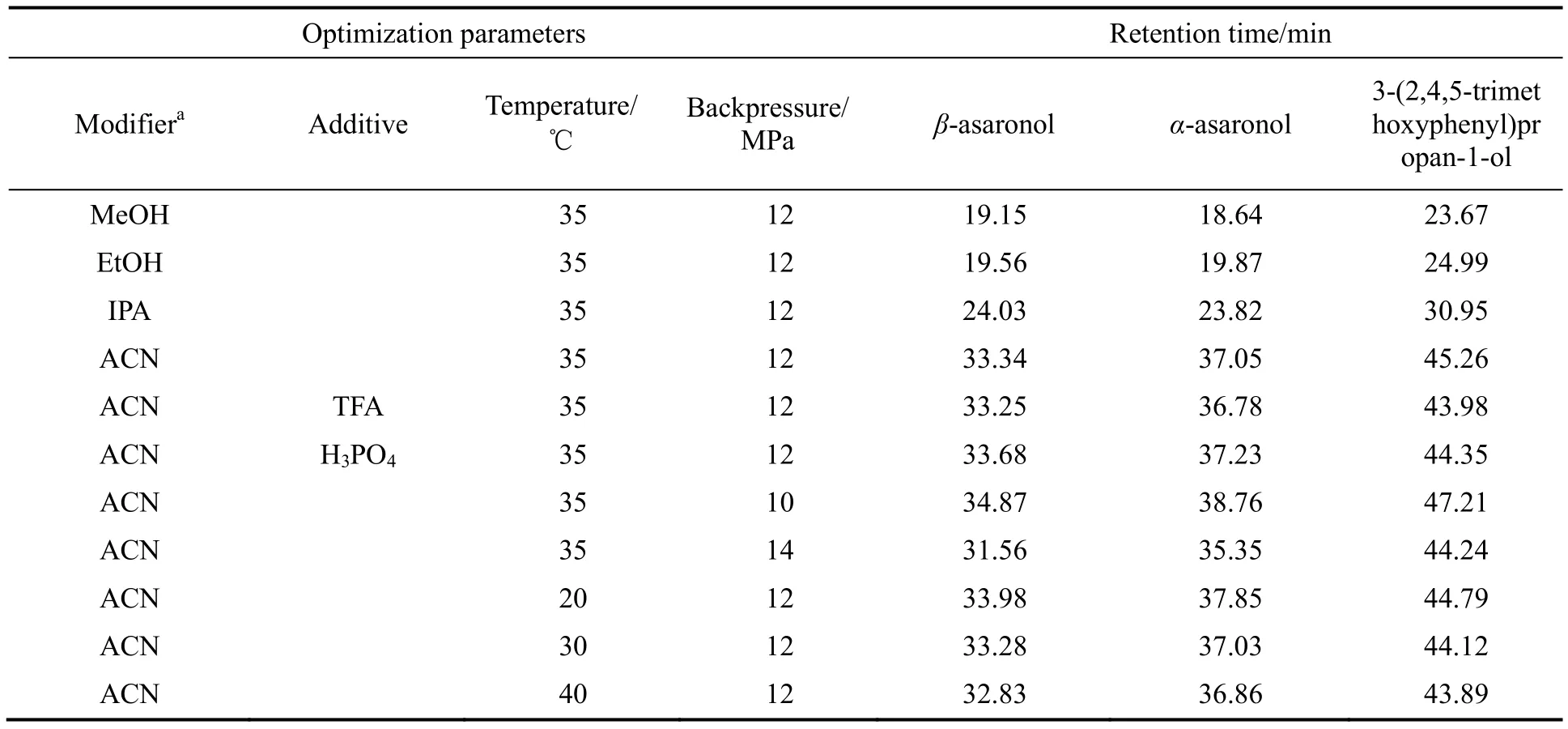

由于薄层色谱(TLC)、高效液相色谱以及重结晶难以将α-细辛醇与β-细辛醇有效分离。故选择手性色谱填料(UniChiral OZ-5H,5 μm),采用SFC法进行分离纯化。经表3条件优化,在分析型SFC设备上初步建立半制备分离条件:乙腈(ACN)为改性剂,无添加剂,背压为12 MPa,温度为35~40 ℃,波长为310 nm,上样量为40 μL,流速为3 mL/min,流动相比例为0~60,ACN为5%~35%(体积分数)。

表3 改性剂、添加剂、温度及背压对产物分离度的影响Table 3 Effect of modifier, additive, temperature and back pressure on product separation degree

以上述分析SFC条件为基础,固定改性剂比例(35% ACN),即流动相比例为二氧化碳与乙腈比为65:35,在半制备SFC设备依据上述色谱条件,改变流速(16 mL/min)并在半制备色谱柱上获得较好的分离结果[图9a,上样量为6.7 mg(40 μL)/针],提高上样量[100 mg(600 μL)/针,图9b)]分离效果变化不大,两者洗脱时间均为35 min。按此条件,连续进样,共分离粗品24.8g(纯度84.2%),最终获得纯度为99.4%(图9c)的β-细辛醇19.6 g,色谱分离产率为93.8%。

图9 分离纯化前后SFC色谱图(a)纯化前进样量40 μL/针(半制备色谱柱),(b)纯化前进样量600 μL/针(半制备色谱柱)和(c)纯化后(分析色谱柱)Fig.9 SFC chromatogram before and after purification (a) sample before purification, 40 μL/time (semi prepared column);(b) sample before purification, 600 μL/time (semi prepared column); (c) sample after purification (analysis column)2: 3-(2,4,5-trimethoxyphenyl)prop-2-yn-1-ol; 1a: β-asaronol; 1b: α-asaronol; 1c: 3-(2,4,5-trimethoxyphenyl)propan-1-ol

3 结 论

以细辛炔醇为原料,通过对催化剂种类、物料比、溶剂种类、温度、时间、压力以及催化剂循环使用次数的系统研究,获得一种β-细辛醇占优势(约90%)的催化氢化合成工艺(Pd/BaSO4催化剂与反应物的质量比为0.2,甲醇作溶剂,于室温常压下,反应4 h)。此外,通过制备型SFC纯化工艺(背压、添加剂、改性剂及柱温)优化,获得纯度大于99%的β-细辛醇,为深入研究β-细辛醇的生物活性提供物质支持。