SAPO-56分子筛的合成及其催化甲醇制烯烃反应性能

杜以村,赵 昱,刘红星

1.中国石化南京催化剂有限公司,江苏 南京 210000;

2.中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208

AlPO4分子筛的合成由美国联合碳化物公司首次报道[1],其分子筛骨架无可交换的阳离子,整体呈电中性,因而不具有离子交换性能和中强酸或强酸性。SAPO-n分子筛则是Lok等[2]将硅引入AlPO4骨架,其结构是由AlO4,PO4和SiO4四面体构成的非中性分子筛骨架,硅的引入使得SAPO分子筛骨架呈负电性,具有可交换的阳离子,从而对遵循正碳离子反应机理的烃类转化反应具有活性。根据分子筛合成条件的变化以及样品中硅含量的不同,SAPO分子筛可呈现出中强酸至强酸性,在催化领域中受到广泛重视。其中SAPO-56[3]是一种新型结构的小孔分子筛,其拓扑结构为AFX,这种分子筛的三维孔道结构由双六元环、gme笼和aft笼构成,其八元环孔口尺寸为0.34 nm×0.36 nm,属于具有大孔穴结构的小孔沸石。关于SAPO-56分子筛合成的文献报道较少,其中田鹏等[4]以N,N,N′,N′-四甲基-1,6-己二胺(TMHD)为模板剂,采用经典水热法合成SAPO-56分子筛,并研究了反应混合物料组成及晶化时间对合成的影响,晶体形貌呈典型的平面六方形结构;杨一青等[5]以TMHD为模板剂,采用常规水热合成法合成SAPO-56分子筛,研究不同晶化时间对分子筛合成的影响,形貌为正六边形片状结构;詹予忠等[6]以TMHD为模板剂,采用静态水热法合成SAPO-56分子筛,并考察了硅铝比、正丙胺部分取代模板剂以及加入晶种对形貌和粒径的影响,当正丙胺部分取代模板剂并加入晶种后,分子筛的形貌由典型的正六边形片状结构变成了六方双锥。

我国能源结构特点是多煤、贫油和少气,因此煤制烯烃生产新工艺得到快速发展。迄今为止,最成功的非石油路线制轻烯烃的路线是煤基甲醇制低碳烯烃(MTO)技术,催化剂的筛选作为MTO技术的核心,其设计与合成是该工艺的重点。在众多沸石催化剂中,研究最多和应用最广泛的催化剂为中孔ZSM-5分子筛[7]和小孔SAPO-34分子筛[8]。ZSM-5分子筛孔径约为0.55 nm,属于中孔分子筛,同时因其硅铝比较高,所以具有较强的表面酸性,从而导致在MTO催化反应过程中产物分布宽,在甲醇转化过程中更容易产生较多的高碳产物如芳香烃和石蜡副产物,低碳烯烃选择性则较差。SAPO-34分子筛具有较小的孔径(0.43 nm左右),在MTO反应中仅对C1~C4的烃类具有择形选择性,有效地限制了芳香族化合物和支链异构物的生成,提高了低碳烯烃的选择性,表现出良好的择形效应。SAPO-34是甲醇转化制低碳烯烃反应的优良催化剂,具有AFX型结构的SAPO-56分子筛的孔径比CHA型SAPO-34分子筛的孔径小0.02 nm左右,因此可能具有较好的择形选择性,将在MTO反应中表现出较好的低碳烯烃选择性,对其研制和开发应用具有极其重要的意义。

本工作通过采用低温-高温分段晶化法合成不同硅铝比的SAPO-56分子筛,采用X射线衍射(XRD)、扫描电镜(SEM)、N2吸附-脱附以及NH3程序升温脱附(NH3-TPD)等方法对分子筛的晶体结构、形貌特征、孔道和酸性特点进行了表征,并研究了其在甲醇转化制低碳烯烃反应中的催化性能。

1 实验部分

1.1 分子筛制备

以拟薄水铝石为铝源,磷酸为磷源,碱性硅溶胶为硅源,TMHD为有机胺结构导向剂。将Al2O3,P2O5,SiO2,TMHD和H2O按照物质的量之比为1.0:1.2:x:2.0:40.0(x为0.2,0.4,0.6和0.8)进行配料。首先将拟薄水铝石与去离子水混合,再加入磷酸搅拌均匀,混合均匀后加入碱性硅溶胶,最后将有机胺结构导向剂加入上述混合液中,室温下剧烈搅拌8 h直至形成均匀混合液。将此混合液装入晶化釜中放入烘箱,并设置两段晶化过程,先于150 ℃下晶化18 h,再于200 ℃下晶化46 h。晶化完成后采用离心方式进行固液分离,将晶化固体产物用去离子水洗至中性,得到固体于120 ℃烘箱中进行烘干,即得SAPO-56分子筛原粉,所得样品在马弗炉中于空气氛围下550~600 ℃焙烧8 h脱除有机胺结构导向剂,即得SAPO-56分子筛催化剂。将上述样品分别进行压片并破碎后筛取粒径为20~40目(0.43~0.85 mm)的部分待用。不同硅铝比的SAPO-56分子筛样品按硅铝比递增分别命名为S1,S2,S3和S4。

1.2 分子筛表征

样品的物相结构分析在Bruker D8 Advance型X射线粉末衍射(XRD)仪上进行,Cu/Kα射线,工作电压为40 kV,工作电流为100 mA。采用Philips XL300型扫描电子显微镜(SEM)观察样品的晶体形貌和晶粒尺寸。样品的比表面和孔体积在Micromeritics TriStar 3000型N2吸附-脱附仪上测定,比表面积和孔体积根据BET(Brunauer-Emmett-Teller)模型和t-plot方法计算。程序升温脱附分析在天津市鹏翔科技有限公司TPD/TPR PX200A装置上进行,分析时先将被测物在氦气气氛下于活化炉中550 ℃活化1 h,后降温至100 ℃以下,在此温度下吸附NH3直至饱和,再采用氦气吹扫1 h,接着进行升温脱附程序,以一定速率升温至550 ℃恒温,再进行氦气吹扫1 h完成。该脱附过程从100~550 ℃共可分为两段,其中样品表面中弱酸数目以100~300 ℃脱附的NH3量计算,样品表面强酸数目则以300~550 ℃脱附的NH3量计算。

1.3 催化反应性能评价

在固定床反应器中,通过甲醇转化制低碳烯烃反应来考察分子筛的催化反应性能。催化剂样品装填量为2.0 g,反应条件为:常压,温度为460 ℃,用氮气携带甲醇进料,甲醇重量空速为6 h-1,N2与CH3OH体积比为1。反应产物采用安捷伦Agilent 7890A型气相色谱进行离线分析。色谱条件:PLOT-Q毛细管柱(0.53 mm×30 m×40 μm),进样口温度175 ℃,FID检测器,检测器温度250 ℃,色谱柱以10 ℃/min升温速率从100 ℃升温至200 ℃。

2 结果与讨论

2.1 不同硅铝比SAPO-56分子筛的物化性质

图1为不同硅铝比SAPO-56分子筛样品的XRD图谱。由图可知,所制备的S1~S4样品图谱中的衍射峰位置与AFX结构的特征衍射峰一致,无其它杂质衍射峰出现,表明所制备的分子筛是纯相SAPO-56分子筛,晶型结构完整。以S4样品最强衍射峰的衍射强度为基准,根据衍射峰的高度比较各样品的相对结晶度。随着硅铝比的增加,XRD衍射峰的强度亦随之增强,且相对结晶度从小到大依次为S1(0.31I0),S2(0.51I0),S3(0.64I0)和S4(I0)的顺序变化,表明分子筛的结晶度随硅铝比的增加而增大。一般来说,硅含量低时容易生成SAPO-17或APO-17杂晶[9]以及SAPO-20杂晶[6],而本工作中,当SiO2和Al2O3物质的量之比(SiO2/Al2O3)低至0.2时,也并未出现杂晶,为纯相的SAPO-56分子筛。这可能与晶化条件有关,本工作采用分两段晶化法合成分子筛,低温下晶化过程可促进晶核SAPO-56的形成,再升温至高温下晶化有利于加速分子筛晶体的生长,从而避免杂晶的生成。

图2为不同硅铝比SAPO-56分子筛样品的SEM照片。由图可见,合成的S1~S4分子筛样品形貌各异。低硅含量的S1样品呈正六边形片状结构,晶体表面不光滑,并伴有一些碎屑状物质,可能为未结晶完全的分子筛小晶粒,这与XRD图谱中S1结晶度较低结果相一致;随着硅含量的增加,S2样品晶貌发生了变化,呈现出夹心式三层层状物,而外表层均为六边形结构,整体形似夹心饼干状;随着硅含量的继续增加,S3样品则呈现出均匀完整的六方形结构,六边形棱角分明,晶貌与S1相似,但晶体完整,表面较S1光滑;高硅含量的S4样品六边形棱角变至光滑,已趋于成为圆片状结构,说明硅含量的差异会对SAPO-56分子筛的形貌产生较大影响。

图2 SAPO-56分子筛的SEM照片Fig.2 SEM images of the SAPO-56 samples.

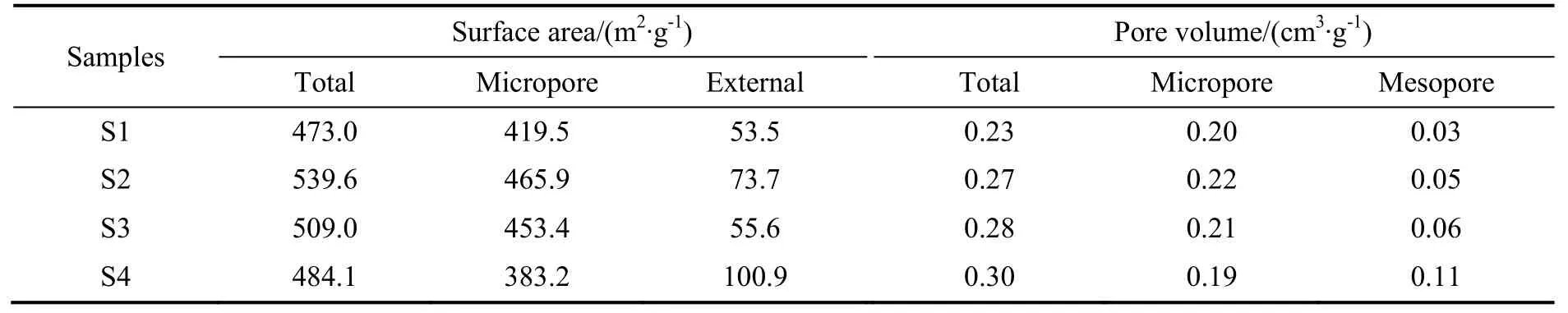

图3为不同硅铝比SAPO-56分子筛样品的N2吸附-脱附等温曲线,表1中所列数据为各分子筛样品的比表面积和孔容参数具体数值。由图3可知,所有样品均表现为I型吸附曲线,该曲线为典型的具有微孔结构的特征吸附等温线。由表1可知,所有样品均具有较高的总比表面积(473.0~539.6 m2/g)和微孔面积(383.2~465.9 m2/g)。随着硅铝比的增加,比表面积随之呈现先增大后减小的趋势,其中样品S2具有最高的总比表面积(539.6 m2/g)和微孔面积(465.9 m2/g),这可能是由于S2呈现特殊的夹心式三层层状结构所致。同时所有样品均具有一定的外表面积(53.5~100.9 m2/g)。此外,所有样品均具有相近的微孔容(0.19~0.22 cm3/g),随硅铝比的增加无明显变化。

图3 SAPO-56分子筛的N2吸附–脱附等温线Fig.3 N2 adsorption-desorption isotherms of the SAPO-56 samples

表1 SAPO-56分子筛的样品比表面积和孔容参数Table 1 Specific surface areas and pore volumes of the SAPO-56 samples

图4为4种样品的NH3-TPD曲线,其中脱附温度表明酸强度,脱附峰面积为酸量。由图可知,所有样品的NH3-TPD曲线均有两个脱附峰,第一个峰在197~204 ℃,对应的是由T—OH(T为Si,P和Al)产生的弱酸位;第二个峰出现在高温区,约为377~457 ℃,这主要是由于分子筛骨架中桥羟基基团(Si—O—Al)的存在,构成了SAPO-56分子筛的强酸位。随着分子筛中硅铝比的不断增加,分子筛的酸性质包括酸强度和酸量均发生了相应变化。分子筛样品的强酸和弱酸酸强度随着硅铝比的增加而增强,其中S3和S4的强酸和弱酸酸强度相当,差异不明显;同时,样品S1的弱酸量最少,S2与S4相当,S3的弱酸量最多,强酸量则随着硅铝比的增加而增强。

图4 SAPO-56分子筛样品的NH3-TPD曲线Fig.4 NH3-TPD curves of the SAPO-56 samples

2.2 甲醇制烯烃催化反应性能

4种分子筛样品的甲醇转化率随时间变化曲线如图5所示。由图可知,4种分子筛在反应初期初始活性均较高,在5 min时的首个分析点,转化率几乎均达到100%。随着反应不断进行,甲醇转化率开始逐渐下降,直至催化剂完全失活。催化反应稳定性随着分子筛硅铝比的差异而发生变化。从图5可以看出,硅铝比为0.4的S2表现出较好的催化稳定性,这一规律类似于SAPO-34分子筛,骨架中的硅含量显著影响分子筛的结构、酸性和MTO催化性能,酸性适宜的SAPO-34反应活性持续时间更长[10]。S2酸性介于所有样品中间,而甲醇制烯烃反应需中等强度酸性分子筛,酸性太弱催化反应速度太慢而不易进行进一步转化;酸性太强则会加快积炭的生成,进而导致催化剂快速失活。

图5 SAPO-56分子筛样品的甲醇转化率Fig.5 Methanol conversion of the SAPO-56 samples

图6为SAPO-56分子筛样品的C2~C4低碳烯烃选择性随反应时间的变化曲线。由图可知,分子筛样品初始选择性无较大差异,随着反应时间的延长,S2烯烃选择性达到最值时间为在反应开始40 min,其后开始降低,时间晚于所有样品,其余样品S1在30 min后降低,S3在20 min后降低,S4在5 min后降低,说明S2反应稳定性最好。同时,低碳烯烃选择性随着硅铝比的增加呈现先增加后降低的趋势,S2的烯烃选择性优于其余样品。一般来说,MTO反应是一个极其复杂的反应网络体系,生成的低碳烯烃在催化剂的作用下,又可以进一步发生环化、脱氢、氢转移、缩合和烷基化等反应,其中SAPO-34分子筛在甲醇制烯烃反应中对低碳烯烃的选择性主要受酸性的影响[11],其它类型分子筛亦有此规律。当S1分子筛酸性过低时,无足够的酸性中心来促使反应进行;另一方面分子筛样品S3和S4酸性过高时,其更多的酸性对单纯的MTO反应来说是过量的,多余的酸性会加剧氢转移反应,从而使一部分低碳烯烃被消耗转移,生成较多饱和烷烃和大分子芳烃,导致低碳烯烃选择性下降而低碳烷烃选择性上升,并且加快催化剂的积炭速率从而导致催化剂失活。因此对于MTO反应来说,较温和的酸性催化剂是较好的选择。在所有样品中,S2的催化反应活性和低碳烯烃选择性最高。从NH3-TPD结果可知,所有样品中,S2分子筛样品具有中等强度的酸性,酸性介于S1和S3,S4之间,较温和的酸性更有利于MTO反应的进行;而从另一方面来说孔结构同样影响MTO反应结果,S2形成异于常规形貌的夹心式三层层状物结构,使其比表面积和微孔面积均较大于其它分子筛样品,从而有更多的活性中心暴露在外面,有利于低碳烯烃的生成和提高催化反应的活性。

图6 SAPO-56分子筛样品的低碳烯烃选择性Fig.6 Olefins selectivity of the SAPO-56 samples

3 结 论

a)采用低温-高温分段晶化法合成不同硅铝比的SAPO-56分子筛,合成样品的结晶度随着硅铝比的增加而增强;并且硅含量的差异可合成出形貌各异的分子筛晶体,其中S2样品呈现出异于常规形貌的夹心式三层层状物结构;随着硅铝比的增加,比表面积随之呈现先增大后减小的趋势,微孔体积无明显变化,其中S2因其特殊形貌而具有较大的比表面积和微孔面积;随着硅铝比增加,各分子筛样品的酸强度逐渐增强,其中S2具有较温和的酸性,S3和S4样品酸强度相当,各分子筛的强酸中心的数量亦随硅铝比增加而增强。

b)催化反应稳定性随着分子筛硅铝比的差异而发生变化,其中S2表现出最稳定的催化反应活性,低碳烯烃选择性随着硅铝比的增加先增加后降低,所有样品中S2的低碳烯烃选择性最高,这与该分子筛样品具有较温和酸性以及孔性质有关。