稀乙烯制乙苯烷基化反应工艺研究

张 凯,刘文杰

中国石油化工股份有限公司上海石油化工研究院,上海 201208

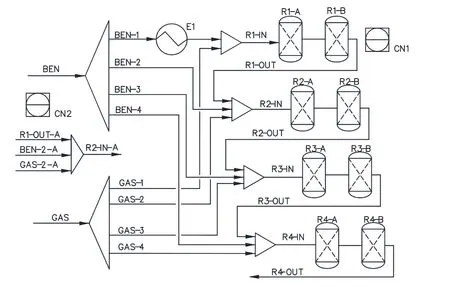

稀乙烯产自炼化装置尾气,全国每年高达1 900多万吨,含乙烯200多万吨[1]。大多数企业将其作为低品位燃料,造成资源严重浪费。稀乙烯气相法制乙苯工艺将炼厂副产干气中的乙烯直接增值转化为化工产品乙苯,有效利用了废弃资源[2-4]。该工艺包括原料气预处理、反应和精馏三大单元[5-6]。反应单元包括乙烯与苯的烷基化和多乙苯与苯的烷基转移反应,其中,烷基化反应的稳定和最优条件操作对催化剂寿命和产品质量起核心作用,其工艺流程如图1所示。

图1 乙苯装置烷基化反应工艺Fig.1 Alkylation reaction process of ethylbenzene plant

烷基化反应温度是影响烷基化反应的主要因素。反应温度必须保证反应物分子吸收足够热量达到活化状态,起始反应温度一般需升至320 ℃,通过控制循环苯加热炉出口温度来实现[7-8]。高温可加快反应速度,提高乙烯转化率,但过高的反应温度会使副反应增加,关键杂质二甲苯含量高,催化剂失活加快[9-10]。烷基化反应是中等强度放热反应,床层温升随乙烯的转化逐渐增加,因此控制床层温升非常重要,一般控制在25 ℃以内,为此采用乙烯多段进料固定床烷基化反应工艺是较好的选择。但是稀乙烯原料中乙烯浓度范围宽,波动大,对于高乙烯浓度稀乙烯[如催化裂解(DCC)干气、裂解气],乙烯浓度通常高于50%(质量分数),段间原料气和急冷苯冷量不足以将上段反应产物降至反应初始温度,反应器内温度将逐步升高,造成副反应增加,二甲苯等杂质大幅增加;而对于低浓度乙烯原料气[如催化裂化(FCC)干气],乙烯浓度通常低于20%[10-11],段间原料气携带冷量可直接将上段反应产物降至反应所需温度或更低,当床层入口温度低于反应所需温度时,乙烯转化率下降,乙苯收率迅速降低。

解决上述问题的关键在于段间原料气和(或)急冷苯带来的冷量与烷基化放出的热量能否定量匹配。因此,本工作系统地研究了不同乙烯浓度条件下,分段段数、第1段苯烯比、乙烯分配系数和原料气预热温度等对每段床层入口温度和温升的影响因素,提供了设计每个因素的最优值的方法,从工艺上对稀乙烯制乙苯烷基化反应进行了优化,取得了良好的效果。

1 原料组成和计算方法

1.1 原料组成

不同原料气规格数据列于表1,其中1#,4#,5#和6#来自国内石化公司,2#和3#为模拟原料气。

表1 不同原料气组成Table 1 Components of feed gas

1.2 计算方法

本工作采用PRO/II(8.3版本)模拟计算软件。以四段反应器为例,模拟软件中工艺流程的搭建如图2和图3所示,其中,每段反应通过A和B两个转化率反应器模拟计算。

图2 四段固定床加急冷苯烷基化反应工艺Fig.2 Four-stage fixed-bed alkylation reaction process with cold benzene

图3 预热进料四段固定床烷基化反应工艺Fig.3 Four-stage fixed-bed alkylation reaction process with feed gas preheating

1.2.1 热力学方法的选择

乙苯装置以干气和苯为原料,干气主要包括氢气、甲烷、乙烯和乙烷,反应产物主要有乙苯、二乙苯等芳烃。该物系属于典型的烃类系统,包括干气在内的一些非烃气体都可认为是非极性物质。气体状态方程法能通过较少的基础物性参数完成相平衡计算和物性计算,对极性不强的系统准确性比较高。基于上述分析,结合PRO/II手册对苯、乙苯系统的推荐,本研究热力学方法选择SRK-Modified-Panag-Reid进行计算。

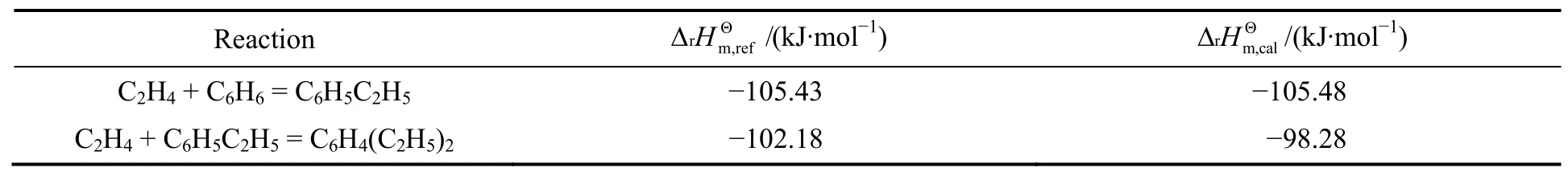

温度是体现反应工艺优化结果的关键指标。影响温度计算的关键参数为组分的比热容及反应热。基于此,表2列出了乙烯、苯和乙苯在不同温度下的比热容的文献值和模拟值,表3列出了乙烯与苯烷基化生成乙苯和乙烯与乙苯烷基化生成邻二乙苯的标准摩尔生成焓的文献值和模拟值。由表2和表3可知,本研究所选择的热力学方法具有良好的准确性。

表2 不同温度下乙烯、苯和乙苯比热容文献值(Cp,ref)[12]和模拟值(Cp,cal)Table 2 Reference Cp value (Cp,ref) and calculated Cp value (Cp,cal) of C2H4, C6H6, and C8H10 at different temperatures

表3 烷基化反应标准摩尔生成焓的文献值[13-15]和模拟值Table 3 Reference ΔH value and calculated ΔH valueof two alkylation reactions

表3 烷基化反应标准摩尔生成焓的文献值[13-15]和模拟值Table 3 Reference ΔH value and calculated ΔH valueof two alkylation reactions

Reaction Θ Δ /(kJ·mol−1) Θrm,cal H H r m,ref Δ /(kJ·mol−1)C2H4 + C6H6 = C6H5C2H5 −105.43 −105.48 C2H4 + C6H5C2H5 = C6H4(C2H5)2 −102.18 −98.28

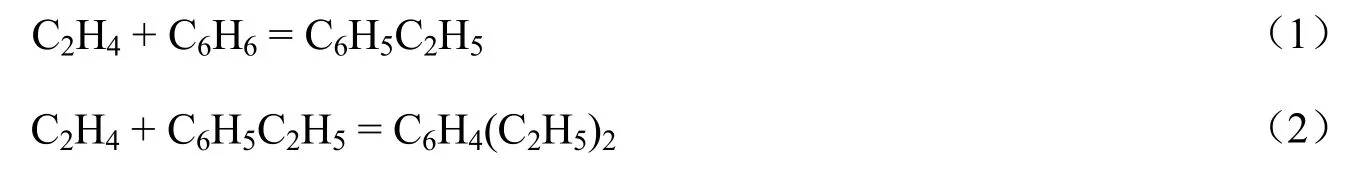

1.2.2 反应方程式

本模拟装置采用上海石油化工研究院研制的催化剂,根据该催化剂在绝热固定床反应器中的实验数据,流程模拟中只考虑两个主反应,产物为乙苯和二乙苯,如式(1)和式(2)所示:

反应式(2)二乙苯具有3种结构,分别为邻、对和间二乙苯,在模拟计算中,乙烯与乙苯烷基化反应生成邻、间和对二乙苯的标准摩尔生成焓分别为−98.28,−103.32和−104.4 kJ/mol,三者相差较小,为简化计算,模拟文件中反应式(2)选择邻二乙苯。

1.2.3 单元设备模块及物流组分

烷基化反应单元的主要设备有反应器1台(多段)、循环苯加热炉1台及原料气预热器1台。因已知化学计量关系和反应的转化率,流程模拟中反应器用Conversion Reactor模块计算,Fixed Duty为0;本工作的模拟是基于小试结果,其结果表明,在温度为320~380 ℃的条件下,乙烯的单程转化率大于99%,产物组成主要为乙苯、二乙苯和约为1%的丙苯及其他副产物,当温度增加时,副产物的含量会略微增加,但仍远小于乙苯和二乙苯的量,因此整个工艺的放热主要来自于生成乙苯和二乙苯的两个主反应。基于此,式(1)为每段A反应器中的反应集,乙烯的转化率设定为0.9,式(2)为每段B反应器中的反应集,乙烯的转化率设定为1;根据式(1)和式(2)化学计量系数选择缺省的反应速率表达式、反应热、平衡数据和动力学数据;循环苯加热炉及原料预热器用Simple HX模块计算;物流的分配采用Splitter计算;物流的混合采用Mixer计算。主要工艺参数用Control模块计算:以循环苯加热炉出口温度为变量,控制第1段反应器进口温度;以第2段急冷苯流量为变量,控制第1段和第2段反应器入口温度相同;以原料气预热器出口温度为变量,控制第1段和第2段反应器入口温度相同。模拟计算涉及12个组分:氢气、氮气、氧气、一氧化碳、二氧化碳、甲烷、乙烯、乙烷、丙烷、苯、甲苯和二乙苯。

1.2.4 关键物流的确定及计算方法

烷基化反应单元关键物流为每段乙烯和急冷苯流量,计算方法如下:

规定乙烯和急冷苯在段间等比例分配,二者分配系数均为常数,也可规定分配系数为某个变量的函数,但这种情况较为复杂,不做讨论。

乙烯分配系数(α)计算公式如式(3):

结合式(3)和式(4),可求得每段乙烯进料量。

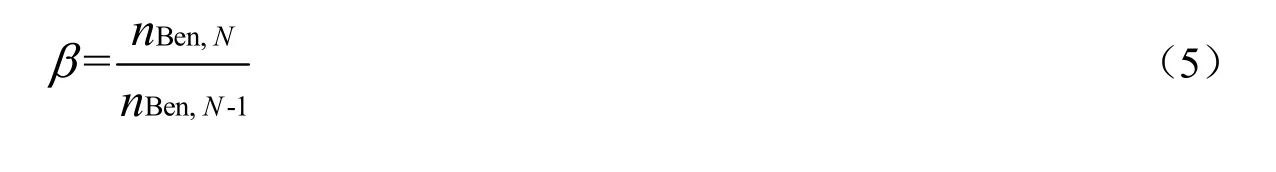

急冷苯分配系数(β)计算公式如式(5):

式中:nBen,N为第N段急冷苯进料量,mol/h;nBen,N-1为第N−1段急冷苯进料量,mol/h;式中N≥3。

第1段循环苯进料量(nBen,1)计算公式如式(6):

式中:R为第1段苯烯比。

第2段急冷苯进料量(nBen,2)计算公式如式(7):

式中:nBen,total为苯总进料量,mol/h;β为急冷苯分配系数。

由1.2.3可知,在PRO/II模拟计算过程中,通过Control模块,可求得第2段急冷苯的流量nBen,2,继而通过式(7),解出β,进一步结合式(5)~式(7),可得每段苯流量。

2 结果与讨论

2.1 不同乙烯浓度下分段段数对反应器总体温升的影响

图4 不同乙烯浓度下分段段数对反应器总体温升的影响Fig.4 The effect of stage at different C2H4 concentrations on overall temperature rise of the reactor each stage inlet temperature 320 ℃;5;24.4; temperature of cold benzene 213 ℃;pressure of cold benzene 1 760 kPa

2.2 R,α和β对每段床层温升的影响

以1#原料气为例,在确定分段段数后,依次对R,α和β进行优化,以期控制每段床层入口温度和温升相同。在总苯烯比和每段床层入口温度相同的情况下,R对每段床层温升的影响见图5。由图可知,在入口温度相同的情况下,存在一个合适的R使得每段温升保持相同,当第1段温升小于这个相同点时,每段床层温升随着R的增加而增加,反之则降低。

图5 R对每段床层温升的影响Fig.5 The effect of R on temperature rise of each stage number of stage 6; 5; each stage inlet temperature 320 ℃; temperature of cold benzene 213 ℃; pressure of cold benzene 1 760 kPa

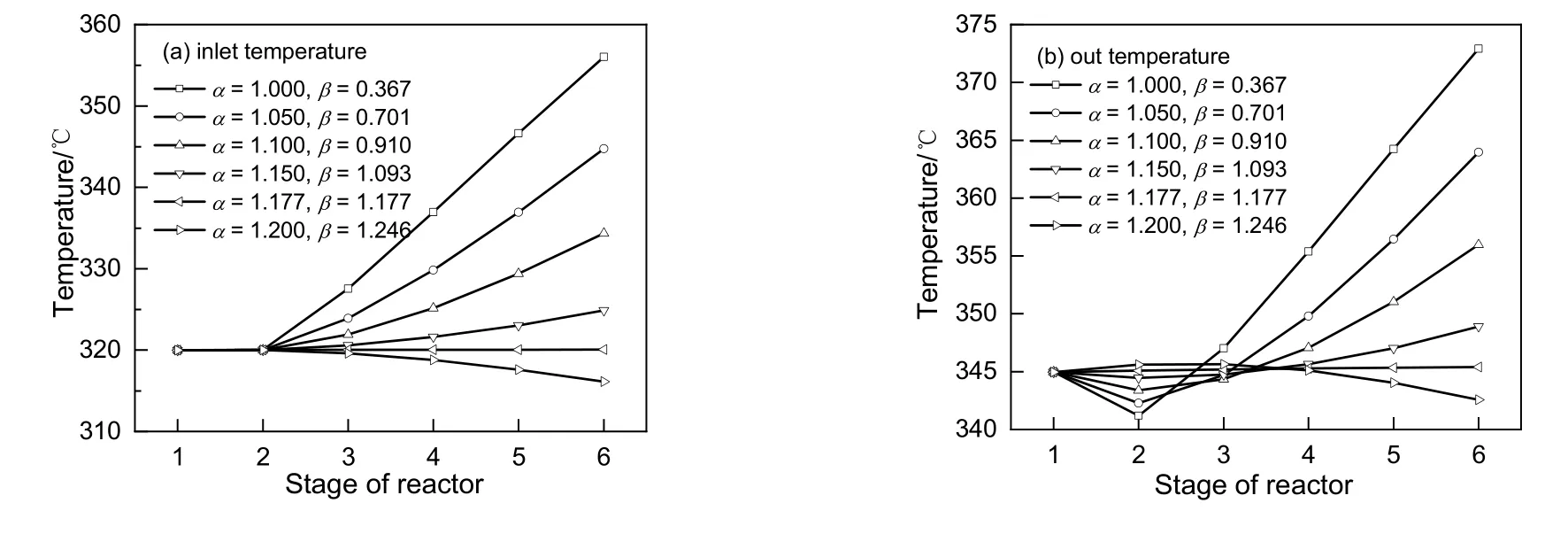

α和β直接决定了每段乙烯和苯的进料量,继而决定了整个烷基化反应器的稳态操作。图6为α和β对反应器每段入口温度和出口温度的影响。

图6 α和β对每段入口温度和出口温度的影响,Fig.6 The effect of α and β on inlet and out temperature of each stage;number of stage 6; 5; 24.4; temperature of cold benzene 213 ℃; pressure of cold benzene 1 760 kPa

从图6可知,在规定第2段床层入口温度与第1段床层入口温度相同时,只有α这一个自由度,α确定则β确定,β随α的增加而增加,且存在一个合适的α可以使每段床层入口温度和温升保持相同。第2段之后的床层入口温度随着α的减小而显著增加,当α由1.200降低至1.000时,第6段的床层入口温度由316.1 ℃增加至356.1 ℃,出口温度由342.6 ℃增加至372.9 ℃,这是因为当α降低时,分配在第1段乙烯进料量增加,在保证第1段床层入口温度和温升条件下,决定了第1段循环苯进料量增加,循环苯从加热炉带来的热量增加,最终造成反应器出口温度增加。

结合图4~图6,对于中高浓度的稀乙烯原料,首先通过确定分段段数,继而优化第1段苯烯比和乙烯分配系数的方法,可以实现每段床层入口温度和温升相同。对于高浓度乙烯的1#原料气(54.4%),当段数为6,R为24.4,α和β均为1.177时,每段床层的入口温度均为320 ℃,床层温升均为25 ℃。以国内某石化公司400 kt/a裂解气制乙苯装置对上述方法做进一步验证,原料气为4#原料气,乙烯浓度为36.9%,反应单元操作参数列于表4。由表4可知,通过调节分段段数、R和α可使每段床层入口温度和温升保持相同。当段数为5,R为23.3,α和β分别为1.127和1.153时,每段床层的入口温度为320 ℃,床层温升为26 ℃。

表4 国内某石化公司400 kt/a裂解气制乙苯装置设计值Table 4 Design value of pyrolysis gas producing 400 kt/a ethylbenzene in a domestic petrochemical company

2.3 原料气进料温度对每段床层入口温度和温升的影响

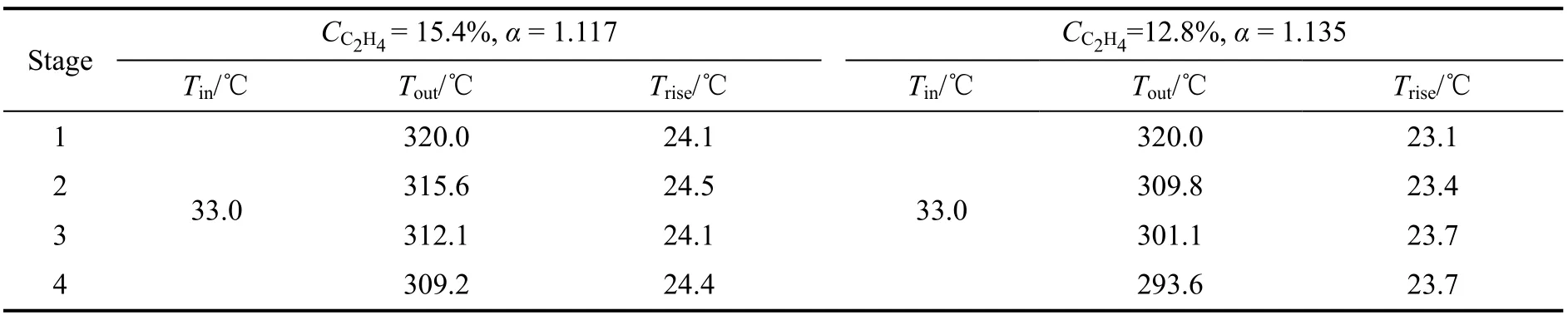

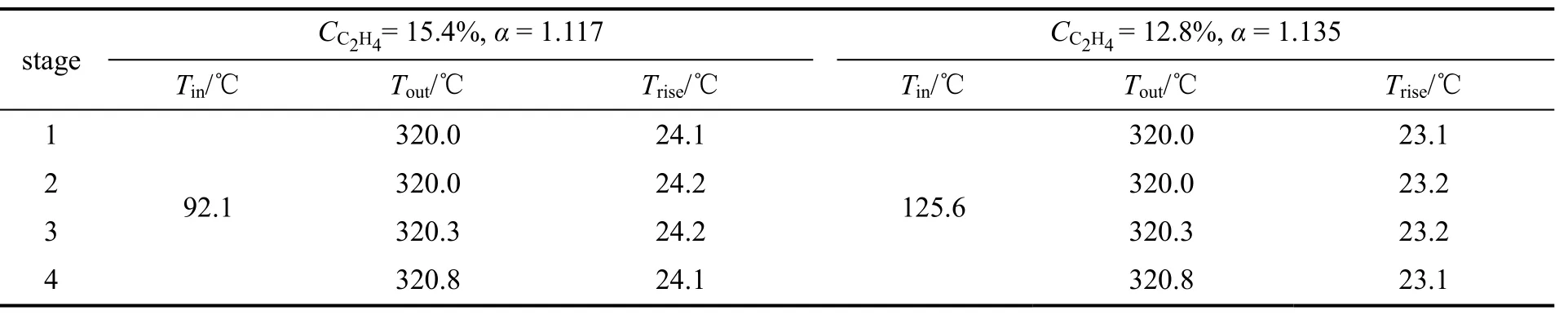

当乙烯浓度继续降低时,原料气携带冷量可直接将上段反应产物降至反应初始温度,此时不需加急冷苯,当乙烯浓度进一步降低时,会造成床层入口温度低于设计温度,乙苯收率迅速下降。以国内某石化公司90 kt/a干气制乙苯装置为例(2#和3#原料气),原料气等比例进料,采用图1工艺,搭建如图3所示的流程模拟,设置原料气预热器的Duty为0,循环苯全部从反应器顶部进入,每段床层入口温度和温升见表5。

表5 原料气进料温度对每段床层入口温度和温升的影响Table 5 The effect of feed gas temperature on the inlet temperature and temperature rise of each stage

从表5可看出,乙烯浓度降低时,床层入口温度迅速降低。针对该问题,对图1的工艺进行了优化,提出乙烯变质量预热进料等多段固定床烷基化反应工艺(见图7),加热介质来自于精馏单元蒸汽凝液。

图7 乙烯变质量预热进料等多段固定床烷基化反应工艺Fig.7 The multi-stage fixed bed alkylation reaction process with variable mass feed preheating.

相同条件下,采用优化后的工艺,搭建如图3所示的流程模拟,每段床层入口温度和温升见表6。由表6可知,对于低浓度乙烯,将原料气进行预热可有效维持每段床层的入口温度,继而调节分段段数和α,可有效控制每段床层温升相同。优化后工艺在维持稳定的乙烯转化率的同时,高效回收了蒸汽凝液的废热。

表6 原料气预热温度对每段床层入口温度和温升的影响Table 6 The effect of feed gas temperature on the inlet temperature and temperature rise of each stage

3 结 论

变质量进料预热等多段固定床烷基化反应工艺对高、中和低乙烯浓度的稀乙烯原料气均可适用,对于中高浓度乙烯原料气,段间需加急冷苯撤热,对于低浓度乙烯,需加预热器对原料气进行预热。反应器总体温升随分段段数的增加而降低。在确定分段段数后,同一段温升随着R的增加先减后增,同一段入口温度随α的增加及预热温度的降低而降低。对于不同乙烯浓度的稀乙烯原料,通过依次设计最优的分段段数、R、α以及预热温度,可使每段床层入口温度和温升相同。