BMD工艺大梁钢的涂装性能研究

房 鑫,段明南,谯朝晖

(宝山钢铁股份有限公司中央研究院,上海 201999)

汽车大梁钢以其优异强韧性匹配、疲劳强度、冷成形性能等,被广泛用于制作各类冲压/辊压大梁[1]。在对大梁钢进行成形或涂装前,一般需要对表面氧化铁皮(俗称鳞皮)进行清除。常规的除鳞工艺有酸洗和干抛丸,所以大梁的生产工艺路径有以下两种:①热轧原料酸洗→冲压/辊压成形→大梁组装→涂装;②热轧原料冲压/辊压成形→抛丸除鳞→大梁组装→涂装。第一条路径需要主机厂直接采购酸洗原料或者外委酸洗除鳞。直接采购大钢厂的酸洗原料,成本往往较高,而对于较厚规格的热轧原料(5 mm以上)只能选择外委一些小钢厂进行土酸洗,随着国家对冶金行业环保政策的日益收紧,土酸洗因环保排放不达标将被逐渐取缔;第二条路径中抛丸除鳞一般是在主机厂内完成,但是干抛丸工艺同样存在诸多问题,如粉尘造成的车间环境污染、粉尘爆炸风险、粉尘排放超标等,并且抛丸除鳞的表面粗糙度较大且往往存在鳞皮残留,影响最终的涂装性能,因此干抛丸工艺也将被汽车主机厂逐渐淘汰。此外,还有技术人员对免酸洗汽车大梁钢进行过相关研究[2-4],以期通过成分、热轧工艺等的调整,获得附着力等指标满足下游工序要求的热轧氧化皮层,但是往往难以获得兼顾冲压和涂装质量,其表面电泳漆膜的耐盐雾腐蚀能力较差。

宝钢研发的无酸除鳞BMD技术是一项旨在替代酸洗的新型环保除鳞工艺[5],具备同酸洗工艺相当的氧化铁皮去除能力,同时不存在三废(废水、废气、废固)的排放,并且其工艺灵活性能够做到贴近下游用户配置,环保和质量上的优势为商用车制造企业的热轧原料除鳞提供了一种优良的解决方案。

为了明确BMD工艺除鳞后表面是否满足某商用车主机厂对涂装性能的要求,并综合对比多种除鳞工艺表面的涂装效果,本文选取该用户常规使用牌号B510L(宝钢牌号,对应国标中的510L),对不同除鳞工艺(BMD/酸洗/干抛丸)获得的钢板,连同热轧原板在内共计四种表面,研究其在用户各涂装环节后的表面性能,为综合对比各种工艺表面的涂装质量提供试验依据。

1 综合涂装试验方案

1.1 试验材料准备

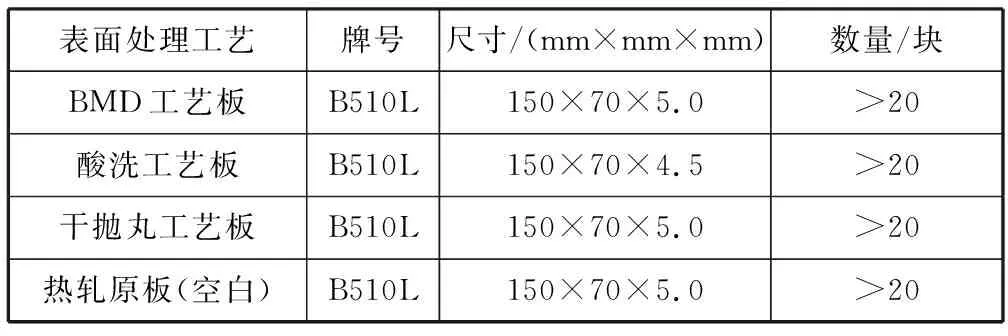

四种试验板材的信息见表1。其中酸洗工艺板材取自宝钢的连续酸洗机组,因生产计划限制,只有4.5 mm厚度规格在制料,但牌号同为B510L,保持材质与其余相同;剩余三种工艺板材,为了保证材料的一致性,原料均取自同一卷宝钢供货的热轧卷。干抛丸工艺处理由用户负责完成,BMD工艺处理由宝钢负责完成。

表1 试验材料信息Table 1 Information of test plates

BMD处理后表面照片见图1,表面为均匀的金属色泽,除鳞等级达到Sa3.0级。然后将四种表面工艺处理的样板裁切成统一尺寸(150 mm×70 mm),并在样板的顶部进行激光切孔以便涂装时悬挂固定。

1.2 试验项目及方法

针对各项试验所需的样板及评价方法、评价指标见表2。其中标准磷化板是用于调整实验室电泳的参数,在标准磷化板的电泳漆膜厚度达标后,再对四种样板进行电泳涂装。

表2 试验项目及方法Table 2 Test contents and methods

为了使评价结果更为客观、公允,特别要求:①表调磷化试验启动的前提为四种样板的脱脂效果相同;②电泳试验启动的前提为四种样板的磷化膜各项检测结果差异在合理范围内;③盐雾试验启动的前提为四种样板的漆膜厚度差值在合理范围内。

2 结果与讨论

2.1 前处理质量检测

2.1.1 脱脂效果检验

经过除鳞后的板材,因表面易发生锈蚀,在交付用户使用之前,一般需涂覆防锈油进行防锈。BMD表面粗糙度比酸洗板的大(BMD板3.0~4.0 μm,酸洗板1.5~2.5 μm),因而所需的防锈油涂覆量也较酸洗板高。为了明确较高的涂油量是否会对用户涂装线的脱脂效果带来影响,特针对不同涂油量的BMD板材进行了脱脂效果检验。

脱脂流程同常规生产时车架的脱脂流程一致:热水浸泡1.5 min→预脱脂2 min→脱脂3.5 min→热水洗1.5 min,各槽液的温度为50~55 ℃。不同涂油量的BMD板表面如图2(a)所示,可以看到随着涂油量的增加,表面油迹愈加明显。经过在线脱脂并吹干后的表面如图2(b)所示,表面已无肉眼可见油渍。通过以上结果认为,不同涂油量的BMD样板(1 000~3 000 mg/m2)均能在用户脱脂线实现有效脱脂清洗,满足后道工序的使用要求。但考虑到高涂油量对于脱脂线长期生产的负担,最佳的涂油量还需要结合成本、防锈等要求综合评估,原则上在满足防锈要求的前提下越低越好。

2.1.2 磷化膜质量检测

(1) 磷化结晶形貌观察。对完成在线脱脂、表调、磷化的四种样板,采用蔡司扫描电子显微镜对其磷化表面微观形貌进行观察,结果见图3。四种样板表面的磷化膜覆盖均完整,但磷化结晶的形态存在差异。在结晶尺寸方面,随机选取较大尺寸晶粒,利用扫描电镜自带的标尺进行测量:BMD板磷化结晶尺寸为2.51 μm,酸洗板为3.21 μm,抛丸板为3.10 μm,热轧板为3.27 μm。该用户对结晶尺寸的要求为≤8μm,因此该指标四种样板均符合要求。

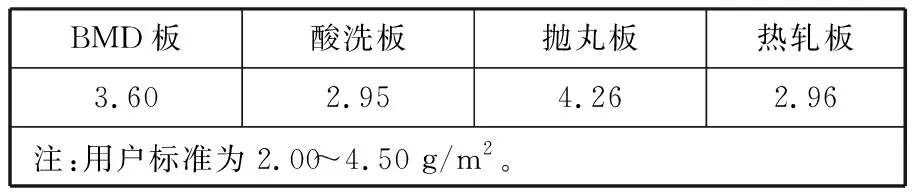

(2) 磷化膜质量检测。采用“退膜法”检测:① 采用精密天平测试带有磷化膜的洁净样板质量;② 将表面磷化膜用弱酸清洗干净并吹干后,再次测量样板质量;③ 通过质量差值以及样板的表面积即可得到单位面积的磷化膜质量,结果见表3。可知四种样板的磷化膜质量均在用户标准范围内。

表3 样板表面磷化膜质量结果Table 3 Phosphating film weight of four different plates g/m2

2.2 实验室电泳后漆膜质量检测

2.2.1 漆膜厚度检测

电泳漆膜厚度是影响耐腐蚀性能的关键指标,为了兼顾耐腐蚀性能以及生产成本经济性,通常要求漆膜厚度处于一定合理范围,本次认证用户提出的标准范围为20~30 μm,并且最低不能小于20 μm。

在对四种样板进行电泳试验前,首先使用标准磷化板对电泳试验参数(包括油漆浓度、温度、搅拌状态、通电电流、通电时间等)进行校验及调整,以确保标准磷化板的电泳漆膜厚度达标,然后再用该套试验参数对四种样板进行电泳涂装,以此排除由试验参数不佳导致的电泳涂装不良。对完成电泳涂装并烘干、冷却后的样板,使用FISHER便携式漆膜测厚仪对每种样板的正、反面进行多点的连续测量,并计算其平均值与标准方差,结果见表4。由表4数据可知,BMD板、酸洗板和抛丸板的漆膜厚度均在标准要求范围内,热轧板的略超上限。在标准方差方面,BMD板为0.7 μm,与标准磷化板在同等水平,而剩余三种均在1.2 μm以上,酸洗板的达到了1.79 μm。标准方差是反映数据离散程度的指标,数值越大,则数据波动越大,因而以上结果说明BMD板表现漆膜的均匀性更优。

表4 样板表面电泳漆膜厚度及标准方差Table 4 Electrophoresis coating thickness and standard deviation μm

2.2.2 BMD板的漆膜表面粗糙度

使用触针式手持粗糙度测量仪对BMD表面电泳漆膜粗糙度进行测量,Ra平均值为0.45 μm,满足用户要求的Ra<0.5 μm的要求。

2.2.3 划格黏贴试验

按用户要求,选取其中的BMD电泳板和热轧电泳板,进行表面漆膜的划格试验(参照标准:GB/T 9286—1998 色漆和清漆 漆膜的划格试验),划格后的两种样板对比结果见图4。其中BMD板表面切割边缘平滑,无脱落,而热轧板表面在切口交叉处或沿切口边缘有明显的漆膜脱落,参照表5(摘自GB/T 9286—1998 色漆和清漆 漆膜的划格试验)所示的划格试验标准分级,BMD板为0级,而热轧板则在2~3级之间。

2.2.4 耐腐蚀盐雾试验

从试验样板中选取表面漆膜厚度达标的四种样板,每种样板3块,组成3组平行样(每组包括四种类型的样板各1块),进行划叉处理后,放置于同一盐雾试验箱,启动盐雾试验(试验条件:温度35 ℃,氯化钠溶液浓度5%,湿度95%)。并在盐雾试验进行至360、500和600 h时分别开箱进行检查记录,具体结果见图5。如图5(a),在360 h开箱时,第一组样板未除锈状态下看到热轧板表面锈蚀就已经非常明显;500 h开箱时,第二组样板的除锈前、后表面见图5(b)、(c),在清除表面锈蚀后,可以看到干抛丸板和热轧板扩蚀已经非常严重;600 h开箱时,第三组样板除锈后的表面见图5(d),可见BMD板和酸洗板划叉的边缘依然比较清晰,热轧板则出现明显扩蚀,而干抛丸板除了扩蚀问题,还有整板大面积的漆膜脱落。单边扩蚀宽度测量结果:酸洗板0.4 mm,BMD板0.8 mm,热轧板2.7 mm,干抛丸板因漆膜脱落,试验已经失效,未予测量。

表5 漆膜的划格试验结果分级Table 5 Result grading of adhesion test

2.3 综合涂装试验小结

将全部涂装试验的结果汇总于表6。综合对比后认为,本次提供的BMD板在全部认证试验项目上均达到了用户标准要求,其涂装质量同酸洗板在同一水平,部分指标(如漆膜的厚度均匀性)甚至优于酸洗板;而抛丸板与热轧板,尽管表调磷化质量、电泳漆膜厚度也在用户标准范围内,但是通过漆膜划格试验、耐盐雾腐蚀试验,说明两种表面的涂装质量均不理想,存在漆膜结合力差、耐盐雾扩蚀能力弱的问题,无法满足用户的使用要求。

3 结论

(1) 经BMD除鳞的B510L板材,其各项涂装试验的结果均达到该商用车主机厂用户的标准,并接近酸洗板标准要求,而干抛丸除鳞板材和热轧板在最终的耐盐雾腐蚀试验时过早地出现时效,其涂装性能无法满足用户要求。

表6 四种工艺板材涂装认证总结Table 6 Coating test summary of four different plates

(2) BMD工艺可替代现有的酸洗及干抛丸工艺,满足商用车主机厂对热轧大梁钢的除鳞需求。