AZ91D镁合金耐蚀-导电磷化膜的制备及性能研究

张书弟,杨琳琳,席 绢,张颜茹

(沈阳理工大学 环境与化学工程学院,沈阳 110159)

本文先在锌系磷化液中分别加入钼酸钠、植酸、硝酸铈及硝酸钙作为添加剂,以提高磷化膜耐蚀性能,并加入NaNO3作为氧化剂来抑制β相上膜层沉积,在AZ91D镁合金表面制备耐蚀-导电磷化膜,其中选用价格较便宜的NaNO3制备导电膜层对实际生产具有一定现实意义。

1 实验

1.1 实验方法

实验材料采用AZ91D镁合金作为基材,试片尺寸为30mm×30mm×6mm,先分别用240#、600#、1000#砂纸打磨试片,再依次经过除油、除锈,最后磷化处理。碱洗液配方为30g/L十二水磷酸钠+10g/L无水碳酸钠+1g/L三乙醇胺,在80℃处理10min;酸洗液配方为20g/L磷酸+15g/L十二水磷酸钠,在室温处理25s。实验用水均为蒸馏水。

经过前处理的镁合金试片垂直放入磷化液中进行磷化处理。磷化液基础配方为3g/L氧化锌+12g/L磷酸+3g/L酒石酸+5g/L硝酸钠+1g/L氟化钠,反应温度为45℃、反应时间为20min、pH为3~3.5。首先为提高磷化膜耐蚀性能,分别单独加入四种添加剂(1g/L钼酸钠、1g/L植酸、1g/L硝酸铈、1g/L硝酸钙),再分别加入质量浓度为50g/L、60g/L、70g/L 的NaNO3以提高磷化膜导电性能,最终筛选出镁合金表面耐蚀-导电磷化膜配方。

1.2 测试方法

采用S-4800N型扫描电子显微镜和能谱仪表征膜层表面微观形貌,并分析元素组成。

采用CHI660E型电化学工作站测试磷化膜极化曲线。测试使用3.5%(质量分数)NaCl溶液作电解质溶液;选用三电极体系:工作电极为1cm2,辅助电极是惰性铂电极,参比电极是饱和甘汞电极。动电位扫描速率为10mV/s,整个检测在25(±2)℃条件下进行。

高锰酸钾点滴试验,配方:3mL 65%硝酸+0.05g高锰酸钾+95mL蒸馏水。在一定范围内进行点滴,观察溶液由红色变为无色的时间,此时间记为膜层耐腐蚀的点滴时间(t点滴)。

采用深圳市新华谊仪表有限公司MAS830L数字万用表进行试样表面接触电阻测量。控制两探针间距1.0cm,保持两探针垂直于试片表面,按照两点法测量样件的表面接触电阻(R表面接触)。

2 结果与讨论

2.1 “添加剂-磷化膜”的表面形貌及组成成分

2.1.1 膜层表面形貌

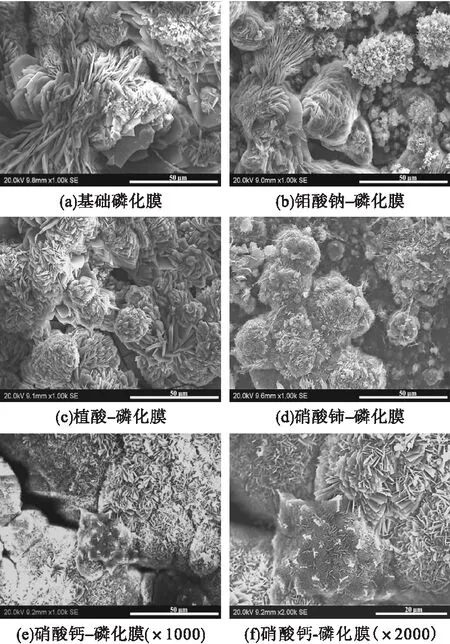

图1a~1e为基础磷化膜与四种“添加剂-磷化膜”放大相同倍数的微观表面形貌。图1b显示钼酸钠-磷化膜表面出现特别的蓬松球体结构,其他三种“添加剂-磷化膜”与基础磷化膜的表面结构基本一致,均由片状晶粒横向或纵向堆积形成;与基础磷化膜相比,四种“添加剂-磷化膜”表面的晶粒尺寸都有不同程度变小。

均匀、致密、完整的磷化膜可以有效阻止腐蚀介质与镁合金基体接触发生腐蚀,因此微观形貌均匀致密的磷化膜耐蚀性能更好。比较图1a~1f可看出,图1e、图1f表示的硝酸钙-磷化膜表面片状晶粒尺寸最小,且膜层最为均匀致密且完整。这是因为添加硝酸钙使膜层晶粒尺寸变小,而小尺寸晶粒与晶粒之间发生堆积、接触所产生的缝隙更小,进而对基体覆盖也更为均匀致密。

图1 不同“添加剂-磷化膜”的微观形貌

2.1.2 膜层组成成分

几种磷化膜的EDS检测结果见表1。DES分析结果表明,基础锌系磷化膜主要由P、Zn、O和Mg元素组成。四种“添加剂-磷化膜”的EDS结果显示,只有植酸-磷化膜的组成元素和基础磷化膜的一样,这是因为植酸是有机磷酸类化合物,所以检测不出其他元素;钼酸钠-磷化膜、硝酸铈-磷化膜和硝酸钙-磷化膜都相应检测出了Mo、Ce和Ca元素,说明钼酸钠、硝酸铈和硝酸钙的加入均使膜层的组成元素发生一定变化。

表1 不同“添加剂-磷化膜”的EDS分析结果

2.2 “添加剂-磷化膜”的耐蚀性能

2.2.1 点滴试验

几种磷化膜的高锰酸钾点滴试验结果见图2。

图2 不同“添加剂-磷化膜”的点滴时间

t点滴越长证明膜层耐蚀性能越好。图2显示膜层耐蚀能力排名是硝酸钙-磷化膜>植酸-磷化膜>硝酸铈-磷化膜>钼酸钠-磷化膜>基础磷化膜>AZ91D基体。高锰酸钾点滴试验表明,加入1g/L硝酸钙后磷化膜t点滴明显延长(膜层t点滴增加4.6s),膜层耐蚀性能明显增强,该结果与图1表征的膜层微观形貌结果相符合。

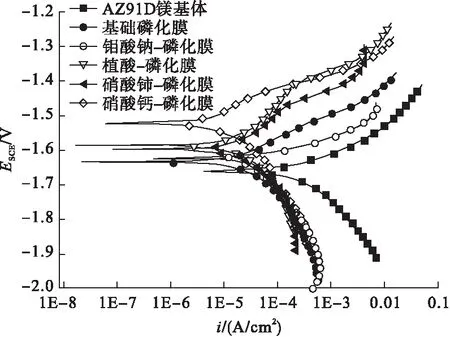

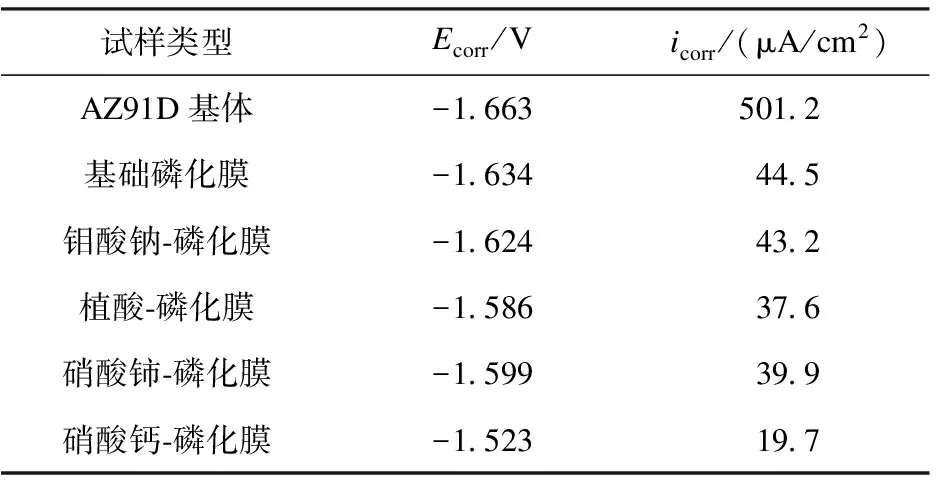

2.2.2 极化曲线测试

图3显示不同“添加剂-磷化膜”的极化曲线图,对极化曲线进行拟合得到表2的极化参数,极化参数包括自腐蚀电流密度(icorr)和自腐蚀电位(Ecorr)。icorr的数值越小证明膜层耐蚀性能越好,根据表2的icorr数据可得几种磷化膜耐蚀性能排名为:硝酸钙-磷化膜>植酸-磷化膜>硝酸铈-磷化膜>钼酸钠-磷化膜>基础磷化膜>AZ91D基体。极化曲线测试和点滴试验都表明本次试验中硝酸钙-磷化膜是耐蚀性能最好的。添加1g/L硝酸钙后磷化膜的icorr由原来的44.5μA/cm2变为19.7μA/cm2,icorr缩小了1倍。结合图1a、图1e、图1f分析可知硝酸钙的添加可以通过减小晶粒尺寸进而使晶粒堆积均匀完整致密,最终达到提高膜层耐蚀性能的目的。

图3 不同“添加剂-磷化膜”在3.5%NaCl溶液中极化曲线

表2 不同“添加剂-磷化膜”的极化参数

2.3 不同质量浓度NaNO3制得磷化膜导电性能及耐蚀性能

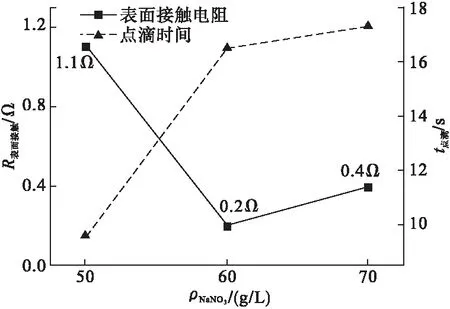

图4显示NaNO3质量浓度分别为50g/L、60g/L、70g/L时所制磷化膜的R表面接触及t点滴。从图4可看出随着NaNO3质量浓度的增加,磷化膜的R表面接触呈先减小后增大趋势,NaNO3质量浓度为60g/L时,磷化膜R表面接触最小,其R表面接触为200mΩ,磷化膜导电性能最好;随着NaNO3质量浓度的增加,磷化膜的t点滴呈先大幅增加后缓慢增加趋势,NaNO3质量浓度为70g/L时磷化膜t点滴最长(17.3s),表明该磷化膜的耐蚀性能最好。通过比较发现60g/L NaNO3比70g/L NaNO3制备的磷化膜的t点滴仅少0.8s;60g/L NaNO3比70g/L NaNO3制备的磷化膜的R表面接触减小了一倍电阻值。结合实际认为加入60g/L NaNO3制备镁合金耐蚀-导电磷化膜更经济有效。与硝酸钙-磷化膜相比,加入60g/L NaNO3制备的磷化膜的t点滴减少2.4s,虽然这表明该膜耐蚀性能有一些减弱,但此时膜层仍具备一定耐蚀能力且同时具备较好的导电性能,因此加入60g/L NaNO3能够制备镁合金耐蚀-导电磷化膜。

图4 不同质量浓度NaNO3制得磷化膜R表面接触与t点滴曲线

2.4 不同质量浓度NaNO3制得磷化膜表面形貌

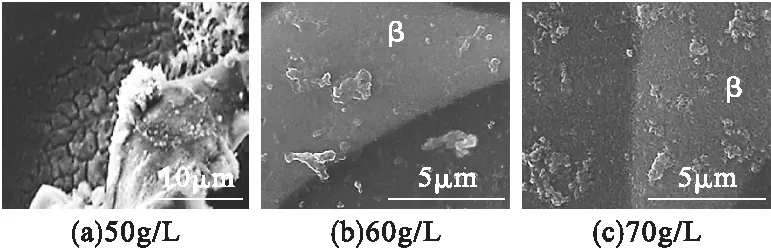

图5a、图5b、图5c依次为加入50g/L、60g/L、70g/L NaNO3制得磷化膜的表面形貌。图5显示只有加入50g/L NaNO3制备的磷化膜表面存在裂纹,加入60g/L、70g/L NaNO3制备的磷化膜表面均比较致密,而存在裂纹的膜层通常耐蚀性能较差,所以这一表征结果与图4中的点滴试验结果相符。

由图5b、图5c可知,当 NaNO3的含量为60g/L和70g/L时,制备的磷化膜R表面接触均较小,磷化膜表面均可直接观察到β相(浅灰色区域),表明β相上膜层较薄,而膜层较薄区域导电能力强可作为导电点,以此来减小磷化膜试样R表面接触。图5a中未直接看见β相,表明加入50g/L NaNO3时在β相上生成的膜层较厚,所以对应磷化膜R表面接触应更大。因此,图5显示的膜层表面形貌情况符合图4中膜层R表面接触结果。

图5 不同质量浓度NaNO3制得磷化膜的表面形貌

3 结论

本文在AZ91D镁合金表面制备耐蚀-导电锌系磷化膜,并研究添加剂和NaNO3对镁合金磷化膜性能的影响。利用SEM、EDS表征膜层表面形貌及元素组成,利用电化学工作站及高锰酸钾点滴液测试膜层icorr和点滴时间判断耐蚀性能,利用数字万用表测试膜层表面接触电阻判断导电性能,通过试验最终得出以下结论。

(1)分别单独加入1g/L钼酸钠、植酸、硝酸铈和硝酸钙后锌系磷化膜的耐蚀性能排名:硝酸钙-磷化膜>植酸-磷化膜>硝酸铈-磷化膜>钼酸钠-磷化膜>基础磷化膜。加入1g/L硝酸钙后磷化膜均匀致密完整且膜层icorr由44.5μA/cm2减小为19.7μA/cm2,磷化膜耐蚀性能明显提高。

(2)NaNO3质量浓度为60g/L时磷化膜层的R表面接触最小(导电性能最好),能达到200mΩ,高锰酸钾点滴时间达到16.5s,该膜可作为耐蚀-导电磷化膜使用。