无轨胶轮车用永磁同步电动机转子的强度与模态分析*

陈凡东

(1.中国煤炭科工集团 沈阳研究院有限公司, 辽宁 抚顺 113122; 2.煤矿安全技术国家重点实验室, 辽宁 抚顺 113122)

0 引言

以矿用防爆锂离子蓄电池无轨胶轮车为代表的新能源汽车在煤矿领域已得到广泛的使用。该车中的主驱电动机为永磁同步电动机,转子系统是永磁同步电动机的重要组成部件和执行机构,其安全平稳地运行是保证电动机正常输出和稳定能效转换的重要前提。转子系统的强度和振动特性直接影响电动机的性能和使用寿命,特别是高转速电动机,转子受到巨大的离心力。因此,为保证电动机设计的可靠性和稳定性,对高转速状态下的转子系统进行强度校核及获得其振动特性是非常必要的[1-3]。本文以极限转速为10 000 r/min的无轨胶轮车用永磁同步电动机转子为研究对象,利用ANSYS中的Workbench单元对其进行静力和模态仿真分析,获得了转子冲片及主轴的应力分布和形变、转子系统的固有频率及振型云图,为无轨胶轮车用永磁同步电动机设计与分析提供了参考。

1 永磁同步电动机转子结构

本文研究的永磁同步电动机转子系统,极限转速为10 000 r /min,最大转矩为800 Nm,其结构如图1所示。主轴总长535 mm,通过前后轴承固定。前后轴承间距为374 mm,后轴承与转子右端面间距为59 mm。转子外径为260 mm,内径为162 mm。为了方便计算,用CREO建模时将输出端花键简化为圆柱形,转子端板与转子视为同一零件,材质为35WW300,电动机轴与转子压圈视为同一零件,材质为42CrMo,磁钢为材质38UH,不考虑电动机轴的倒角、退刀槽,各材料的属性见表1。

1-前轴承;2-电动机轴;3-转子铁心;4-磁瓦;5-转子端板;6-转子压圈;7-后轴承;8-键。图1 转子结构

表1 各零件材料属性

2 强度分析

2.1 转子冲片

在电动机高速旋转时,由于转子受到的离心力最大,故需对转子进行单独强度校核。校核中主要考虑转速离心力对转子的影响,转子与磁钢结合面设置为bonded,转子应力分布见图2,应变分布见图3。

图2 转子应力分布

图3 转子应变分布

根据图2,在极筋位置处的应力最大为308.22 MPa,小于材料的屈服强度。由图3可以看出,极靴处的位移量为最大。

2.2 转子轴

对电动机转子系统的分析是基于以下原则:

1) 考虑单边磁拉力对转子的作用。

2) 考虑转子系统自身重力的作用。

3) 考虑堵转状态下最大扭矩对转子的作用。

单边磁拉力FM由式(1)计算[4]。经计算,单边磁拉力FM为7 821.18 N。转子受力结果见图4,其轴端的应力最大为354.92 MPa,小于材料的屈服强度,满足了强度的要求。

(1)

式中:β为经验系数,取0.3;D为转子外径,0.16 m;lef为铁芯长度,0.18 m;σ为单边平均气隙,0.005 m;Bσ为气隙磁密,0.905 229 T;μ0为真空导磁率,4π×10-7H/M;e0为初始偏心,取0.000 5。

图4 转子受力结果

3 模态分析

3.1 模态分析原理

对永磁同步电动机转子进行模态分析时, 可以将其看作一个线性的自由振动系统,其运动方程为[5-6]:

(2)

通常来说,固有频率在无阻尼情况下通过响应获得,故式(2)可以变为:

(3)

这样,其方程的解可表示为:

{x}={x}ejut

(4)

将式(3)带入式(4)可得:

([K]-ω2[M]){x}=0

(5)

这式(5)的解就是永磁同步电动机的固有频率,该方程的特征值对应的位移量就是模态振型[7]。

3.2 模态分析结果

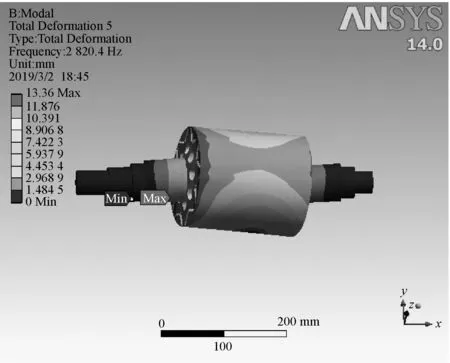

为了提高永磁同步电动机的性能,延长使用寿命,工作频率应避开转子系统的低价模态频率,以避免产生共振,故可提取电动机前六阶固有频率,模态分析的结果见表2,振型如图5所示。

表2 有限元模态分析结果

(a) 19.438 Hz(291.57 r/min)

(b) 1 369.8 Hz(20 547 r/min)

(c) 1 407.3 Hz(21 109.5 r/min)

(d) 2 494.4 Hz(37 416 r/min)

(e) 2 820.4 Hz(42 306 r/min)

(f) 2 891.9 Hz(43 378.5 r/min)

电动机的工作转速为500~10 000 r/min,根据图4转子受力结果得出,在工作中该电动机转子可有效地避开共振频率,延长工作寿命[8]。

4 结论

利用Workbench软件,对极限转速10 000 r/min的无轨胶轮车用永磁同步电动机转子进行了强度和模态分析,分析结果表明:

1) 考虑极限转速时,转子所受最大应力为308.22 MPa;考虑磁拉力时,转子所受最大应力为354.92 MPa,均小于材料的屈服强度。

2) 提取了转子前6阶模态,在工作转速范围内,无共振点,并为整机减振避振提供参考。