基于定量仓称重的自动定量装车系统设计

张海军

(西山煤电有限公司 屯兰选煤厂, 山西 太原 030021)

0 引言

煤矿装车系统主要应用于港口、选煤厂,是将物料转运至卡车、火车进行外运。传统的装车方式为装载机装车,不仅需要多次称重,还需要司机不断地重复运输,劳动强度大[1-2]。传统装载机装车方式属于劳动密集型装车方式,工作效率低,劳动强度大,且存在诸多管理漏洞问题。随着计算技术、智能控制技术、网络通信技术的发展,装车系统逐渐以自动控制取代人工操作,先后出现了以轨道衡称重的自动装车系统、以输送带称重的自动装车系统及自动定量快速装车系统[3]。在装车系统中加入自动控制的元素后,提高了称重精度,降低了劳动强度,保证了装车系统快速、连续、精确运转。

1 系统总体结构

基于定量仓的自动定量装车系统的总体结构框架如图1所示。可编程控制器(PLC)分站控制器对给煤机、带式输送机、储煤仓进行逻辑控制,并将获取的信息以CAN通信方式传送给PLC主站控制器。PLC主站控制器对控制单元、监测单元进行逻辑控制。其中:控制单元主要完成装煤系统各组成部分的动作控制,包括操作台控制、给煤机的启动控制、带式输送机的启停控制、缓冲仓闸门四级控制、定量仓闸门二级控制、装车溜槽的升降控制及待装列车车厢的牵引控制;监测单元主要完成装煤系统各组成部分的参数、数据、状态监测,如传感器类数据监测、指示灯类数据监测、故障类数据监测、报警类数据监测、系统参数类数据监测、控制器I/O点数据监测及模拟量数据监测等。另外,PLC主站控制器与监控平台以CAN通信方式进行数据交互,将控制单元数据或监测单元数据发送给监控平台,在监控平台进行状态、参数、数据的实时显示及实时控制。

图1 自动定量装车系统总体结构框架

2 硬件选型

PLC主站控制器与PLC分站控制器都选用倍福的CX8050,该PLC支持多种通信模式,如支持TCP/IP、CAN、CanOpen、Modbus TCP、Modbus RTU等。该PLC支持数字量输入、数字量输出、模拟量输入、模拟量输出扩展,支持各通信模式扩展。选煤厂自动定量装车系统中用到的传感器较多,有温度、速度、位移、撕裂、倾角、压力、料位、CH4、CO、光电、烟雾、拉绳等多种传感器。变频器采用Pempek公司的W4变频器。该变频器的控制方法有V/Hz频率控制及闭合回路矢量控制,保护措施有电源低电压保护、电源失相保护、电源过电流保护、电源短路保护、直流母线过电压保护、负载短路保护、负载过电流保护、负载过速保护、功率元件温度过高保护等[4-5]。该变频器支持CAN总线2.0B通信协议。转轴速度编码器的输入电压为0~5 V,输入频率为0~200 kHz,供给输出为5 V。电源接线的输入电压为1 000 V/1 050 V/1 150 V,输入频率为45~66 Hz,可采用软启动的功能。

3 软件设计

3.1 PLC控制程序总流程

图2所示为自动定量装车系统的一个循环流程。系统初始化完成后,PLC主站控制器获取待装列车的信息,如待装列车的车型、载重、列车编号等。PLC主站控制器获取上述参数后,自动按照该参数进行装车参数配置,然后先启动带式输送机,再启动给煤机。带式输送机将煤料运输至缓冲仓进行蓄煤。在缓冲仓内安装有料位传感器,实时监测缓冲仓蓄煤的高度。当料位传感器指示蓄煤量达到缓冲仓最高高度时,缓冲仓发出“停止”控制指令给给煤机,要求给煤机停止给煤。给煤机接收到“停止”控制指令后立即停机,并停止带式输送机。如果缓冲仓内煤料料位没有达到指定料位,则继续蓄煤。停止带式输送机后,启动缓冲仓四级闸门控制,将煤料卸入定量仓,并且以抛物线方式无限逼近定量仓的目标称重值。定量仓的称重传感器实时检测卸入煤料的质量,待达到目标质量值后,定量仓发出停止控制指令给缓冲仓停止卸煤,关闭缓冲仓全部闸门。如果称重传感器指示煤料质量没有达到目标称重值,则指示缓冲仓继续卸煤。定量仓内的煤料达到目标称重值后,装车溜槽检测待装列车是否达到指定位置。如果达到,装车溜槽启动溜槽升降控制,并处于合适位置后,通知定量仓启动二级闸门控制煤料经装车溜槽卸入待装列车车厢内。以上完成一次装车过程。

图2 自动定量装车程序流程

3.2 互锁程序设计

在自动定量装车系统中,给煤机与带式输送机之间、缓冲仓与给煤机之间、装车溜槽与定量仓闸门之间、缓冲仓闸门与定量仓闸门之间存在闭锁关系。

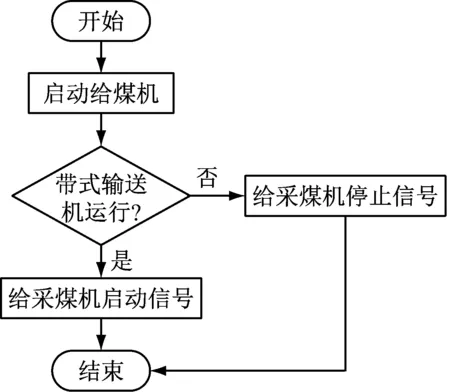

1) 给煤机与带式输送机之间存在闭锁关系为:启动时,必须先启动带式输送机,然后再启动给煤机,防止先启动给煤机后带式输送机没有启动,导致运输至带式输送机的煤料外漏;停止时,必须先停止给煤机,间隔一定时间后再停止带式输送机,防止先停止带式输送机,给煤机继续卸煤,导致运输至带式输送机的煤料外漏。给煤机与带式输送机的闭锁关系如图3所示。

(a)

(b)

2) 缓冲仓与给煤机之间存在闭锁关系为:缓冲仓的料位指示达到最高位时,为防止缓冲仓溢煤,必须给给煤机停机信号,停止给煤机运行。当给煤机检测到缓冲仓的料位指示达到最高位时,则不能启动。

3) 装车溜槽与定量仓闸门之间存在闭锁关系为:装车溜槽未到达指定调整位置,定量仓的闸门不能开启。当装车溜槽未达到最高位时,则不能左右移动。

4) 缓冲仓闸门与定量仓闸门之间存在闭锁关系为:缓冲仓未检测到定量仓闸门全部关闭的信号时,缓冲仓闸门不能打开。当定量仓未检测到缓冲仓闸门全部关闭的信号时,定量仓闸门就不能打开。

4 工业试验情况

2018年9月1日至2018年12月31日在某选煤厂进行为期4个月的工业试验,共装载整列列车1 028列,运输煤料474.936万t,详细如表1所示。从9月到12月的运输煤料和装载整列列车的数据都在稳步增加。所设计的自动定量装车系统每小时的装车能力在6 000 t左右,单列列车的装车精度可达0.1%,整列列车的装车精度控制在0.5%左右。

表1 工业试验装载列车统计数据

待装列车车型为C70,单列列车可以装载70 t煤料,整列列车为66节。装载单列列车的时间45 s/节,最快为39 s/节,整列列车的装车时间一般控制在50~60 min。

试验统计的列车额定载重与自动定量装车载重误差统计所示,装车精度在0~0.1%的约占装载列车总量的77%;装车精度在0.11%~0.20%的约占装载列车总量的12%;装车精度在0.21%~0.30%的约占装载列车总量的6%;装车精度在0.31%~0.40%的约占装载列车总量的4%;装车精度在0.41%以上的约占1%。在实际装车过程中,装车精度大于0.41%时,装车溜槽、缓冲仓闸门、定量仓闸门都出现或大或小的问题,从而影响了装车精度。

5 结论

基于定量仓称重的自动定量装车系统,旨在解决现有选煤厂装车系统精度不够、效率不高、自动化程度受限的问题。本文结合选煤厂煤料运输改造的系统要求,提出基于PLC控制的选煤厂自动定量装车系统方案。所设计并完成的自动定量装车系统是以C70车型为例,其装载单列列车的时间45 s/节,最快为39 s/节,整列列车的装车时间一般控制在50~60 min。