1000MW超超临界机组中压导气管裂纹焊接修复工艺

李润水

中国电建集团山东电力建设第一工程有限公司 山东济南 250102

1 序言

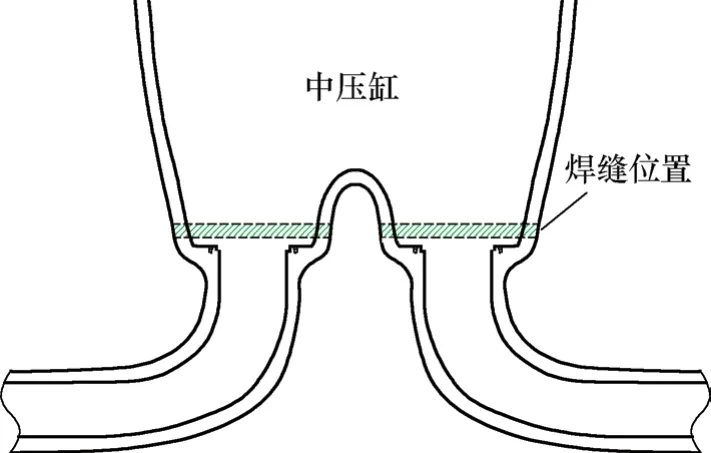

随着超临界、超超临界机组的增多,高合金耐热钢得到了广泛应用,同时也对各种高合金钢的焊接、热处理工艺提出了更高的要求。从前为赶工期、增加产量,不注重焊后热处理工艺要求、降低了工艺标准的机组,在运行过程中逐渐暴露出各种各样的问题,也为安全生产埋下隐患。特别是高压焊口的焊接热处理质量,直接关系着机组的安全稳定运行。近年来,在电厂检修中发现了各种各样的钢材质量问题以及焊后热处理工艺问题,锅炉爆管率居高不下,逐步提高了人们对高压管材以及高压焊口的重新认识,也逐步在电厂检修中加大了防磨防爆检查力度。2016年对某电厂1000MW超超临界机组中压导气管进行着色检测时,发现中压导气管与中压外缸连接的焊缝上有裂纹缺陷(见图1、图2),中压缸侧焊缝处管件的规格为φ1414mm×100mm,缸体侧材质为ZG15Cr1Mo1V-B2,导气管侧材质为ZG1Cr10MoWVNbN。

图1 中压导气管截面

图2 着色检测裂纹

2 原因分析及处理方案

经多次检测及综合分析,裂纹的产生是由于焊接工艺不当、焊缝焊后热处理不及时造成的,焊接应力不能及时释放,埋藏于焊缝内部,造成焊缝拘束力大、应力过高而产生裂纹[1]。

经打磨挖削发现裂纹较多且位置较深,部分已延伸至根部,最终决定对中压导气管与对应缸体上连接的焊缝进行挖削清除至距焊缝根部10~15mm,将所有裂纹机械挖除后,进行着色检测,确定裂纹已全部清除后,重新进行焊接及热处理,所有工艺一定要严格按照规范要求及工艺标准进行。

此次施工,为异种钢焊接,导气管侧材质为高合金马氏体钢,具有一定冷裂倾向和接头脆化倾向,焊接工艺及操作要求高,同时中压缸底部管道错综复杂,空间位置狭小,给管道的固定、焊接及热处理操作带来了很大的难度,大直径、厚壁且下方有变径的焊口现场热处理尤为重视,一定要满足加热所需功率,保证热处理时达到加热温度。

3 机械挖削清除裂纹

采用环形坡口机将焊缝切除距根部10~15mm,一定要及时测量切削深度,用测厚仪测量剩余厚度,不要将焊缝切透,否则会造成中压缸位移,其中压缸下部位置狭小且上方无生根点,不利于焊口重新组对。当切至根部剩余10~15mm后,使用着色检测其根部剩余焊缝是否还存在裂纹,如存在裂纹则使用角磨机将其挖除,可边挖边检测,局部裂纹可直接挖透,必须将所有裂纹清除干净,延伸至热影响区的裂纹也要全部清除,且着色检测合格后方可进入下步工序,如图3~图4所示。

图3 根部裂纹全部清除

图4 热影响区裂纹全部清除

4 焊接及热处理工艺

(1)预热 补焊前必须先将中导管预热,达到预热温度并保温一段时间后再进行补焊,预热能达到减缓冷却速度的目的,从而减小收缩应力,防止裂纹的产生。

预热温度为200~250℃,并保温一段时间。每只焊口预热时,采用4片加热器(L=1000mm,10kW)捆绑在中压导气管切割处下方,均匀布置2只热电偶控温加热;采用4片加热器(L=1200mm,10kW)捆绑在中压导气管切割处上方,均匀布置2只热电偶控温加热。根据两组预热的加热尺寸分别制作两组夹具固定加热器。

(2)补焊挖除的热影响区 要将挖除的热影响区补焊起来,因热影响区的裂纹挖补造成了局部过深的不规则区域,补焊时一定要逐层清理干净,防止出现夹渣、未熔合等缺陷。补焊采用的焊接方法为SMAW,焊材与坡口侧母材对应,同时对导气管侧坡口用R317焊条熔覆2层(3~4mm)作为过渡层。

(3)焊接 缸体侧材质ZG15Cr1Mo1V-B2为珠光体型热强钢,属B类Ⅰ组钢,导气管侧材质ZG1Cr10MoWVNbN为马氏体热强钢,属B类Ⅲ组钢。由于B类及B类与A类组成的异种钢焊接接头可以选用合金含量较低一侧钢材相匹配或介于两侧钢材之间的焊接材料[2,3],所以选用TIG-R31焊丝、R317焊条。

焊接注意事项:①三个人在坡口周围均匀分布,每人负责圆周的180°焊缝进行焊接,且同时施焊,减小焊接变形。②采用GTAW焊接方法进行根部挖透处补焊,焊材选用TIG-R31,焊材规格为φ2.5mm,采用SMAW焊接方法进行填充焊接,焊材选用R317,焊材规格为φ3.2mm/φ4mm。③采用多层多道焊接,焊接接头需至少错开10~15mm,注意收弧质量,加强层间清理;严格控制焊接热输入,焊道宽度不超过焊条直径的4倍,每根完整的焊条所焊接的焊道长度与该焊条的熔化长度之比应大于50%;整个焊接过程层间温度保持在200~250℃。④焊材使用前按焊材说明书要求进行300~350℃/1h烘焙,现场焊材应置于80~100℃保温桶内,随用随取。⑤填充层施焊过程中应进行彻底的层间清理,以保证熔敷金属内不存在夹渣等缺陷;采用小电流薄焊道、分层分道的焊接工艺进行施焊,以减小焊接热输入,控制焊接变形量。⑥焊接开始前,靠表严密监视中压缸变形情况,安排专人每30min进行一次靠表读数,变形量超过0.10mm时应停止施焊,利用局部焊接法配合锤击法进行变形矫正。变形量正常后再继续施焊。

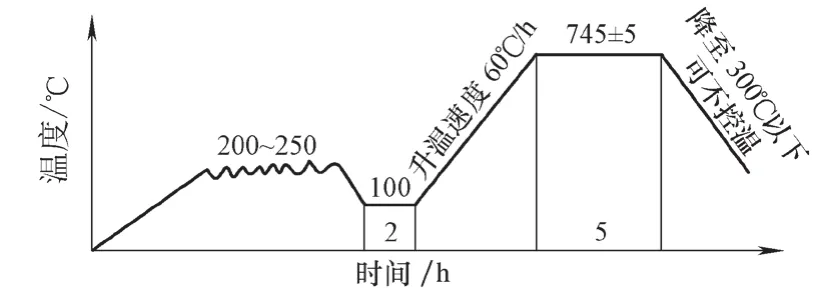

(4)焊后热处理 根据相关规程及工艺评定对焊缝进行焊后热处理,热处理温度为(745±5)℃,保温5h,焊口热处理时,采用8片加热器(L=550mm,10kW)捆绑在中压导气管及焊缝处,均匀布置8只热电偶控温加热;采用8片加热器(L=1100mm,10kW)分别在上下各布置4片辅助加热。根据三组热处理的加热尺寸分别制作三组夹具以固定加热器。热处理过程测量缸体温度,避免缸体温度过高,控温曲线如图5所示。

图5 热处理控温曲线

5 质量验收

1)焊接完成后,由施焊人员将药皮、飞溅清理干净,检查焊缝表面无缺陷后,进行二级、三级检测,按照DL/T 5210.7—2010《电力建设施工质量验收及评定规程第7部分:焊接》进行验收,焊缝成形良好,合格,如图6所示。

2)焊缝超声波检测、硬度检测及磁粉检测合格。

3)热护理曲线及报告、焊接记录、热处理操作记录及焊口检测报告齐全。

图6 焊缝成形良好

6 结束语

中压导气管裂纹处理后经过几年的运行及停机再次检查,所处理的中压导气管焊缝未检测出裂纹缺陷。此中压导气管焊缝裂纹质量问题,究其原因,无非是工艺执行不严造成的,可以看出严谨的焊接、热处理工艺对高合金耐热钢焊缝的影响至关重要。同样施工人员的技术水平及施工工艺的执行力度是工程质量的根本保障。尤其像中压缸ZG15CrlMolV钢,淬硬倾向较大,焊接性差,焊接过程中产生冷裂纹、延迟裂纹的倾向也很大,为防止这些缺陷产生,保证此钢焊后的使用性能,应根据焊接工艺评定及现场实际施工情况,制定符合规范要求的工艺,合理选用焊材,严格执行预热、焊接、热处理工艺,管理人员也要加强施工过程的监督及技术指导,保证高压焊口的优良质量,实现电力管道的安全运行。