我国搅拌摩擦焊技术的发展及展望

付瑞东,李艺君

燕山大学亚稳材料制备技术与科学国家重点实验室 河北秦皇岛 066004

1 序言

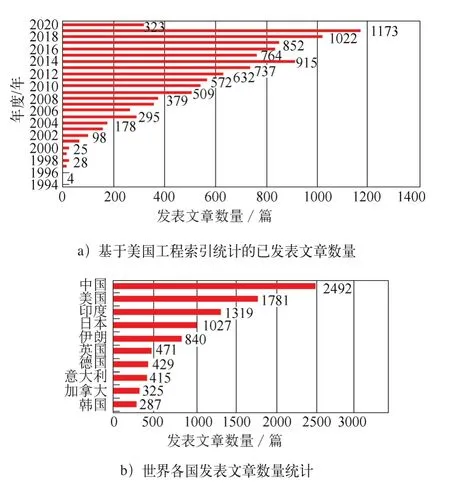

搅拌摩擦焊(Friction Stir Welding, FSW)是由英国焊接研究所(TWI)于1991年发明的一项全新固态焊接技术[1],至今已走过近30年的发展历程。最初,这种焊接方法主要用于解决高强铝合金熔化焊中存在的气孔、热裂纹等冶金问题,因此航空航天领域是这一技术的主要应用市场。随着人们对搅拌摩擦焊焊接机理认识的不断深入,其特有的大应变、高应变速率、热变形组织特点和优异的焊接接头性能,已逐渐被用于其他领域金属材料的焊接[2]。截至目前,对搅拌摩擦焊技术的关注度仍然很高,图1a是基于美国工程索引统计的自1994—2020年发表的文章数量,显示发表文章数量呈现逐年增加的趋势。图1b是世界各国发表文章数量统计,从中可以看出,我国已成为开展此项技术研究最多的国家,同时也说明搅拌摩擦焊技术在中国已受到广泛重视。本文仅从搅拌摩擦焊技术在我国的发展概况、最新进展以及未来发展方向等三方面进行简要概述。

图1 世界各国自1994年以来发表文章数量统计

2 搅拌摩擦焊技术在我国的发展历程

2002年至今搅拌摩擦焊技术在我国发展的大事记如图2所示。2002年北京625所(现为中国航空制造技术研究院)从TWI引进搅拌摩擦焊技术并负责该技术在亚太地区的推广和应用,标志着搅拌摩擦焊技术在我国的发展元年。同年成立了中国搅拌摩擦焊中心,并组建了我国第一个以搅拌摩擦焊技术开发及装备制造为主要业务的北京赛福斯特技术有限公司。然而,由于当初TWI专利保护的限制以及市场认可度较低,导致该技术在推广和应用中受到比较大的阻力。2003年第一台静龙门式搅拌摩擦焊设备交付哈尔滨工业大学,标志着搅拌摩擦焊技术在我国正式步入市场化。随后中国科学院金属研究所、江苏科技大学、燕山大学以及甘肃理工大学等高校相继引入搅拌摩擦焊专用设备并开展相关应用基础研究。中航集团下设的北京和上海航天机械厂是最早引入该技术的生产单位,并相继开展了搅拌摩擦焊航天产品的试制工作。

2005年以后,随着人们对搅拌摩擦焊焊接机理认识的深入以及市场认可度的提高,搅拌摩擦焊技术在我国开始步入快速发展时期。目前,该技术已经在我国大飞机地板、舰船上层建筑用大宽幅带筋拼焊板、高铁和地铁车厢、铝合金汽车轮毂、电动汽车电池托板和各种散热器等产品中得到广泛应用。不仅国内出现了多家专业设备制造商,市场需求也呈现爆炸式增长。据不完全统计,2019年我国生产的搅拌摩擦焊设备超过200台套,主要供应给电动汽车和轨道交通车辆制造领域。电动汽车电池托盘和散热器等产品均已形成规模化生产能力,年产值突破10亿元,铝合金搅拌摩擦焊汽车轮毂年产值已达2亿元。中车集团采用搅拌摩擦焊焊接的动车和地铁车厢已上线运行,并初步具备批量生产能力。

图2 搅拌摩擦焊技术在我国发展的大事记

3 我国搅拌摩擦焊技术的最新进展

从搅拌摩擦焊发明至今,国内外基于搅拌摩擦焊的基本原理,发展了诸如双轴肩搅拌摩擦焊、静轴肩搅拌摩擦焊、可回抽搅拌针搅拌摩擦点焊、复合热源(激光、电弧和感应加热)搅拌摩擦焊、摩擦塞焊等新技术。其中,双轴肩和静轴肩技术分别在大型运载火箭贮罐和散热器产品中得到应用。可回抽搅拌针搅拌摩擦焊点焊在大型宽幅空心铝合金型材焊前装配中得到应用,大大简化了焊件的装夹难度。摩擦塞焊技术已经在海洋管道水下裂纹修复和双轴肩搅拌摩擦焊匙孔补焊中得到应用。上述各项技术已在其他文献中报道,这里不再赘述。本文仅列举几个我国正在开展的、具有一定潜在应用前景的新技术。

3.1 超高转速搅拌摩擦焊

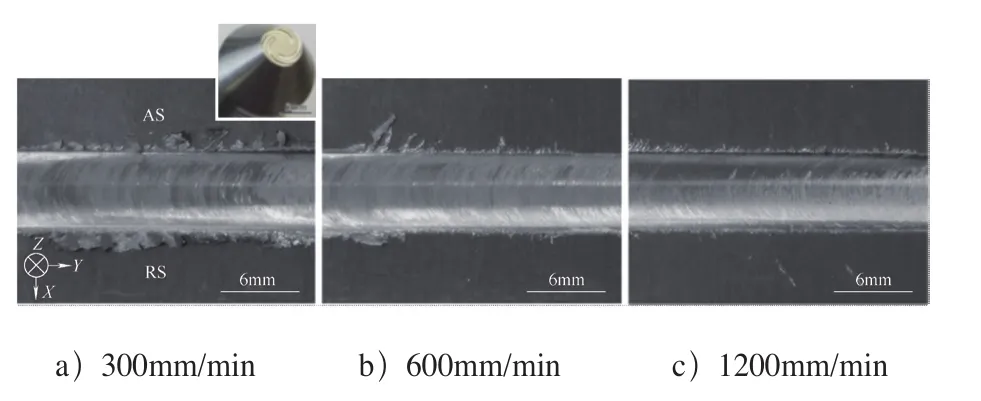

常规搅拌摩擦焊主轴转速受传动方式的限制,基本都限定在3000r/min以下。为了进行薄板或超薄板焊接,国外很早就开展了超高转速搅拌摩擦焊的研究,而国内开展超高转速搅拌摩擦焊相对较晚。目前,国内江苏科技大学[3]采用超高转速(转速>10 000r/min)机器人搅拌摩擦焊并辅助水冷措施实现了2024铝合金薄板的焊接,并且有效地控制了薄板的焊接残余变形(见图3)。西北工业大学[4]采用6000r/min的高转速进行了不同焊接速度下的7075铝合金薄板搅拌摩擦焊(见图4),由于使用一种无针搅拌头(见图4a)并采用一定下压量,导致焊缝减薄比较明显。值得注意的是,这种超高转速搅拌摩擦焊受电磁主轴额定承载能力限制,很难在较厚板的搅拌摩擦焊接中得到应用。

图3 水冷前后的焊接残余变形对比

图4 转速为6000r/min时不同焊速下的焊缝表面形貌

3.2 超声波辅助搅拌摩擦焊

超声波作为辅助能量源用于搅拌摩擦焊最早是由密歇根大学提出的,其对搅拌摩擦焊接头动载和静载力学性能的改善效果非常明显[5]。山东大学[6]是国内较早开展这一研究的单位,他们采用焊接工件表面加载超声波方法进行搅拌摩擦焊,获得的焊接效果如图5所示。从图5可看出,焊缝表面质量得到明显改善,同时对焊缝成形缺陷也有显著抑制作用。超声波辅助搅拌摩擦焊的技术特点非常突出,是一种很有工业应用潜力的复合搅拌摩擦焊技术。

图5 2024铝合金超声波辅助搅拌摩擦焊原理及焊缝表面形貌

3.3 斜插穿透搅拌摩擦焊技术

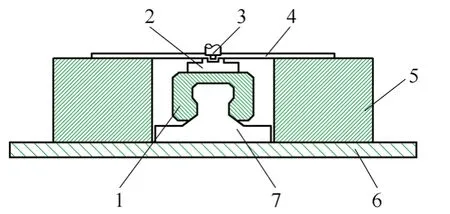

搅拌摩擦焊对接接头焊缝背面弱连接缺陷一直是影响接头可靠性的关键因素。哈尔滨工业大学刘会杰等人发明了一种全新的斜插穿透搅拌摩擦焊新方法[7],其工作原理如图6所示,通过背部可移动支撑和搅拌针穿透焊接工艺有效地解决了背部弱连接缺陷。最近,他们还采用工件背面加载超声波来进一步改善背部冶金质量,并收到良好效果[8]。该方法与现有双轴肩搅拌摩擦焊技术相比,避免了双轴肩搅拌头易折断以及焊缝起始和终了位置成形质量差等问题。但是该方法受背部支撑限制,只能在规则的长直或环焊缝搅拌摩擦焊中得到应用。

图6 一种静止轴肩辅助支撑倾斜穿透搅拌摩擦焊接装置及方法

3.4 异质材料搅拌摩擦焊

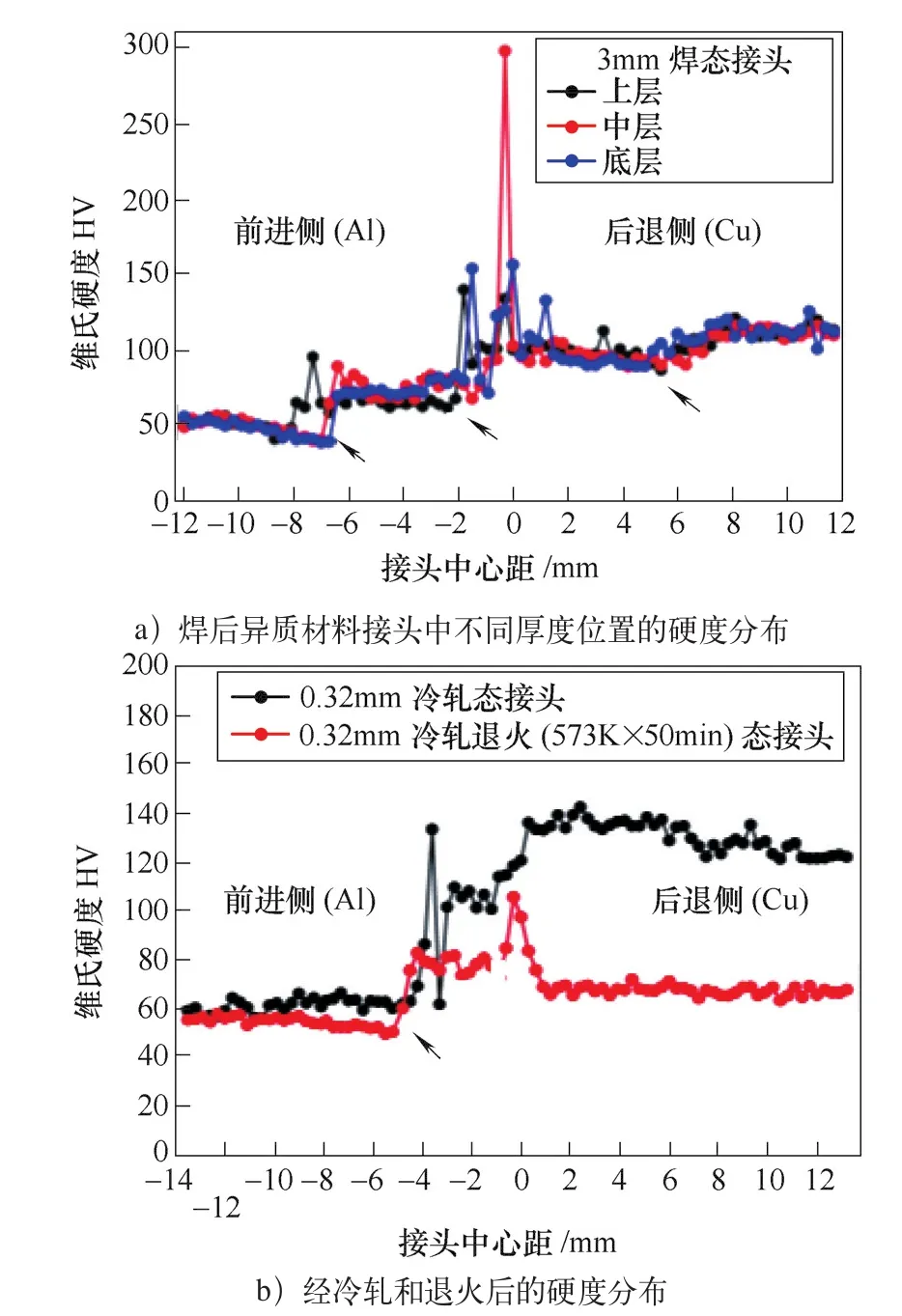

搅拌摩擦焊在异质材料焊接方面具有独特的技术优势,特别是针对材料物理化学特性差别比较大的异质材料之间的焊接。异质材料搅拌摩擦焊的关键问题是界面脆性化合物形成机理及其抑制方法。截至目前,尽管国内外针对铝/铜、铝/镁、铝/铁、铝/钛等异质材料搅拌摩擦焊进行了广泛地探索研究,但都未能很好地解决异质材料界面的脆性化合物问题[9]。最近,哈尔滨工业大学威海分校的周利等人[10]提出采用摩擦堆焊预先制备铝/钢界面,而后进行铝/钢搭接搅拌摩擦焊,这为解决铝/钢异质材料搅拌摩擦焊难题提供了新的思路。山东大学武传松等人[11]采用超声波复合搅拌摩擦焊来改善铝/镁异质界面的脆性化合物形态和分布。此外,一般的异质材料搅拌摩擦焊接头都存在明显的性能梯度,这导致接头受性能较差一侧金属限制而很难获得高性能接头。燕山大学付瑞东等人[12]提出了一种针对铝/铜异质材料搅拌摩擦焊接头进行冷轧并低温退火的后续处理工艺,有效地消除了异质材料接头两端的性能梯度。图7是各种加工条件下的异质材料接头显微硬度分布对比,由此可见经这一工艺处理后硬度分布梯度被有效降低了,同时抗拉强度和伸长率等性能也得到明显改善[13]。该技术可为电力及电子领域中的铝/铜异质薄壁器件的制造提供一种新策略。

4 搅拌摩擦焊技术应用展望

目前,关于搅拌摩擦焊焊接机理尚有一些关键科学问题,如塑性金属流动机制、热源模型及动态组织演变机制等需要进一步深入研究。尽管如此,这并未影响搅拌摩擦焊在各领域的实际应用。作为一项工业连接技术,未来在以下几个方面值得开展更深入的应用基础研究和新技术开发。

4.1 薄板搅拌摩擦焊技术

薄板搅拌摩擦焊需要突破的技术关键是残余变形控制和焊缝无减薄技术。目前,清华大学在薄板搅拌摩擦焊接变形机理及控制方面开展了卓有成效的数值模拟研究[14],未来采用数值模拟方法仍然是研究薄板残余变形机制的重要手段。同时,我国早年有关薄板电弧焊残余变形机理及控制方面的研究也值得借鉴。例如,方洪渊教授等人提出的预拉伸方法[15],其原理是在焊接时采用预拉伸或焊后施加反向应变,取得了较好的效果。关桥院士提出的热沉方法也被证明可有效控制薄板搅拌摩擦焊的残余变形[16]。此外,对于薄板接头来说,搅拌头轴肩下压导致的焊缝减薄问题一直是尚未解决的技术难题。国内张会杰等人在无减薄搅拌针设计和机理方面开展了一些有价值的研究工作,他们采用大轴肩、无倾角技术,实现了无减薄焊接,并对焊接机理提出了新的思考[17]。然而,如何在薄板上实现无减薄搅拌摩擦焊是具有挑战性的研究课题。

图7 焊后冷轧及退火对铝/铜异质搅拌摩擦焊接头的影响

4.2 厚板搅拌摩擦焊技术

随着各领域对结构轻量化需求的日益增加,大厚度轻合金结构搅拌摩擦焊受到广泛关注。目前,国内外采用单面或双面搅拌摩擦焊工艺已实现厚度>100mm的厚板焊接。但是,接头中存在的组织不均匀性、搅拌头寿命低、设备焊接柔性差且投资大等问题,限制了厚板搅拌摩擦焊的实际应用。最近,燕山大学基于多层多道的焊接理念,提出一种增材搅拌摩擦焊方法[18],有望在大厚度轻合金搅拌摩擦焊中得到应用。然而,如何提高增材搅拌摩擦焊焊接效率,以及利用机器人平台实现高度柔性的厚板搅拌摩擦焊,尚有很多关键技术需要突破。

4.3 高焊接速度搅拌摩擦焊

对于大批量的焊接产品而言,焊接速度是决定焊接效率的关键指标之一。这里所谓的高焊接速度是指搅拌头行进速度,而非主轴转速。目前,国外已经实现了焊接速度达6000mm/min的汽车车门用异质铝合金薄板搅拌摩擦拼焊[19],而国内尚未开展这方面的探索研究。如何提高焊接速度,多数人的惯性思维是通过提高主轴转速来实现。事实上,由于摩擦产热效率和塑性变形功与主轴转速并不是简单的单调正比关系,单纯提高主轴转速不仅不能达到提高焊接速度的目的,同时还会增加设备制造难度和造价。为此,要实现高焊接速度搅拌摩擦焊,需通过搅拌头形状的创新设计以及焊接产热机制等方面的创新研究来实现。

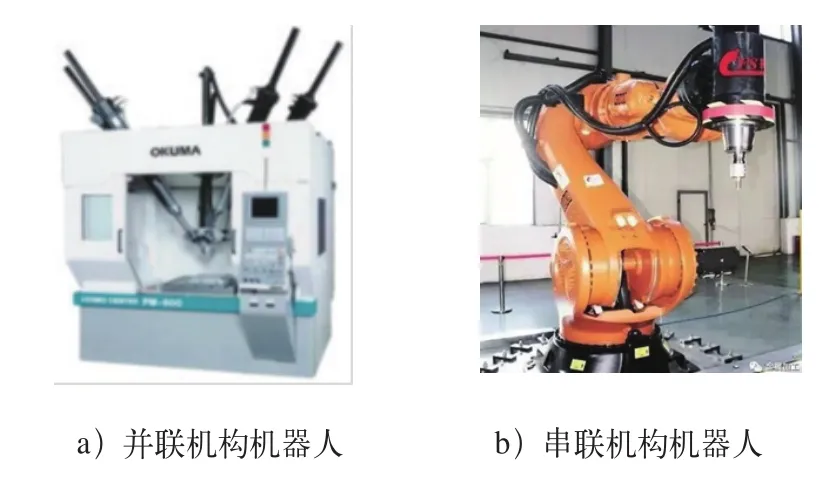

4.4 机器人搅拌摩擦焊及焊接自动化生产

机器人平台具有高的柔性和低的工业制造成本,是未来智能化制造的重要技术平台。因此,机器人搅拌摩擦焊是必然的发展方向[20]。目前,国内外用于搅拌摩擦焊的机器人主要有并联机构机器人和串联式机器人(见图8)。其中,关联机构机器人的结构刚度大,可承受较大的焊接载荷,但其位移空间受到自身结构的限制,导致其实际应用尚存在一定困难。串联式机器人具有灵活的自由度且不受空间位置限制,是国内外普遍采用的机器人平台。北京赛福斯特公司研制了国内第一台串联式机器人搅拌摩擦焊专用设备,并成功实现了铝合金薄板的焊接[21],但如何进一步提高串联式机器人的焊接能力是需要解决的关键问题。对于大批量生产的搅拌摩擦焊产品,采用自动化生产线也是未来的发展趋势。2013年北京赛福斯特公司为云南某铝厂研发了国内首条搅拌摩擦焊铝电极板的自动化生产线,目前已为客户制造了10条这种生产线。2018年航天工程装备(苏州)有限公司成功出口欧洲的无人化铝合金轮毂自动化搅拌摩擦焊生产线,集成了二维码扫描、机器人自动上下料、基准自动识别定位、轮盘轮辐自动装夹、恒压力焊接等功能,适用于汽车铝合金轮毂及筒段环缝焊接。目前,国内对于自动化搅拌摩擦焊生产线的需求非常旺盛,未来搅拌摩擦焊装备的竞争将主要集中在机器人及全自动化搅拌摩擦焊装备市场。

图8 搅拌摩擦焊机器人

4.5 焊接缺陷快速在线无损检测技术

搅拌摩擦焊的成形机理与熔化焊有着本质上的区别,其在焊接中产生的焊接缺陷主要有背部弱连接、焊缝区孔洞或隧道及焊缝表面沟槽等。搅拌摩擦焊焊缝缺陷无损检测一直是该领域的技术难题,目前所使用的主要方法有X射线检测、超声波检测和涡流检测等方法。其中,超声波检测技术被认为是最有应用前景的搅拌摩擦焊焊接缺陷检测手段,例如高分辨力超声波、激光超声波、相阵控超声波以及超声波衍射等技术已在一些产品中得到应用。但是,对于弱连接等特殊缺陷和微小缺陷的检测,该技术手段的检测能力还需进一步提高。因此,探寻新的搅拌摩擦焊接缺陷的在线无损检测技术仍是未来需要努力的方向。

5 结束语

本文就搅拌摩擦焊在我国的发展历程、创新技术以及未来发展趋势做了简要概述。经过近20年的发展,我国不仅掌握了很多搅拌摩擦焊关键技术,并使该技术在很多军/民用产品中得到实际应用。更重要的是,国内很多高校和科研院所都在从事这方面的应用基础研究,培养了一大批专业技术人才,这为我国搅拌摩擦焊技术的未来发展奠定了坚实的基础。需要指出的是,尽管搅拌摩擦焊技术被称为焊接领域的革命性新技术,其技术优势不容置疑,但是在多年的发展和实践中,也暴露出该技术存在的很多局限性。世界上没有万能的技术,只有最适用的技术。因此,我们在认知和使用这一焊接技术的时候,必须秉承严谨和客观的态度,决不能夸大其词地掩盖其技术弱点。