基于ANSYS的电动汽车框梁组件动力学分析

李东,沙文瀚,王飞,刘琳,滕冬冬

奇瑞新能源汽车工程研究院,安徽芜湖 241000)

0 引言

框梁组件的主要作用是固定汽车的动力总成及其他附件系统,并承受相应的冲击载荷,限制动力总成的位移等。传统汽车主要用于固定发动机和变速箱,而相对于电动汽车,支撑的部件为电机和减速器,框梁的承受工况会有所差异。框梁能否在电动汽车的工况下满足使用要求,就需要做严格的动力学分析。

针对电动汽车与传统汽油车框梁上承载的动力总成差异,本文作者基于ANSYS软件对电动汽车的前舱框梁组件作了谐响应及随机振动分析,可以模拟框梁组件在承受电机动、静载荷下的响应,为设计过程中规避结构疲劳、共振等不良影响提供设计依据[1]。

1 理论分析

1.1 架构分析

电动汽车最核心功能是电力驱动,采用电能作为驱动能源,电机作为驱动部件,电池作为储能元件。其中电机及其驱动系统作为整车的动力模块,根据整车控制器的控制指令,输出相应的扭矩经减速器、半轴到达车轮驱动车辆行驶。其他组成部分包括电机控制器、压缩机、DCDC、PTC和配电盒,分别实现空调制冷、制热、12 V供电、高压配电等功能。而这些部件大部分都布置在前舱框梁上。

1.2 工况分析

对电动汽车框梁承载部件进行质量统计,如表1所示,其中动力总成系统为框梁的主要承载模块。

基于架构分析及部件重力,对电动汽车框梁的主要受力工况进行了分析,包括:

(1)高压部件及附件系统固定在悬置框梁上,框梁需要承受部件的重力作用;

(2)驱动电机固定在悬置支架上,当车辆工作时,电机控制器会将动力电池输入的直流电流转换为三相正弦交流电,输入给电机产生旋转磁场,带动车轮转动,这时会对框梁有个反向周期性载荷;

(3)框梁固定在车身纵梁上,与之形成稳态连接,行驶过程中通过不同状态的颠簸路况,会存在随机的振动载荷,通过车轮、车身作用于框梁上。

2 模型建立

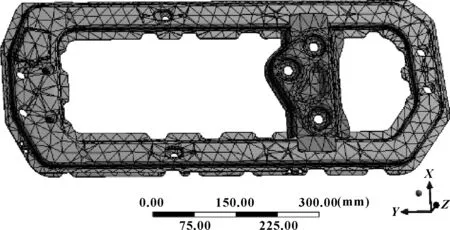

利用CATIA软件对框梁进行建模,如图1所示,框梁的材料采用高强度结构钢,冲压成型,可以承受较大载荷工况,弹性模量为25MPa,泊松比为0.3,密度为7 890 kg/m3,屈服强度达到420 MPa。在悬置上梁上开孔,用于固定电机控制器、高压配电盒、DCDC等部件。两边在上下梁开穿孔,用于与车身固定。Y向上设计有电机支架,与框梁采用两个螺栓进行连接,用于固定电机模块。中部设计有减速器支架固定减速器,减速器与电机Y向进行连接。

图1 框梁模型

同时采用四面体的网格划分方法,并设定最小网格尺寸为10 mm。

3 谐响应

3.1 理论基础

谐响应分析是指线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应的一种分析方法,谐响应分析的目的是确保一个给定的结构能经受住不同频率的各种正弦载荷(例如不同扭矩输出下电动机反向作用);探测共振响应,必要时可避免其发生共振现象[2-3]。

3.2 施加载荷

对悬置施加边界条件,电机支架用于支撑电机系统及其水管线束等附件,受到重力及反作用扭矩,对电机支架的3个孔位施加350 N载荷,方向为-Z向;减速器支架用于固定减速器和压缩机,并与半轴连接,承受减速器及压缩机的重力及转矩和振动,对减速器支架3个固定孔位上施加400 N载荷,方向为-Z向;悬置梁结构用于固定其他高压部件,主要承受重力载荷,对悬置上梁面上施加500 N载荷,方向-Z向,如图2所示。

3.3 结果分析

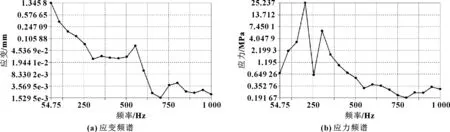

在ANSYS Settings中设置频率范围和步长,设置频率范围为10~1 000 Hz,步长为20步,进行求解。图3(a)为应变频谱,图3(b)为应力频谱,可以看出:应力在210和280 Hz左右达到峰值;而应变在10~1 000 Hz随着频率的降低总趋势是递减的,但在480~580 Hz区间,有个明显的上升趋势,可以发现框梁危险频率点主要在200和580 Hz。同时可以发现得到的应力应变值都远低于材料的强度限值,满足当前工况的使用要求。

图2 边界条件设置

图3 响应谱曲线

4 随机振动

4.1 理论分析

随机振动指那些无法用确定性函数来描述、但又有一定统计规律的振动。例如,车辆行进中的颠簸,阵风作用下结构的响应,喷气噪声引起的舱壁颤动以及海上钻井平台发生的振动等[4]。

4.2 PSD参数设置

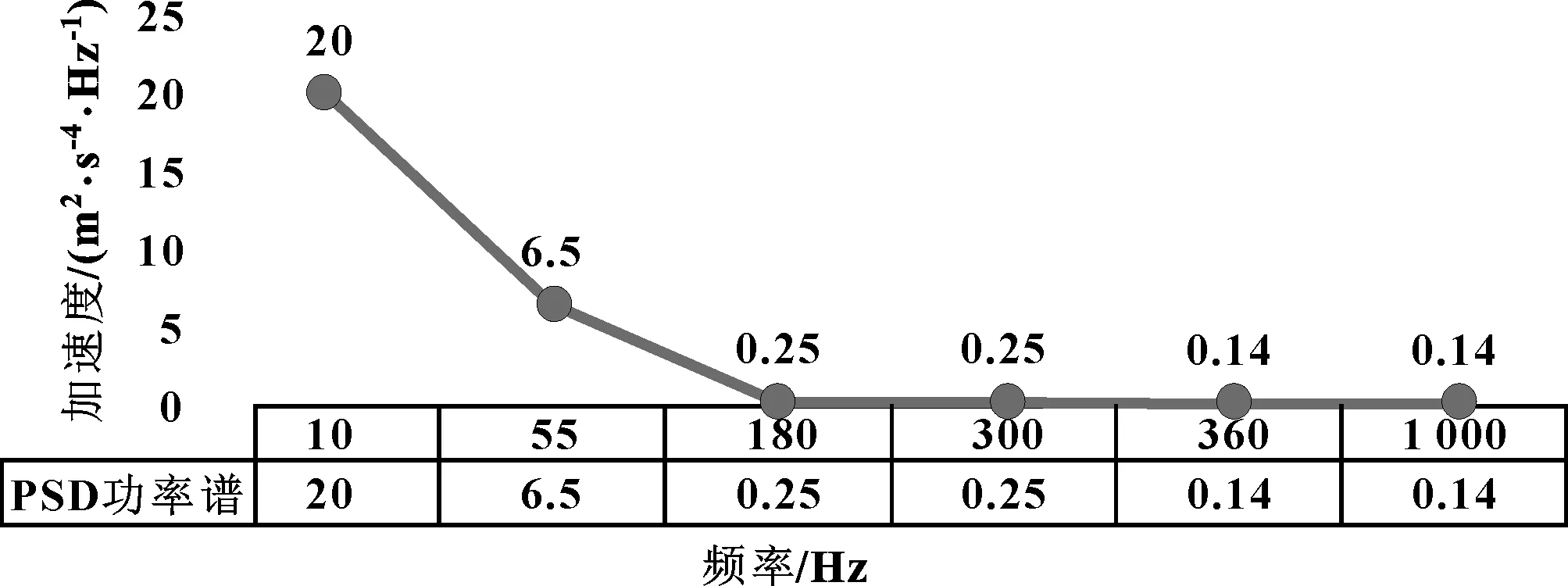

参考GB/T 28046.3—2011《道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷》中实验IV——乘用车弹性体(车身)要求,目的是检测因振动导致的失效和损坏。车身的振动主要是由粗糙路面引起的随机振动,此实验的目的是为了检测因随机振动引起的疲劳失效[5-6],PSD功率谱数值见图4。

图4 PSD功率谱

4.3 结果分析

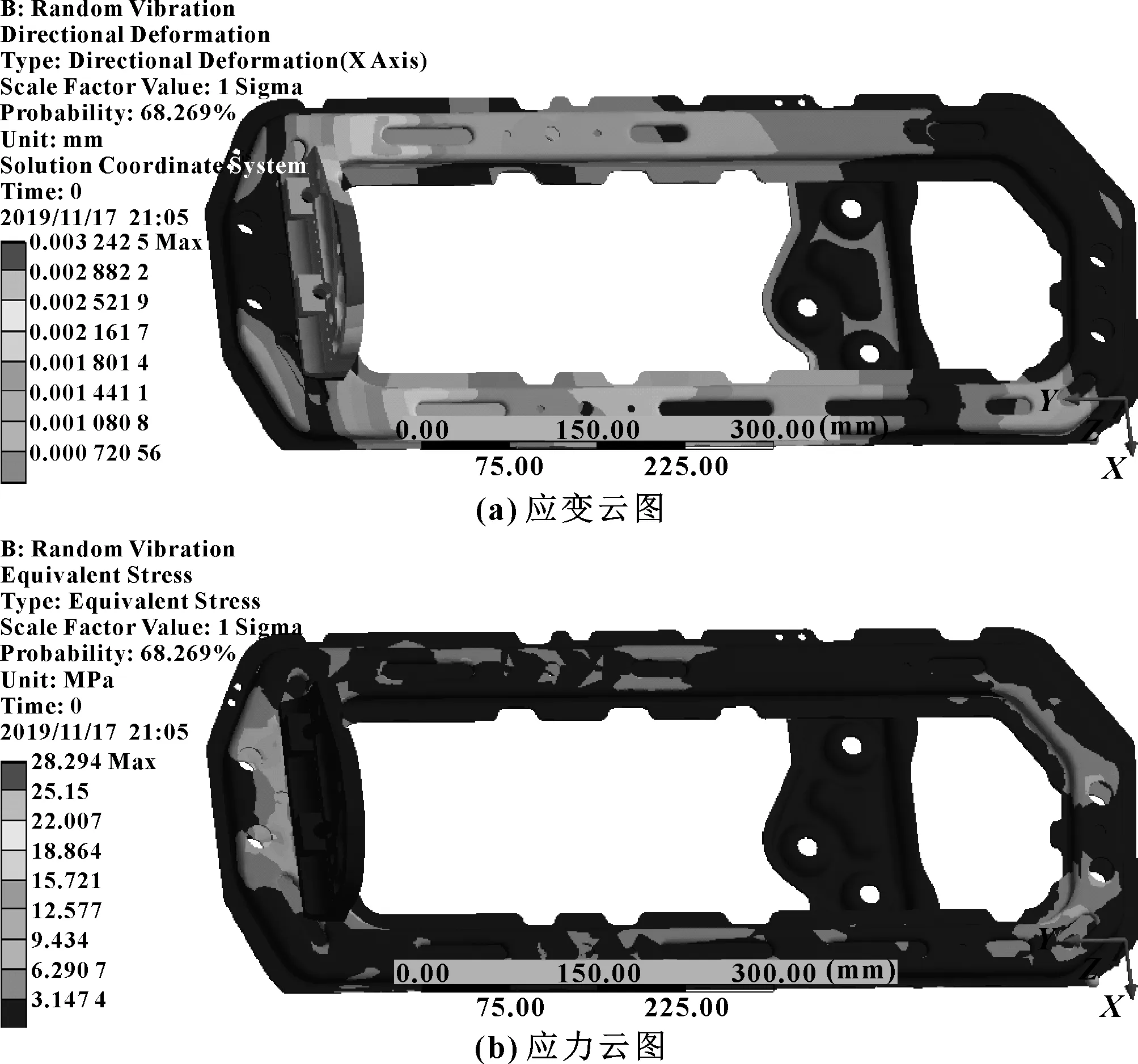

应力应变仿真云图见图5,可以发现在承受随机振动后,最大应力位置在电机支架与框梁连接位置周围,最大应力为28 MPa,满足材料的强度要求,最大应变在电机支架上,为0.003 mm,满足要求,可以发现车辆随机振动对框梁的影响很小。

图5 仿真得到的应力应变云图

5 结论

本文作者根据电动汽车的框梁承载工况,对框梁组件进行了谐响应及随机振动分析。

分析结果发现:施加10~1 000 Hz正弦载荷时,在210和280 Hz左右框梁应力达到峰值,而应变在10~1 000 Hz内随着频率的降低总趋势单调减,但在500~580 Hz区间,有明显的上升趋势,在580 Hz达到峰值,可以发现框梁危险频率点主要在200和580 Hz。

根据GB/T 28046.3—2011设置随机振动的PSD功率谱参数,得到随机振动后的应力应变云图,最大应力为28 MPa,最大应变在电机支架上,为0.003 mm,低于结构系统的设计强度。