汽车发动机用隔热罩设计及模态优化

王天成

沈阳航天三菱汽车发动机制造有限公司,辽宁沈阳 110179)

0 引言

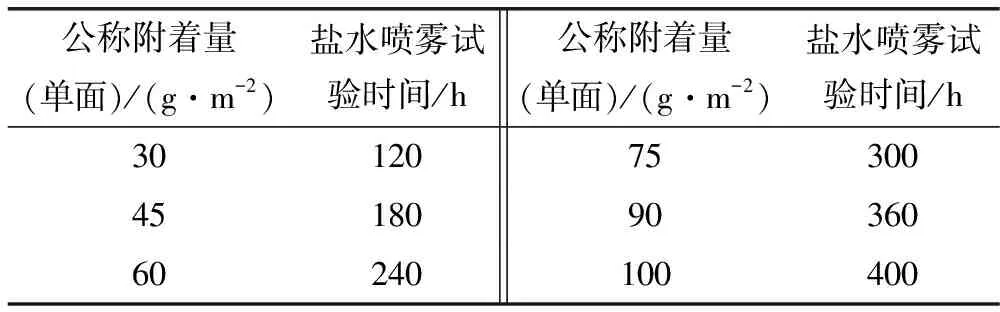

汽车发动机用隔热罩主要分为3种:安装在增压器上的增压器隔热罩、安装在排气歧管上的排气歧管隔热罩和安装在气缸盖罩上的气缸盖罩隔热罩。隔热罩主要通过自身结构阻隔热流传播,降低所保护零件的表面温度并对热流起导向散热的作用。隔热罩材料采用熔融镀铝钢板(如SACD系列)或冷轧钢板(如SPCC系列),结构上常采用双层结构,中间有时会夹有无石棉隔热消音板。钢板与隔热消音板固定连接往往会采用以下几种方式:铆钉铆接、凸点铆接、激光点焊、包边焊接(见图1)。

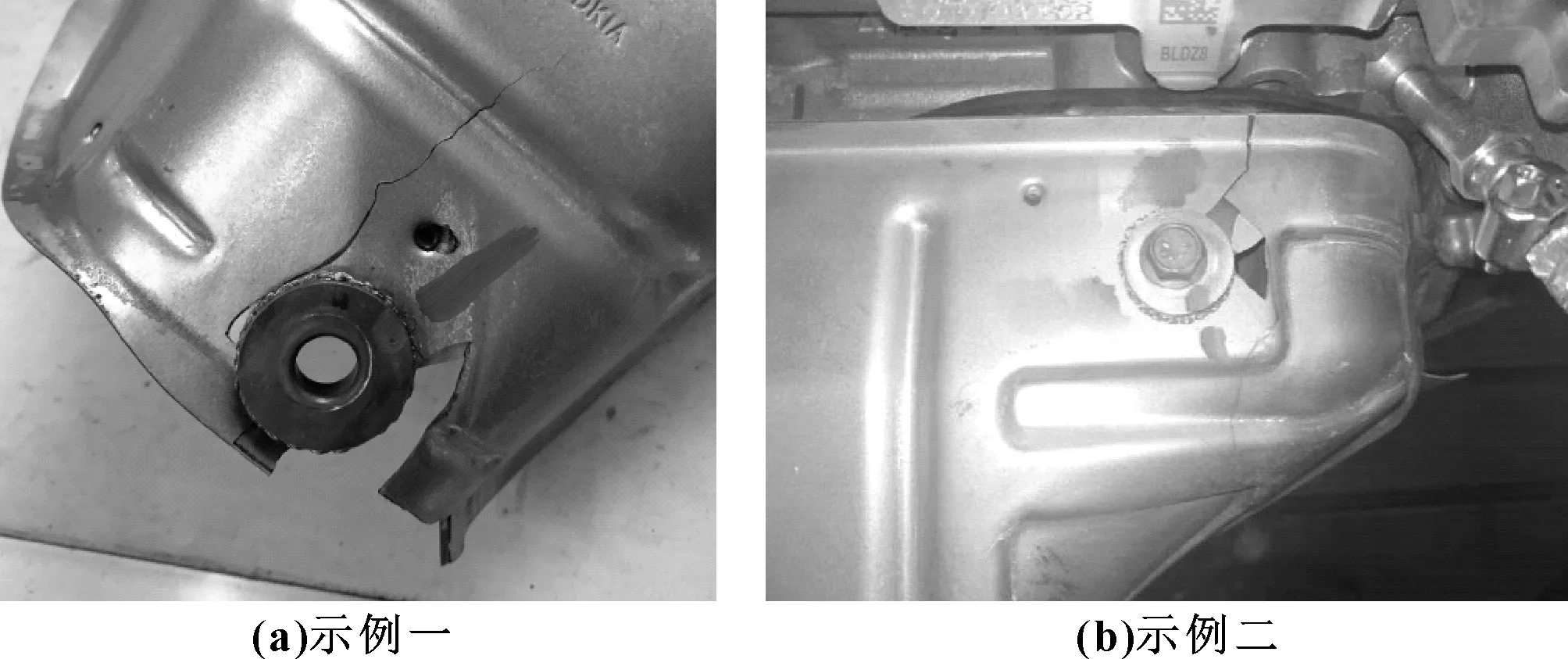

隔热罩本身结构并不复杂,但往往台架试验和实车运行故障率较高(破坏照片见图2),这主要是隔热罩需要满足的设计要求较多,尤其是模态要求标准较严。本文作者运用CATIA及ABAQUS软件,通过实际案例说明隔热罩的设计方法及设计要求,并总结叙述隔热罩模态优化的方法。

图2 隔热罩破坏照片

1 隔热罩设计方法

隔热罩隶属于钣金零件,通过冲压工艺制作完成,其上会有安装点、加强筋等结构。为了在数模上实现这些特征,一般采用曲面设计和实体设计两种方式进行绘制。

1.1 曲面设计

曲面设计是指通过对曲面轮廓增加特征的方式进行绘制。以图3所示的排气歧管隔热罩为例,曲面设计方式如下所示:

首先根据排气歧管外部轮廓,运用曲面偏移命令在保证与排气歧管最小间隙大于5 mm的前提下,画出隔热罩概念结构(见图4)。

之后在其上设置安装点结构(见图5),安装点结构常是带有拔模斜度的圆台。圆面处与排气歧管上安装点是否贴合取决于最终曲面加厚时的方向,若曲面向外侧加厚则应贴合,若向内侧加厚则应保留隔热罩厚度尺寸的距离(此例中向外加厚)。隔热罩安装点处结构根据排气歧管上安装点位置或上凸圆台或下凹圆台,但尽量避免图6中的上凸下凹都包含的结构,因为其实际制作工艺较为困难,制作成本较大。

图5 增加安装点结构

图6 上凸下凹结构

然后在隔热罩上较为平整、明显醒目的位置设置防烫标识。防烫标识深度为2~3 mm,如图7所示。

图7 增加防烫标识

之所以先布置安装点结构、防烫标识,是因为这两个结构是隔热罩必需保证的结构,应优先设计。其他诸如加强筋等结构可根据具体情况调整,一般是围绕这两个结构布置展开的。

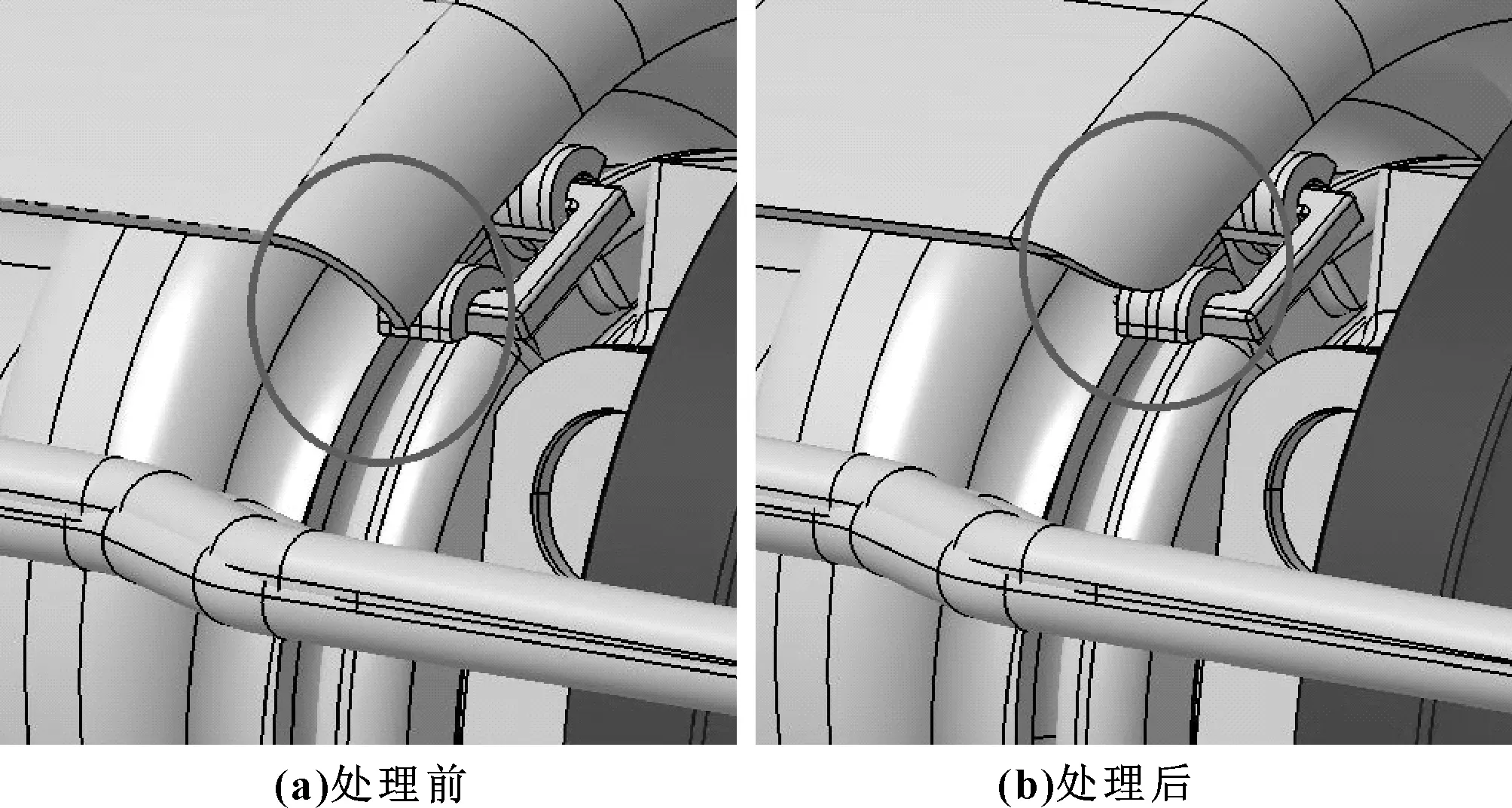

之后根据实际需要布置加强筋,根据外围边界切除调整间隙较小的部分,同时将隔热罩上直角棱边圆角化处理,见图8。

图8 加强筋和优化小间隙结构

最后对成型曲面增加厚度(见图9),并根据实际需要选择性增加通气孔。通气孔的作用是防止热量积存在隔热罩与排气歧管之间造成长时间过热负荷,在外界允许范围内适当释放一部分热量。

图9 增加厚度

1.2 实体设计

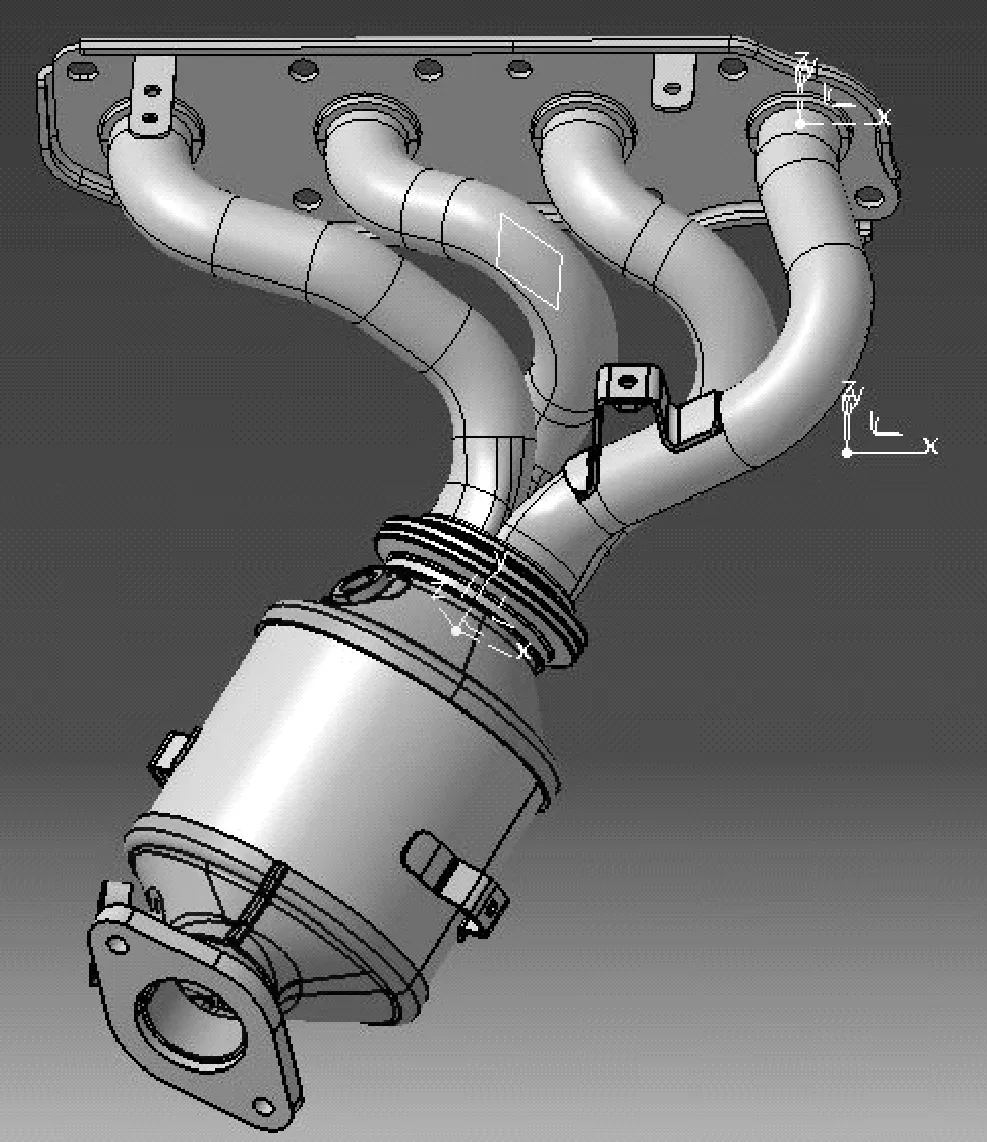

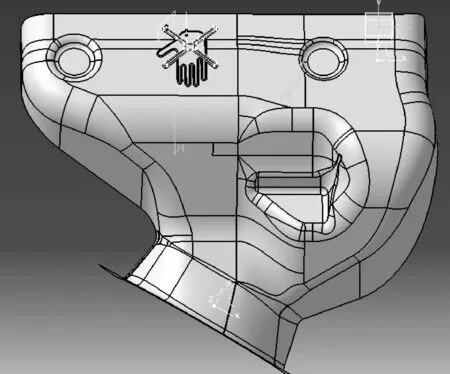

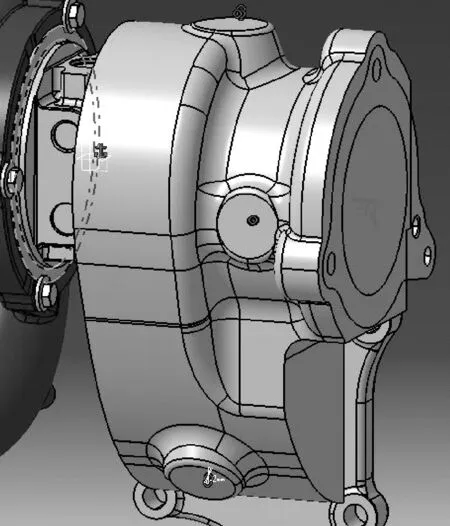

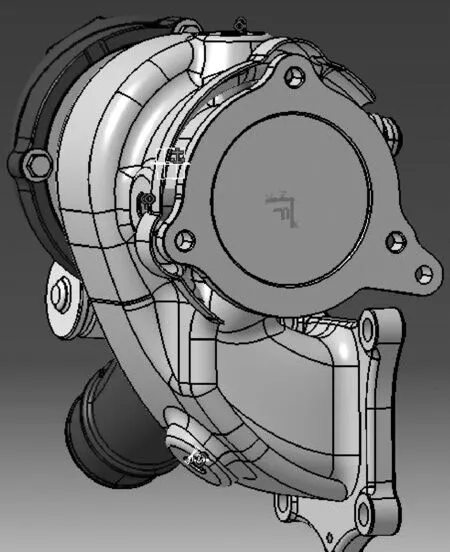

实体设计是指通过设计实体结构来绘制包络面,提取包络表面并加厚的方式。相比于曲面设计,最大优点是隔热罩上的结构可以通过实体命令的排列组合设计出来。很多过程实体设计一步就可以完成,而曲面则需要多步并且容易报错。以增压器隔热罩为例,实体设计方式如下所示:

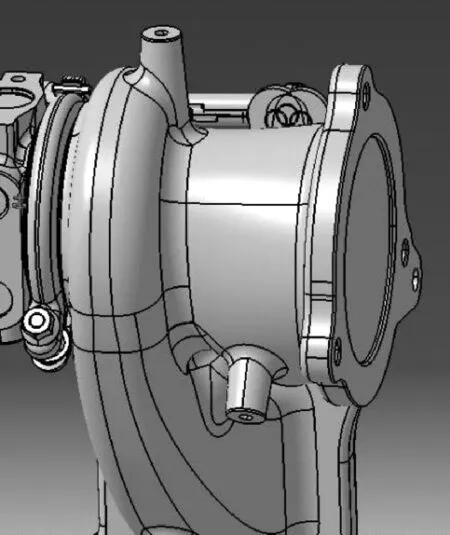

首先根据增压器外部轮廓(见图10)运用实体命令画出隔热罩概念结构(见图11),绘制时需保证与增压器间隙不小于5 mm。隔热罩实体边缘处需有棱边结构,此结构是曲面提取的边界面,到此为止不会提取到侧面。

图10 增压器蜗壳结构 图11 隔热罩概念结构

(实体设计)

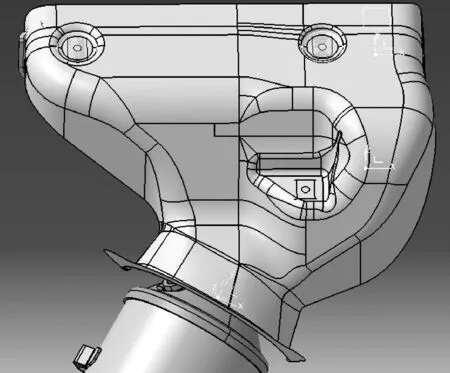

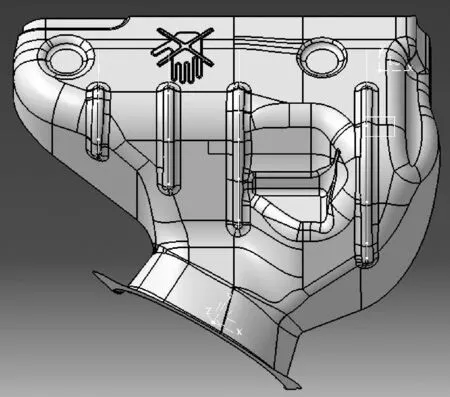

之后进行结构细化,主要布置安装点结构,增加避让增压器法兰的结构、增压器执行器杆运行轨迹避让结构等,并与概念结构圆角化过渡,见图12。

然后进行结构修饰,增加加强筋、翻边、外围边界避让等结构,并在安装点处增加安装孔,见图13。

图12 结构细化 图13 结构修饰

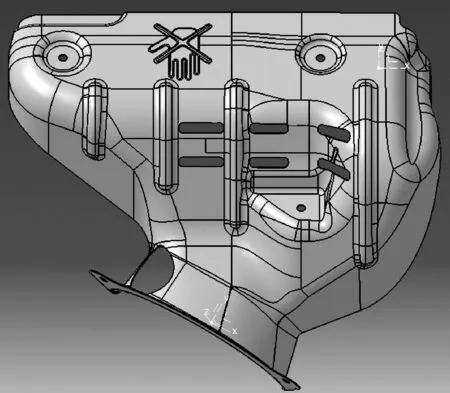

最后提取实体表面,并设置隔热罩厚度值,如图14所示。此外对于图15中的尖锐棱边,需倒圆角处理。

图14 设置厚度值

图15 尖锐棱边圆角处理

2 隔热罩设计要求

隔热罩数模设计完成后是否可以制作零件,还需满足一定的设计要求。即在详细设计完成后与零件制作之间还需进行设计校核,详细内容如下。

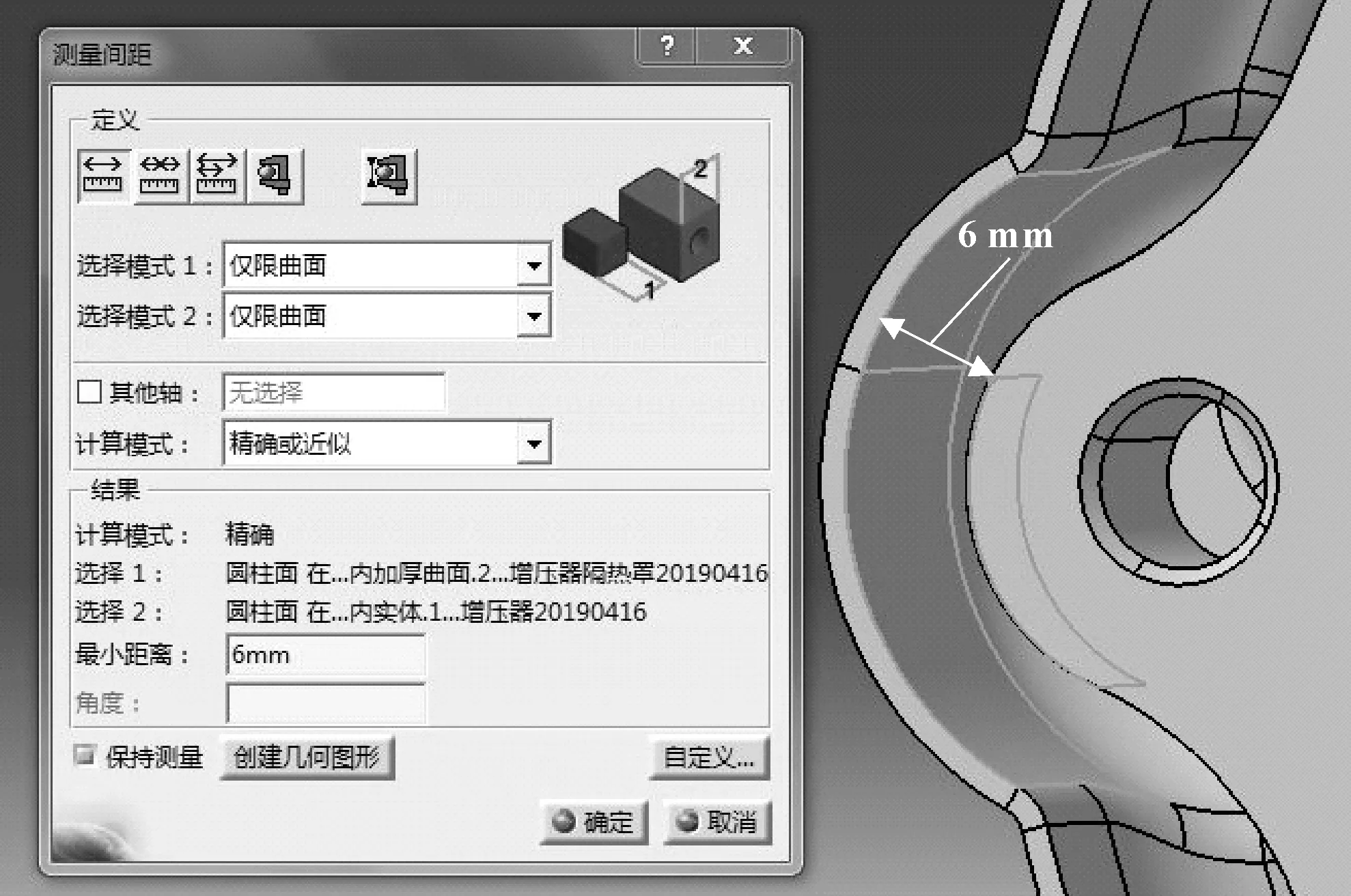

2.1 空间间隙

隔热罩在发动机工作过程中,其未固定部分会发生振动,易与周围零件碰撞造成损坏。同时对于增压器执行器杆这种运动部件,隔热罩设计间隙也尤为重要。此外对于隔热罩这种钣金件,其制作误差本身就大,这一方面影响也需考虑在内。

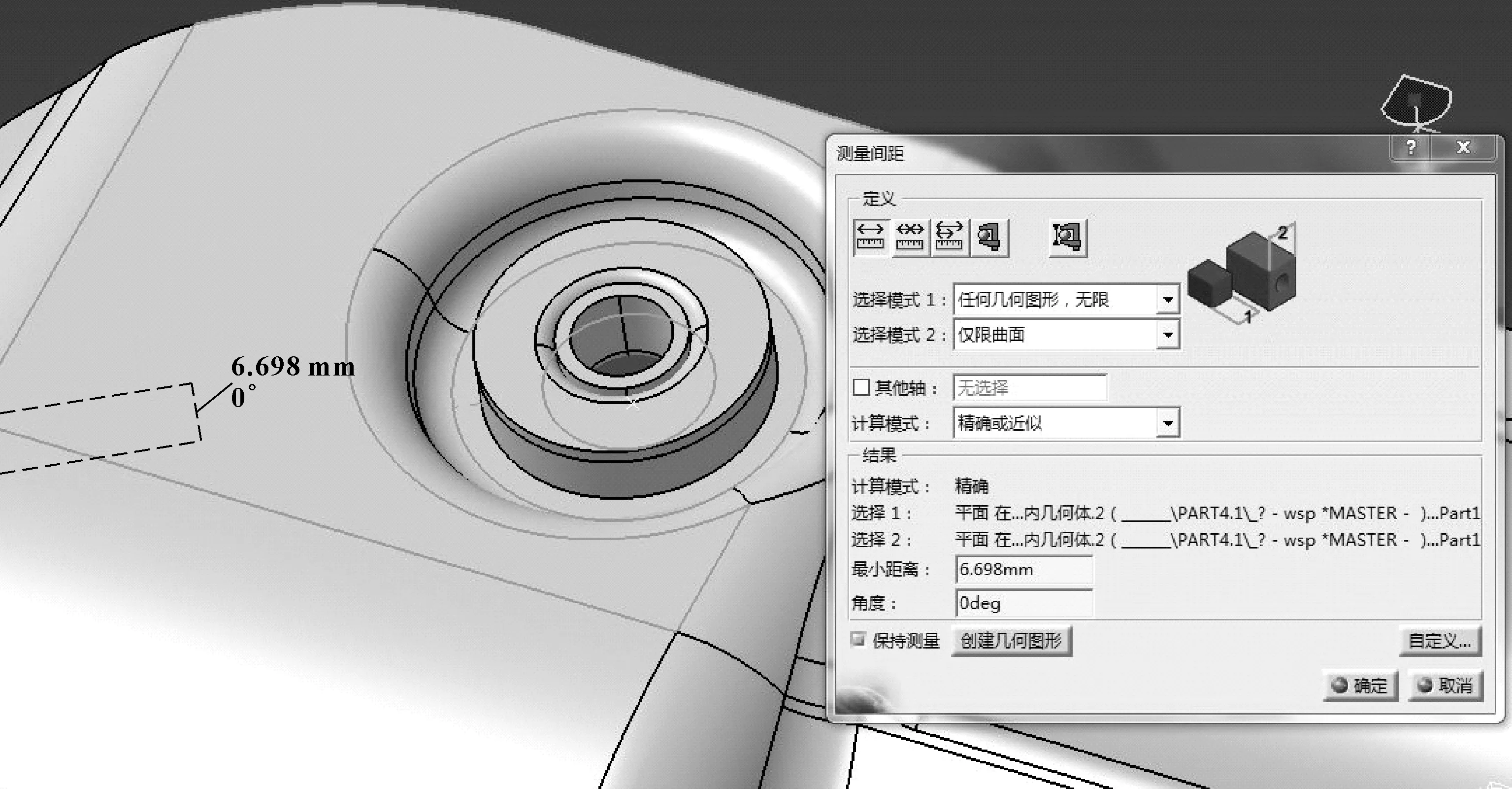

因此隔热罩与非运动零件间隙需不小于5 mm,与运动零件间隙需不小于8 mm;为防止热流沿着间隙过量散出,间隙最大不得大于20 mm。隔热罩与非运动件间隙设置界面如图16所示。

图16 隔热罩与非运动件间隙

2.2 装配工艺性

装配工艺性既包括隔热罩本身装配工艺性,又包括不影响其他零件的安装。隔热罩自身安装需注意以下几点:安装点处平面结构半径需比螺栓安装工具半径大2 mm以上;螺栓尽量水平或从上向下拧紧,避免出现从下向上安装的结构(否则装配工人需蹲下抬头拧紧,影响生产节拍);隔热罩安装工具在行程中不要与周围零件干涉(如图17所示)等。

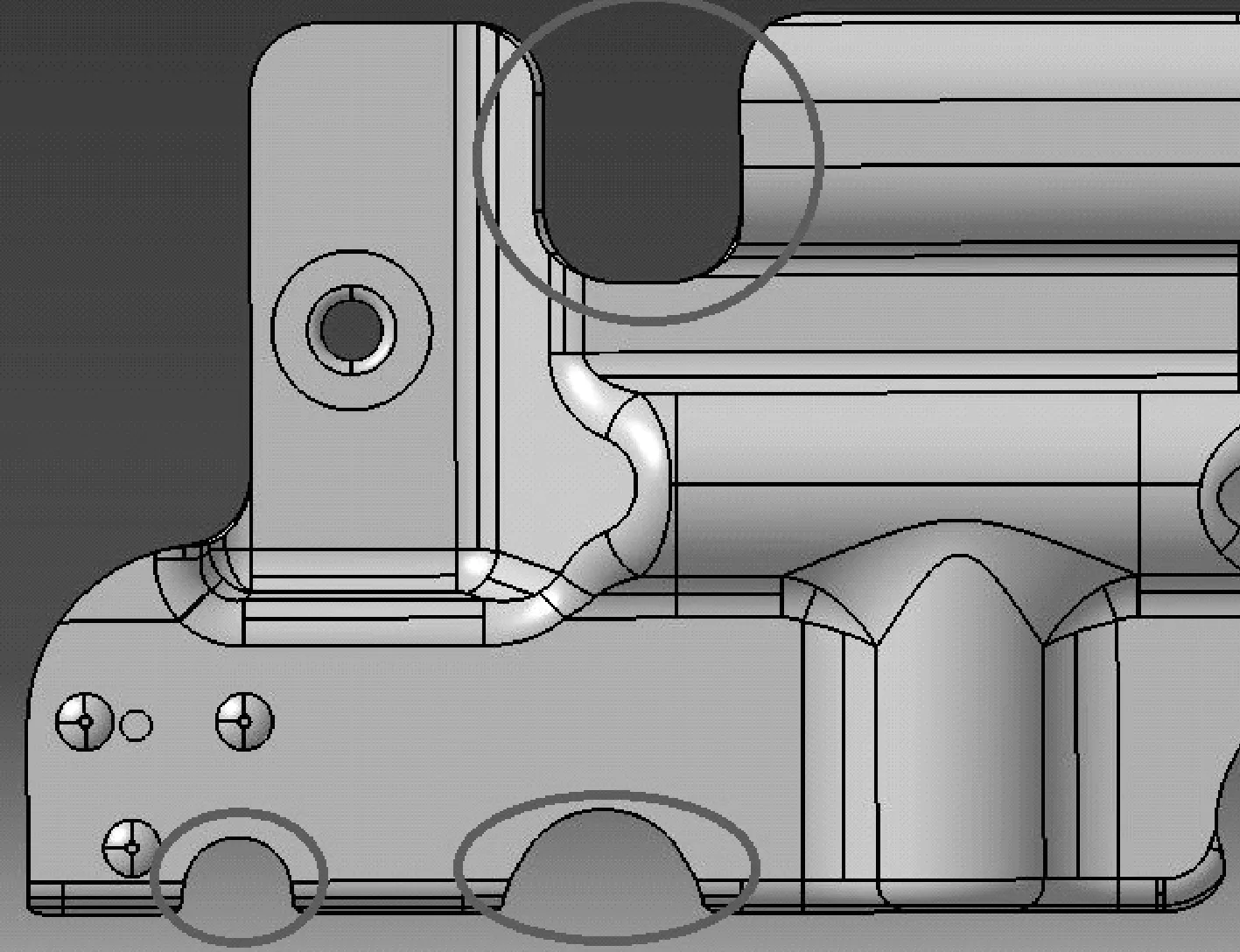

隔热罩不影响其他零件安装主要体现在隔热罩本体不要挡住其他零件安装工具的运行。如图18所示,增压器法兰上有4个安装在气缸盖上的安装孔,其螺栓安装工具行程被隔热罩挡住,只得更改生产工序,将原来隔热罩与增压器装好后一起装到气缸盖上,变更成先装增压器再装隔热罩的方式。

图17 隔热罩安装工具 图18 隔热罩本体影响增压器安装与管路发生干涉

2.3 盐雾试验

隔热罩为金属件,长时间在环境中裸露容易生锈腐蚀,影响使用性能。因此其材料两侧表面会采用镀锌或镀铝的方式提升耐腐蚀性,同时还要满足盐雾试验的要求。

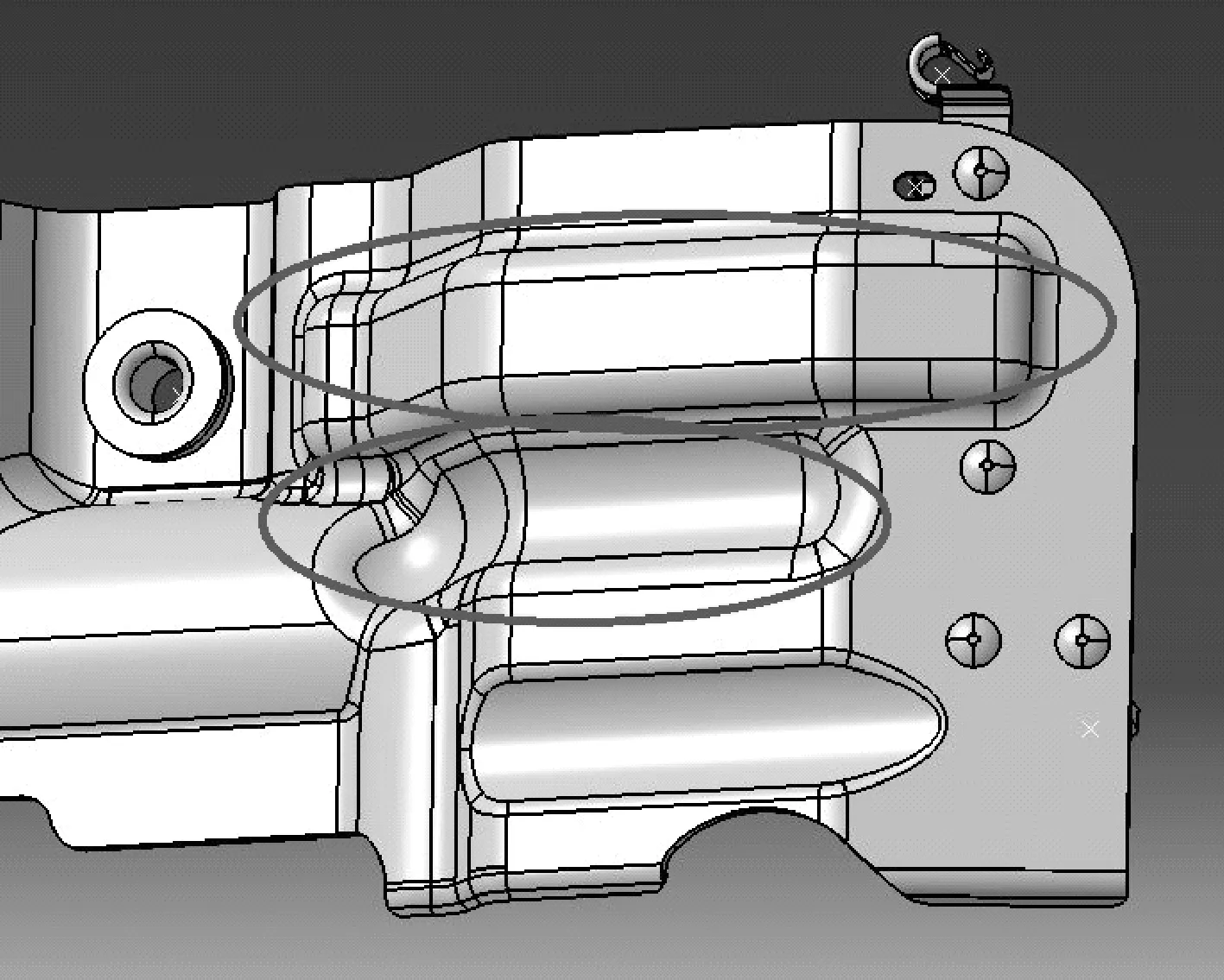

盐雾试验是指将隔热罩固定在封闭容器内,对隔热罩两侧进行盐水喷雾。根据材料表面镀铝或锌质量密度的不同,喷雾时间也不相同,详见表1。试验完成后取出用肉眼观察,每30 cm2上的锈斑数量需不大于6个,且不允许有直径大于2 mm的锈斑出现,这样才算满足盐雾试验要求。

表1 盐雾试验要求

2.4 隔热率试验

隔热罩隔绝热量传播的能力称为隔热率。隔热率试验是指热源与隔热罩以一定距离固定,当热源达到某一温度并稳定时,测量隔热罩冷面侧(即隔热罩远离热源的一侧)10 mm处的温度值,并通过与热源温度对比确定隔热率。对于普通汽车发动机而言,排气系统外表面温度最高为900 ℃左右。实际隔热率试验中为降低成本缩短时间,只需对热源最高温度时的隔热率进行测量,其他热源温度时隔热罩冷面测量点的温度都会比此温度值低,不用再测量。

通常热源设置为恒温900 ℃,热源与隔热罩间距20 mm,稳定后要求隔热罩冷面侧10 mm处温度需小于150 ℃。

2.5 制作工艺性

制作工艺性是指在制作设备和工艺能力允许范围内,能否将隔热罩合格地制作出来。一般详细数模定型后,需发送供应商进行冲压模具、成型模具、组合卡具的设计以及材料延展情况模拟,确定可以实现后反馈制作工艺信息。但作为设计人员,一些常见需要注意的结构应该了解,以下简要说明:

(1)相邻靠近的两筋不要同向冲压,需调整成相反方向,见图19。否则冲压容易出现负角,两筋结构会相互影响造成较大形状误差。

图19 相邻较近加强筋应反向

(2)冲压凹槽的深度不应超过8 mm,否则凹槽侧面拉伸过薄容易出现裂纹或断裂。图20给出了一个示例。

图20 冲压凹槽深度

(3)对于需避让的开口区域,开口形状要设置成“U”形而不是“V”形,防止应力集中。同时“U”形结构中间圆角尽可能大,中间区域最好能带有直线段结构,如图21所示。

图21 “U”形避让结构

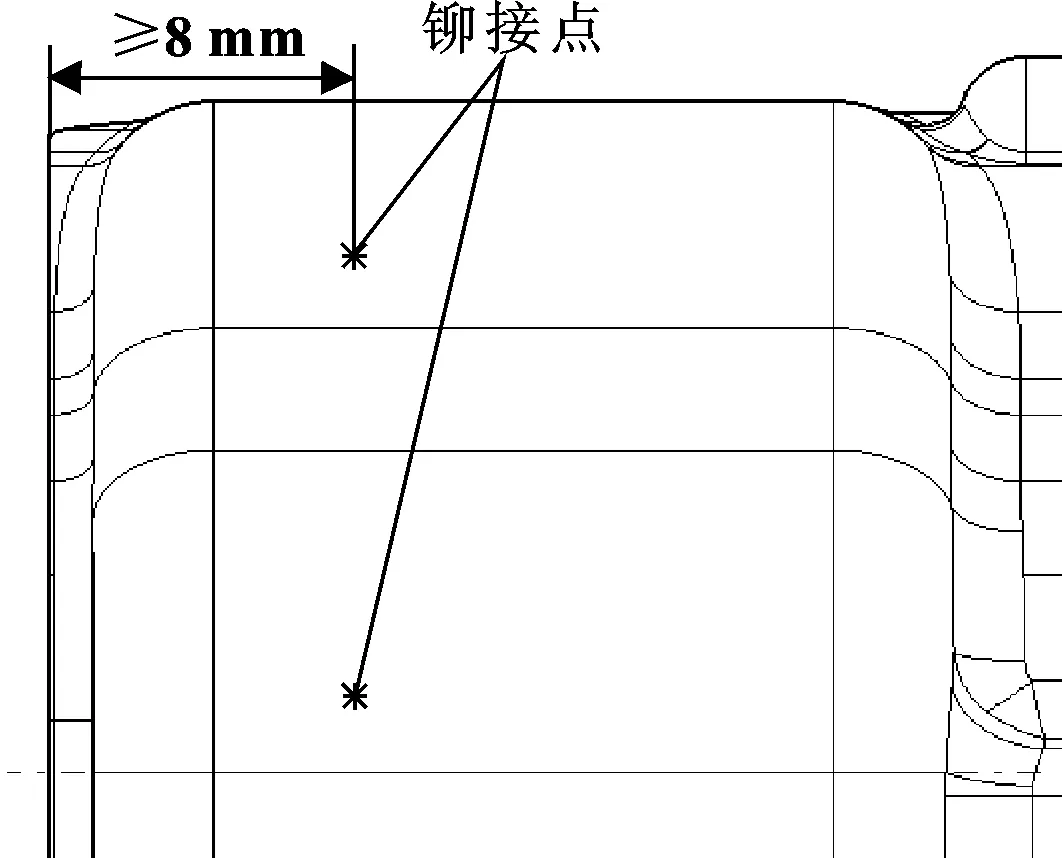

(4)铆点距隔热罩边缘轮廓应在8 mm以上,见图22,以保证铆接强度,防止翘曲变形造成铆接点开裂。

图22 铆接点距边缘距离

2.6 模态

发动机上最大钣金冲压件是隔热罩,且它与固定零件并非全面约束,只是通过几个安装点局部固定。再者为防止其振动幅度过大,隔热罩需满足一定的刚度要求。

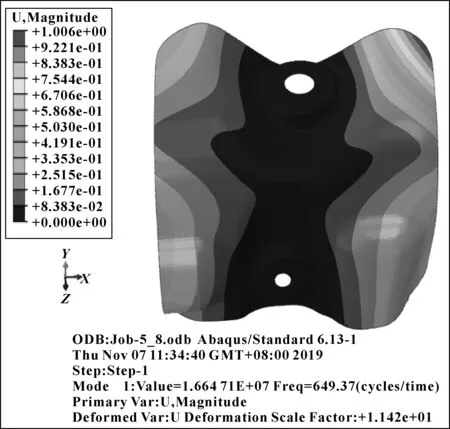

各阶模态中属一阶模态值最小,仿真模拟时重点关注一阶模态值。以直列4缸发动机最大转速6 000 r/min为例,其共振频率200 Hz。考虑到一定的安全系数,实际要求模态值须大于280 Hz,分析结果见图23。但需注意,对于中间夹有隔热消音棉的隔热罩,计算时应去除其厚度,隔热罩直接按金属板总厚度计算模态。

图23 隔热罩模态

3 模态优化

隔热罩详细数模完成后,其模态基本上都需要反复优化才能满足要求。此节通过实际应用案例,概括阐述隔热罩模态优化的方法。

3.1 调整安装点

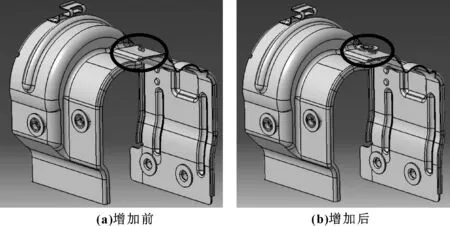

调整安装点包括两种:改变安装点位置或结构、增加安装点。隔热罩安装点对隔热罩本身起约束作用,约束越大模态值越大。改变安装点位置或结构是指将安装点均匀分布在隔热罩包络面上,避免集中,同时在条件允许情况下换装大规格螺栓固定(比如M6螺栓改成M8螺栓)。增加安装点主要是在原有安装点无法改变时,在薄弱处增加固定约束点,见图24。这种方式见效快但增加成本,需权衡考虑。

图24 薄弱处增加安装点

3.2 调整加强筋

调整加强筋包括改变加强筋位置、改变加强筋结构、增加加强筋3种。加强筋作用是将应力传递到安装点处进行释放,降低局部应力应变值。因此改变加强筋位置主要是将加强筋指向安装点处。改变加强筋结构是指对原有加强筋加大加宽加长(见图25),或改变加强筋截面形状,这种变更只需修改冲压筋模具。增加加强筋则是在既有加强筋无法优化或效果不佳的情况下,增加其数量,需增加冲压筋模具。

图25 调整加强筋

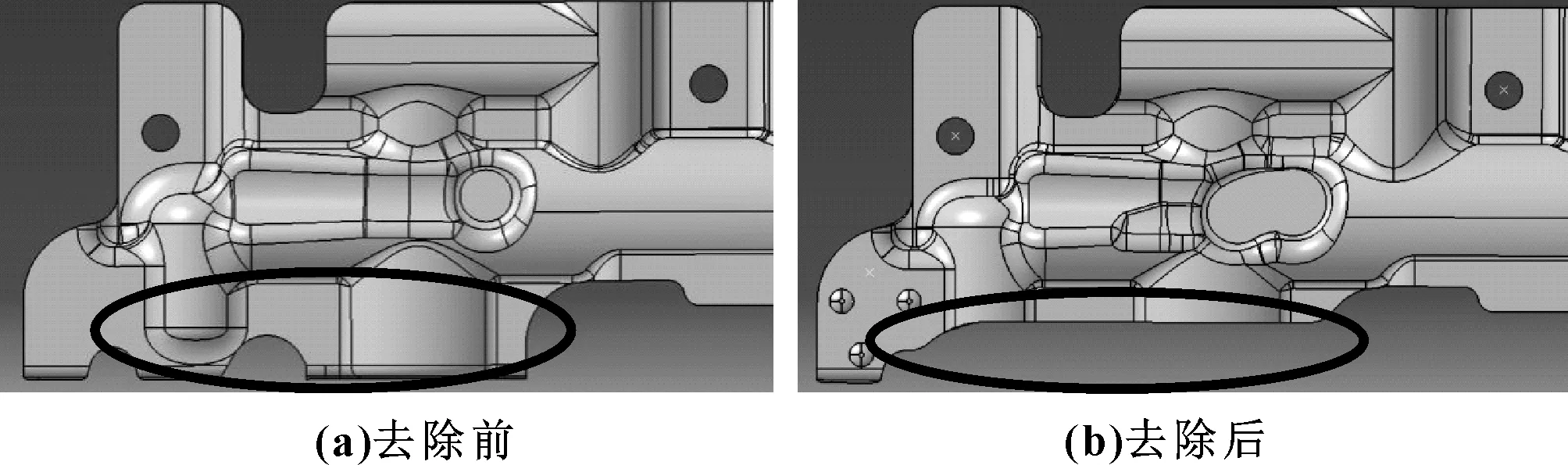

3.3 去除余肉

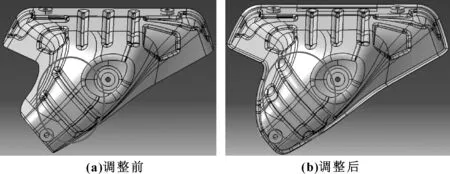

有时计算模态发现,模态值偏低的位置其结构没有作用可以去除,此时切除这部分余肉可以很大程度上提高模态。并且这种方法还可节省零部件材料,降低零件成本。

图26 去除余肉

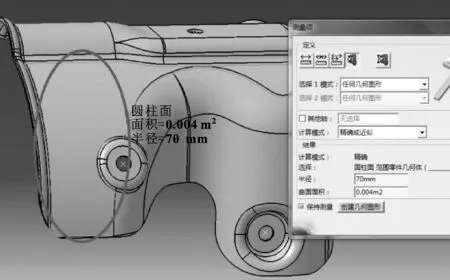

3.4 大曲面结构

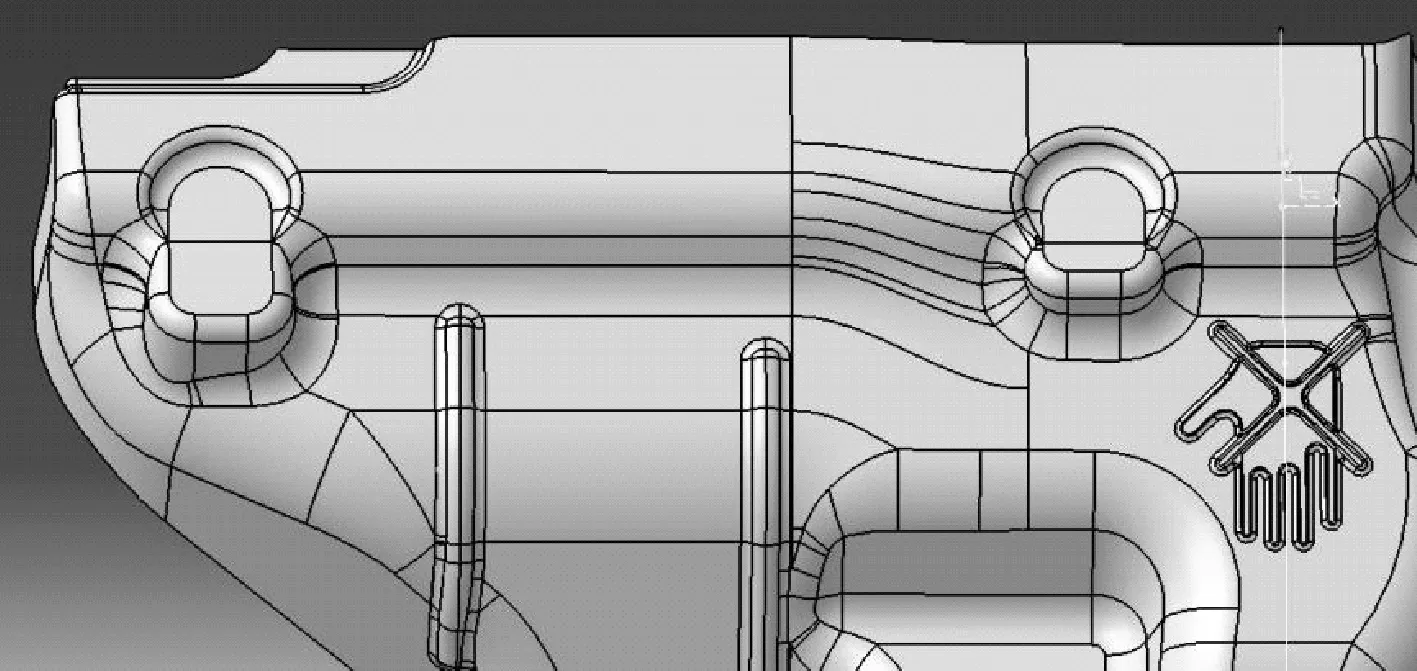

大曲面结构是指隔热罩整体设计成等半径的曲面结构,使原始钢板本身刚度提升的方法。这是隔热罩开始设计时的首要步骤,其他安装点结构、加强筋等再在其上布置。如图27圆圈区域所示,设置半径为70 mm的大曲面结构。

图27 大曲面结构

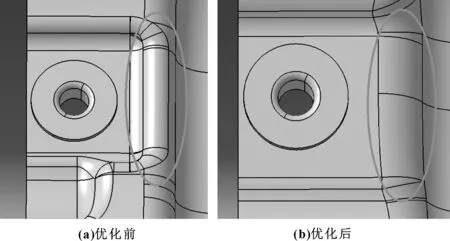

3.5 大圆角过渡

大圆角过渡是指增大结构上圆角大小(见图28),形成局部曲面。同时不同结构间通过圆角圆滑过渡,避免出现局部应力集中、约束力无法传递以及褶皱裂纹等现象。

图28 大圆角结构

3.6 加翻边

加翻边(见图29)主要是在隔热罩边缘翘起一条翻边结构,可以整体提高零件刚度,只是提高模态值的程度较小。此外加翻边还可提高零件美观性和安全性,防止隔热罩锋利边缘划伤装配工人。

图29 加翻边

3.7 增加厚度

有时隔热罩刚度不足是由于材料厚度选配较小造成的,此时应根据国家标准板材厚度选择较大厚度板材。对于局部刚度不足则可以局部增加零件厚度,但需进行CAE仿真。如图30所示,隔热罩安装支架刚度较低,共振耐久试验时断裂,之后将支架厚度由2 mm改成3 mm,试验通过,顺利量产。

图30 刚度不足导致支架断裂

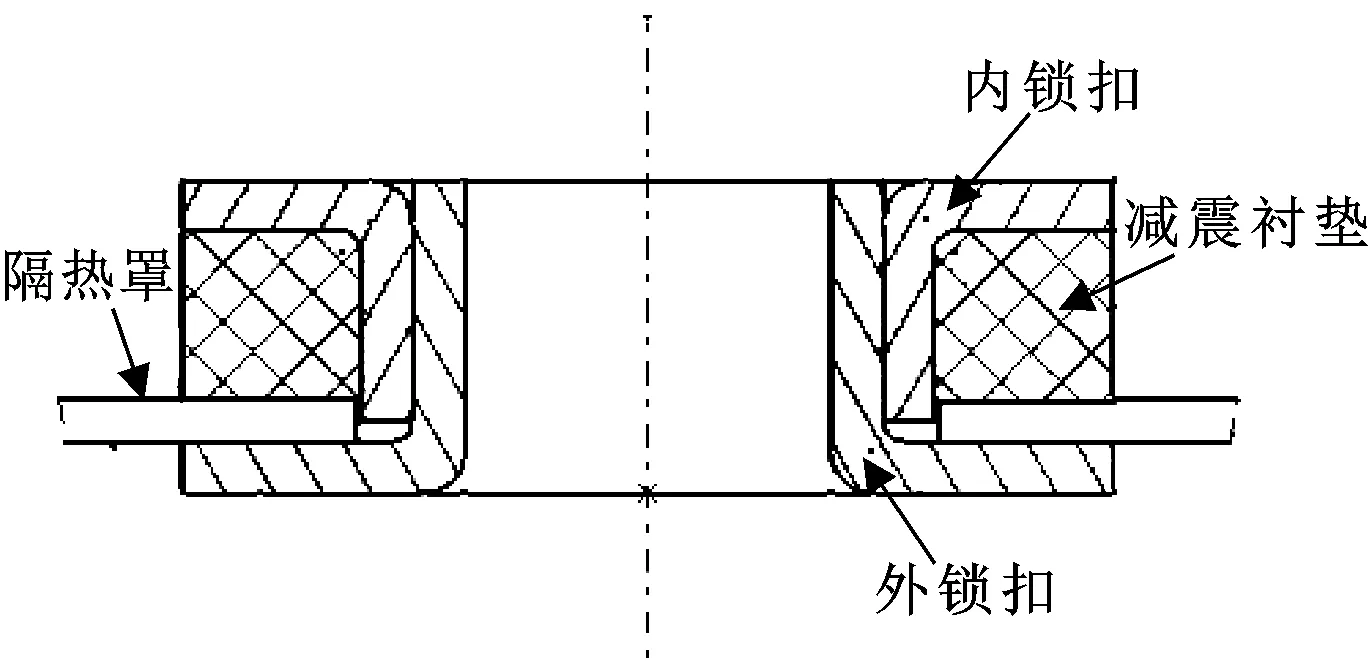

3.8 增加减震垫

隔热罩安装点处直接与固定零件接触,安装点周围属于约束与非约束分界区域,极易发生断裂现象。为缓解隔热罩振动,隔热罩安装点处会增加如图31所示的减震垫。它本身是圆环型结构,由内外锁扣压紧中间减震衬垫构成,依靠减震衬垫缓解振动。

图31 减震垫结构

4 结论

隔热罩属于发动机保护性零件,其性能好坏直接影响排气系统的运行。隔热罩设计也是发动机设计中的重要一环。本文作者通过列举案例,介绍了隔热罩曲面设计和实体设计方法,概括说明设计之后需要校核的设计要求。并针对隔热罩模态优化的问题,系统阐述了几种调整方法。文中内容是基于实际生产应用的经验性总结,运用此内容指导的隔热罩已搭载许多车型走向市场,对之后新机型隔热罩设计具有指导意义。