基于橡胶粉降噪微表处路用性能研究的配合比优化

王 晨, 李秀君, 朱思杨, 谢 伟, 盛靖昱

(1. 上海理工大学 环境与建筑学院,上海 200093;2. 浙江致欣检测技术有限公司,嘉兴 314003)

微表处路面相比于普通沥青路面来说,行车所产生的噪声较大,持续高分贝的道路噪声不仅影响了驾乘人员的心理和行车安全,也给附近居民的生活带来了许多不便[1]。而在生活中发现,被称为“黑色污染”的废旧轮胎数量逐年增长,大量的废旧轮胎既浪费了宝贵的橡胶资源,也形成了比塑料污染(白色污染)更难处理的黑色污染,但如果将这些废旧轮胎经过合理处置再利用到道路建设中来,既解决了废旧轮胎污染环境的问题,又达到了沥青路面减振降噪的目的。研究发现,橡胶粉可以对路面起到降噪的作用,如文献[2-3]基于室内试验和试验路铺筑发现,在不同振动频率范围内,橡胶粉改性乳化沥青微表处混合料可以大幅度地降低传统微表处的噪音。影响微表处噪声大小的因素有很多,文献[4-5]通过研究微表处混合料的级配组成,提出微表处导致车内噪声增大的原因主要与沥青用量、集料、施工工艺、乳化沥青可拌和时间、稀浆混合料的和易性等因素有关,可通过改变沥青含量、掺加废旧橡胶粉及控制级配等措施来减少车内噪声,并推荐了低噪音微表处路面的级配范围。本文采用干法工艺将废旧轮胎再处理后的橡胶粉与集料拌和均匀后,加入乳化沥青制得橡胶粉降噪微表处混合料,基于正交试验对橡胶粉降噪微表处路用性能和降噪性能影响因素进行研究,对配合比进行优化,使其达到减振降噪的目的。

1 试验原材料及性能指标

1.1 改性乳化沥青

根据《微表处和稀浆封层技术指南》[6]中相关规定,试验采用SBR改性乳化沥青(3%SBR胶乳),改性乳化沥青的基本技术指标如表1所示。

表 1 改性乳化沥青技术指标Tab.1 Technical indicators of modified emulsified asphalt

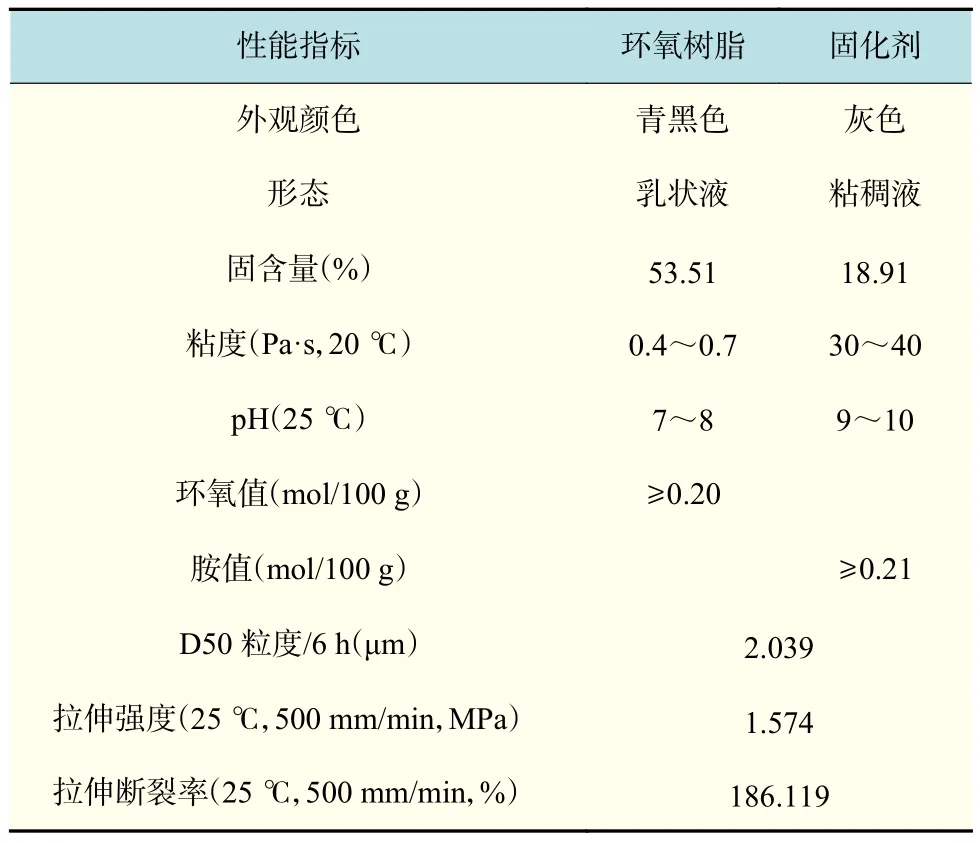

1.2 水性环氧树脂及固化剂

试验采用由艾施姆科技有限公司生产的水性环氧树脂(Water-borne Epoxy Resin,简称WER),WER具有稳定性及热固性好、粘结性强、无毒无污染等诸多优点[7]。水性环氧树脂中树脂与固化剂的掺加比例为3∶2,其性能如表2所示。

1.3 集料

试验中的粗集料选用强度高、耐腐蚀性强和抗压性强的玄武岩,细集料选用石灰岩,此类岩石能够保证改性乳化沥青与集料之间具有较好的粘结力[8]。根据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[9]相关规定检测得到集料的各项技术指标如表3所示。

表 2 水性环氧树脂体系环氧树脂及固化剂性能指标Tab.2 Performance index of epoxy resin and curing agent for the waterborne epoxy resin system

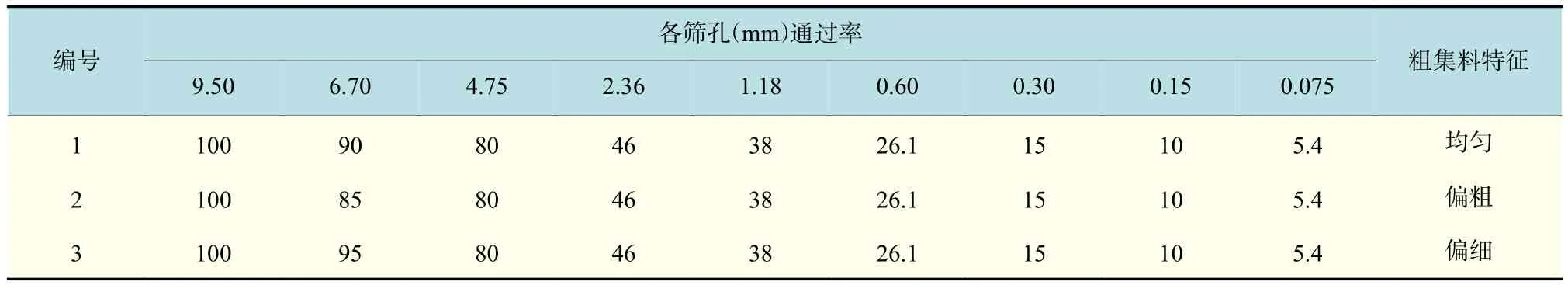

1.4 级配的选择

本文将高等级高速公路微表处路面结构作为研究对象,试验中采用了MS-3型级配。由于我国推广的微表处级配参照了国际稀浆分层协会的有关要求,所以,在4.75~9.50 mm之间没有再进行更细的划分,使得相邻筛孔的尺寸偏大。研究表明,混合料中较大粒径集料的占比直接影响了微表处路面的粗糙程度,从而影响路面产生噪声的大小[4]。所以,通过在4.75~9.50 mm之间添加6.70 mm筛孔对粗集料进行细分,且保持4.75 mm以下集料的级配不变,从而细化微表处混合料中集料级配的具体组成比例,级配类型及级配曲线图如表4及图1所示。

表 4 级配类型Tab.4 Grading type%

图1 级配曲线图Fig. 1 Gradation curve

2 橡胶粉降噪微表处减振降噪机理分析

橡胶粉的掺入将混合料中“石料-石料”的接触形式变为 “石料-橡胶-石料” ,如图2(a)和2(b)所示。当路面受到振动冲击的作用时,橡胶作为阻尼材料会将部分振动产生的能量直接消耗掉,最终有效地减弱了路面系统的振动。同时,橡胶本身作为分子量超10 000的高分子聚合物,当轮胎滚过路面时,橡胶在受到周围集料的挤压作用后发生形变,将部分由振动所产生的能量存储到橡胶分子链中,当轮胎离开路面,作用力消失时,被存储的能量就被释放和消耗掉,从而起到减振的作用。

图2 减振降噪机理示意图Fig.2 Schematic diagram of the vibration reduction mechanism

另外,相较于普通微表处试件,所有掺加了橡胶粉的微表处试件表面都有许多能用肉眼观察到的细小孔洞,如图2(c)所示。这是由于橡胶粉的添加使微表处表面形成了多孔吸声结构,橡胶本身具有弹性,所以,橡胶粉和沥青混合料混合后,在橡胶粉聚集处会形成大量相互连通的小孔,使得在材料表面和内部有许多的细小孔隙,这些孔隙不封闭且互相连通,具有一定的通气性。橡胶粉降噪微表处混合料固体部分在空间组成骨架,称为筋络,其作用就是将那些较大的孔隙分割成许多微小的通道。当声波入射到材料表面时,一部分在材料表面上反射,一部分则进入到材料内部向前传播,在传播过程中引起孔隙中的空气运动,且与形成孔壁的固体筋络发生摩擦,由于黏滞性和热传导效应,声能会转化为热能的形式消耗掉。经刚性壁面反射后的声波经过材料内部再次返回到表面,一部分波透回到空气中,一部分又返回到材料内部,如此反复,直到平衡。基于此,大部分声能就被橡胶粉降噪微表处混合料吸收消耗掉了。

综上所述,橡胶粉降噪微表处混合料通过增加阻尼的方式减弱轮胎在路面上的振动,同时形成多孔吸声结构来降低噪声,同时起到减振降噪的作用。

3 基于路用性能研究的配合比优化

3.1 试验方法及试验结果

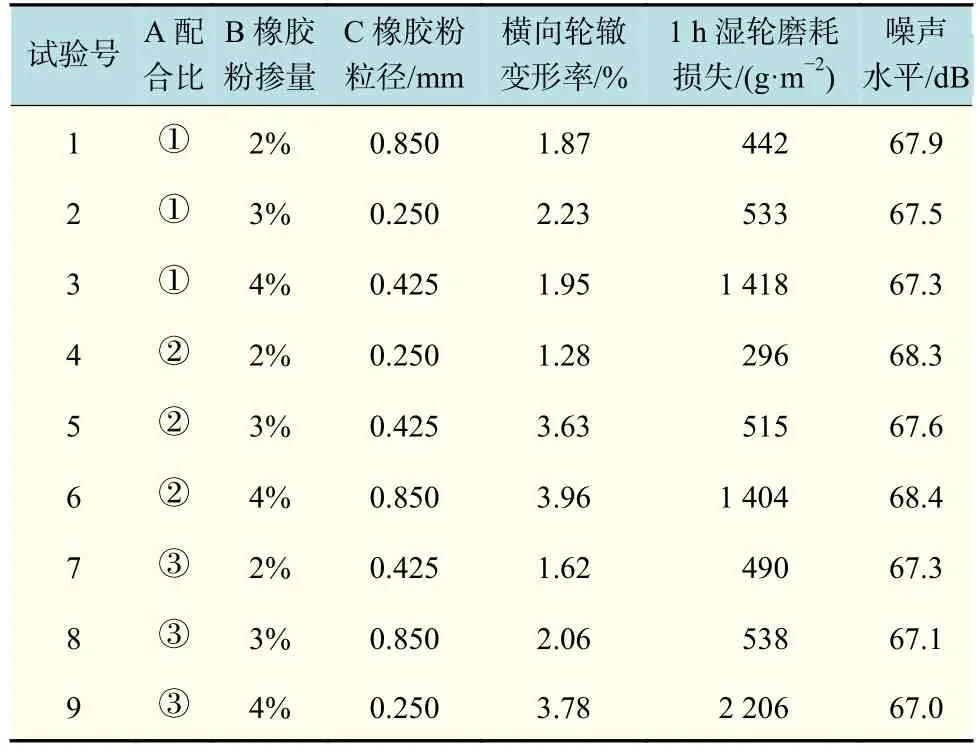

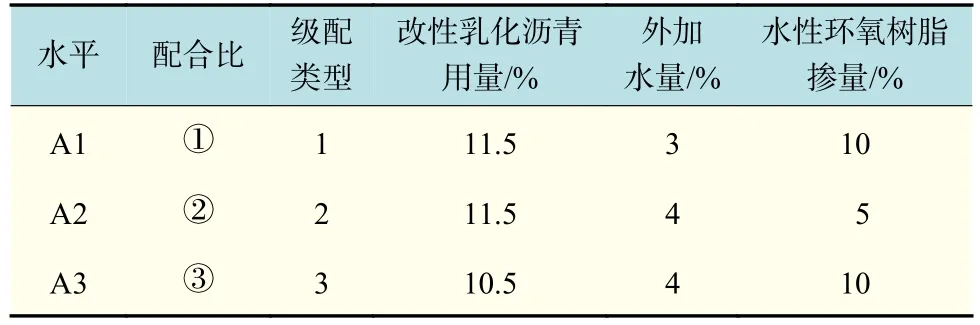

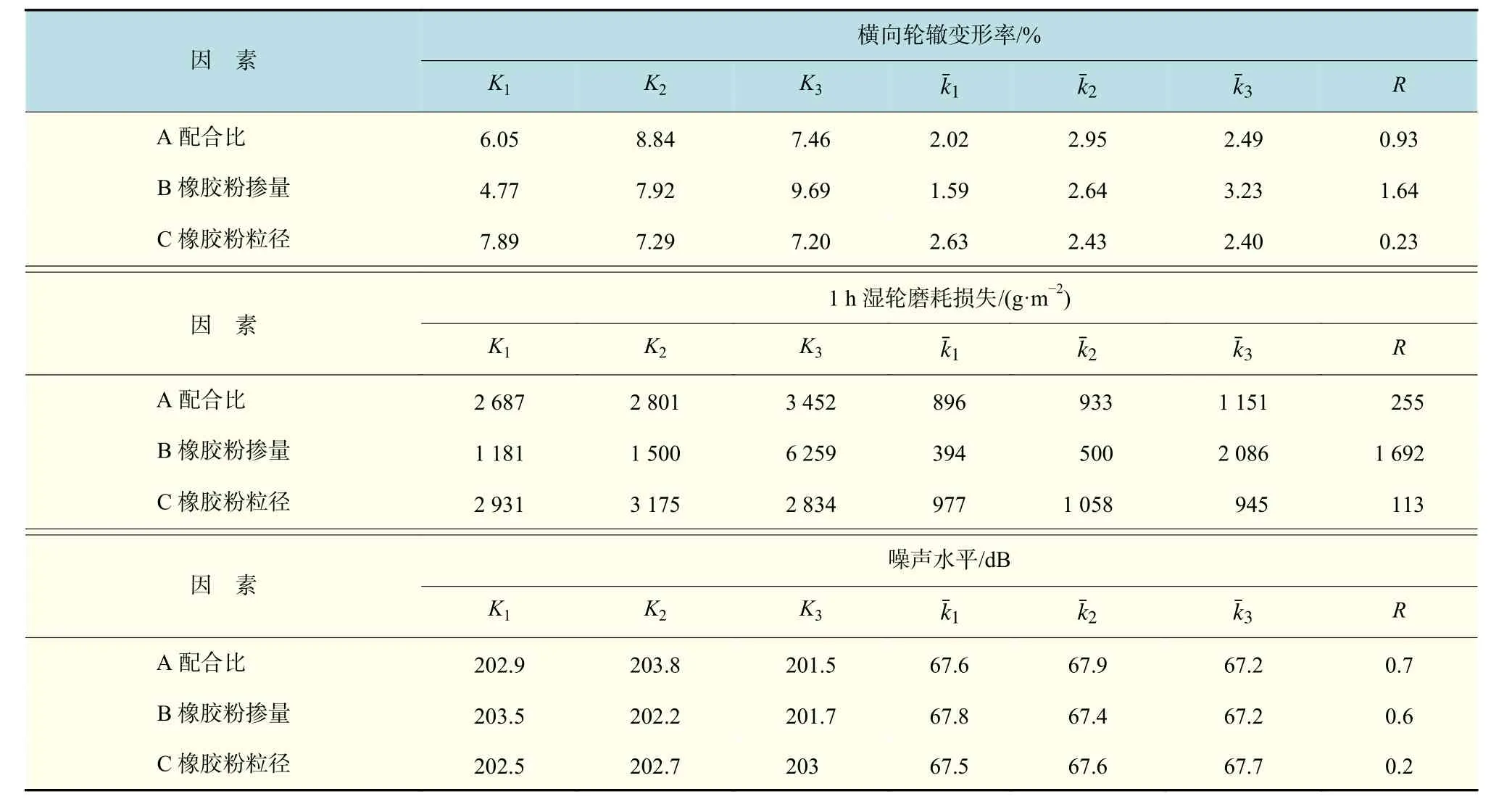

考虑到影响橡胶粉降噪微表处路用性能的因素较多,根据《微表处和稀浆封层技术指南》[6]和《路用废胎硫化橡胶粉》[10]中相关规定和实际工程相关经验,本文主要研究配合比、橡胶粉粒径和橡胶粉添加量这3个因素对橡胶粉降噪微表处抗车辙性能、抗水损性能以及降噪性能的影响。由实际工程经验确定控制每种因素影响范围的3个水平,通过设计三因素三水平正交试验对3个因素影响路用性能的程度进行量化分析,选用L9(33)正交表。试验方案及结果如表5所示。因素A主要涉及到集料级配、改性乳化沥青用量和外加水量。在大量试验基础上,选取噪声水平较低的3组配合比(见表6)作为因素A的3个水平。将橡胶粉掺量2%,3%和4%作为因素B的3个水平(B1:2%,B2:3%,B3:4%),将橡胶粉粒径0.850,0.425和0.250 mm作为因素C的3个水平(C1:0.850 mm,C2:0.425 mm,C3:0.250 mm)。

表 5 正交试验方案及结果Tab.5 Orthogonal test plan and the results

表 6 橡胶粉降噪微表处配合比Tab.6 Mix ratio for the rubber powder noise reduction micro-surfacing

3.2 基于极差分析法的试验结果分析

根据JB/T7510—1994《工艺参数优化方法》[11]中规定,采用极差分析法计算同因素各水平下的最大值与最小值之差,分析结果如表7所示。K为各列同级位的各试验指标之和,为各K平均值,R为各列极差,。极差越大,两级位相应的指标差别也越大,即对结果影响越大。

表 7 极差分析结果Tab.7 Range analysis results

根据表7中的数据可得各性能主要影响因素:

横向轮辙变形率的影响顺序为:B橡胶粉掺量>A 配合比>C 橡胶粉粒径(RB>RA>RC);

1 h湿轮磨耗损失的影响顺序为:B橡胶粉掺量>A 配合比>C 橡胶粉粒径(RB>RA>RC);

噪声水平的影响顺序为:A配合比>B橡胶粉掺量>C 橡胶粉目数(RA>RB>RC)。

3.3 橡胶粉降噪微表处的路用性能分析

基于综合评分法分析各因素对橡胶粉降噪微表处路用性能,即抗车辙性能、抗水损性能以及降噪性能的影响程度。

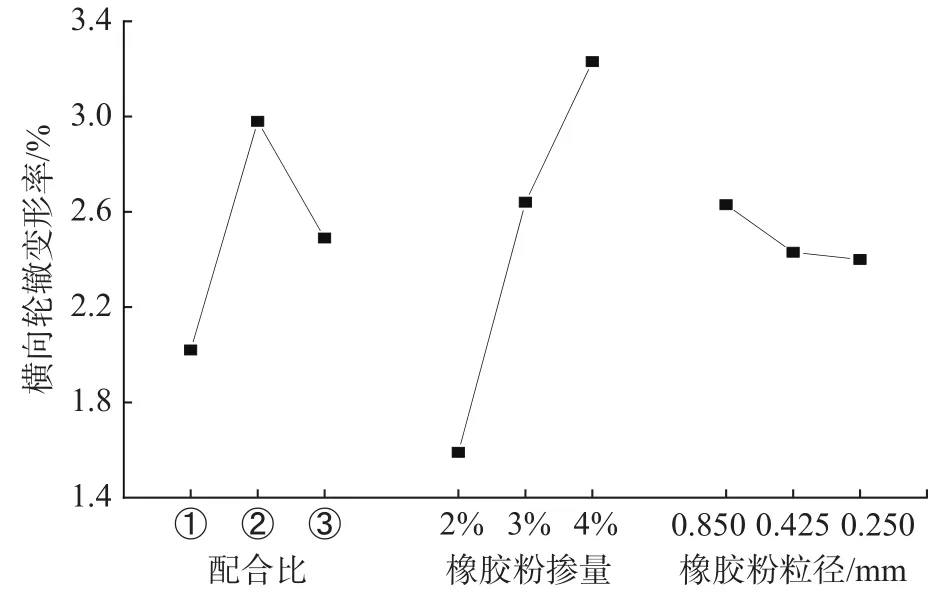

3.3.1 抗车辙性能

微表处混合料的抗车辙性能用试件宽度变形率来评价,试件宽度变形率越大,说明混合料的抗车辙性能越不好。由图3可知,主要因素B中,当橡胶粉掺量从2%增加到4%时,横向轮辙变形率从1.59%增加到3.23%,增长了约1倍,说明添加橡胶粉使微表处混合料抗车辙性能变差,这是由于过多的橡胶粉很难在混合料中均匀分布,同时吸附了不少的沥青,降低了混合料的沥青膜厚度,致使集料间粘附力下降,无法在反复荷载作用下提供良好的整体强度,减弱了混合料的抗车辙性能。次要因素A中,①,②,③这3种类型的配合比所对应的变形率分别为2.02%,2.95%,2.49%,说明不同配合比本身的抗车辙能力也影响了橡胶粉微表处的抗车辙性能。最次要因素C中,当橡胶粉粒径从0.850 mm减小到0.250 mm时,宽度变形率从2.63%减小到2.4%,说明橡胶粉细度对混合料抗车辙变形能力影响较小。因此,以微表处混合料抗车辙性能考虑,3种因素中,A1,B1和C3的抗车辙性能最好。

图3 三因素与抗车辙性能关系Fig. 3 Relationship between the three factors and anti-rutting performance

3.3.2 抗水损性能

微表处混合料的抗水损性能用1 h湿轮磨耗损失来评价,湿轮磨耗损失越小,抗水损性能越好。由图4可知,主要因素B中,当橡胶粉掺量从2%增加到3%时,湿轮磨耗损失也增加了120 g/m2,此时耐磨耗性能有略微下降;但当掺量从3%增加到4%时,湿轮磨耗损失大幅度增加了1 147 g/m2,增加了约10倍。这表明在本研究中,当橡胶粉掺量超过3%,微表处混合料的抗水损性能急剧下降。同时由表5可知,第3,6,9组试验中的湿轮磨耗损失质量不满足指南中的要求(即不大于540 g/m2),所以,橡胶粉掺量应控制在3%以下。相较于因素B对混合料抗水损性能明显的不利影响,A,C两个因素的影响明显较小,这主要是因为橡胶颗粒在混合料中具有较大的弹性变形幅度,但沥青混合料本身不能进行协同变形,使混合料的整体性受到了影响。与此同时,橡胶本身的极性又大于沥青,对水的吸附性要明显强于沥青,水分更容易进入橡胶颗粒与沥青的粘附界面中,这也导致了混合料集料之间的粘附性变差。因此,从微表处混合料抗水损性能考虑,3种因素中,A1,B1和 C3的抗水损性能最好。

图4 三因素与抗水损性能关系Fig. 4 Relationship between the three factors and water resistance

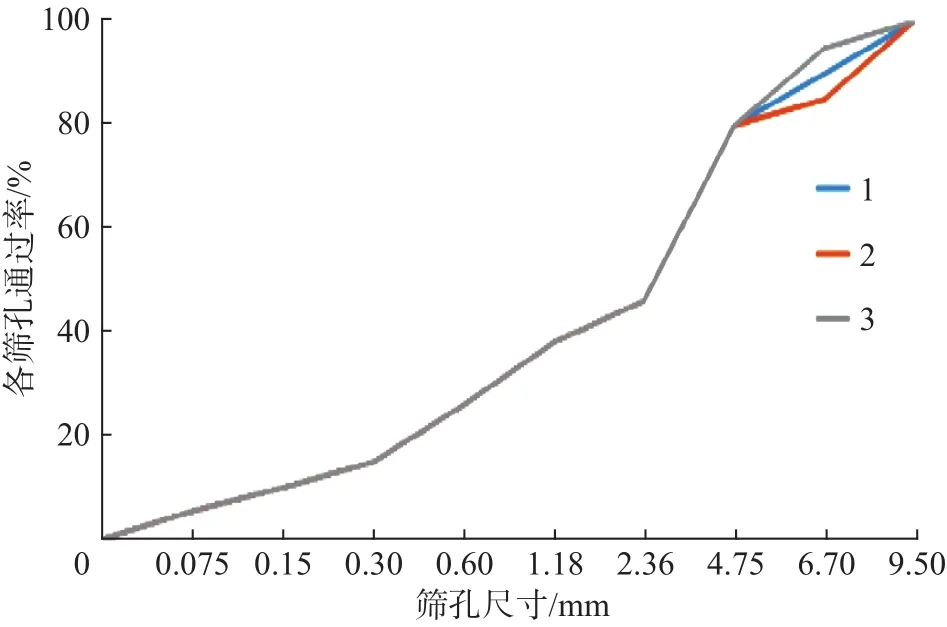

3.3.3 降噪性能

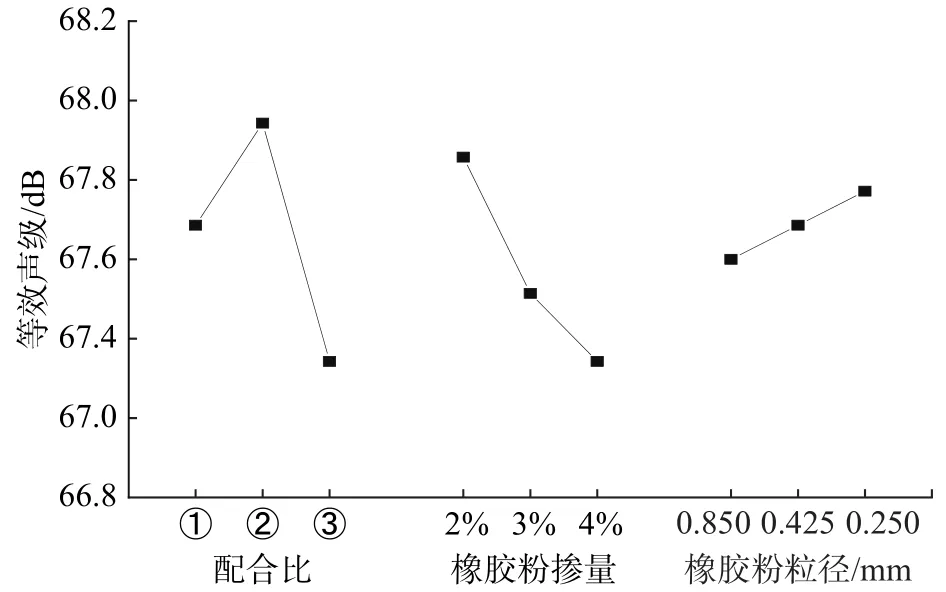

图5 三因素与降噪性能关系Fig. 5 Relationship between the three factors and noise reduction performance

由图5可知,主要因素A中,③类型的降噪性能最佳,②类型的最差。这是因为微表处本身表面的宏观构造对于轮胎/路面噪声的大小起到了重要作用,路表面越平整,所产生的振动就越小。次要因素B中,橡胶粉掺量越多,降噪性能就越好,这主要是因为混合料的阻尼随着橡胶粉掺量的增加而增大,在路面受到撞击时,阻尼便会将一部分能量消耗掉。但掺量从2%提升到3%时的噪声水平降低幅度比掺量从3%提升到4%时的大,所以,考虑到经济性,将掺量设置在3%也是较好的。最次要因素C中,粒径0.850 mm橡胶粉的降噪效果较好,这是因为橡胶粉经溶胀作用之后,粒径0.850 mm的尺寸更好地填补了混合料的空隙,同时降低了混合料表面构造深度与表面刚度,但又不会过多改变混合料的原有结构。因此,从微表处混合料降噪性能出发,3种因素中,A3,B3,C1的降噪性能最好。

3.4 橡胶粉降噪微表处最优配合比

通过对各因素的分析并综合平衡各因素对路用性能的影响,可以得出橡胶粉降噪微表处配合比优化方案为:级配为①类型均匀级配,其中,改性乳化沥青用量为11.5%,外加水量为3%,水性环氧树脂掺量为10%,另外,橡胶粉的细度选择0.250 mm,掺量为3%。

4 结 论

a. 添加了橡胶粉的微表处混合料通过增加阻尼的方式减弱轮胎在路面上的振动,同时形成多孔吸声结构来降低噪声,同时起到减振降噪的作用。

b. 通过正交试验来评价改性乳化沥青配合比、橡胶粉掺量以及橡胶粉粒径对橡胶粉降噪微表处抗车辙性能、抗水损性能以及降噪性能的影响,3种因素对路用性能的贡献由大到小的顺序分别为:抗车辙性能:橡胶粉掺量—配合比—橡胶粉粒径;抗水损性能:橡胶粉掺量—配合比—橡胶粉粒径;降噪性能:配合比—橡胶粉掺量—橡胶粉粒径。

c. 对各因素进行极差分析并综合平衡各因素对路用性能的影响,得到橡胶粉降噪微表处配合比的优化方案为:级配为①类型均匀级配,其中,改性乳化沥青用量为11.5%,外加水量为3%,水性环氧树脂掺量为10%,另外,橡胶粉的细度选择为0.250 mm,掺量为3%。