AZ31镁合金微弧氧化陶瓷层表面Mg(OH)2膜层的制备及耐蚀性

王志虎, 张菊梅, 白力静, 张国君

AZ31镁合金微弧氧化陶瓷层表面Mg(OH)2膜层的制备及耐蚀性

王志虎1, 张菊梅2, 白力静1, 张国君1

(1. 西安理工大学 材料科学与工程学院, 西安 710048; 2. 西安科技大学 材料科学与工程学院, 西安 710054)

采用不同浓度的NaOH溶液对AZ31镁合金微弧氧化(Micro-arc oxidation, MAO)陶瓷层进行水热处理, 研究了水热溶液浓度对MAO陶瓷层组织结构及耐蚀性能的影响, 探讨了水热成膜及膜层的腐蚀机理。研究结果表明:水热处理过程中MAO陶瓷层表面的MgO部分溶解, 释放出的Mg2+与水热溶液中的OH–结合形成Mg(OH)2纳米片沉淀在陶瓷层表面及孔洞内。随着水热溶液中NaOH浓度的增加, 水热处理过程中形成的Mg(OH)2将MAO陶瓷层表面的孔洞及裂纹等固有缺陷闭合, 提高了膜层的致密性。电化学实验结果表明, MAO及水热复合处理所制备的Mg(OH)2/MAO复合膜层比单一MAO陶瓷层具有更好的耐蚀性, 而且随着NaOH浓度的提高, Mg(OH)2/MAO复合膜层的耐蚀性增强; 浸泡实验结果表明Mg(OH)2/MAO复合膜层能为镁合金基体提供长久的腐蚀防护保护能力。

镁合金; 微弧氧化; 水热处理; 复合膜层; 耐蚀性

微弧氧化(Micro-arc oxidation, MAO)又称等离子体电解氧化(Plasma electrolytic oxidation, PEO), 是由传统的阳极氧化发展而来的一种环境友好的表面处理技术[1]。通过调整MAO电解液的组分[2-6]和控制相应的电源模式及电参数[7-12](如电压、电流密度、频率、占空比和氧化时间等), 可在镁合金表面原位生成以MgO为主相、厚度可控且膜基结合良好的陶瓷层, 隔绝镁合金基体与腐蚀介质直接接触, 与基体相比, MAO陶瓷层的腐蚀电流密度降低2~3个数量级, 从而在一定程度上提高了基体镁合金的耐蚀性。但由于MAO过程中等离子体放电本质所决定的固有多微孔结构缺陷, 同时MAO所形成的陶瓷层由多孔的外部疏松层和比较薄的内部致密层组成[2,8,11,13]; 而且大量的研究表明[14-16], 镁合金经MAO所制备的陶瓷层表现为亲水特性。MAO陶瓷层作为防腐涂层存在亲水性和致密性差两个不利因素, 微孔及微裂纹成为腐蚀性介质的传输通道, 增加腐蚀性介质接触镁合金基体的渗透机会, 从而使镁基体发生腐蚀导致陶瓷层失效[14-16]。因此, 修复MAO涂层表面缺陷以获得复合膜层, 对提高其抗腐蚀能力具有重要意义。

文献[17-21]报道, 在镁合金表面制备的Mg(OH)2膜层可在一定程度上提高镁合金基体的耐蚀性。ZHU等[17]采用5.66wt%的NaOH溶液作为水热溶液, 在AZ31镁合金表面制备了与基体结合良好的Mg(OH)2膜层, 在Hank’s 溶液中浸泡实验结果表明Mg(OH)2膜层可有效降低镁合金的腐蚀速率。WANG等[18]将挤压态AZ31镁合金浸入120 ℃的碱性琥珀辛酯磺酸钠水溶液保温4 h, 镁合金表面形成的Mg(OH)2膜层存在有孔洞及团聚在一起的Mg(OH)2粒子, 该研究结果表明所制备的Mg(OH)2膜层在37 ℃的m-SBF溶液中浸泡24 h后, Mg(OH)2膜层表面出现了大量的裂纹, 但未出现明显的腐蚀坑, 其腐蚀电流密度(4.40×10–5A·cm–2)与基体相比仍小一个数量级; 而经KH550硅烷修饰后其腐蚀电流密度可低至2.04×10–7A·cm–2。JIN等[19]以去离子水作为水热溶液, 采用160 ℃+(2~5) h的水热处理工艺, 在AZ31镁合金表面制备了超亲水的Mg(OH)2膜层, 虽然文中未提及Mg(OH)2膜层的耐蚀性, 但该膜层经硬脂酸溶液修饰后得到的超疏水膜层, 其腐蚀电流密度与基体相比下降了约2个数量级, 而且在3.5wt%NaCl溶液中浸泡10 d后其腐蚀电流密度仍比基体低1个数量级左右, 同时膜层的超疏水性具有良好的耐久性。

然而, 在镁合金MAO陶瓷层表面制备Mg(OH)2膜层却鲜有报道。LI等[22]对微弧氧化处理的AZ31镁合金在添加有EDTA-2Na的NaOH溶液中80 ℃下浸泡1 h, MAO陶瓷层表面形成的Mg(OH)2膜层进一步提高了镁合金的耐蚀性, 在HBSS溶液中复合膜层的腐蚀电流密度(5.69×10–8A·cm–2)与MAO陶瓷层相比降低了1个数量级, 而腐蚀电位(–1.36 V)提高了320 mV。

进一步提高MAO陶瓷层耐蚀性最简单、最有效的途径之一就是采取措施将MAO陶瓷层表面的微孔及裂纹等固有缺陷闭合。因此, 本工作采用简单、环保且经济的水热处理法, 以不同浓度的NaOH溶液作为水热处理溶液, 对MAO处理后的AZ31镁合金进行水热处理, 期望在MAO陶瓷层表面原位生长Mg(OH)2以封闭MAO陶瓷层表面的固有缺陷, 达到提高镁合金耐蚀性的目的。同时研究NaOH溶液的浓度对MAO陶瓷层组织结构及耐蚀性能的影响, 探讨水热成膜及膜层的腐蚀机理, 为扩大镁合金的应用领域提供一定的理论基础。

1 实验方法

1.1 微弧氧化过程

将20 mm×5 mm规格的AZ31镁合金采用280#、600#、1000#以及1500#的SiC水砂纸依次打磨, 在酒精溶液中超声清洗5 min, 之后用吹风机将样品吹干备用。使用西安理工大学开发的动态阻抗自适应非对称双极性脉冲电源MAO120EHD-III对预处理的AZ31镁合金试样进行MAO处理。MAO过程中以不锈钢作阴极、AZ31镁合金为阳极, 所用电解液为20 g/L Na2SiO3·9H2O, 10 g/L NaOH和 5 g/L KF·2H2O的水溶液; 采用恒压双脉冲模式, 正向脉冲电压为400 V, 负向脉冲电压为90 V, 频率为600 Hz, 占空比为10%, 氧化时间为10 min。所得试样标记为MAO。

1.2 水热处理过程

室温下, 配置0、0.2、0.5和2.0 mol/L的NaOH水溶液, 磁力搅拌30 min得到成分均匀的水热溶液; 将MAO试样置于体积为25 mL的高压反应釜内衬底部, 分别移取10 mL上述水热溶液将试样完全浸没; 随后将反应釜拧紧后放入电热恒温鼓风干燥箱, 以2 ℃/min的升温速度升温至125 ℃, 并保温18 h。水热处理结束后, 待反应釜随炉冷却至室温将试样取出, 用去离子水清洗多次后吹干。所得试样分别标记为HT-0/MAO、HT-0.2/MAO、HT-0.5/MAO和HT-2.0/MAO。

1.3 膜层的结构及性能表征

采用Aeris台式X射线衍射仪(XRD)对不同膜层进行物相分析, 具体参数为:线源为 Cu靶Kα线(=0.15416 nm), 管电压为40 kV, 管电流为8 mA, 扫描速度为3.75 (°)/min, 扫描范围为10°~80°。采用Merlin Compact扫描电子显微镜和Oxford Instruments能谱分析仪对不同试样的表面形貌和化学成分进行表征。用SDC-200光学接触角测量仪测量MAO陶瓷层及HT/MAO复合膜层表面的静态接触角, 研究膜层的润湿性。采用PARSTAT4000型电化学工作站对膜层的耐蚀性进行评价, 测试过程中采用三电极测试体系, 其中待测试样为工作电极, 测试面积为1 cm2, Pt片为对电极, 饱和甘汞电极为参比电极, 所用腐蚀液为3.5wt% NaCl溶液; 将工作电极置于三电极体系中, 待开路电位稳定后先进行交流阻抗(EIS)的测量, 扫描范围为105~10–1Hz, 扫描方向由高频向低频, 交流信号振幅为10 mV; 然后进行动电位极化曲线测试, 电位扫描范围–2.0~ –1.0 V, 扫描速率2 mV/s。为表征膜层在腐蚀介质中能否为镁基体提供长久腐蚀防护保护能力, 对MAO及HT–0.2/MAO试样进行全浸泡实验, 在3.5wt% NaCl溶液浸泡14 d后采用XRD及SEM分析膜层的物相及形貌。

2 结果与讨论

2.1 膜层的相结构分析

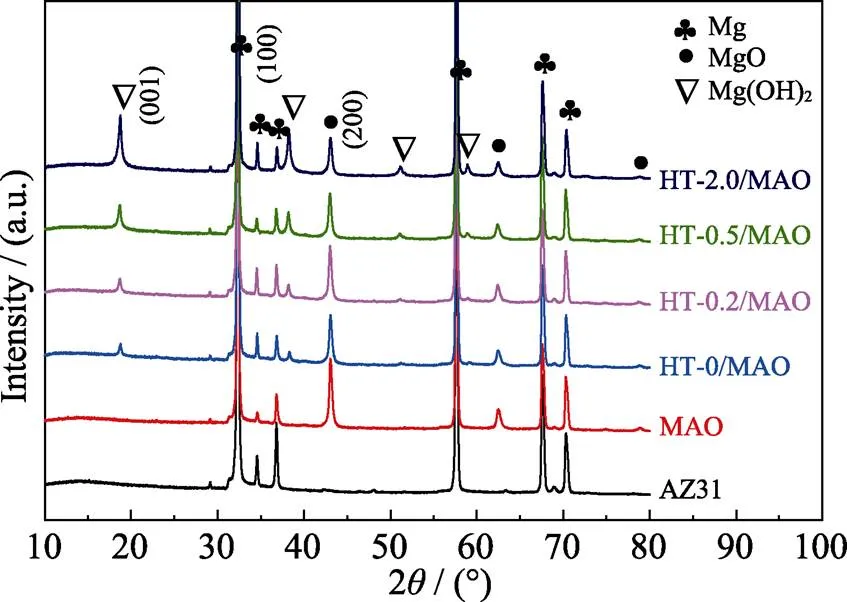

AZ31镁合金基体、MAO及不同浓度NaOH溶液水热处理所得试样的XRD图谱如图1所示。在AZ31镁合金基体的衍射图谱中, 只检测到Mg (JPCDS 35–0821)的衍射峰; 经MAO处理后, 在2=42.80°、62.07°和78.72°出现MgO(JPCDS:45–0946)的衍射峰, 说明AZ31镁合金在碱性硅酸钠电解液中进行MAO处理形成MgO陶瓷层。水热处理后所得试样在2=18.65°、38.09°、51.26°和58.66°出现了Mg(OH)2(JPCDS 44–1482)的衍射峰; 采用Jade6.0软件计算了(200)晶面的MgO以及(001) 晶面的Mg(OH)2的衍射峰与(100)晶面的Mg的衍射峰的比值(相对强度)。结果表明, MgO陶瓷层在不同浓度的NaOH溶液中进行水热处理时, 随着NaOH溶液浓度的增加, MgO(200)的衍射峰相对强度由最初的4.7%逐渐降低至2.3%, 而水热产物Mg(OH)2(001)的衍射峰相对强度由0.7%逐渐增加到3.2%。以上结果说明MAO陶瓷层表面的部分MgO在高温高压条件下转变为Mg(OH)2, 而且水热溶液中NaOH浓度越高, 溶液中OH–的含量越多; MAO陶瓷层在高浓度的碱液中释放出更多的Mg2+与碱液中的OH–结合形成Mg(OH)2, 重新沉淀在MAO陶瓷层表面及孔洞内[23]。

图1 AZ31、MAO陶瓷层及HT/MAO复合膜层的XRD图谱

2.2 膜层的表面形貌及化学成分

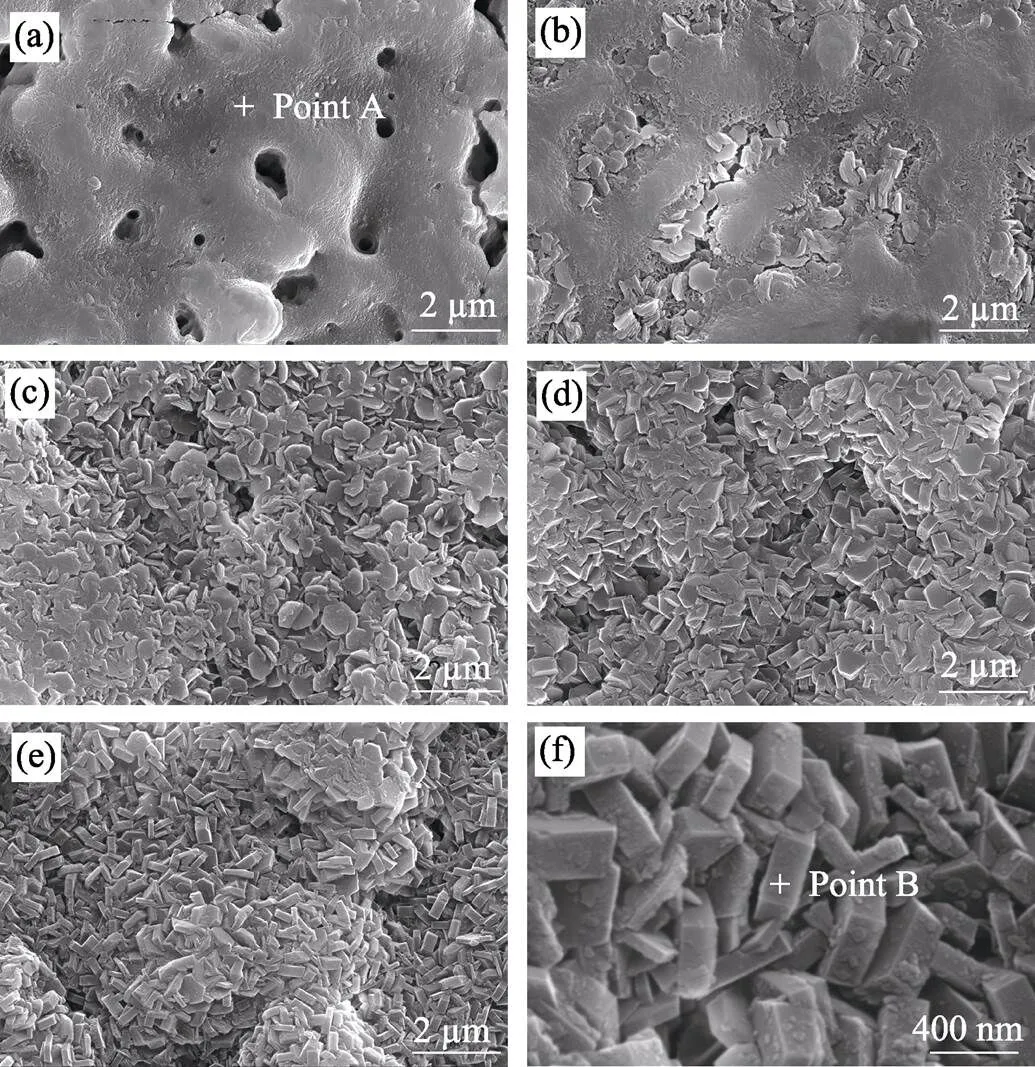

图2是AZ31镁合金MAO陶瓷层以及采用不同浓度NaOH水热溶液处理后所得试样的表面形貌。由图2(a)所示的MAO陶瓷层SEM照片可以看出陶瓷膜层表面存在有大量的形状不规则的微孔以及裂纹, 微孔直径大都不超过1 μm, 孔内基本无附着物; 图2(b)是AZ31镁合金MAO陶瓷层经纯水(无 NaOH)处理后所得膜层的SEM形貌, 水热处理过程中形成的Mg(OH)2纳米片原位生长在MAO陶瓷膜层表面的微孔内, 将陶瓷层表面大部分的孔洞及裂纹缺陷闭合; 图2(c~e)分别是AZ31镁合金MAO陶瓷层经0.2、0.5和2.0 mol/L NaOH溶液处理后所得膜层的SEM形貌。随着水热溶液中NaOH浓度的增加, 水热处理过程中形成的Mg(OH)2将MAO陶瓷层表面的孔洞及裂纹等固有缺陷逐渐完全闭合, 膜层的致密性得以提高, 且Mg(OH)2六边形纳米片的厚度逐渐增加; 在2.0 mol/L NaOH溶液处理后所得Mg(OH)2片的厚度明显增加, 几乎已经失去了原先的六边形形状, 呈砖块状紧密地堆积在MAO陶瓷层表面, 如图2(f)所示。

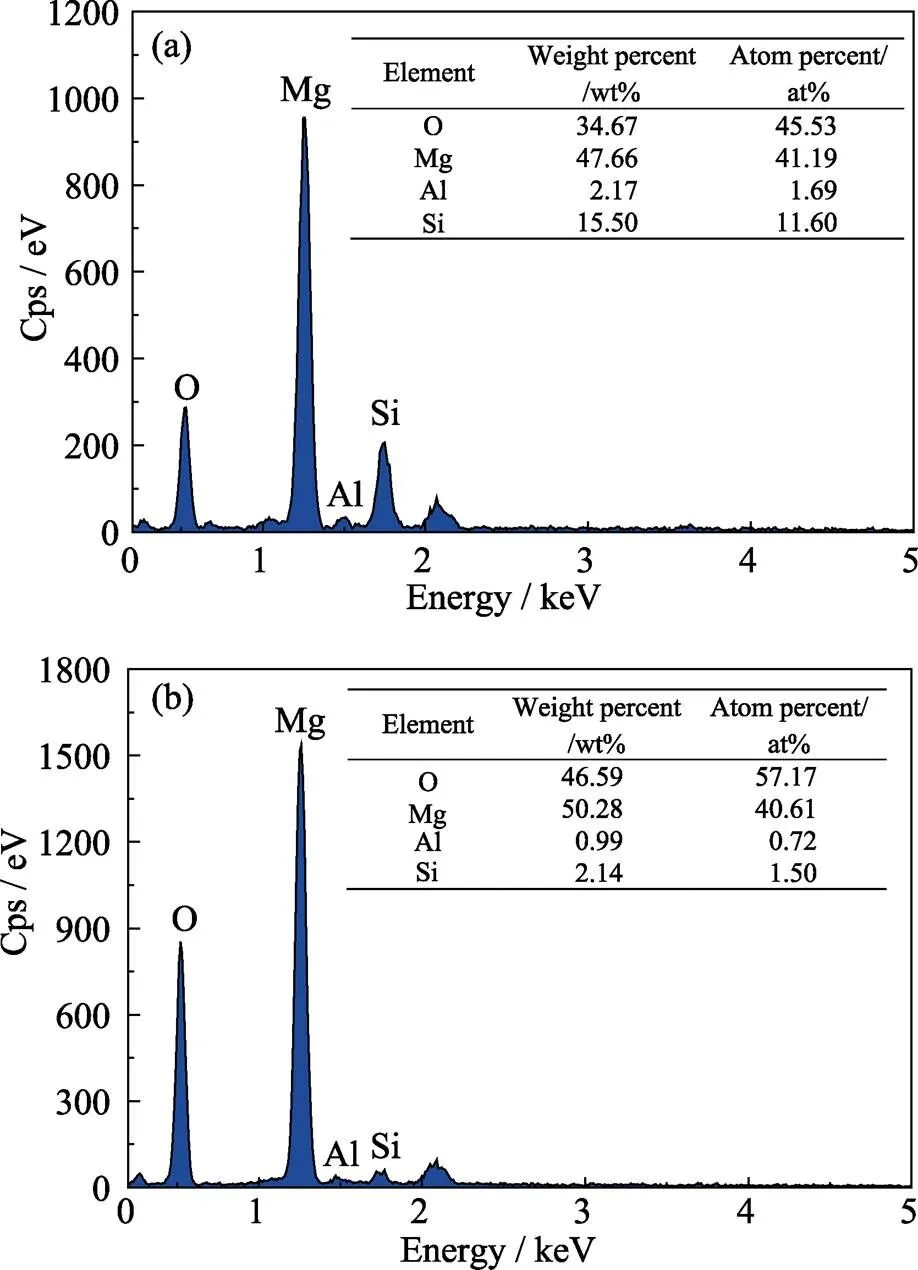

对图2(a)MAO陶瓷膜层表面点A及图2(f) HT-2.0/MAO膜层表面点B两个位置进行能谱分析, 结果如图3所示。由图3(a)可以看出MAO陶瓷层的成分是由O、Mg、Al和Si四种元素组成, 其中Mg和Al来自AZ31镁合金基体, 而O和Si元素来源于电解液, 说明电解液中的成分参与了陶瓷层的成膜过程; 而HT-2.0/MAO复合膜层表面的成分主要是O和Mg元素, 如图3(b)所示, 少量的Al和Si来自Mg(OH)2膜层下方的陶瓷层, 主要原因可能是能谱测试时X射线穿透复合膜层表面的Mg(OH)2膜层到达MAO陶瓷层所致。但MAO试样的XRD测试结果中并未发现Si以及Al的物相。

图2 MAO陶瓷层和HT/MAO复合膜层的表面形貌

图3 (a) MAO及(b) HT-2.0/MAO膜层EDS能谱及元素含量

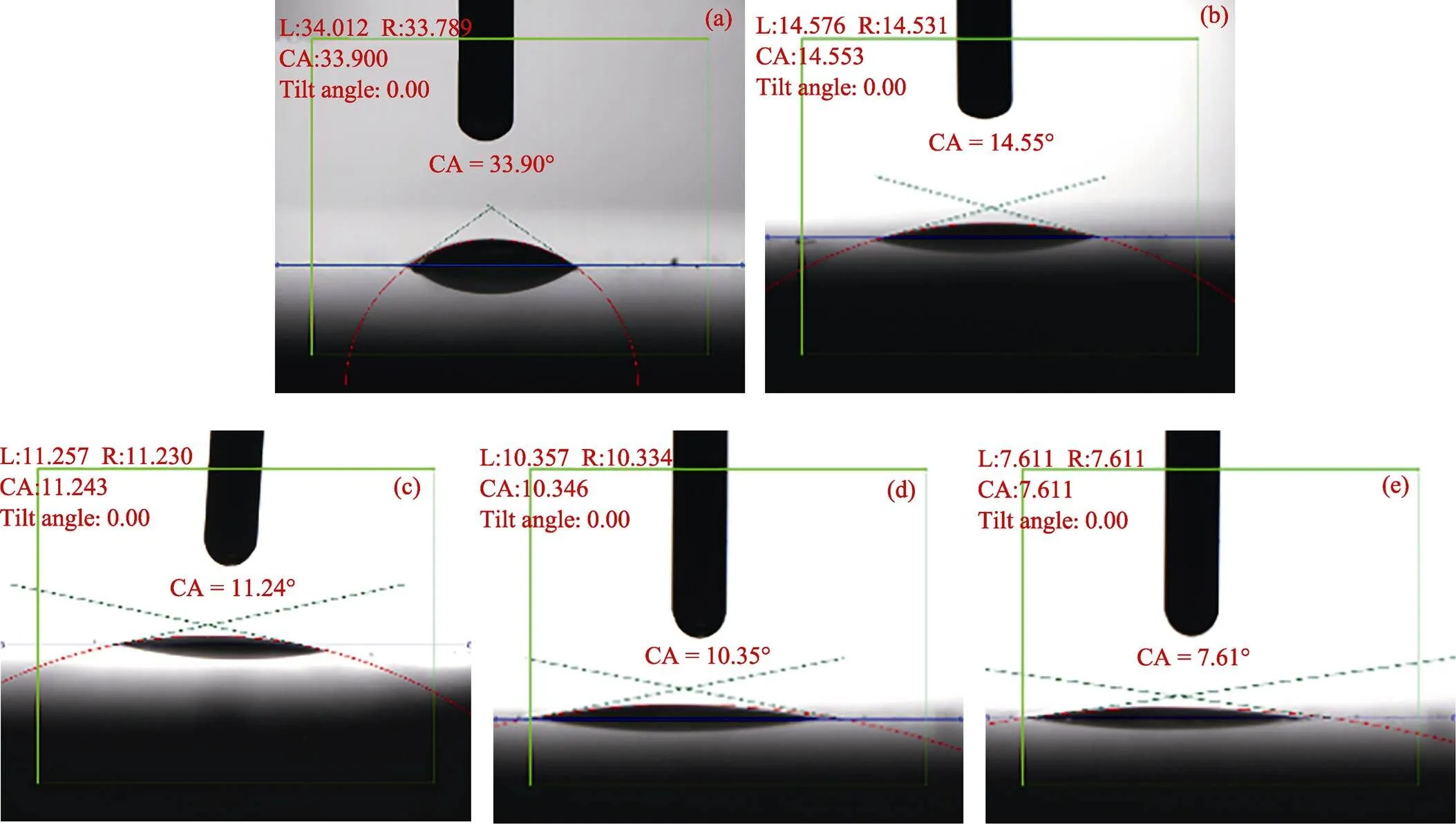

2.3 膜层的润湿性表征

图4是AZ31镁合金MAO陶瓷层以及采用不同浓度NaOH水热溶液处理后所得试样表面的静态接触角照片。由图可知, MAO陶瓷膜层表面的静态接触角CA=33.90º, 具有亲水特性, 这与文献[14-16]报道的一致; 经不同浓度的 NaOH溶液处理后MAO陶瓷层表面形成了Mg(OH)2, 其复合膜层表面的静态接触角明显减小, 具有更加亲水甚至超亲水的特性。JIN等[19]采用水热处理方法在AZ31B镁合金表面制备了超亲水的Mg(OH)2膜层, 其静态接触角CA≤8º, 可以认为片状Mg(OH)2表面含有大量的羟基(OH–离子)使得膜层具有超亲水特性。

2.4 膜层的耐蚀性表征

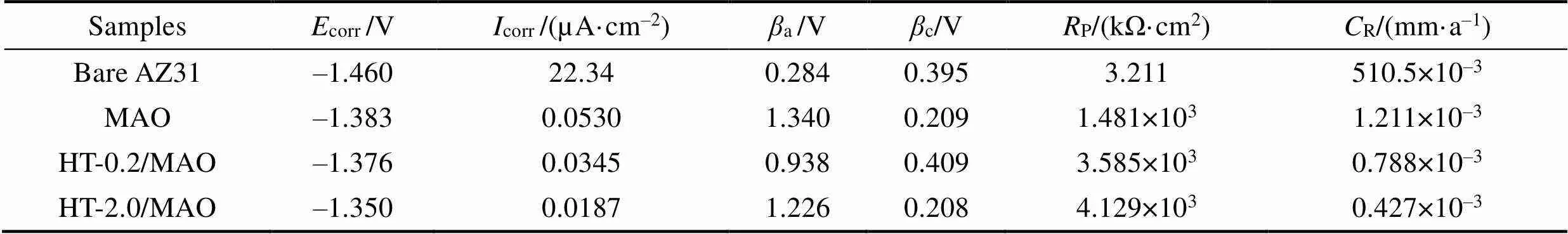

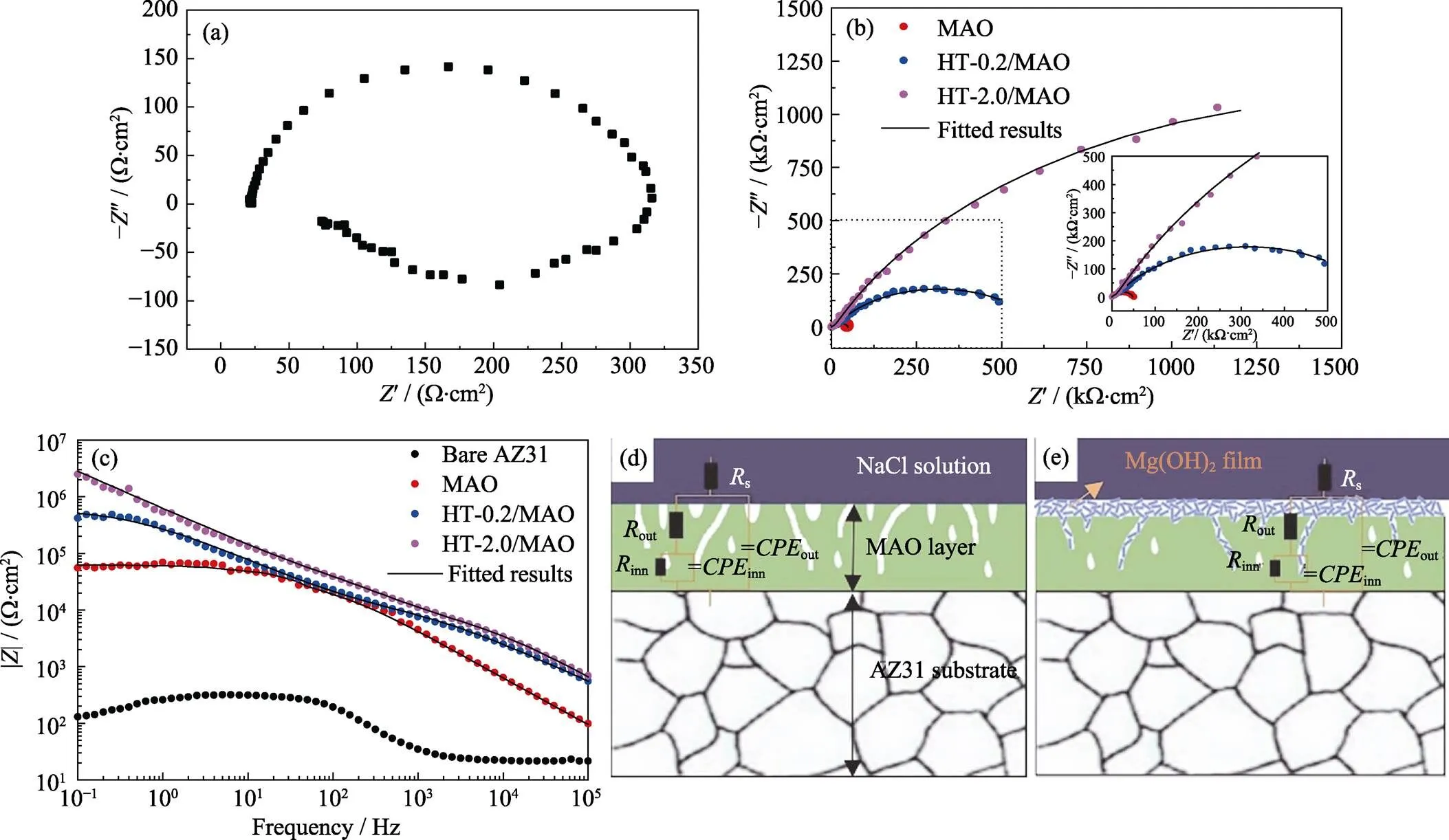

图5为AZ31镁合金基体、MAO陶瓷层、HT-0.2/MAO和HT-2.0/MAO试样在3.5wt% NaCl溶液中的动电位极化曲线。对图中四条曲线使用Cview2.0数据分析软件进行拟合, 可得到各试样的腐蚀电流密度corr、腐蚀电位corr以及Tafel常数a(阳极斜率)和c(阴极斜率), 而极化电阻p可采用式(1)所示的Stein-Geary方程[24-25]计算得到, 腐蚀速率R可采用式(2)[6]计算得到, 各参数的具体数据见表1。

(1)

R(mm/a)=22.85×corr(mA/cm2) (2)

由表1中的数据可知, AZ31镁合金基体具有最大的corr(2.23×10–5A·cm–2), 最小的corr(–1.460 V)和最小的R(3.211×103Ω·cm2), 故AZ31镁合金具有较差的耐蚀性, 其R为0.5105 mm·a–1。AZ31镁合金经MAO处理后,corr为5.30×10–8A·cm–2, 与基体相比降低超过2个数量级, 而corr正移至–1.383 V, 提高了77 mV, 同时p提高了约3个数量级, 达到1.481×106Ω·cm2。这些数据说明MAO处理能够提高镁合金的耐蚀性, 其R为0.00121 mm·a–1, 与基体相比下降超过3个数量级。对于HT-0.2/MAO和HT-2.0/MAO试样, 腐蚀电流密度corr与MAO陶瓷层相比进一步降低, 极化电阻p提高2~3倍, 腐蚀电位corr相差不大, 说明MAO陶瓷层经NaOH溶液处理, 表面形成Mg(OH)2, 具有一定的封孔效应, 能够进一步提高MAO陶瓷层的耐蚀性, 而且随着水热处理溶液中NaOH浓度的增加, 形成的Mg(OH)2量越多, 对MAO陶瓷层的封孔效果越好, 耐蚀性就越好。但总体来说, 具有亲水特性的Mg(OH)2在含有Cl–的溶液中易溶解[26], 故对耐蚀性的提高幅度不太明显。

图4 MAO陶瓷层和HT/MAO复合膜层的静态接触角

表1 动电位极化曲线拟合参数

图5 AZ31基体、MAO、HT-0.2/MAO及HT-2.0/MAO的动电位极化曲线

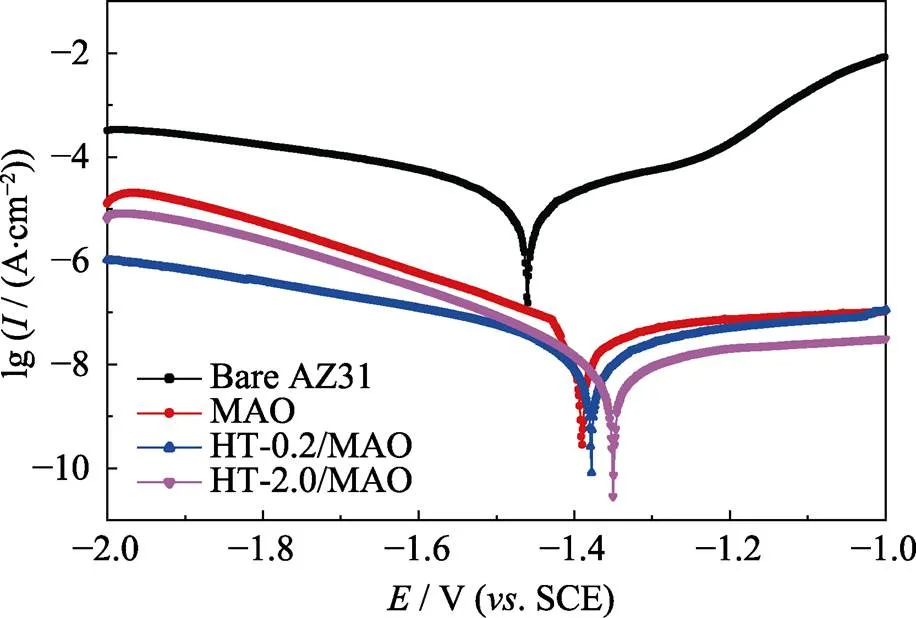

为进一步研究膜层的腐蚀行为, 将MAO陶瓷层、HT-0.2/MAO和HT-2.0/MAO试样在3.5wt% NaCl溶液中浸泡60 min后, 待开路电位稳定后进行EIS测试, 得到的EIS数据采用ZSimpWin 3.50软件并使用适当的等效电路图进行拟合与分析。为便于比较, 未表面处理的AZ31镁合金也进行了EIS测试。图6(a)和6(b)分别是AZ31基体和三种膜层的Nyquist图, 而图6(c)是AZ31镁合金及三种膜层试样的Bode图, 图中的分散点为不同膜层的EIS测试数据, 而实线为采用图6(d)和6(e)所示的等效电路图拟合后的曲线。在等效电路图中,out和out分别表示膜层表面疏松层的电容与电阻,inn和inn表示膜层内部致密层的电容与电阻, 而膜层的总电阻total=out+inn[6]。一般来说, Nyquist图中容抗弧的半径越大, 试样的腐蚀速率就越小, 说明试样的耐腐蚀性能越好[27]; 而在Bode图中, 低频区(<10 Hz) 时的阻抗模量||值越大, 其耐蚀性能越好[27-28]。由图6(a)所示AZ31镁合金的Nyquist图可知, 未进行表面处理的AZ31镁合金具有非常小的容抗弧半径, 而由图6(b)所示Nyquist图以及局部区域的放大图(内插图)可知, 带有膜层试样的容抗弧半径远大于未进行表面处理的AZ31镁合金的容抗弧半径, 说明微弧氧化处理以及水热复合处理(MAO+HT)能够提高镁合金的耐蚀性。然而, MAO陶瓷层仍具有相对较小的容抗弧半径, MAO陶瓷层经不同浓度NaOH水热处理后所得Mg(OH)2/MAO复合膜层的容抗弧半径明显大于MAO陶瓷层的容抗弧半径, 尤其是HT-2.0/MAO试样的容抗弧半径远远大于HT-0.2/MAO和MAO的容抗弧半径。而从图6(c)所示的Bode图中可直观看出带有膜层试样的耐蚀性高于未进行表面处理的AZ31镁合金的耐蚀性, 而且HT-0.2/MAO和HT-2.0/MAO试样的耐蚀性高于MAO的耐蚀性, 在频率为10–1~101Hz的低频区以及103~105Hz的高频区所对应的阻抗模量||均大于MAO的阻抗模量||, 尤其是HT-2.0/MAO试样在低频区的阻抗模量||=0.1 Hz达到106Ω·cm2以上, 与陶瓷层在低频区的阻抗模量||=0.1 Hz=5.56×104Ω·cm2相比提高了接近2个数量级。

图6 AZ31和带有不同膜层试样的Nyquist图、Bode图以及等效电路图

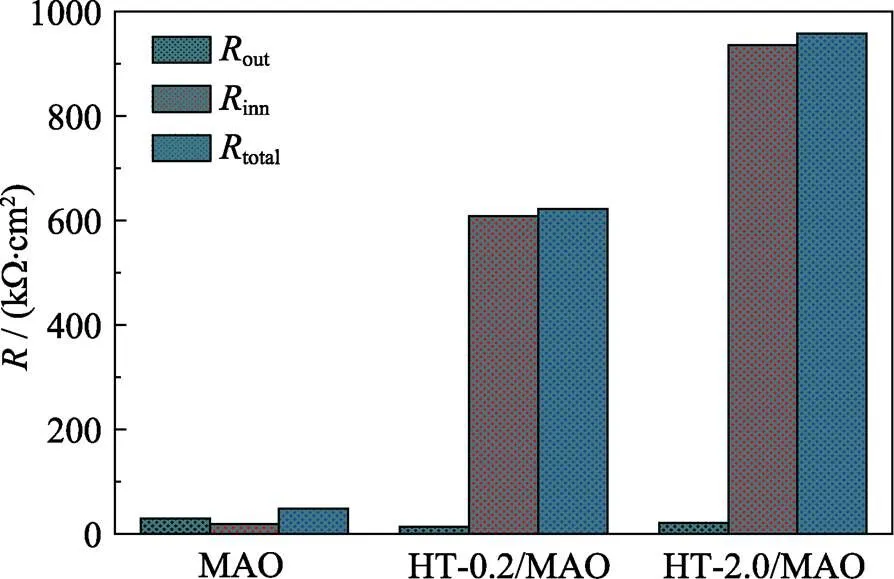

采用图6(d~e)所示的等效电路图对所得三种膜层的EIS数据拟合后, 三种膜层的out、inn以及total值的柱状图如图7所示。由图7可知, 三种膜层表面疏松层的out值差别不大, 均为~104Ω·cm2; 然而, MAO陶瓷层经过水热处理所得膜层的内部致密层的inn值明显增加, 其原因是水热处理过程中原位生长的Mg(OH)2将MAO陶瓷层表面的孔洞闭合, 导致致密层的厚度显著增加从而使复合处理后膜层的inn值明显增加, 尤其是HT-2.0/MAO试样的inn值与MAO陶瓷层相比, 提高了接近2个数量级。以上结果说明HT/MAO试样具有更大的容抗弧半径, 在低频区(=0.1 Hz)具有更高的阻抗模量||, 而且复合膜层具有更大的total值, 故HT/MAO试样具有比单一MAO陶瓷层更好的耐蚀性。如前所述, 虽然HT-2.0/MAO复合膜层表面具有更加亲水的特性, 但复合膜层表面的Mg(OH)2非常致密, 能够阻挡腐蚀性氯离子的侵入, 故三种膜层的耐蚀性从高到低的顺序依次为HT-2.0/MAO、HT-0.2/MAO和MAO。EIS分析结果与图5所示的动电位极化曲线分析结果相吻合。

2.5 膜层的长期防护能力

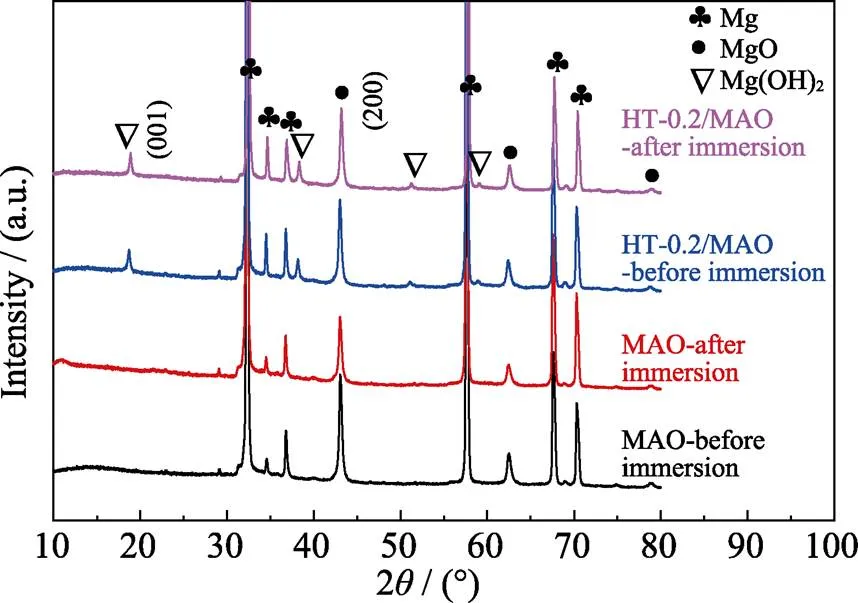

图8为MAO及HT-0.2/MAO试样在3.5wt% NaCl溶液中浸泡前后的XRD图谱。由陶瓷层浸泡前后的XRD图谱可知, MAO试样在3.5wt% NaCl溶液中浸泡14 d后MgO(200)的衍射峰相对强度由最初的4.7%降低至2.6%, 说明陶瓷层在浸泡过程中发生腐蚀, 导致表层的MgO陶瓷层部分溶解, 但在XRD图谱中并未发现Mg(OH)2沉淀物的衍射峰, 其原因可能是浸泡过程中形成的Mg(OH)2沉淀物与溶液中的Cl–反应形成易溶于水的MgCl2, 也有可能是浸泡过程中形成的Mg(OH)2沉淀物含量所占比例过低, 受限于XRD设备的测试范围导致无法检测出。而对于HT-0.2/MAO试样, 其浸泡前后XRD图谱中的Mg(OH)2衍射峰的相对强度几乎未发生变化, 说明在高温高压条件下MAO陶瓷层表面形成的水热产物Mg(OH)2在3.5wt% NaCl溶液中具有良好的稳定性。

图7 三种膜层的Rout、Rinn以及Rtotal值

图8 MAO及HT-0.2/MAO试样在3.5wt% NaCl溶液中浸泡前后的XRD图谱

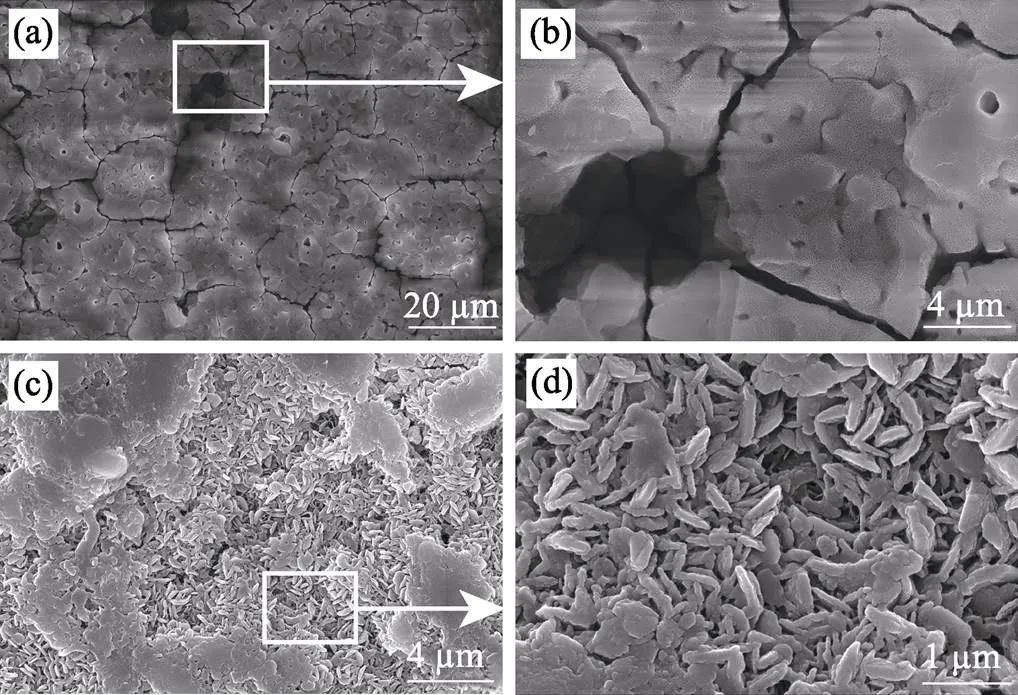

图9是MAO及HT-0.2/MAO试样在3.5wt% NaCl溶液中浸泡14 d后的SEM形貌。浸泡14 d后MAO陶瓷层表面布满了大量相互连通的裂纹, 如图9(a~b)所示; 与图2(a)所示的MAO陶瓷层原始形貌相比, 裂纹数量更多, 缝隙更宽, 而且存在尺寸更大的孔, 孔内也存在大量的裂纹。在NaCl溶液浸泡过程中, 腐蚀性的Cl–离子沿着孔洞及裂纹缺陷渗入到达陶瓷层与基体的界面处, 使得膜基界面处的Mg基体因电极电位低发生较为严重的电偶腐蚀, 形成的腐蚀产物带来的内应力导致MAO陶瓷层开裂[29]。以上结果说明MAO陶瓷层在3.5wt% NaCl溶液中浸泡14 d后发生严重的腐蚀, 基本已失去了对镁合金基体的防护作用, 同时说明MAO陶瓷层不能为镁合金基体提供长久的腐蚀防护保护能力。而对于HT-0.2/MAO试样, 在3.5wt% NaCl溶液中浸泡14 d后的表面形貌如图9(c~d)所示。与原始的HT-0.2/MAO试样表面形貌(图2(c))相比, 浸泡后试样的表面形貌基本未发生明显变化, 只是在试样表面的局部区域出现少量的裂纹; 同时在高倍SEM照片(图9(d))中观察到水热处理过程中在MAO陶瓷层表面形成的六边形Mg(OH)2纳米片的形状发生了变化, 大部分Mg(OH)2纳米片失去了棱角。但是经过14 d的浸泡后, HT-0.2/MAO试样表面的Mg(OH)2仍紧密地覆盖在MAO陶瓷层表面, Mg(OH)2/MAO复合膜层能够阻止腐蚀性Cl–离子向膜层内部渗入。以上结果说明采用NaOH溶液对MAO处理后的镁合金进行水热处理所制备的Mg(OH)2纳米片在浸泡过程中其表面只发生轻微的腐蚀, 并未出现穿透性的孔洞以及大面积的裂纹, 说明Mg(OH)2/MAO复合膜层能够为镁合金基体提供长久的腐蚀防护保护能力。

图9 MAO和HT-0.2/MAO试样在3.5wt% NaCl溶液中浸泡14 d后的表面形貌

3 结论

1) AZ31镁合金MAO陶瓷层在不同浓度的 NaOH溶液处理时存在水解过程, 而水热溶液中OH–的存在可促进MAO陶瓷层表面的MgO加速溶解, 释放出的Mg2+与水热溶液中的OH–结合形成Mg(OH)2重新沉淀在MAO陶瓷层表面及孔洞内;

2) 随着水热溶液中NaOH浓度的增加, 水热处理过程中形成的Mg(OH)2将MAO陶瓷层表面的孔洞及裂纹等固有缺陷闭合, 提高了膜层的致密性, 且Mg(OH)2形状由较薄的六边形纳米片转变为较厚的砖块状; 经不同浓度的 NaOH溶液处理后所得到复合膜层表面的静态接触角明显减小, 具有更加亲水甚至超亲水的特性;

3) 电化学实验结果表明, MAO 及水热复合处理所制备的Mg(OH)2/MAO复合膜层比单一MAO陶瓷层具有更好的耐蚀性; 浸泡实验结果表明, MAO陶瓷层在3.5wt% NaCl溶液中浸泡14 d后发生严重的腐蚀, 而Mg(OH)2/MAO复合膜层在浸泡过程中其表面只发生轻微的腐蚀, Mg(OH)2纳米片仍紧密地覆盖在MAO陶瓷层表面, Mg(OH)2/MAO复合膜层能为镁合金基体提供长久的腐蚀防护保护能力。

[1] SANKARE NARAYANAN T S N, PARK Il S, LEE M H. Strategies to improve the corrosion resistance of microarc oxidation (MAO) coated magnesium alloys for degradable implants: prospects and challenges., 2014, 60: 1–71.

[2] ZHAO J M, XIE X, ZHANG C. Effect of the graphene oxide additive on the corrosion resistance of the plasma electrolytic oxidation coating of the AZ31 magnesium alloy., 2017, 114: 146–155.

[3] ZHU Y Y, ZHANG S F, ZHAO R F,. Influences of Na2SiO3and EDTA-ZnNa2concentration on properties of zinc-containing coatings on WE43 magnesium alloys., 2018, 356: 108–122.

[4] LU X P, BLAWERT C, HUANG Y D,. Plasma electrolytic oxidation coatings on Mg alloy with addition of SiO2particles., 2016, 187: 20–33.

[5] TOORANI M, ALIOFKHAZRAEI M, SABOUR ROUHAGHDAM A. Microstructural, protective, inhibitory and semiconducting properties of PEO coatings containing CeO2nanoparticles formed on AZ31 Mg alloy., 2018, 352: 561–580.

[6] BORDBAR-KHIABANI A, YARMAND B, MOZAFARI M. Enhanced corrosion resistance andbiodegradation of plasma electrolytic oxidation coatings prepared on AZ91 Mg alloy using ZnO nanoparticles-incorporated electrolyte., 2019, 360: 153–171.

[7] BAI L J, DONG B X, CHEN G T,. Effect of positive pulse voltage on color value and corrosion property of magnesium alloy black micro-arc oxidation ceramic coating., 2019, 374: 402–408.

[8] EZHILSELVI V, NITHIN J, BALARAJU J N,. The influence of current density on the morphology and corrosion properties of MAO coatings on AZ31B magnesium alloy., 2016, 288: 221–229.

[9] LYU G H, CHEN H, GU W C,. Effects of current frequency on the structural characteristics and corrosion property of ceramic coatings formed on magnesium alloy by PEO technology.., 2008, 208(1/2/3): 9–13.

[10] ZOU B, LÜ G H, ZHANG G L,. Effect of current frequency on properties of coating formed by microarc oxidation on AZ91D magnesium alloy., 2015, 25(5): 1500–1505.

[11] CHANG L R, CAO F H, CAI J S,. Influence of electric parameters on MAO of AZ91D magnesium alloy using alternative square-wave power source., 2011, 21(2): 307–316.

[12] GU Y H, BANDOPADHYAY S, CHEN C F,. Effect of oxidation time on the corrosion behavior of micro-arc oxidation produced AZ31 magnesium alloys in simulated body fluid., 2012, 543: 109–117.

[13] GNEDENKOV S V, SINEBRYUKHOV S L, MASHTALYAR D V,. Composite coatings formed on the PEO-layers with the use of solutions of tetrafluoroethylene telomers., 2018, 346: 53–62.

[14] LUO D, LIU Y, YIN X M,. Corrosion inhibition of hydrophobic coatings fabricated by micro-arc oxidation on an extruded Mg-5Sn-1Zn alloy substrate., 2018, 731: 731–738.

[15] CUI L Y, LIU H P, ZHANG W L,. Corrosion resistance of a superhydrophobic micro-arc oxidation coating on Mg-4Li-1Ca alloy., 2017, 33(11): 1263–1271.

[16] QIU Z Z, SUN J, WANG R,. Magnet-induced fabrication of a superhydrophobic surface on ZK60 magnesium alloy., 2016, 286: 246–250.

[17] ZHU Y Y, WU G M, ZHANG Y H,. Growth and characterization of Mg(OH)2film on magnesium alloy AZ31.2011, 257(14): 6129–6137.

[18] WANG C M, SHEN J, ZHANG X K,.degradation and cytocompatibility of a silane/Mg(OH)2composite coating on AZ31 alloy by spin coating., 2017, 714: 186–193.

[19] JIN Q, TIAN G Y, LI J X,. The study on corrosion resistance of superhydrophobic magnesium hydroxide coating on AZ31B magnesium alloy., 2019, 577: 8–16.

[20] JEONG H, YOO Y. Synthesis and characterization of thin films on magnesium alloy using a hydrothermal method., 2015, 284: 26–30.

[21] ZHU Y Y, ZHAO Q, ZHANG Y H,. Hydrothermal synthesis of protective coating on magnesium alloy using de-ionized water., 2012, 206(11/12): 2961–2966.

[22] LI C Y, FAN X L, ZENG R C,. Corrosion resistance ofgrowth of nano-sized Mg(OH)2on micro-arc oxidized magnesium alloy AZ31—influence of EDTA., 2019, 35(6): 1088–1098.

[23] AMARAL L F, OLIVEIRA I R, BONADIA P,. Chelants to inhibit magnesia (MgO) hydration., 2011, 37(5): 1537–1542.

[24] DUAN H P, DU K Q, YAN C W,. Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D., 2006, 51(14): 2898–2908.

[25] CUI L Y, ZENG R C, GUAN S K,. Degradation mechanism of micro-arc oxidation coatings on biodegradable Mg-Ca alloys: the influence of porosity., 2017, 695: 2464–2476.

[26] FENG J, CHEN Y, LIU X H,.hydrothermal crystallization Mg(OH)2films on magnesium alloy AZ91 and their corrosion resistance properties., 2013, 143(1): 322–329.

[27] ZHANG G, WU L, TANG A T,. Active corrosion protection by a smart coating based on a MgAl-layered double hydroxide on a cerium-modified plasma electrolytic oxidation coating on Mg alloy AZ31., 2018, 139: 370–382.

[28] LIU Y, YIN X M, ZHANG J J,. A electro-deposition process for fabrication of biomimetic super-hydrophobic surface and its corrosion resistance on magnesium alloy., 2014, 125: 395–403.

[29] ZHANG G, WU L, TANG A T,. A novel approach to fabricate protective layered double hydroxide films on the surface of anodized Mg-Al alloy., 2017, 4(12): 1700163.

Mg(OH)2Film on Micro-arc Oxidation Ceramic Coating of AZ31 Magnesium Alloy: Preparation and Corrosion Resistance

WANGZhihu1, ZHANGJumei2, BAI Lijing1, ZHANGGuojun1

(1. School of Materials Science and Engineering, Xi'an University of Technology, Xi’an 710048, China; 2. School of Materials Science and Engineering, Xi'an University of Science and Technology, Xi’an 710054, China)

The micro-arc oxidation (MAO) ceramic coating on AZ31 magnesium alloy was treated by hydrothermal treatment in NaOH solution to study the effect of the concentration of NaOH solution on the microstructure and corrosion resistance of the obtained Mg(OH)2/MAO composite coating, the formation mechanism and the corrosion mechanism of the hydrothermal film was annalysed at the same time. The results showed that MgO in the surface of MAO ceramic layer was partially dissolved during hydrothermal reaction. And the released Mg2+was combined with OH–in hydrothermal solution to form Mg(OH)2nanosheets which deposited on the surface of ceramic layer and inner wall of the pores.With increasing of NaOH concentration of the hydrothermal solution, more Mg(OH)2formed during hydrothermal reaction and sealed the inherent defects such as pores and cracks in the MAO ceramic layer, which improved the compactness of the coating. In addition, the electrochemical test results demonstrated that the Mg(OH)2/MAO composite coating prepared by MAO and hydrothermal treatment achieved better corrosion resistance than the single MAO ceramic layer, and the corrosion resistance of Mg(OH)2/MAO composite coating increased with the increasing concentration of the hydrothermal solution. And the immersion test showed that Mg(OH)2/MAO composite coating could provide long-term corrosion protection for magnesium alloy.

magnesium alloy; micro-arc oxidation; hydrothermal treatment; composite coating; corrosion resistance

TG174; TG179

A

1000-324X(2020)06-0709-08

10.15541/jim20190426

2019-08-14;

2019-10-29

国家自然科学基金(51701162); 陕西省教育厅重点实验室项目(17JS083)

National Natural Science Foundation of China (51701162); Key Laboratory Project of Shaanxi Education Department (17JS083)

王志虎(1978–), 男, 博士研究生, 高级工程师. E-mail: zhihu_wang@163.com

WANG Zhihu (1978–), male, PhD candidate, senior engineer. E-mail: zhihu_wang@163.com

张国君, 教授. E-mail: zhangguojun@xaut.edu.cn

ZHANG Guojun, professor. E-mail: zhangguojun@xaut.edu.cn