NiFe2O4陶瓷U型套管的注浆成型和无压烧结

张志刚, 卢晓通, 刘金莉

NiFe2O4陶瓷U型套管的注浆成型和无压烧结

张志刚1,2, 卢晓通1,2, 刘金莉1,2

(东北大学 1. 多金属共生矿生态化冶金教育部重点实验室; 2. 冶金学院, 沈阳 110819)

采用注浆成型和无压烧结技术制备铝电解测温热电偶NiFe2O4陶瓷U型保护套管, 对浆料稳定性、生坯烧结行为和组装热电偶的测温性能进行了研究。结果表明: 添加10wt% NiFe2O4纳米粉和5wt%纳米粘结剂能有效提高浆料体系的Zeta电位, pH在10.0~11.0之间时浆料体系的稳定性较好。升温至1100 ℃以上生坯开始大量收缩, 随烧结温度的升高线收缩和线收缩速率逐渐增大, 在1300 ℃时线收缩速率达到最大值; 烧结初期活化能为295.11 kJ·mol–1, 受体积扩散和晶界扩散共同控制。测温结果表明组装热电偶在升降温过程中温度响应及时, 具备良好的抗熔盐腐蚀性能和抗热震性能, 满足工业铝电解测温热电偶套管的要求, 具备工业应用前景。

注浆成型; NiFe2O4; 稳定性; 烧结; 腐蚀

电解温度是工业铝电解过程中一项非常重要的技术参数, 能够反映电解槽的运行状态并影响电解槽的电流效率[1-5]。由于测温环境恶劣(高温、强腐蚀性、强磁场等)[6-8], 连续在线测量方式尚不能满足生产要求。目前铝电解槽主要采用间断测温方式, 需要测温时将热电偶直接插入电解质中测量电解温度, 由于不能对电解槽温度进行实时监控, 增加了调控电解参数的难度。在铝工业行业期待能够实现实时、连续、准确地测量电解温度, 这样可以合理控制电解温度, 从而提高电流效率、降低生产成本。因此, 需要对热电偶加以套管保护以期实现连续测温。

目前热电偶保护套管材料主要分为金属、非金属和复合材料三大类。金属套管具有强度高、韧性及抗渣性好等优点, 但抗高温氧化和腐蚀较差, 如铸铁基合金[8]。非金属套管耐高温和抗氧化性能较强, 但抗冲击能力弱、热响应敏感性差, 如碳化硅、氮化硅、刚玉、氧化镁。金属陶瓷复合材料综合了陶瓷的耐磨、抗氧化和金属的抗热冲击, 但单一性能不如金属或非金属, 如Al2O3-Cr、MgO-Mo-Cr。表面涂层技术能赋予零件表面耐磨损、耐高温、耐腐蚀、抗氧化等多种特殊性能, 但涂层易剥落[9]。

NiFe2O4陶瓷具有高温化学稳定性好、抗冰晶石熔盐腐蚀能力强等优点而成为铝电解惰性阳极的首选材料[10-14]。以NiFe2O4基惰性阳极为基础, 将NiFe2O4陶瓷应用于铝电解热电偶保护套管具备可行性, 可望实现铝电解连续测温。

注浆成型[15-19]是一种工艺简单、成本低的方法, 可以制备出具有高生坯密度、显微结构均匀、形状复杂的制品。采用注浆成型工艺已经制备了大量的高性能陶瓷材料, 如Y3Al5O12[20]和MgAl2O4[21]透明陶瓷, Al2O3[22]和Si3N4[18,23]多孔陶瓷等。

目前关于注浆成型法制备NiFe2O4陶瓷U形套管的研究缺乏相关报道。本研究将采用注浆成型法制备铝电解测温热电偶NiFe2O4陶瓷U形保护套管, 并将其用于铝电解测温用热电偶的腐蚀防护, 为铝电解工业生产连续测温奠定基础。

1 实验方法

1.1 注浆成型法制备NiFe2O4陶瓷套管

根据前期研究成果[24], 以FeSO4·7H2O、NiSO4·6H2O和NaOH为反应物, 通过低温固相反应法制备NiFe2O4纳米粉。以NiO和Fe2O3为原料, 通过高温固相反应法制备NiFe2O4尖晶石块体材料, 然后破碎成粒径<74 μm的粉体。纳米粘结剂(分析纯, 江苏玖川纳米材料科技有限公司)主要由SiO2、Al2Si4O10、Al2O3和MgO·Al2O3·SiO2四种化合物 组成[25]。

将配比好的NiFe2O4颗粒、NiFe2O4纳米粉和纳米粘结剂球磨混合均匀制备得到不同组成浆料, 然后通过注浆、倒浆、干燥与脱模等过程得到外径为25 mm、长125 mm的U型NiFe2O4陶瓷套管生坯, 最后高温烧结得到NiFe2O4陶瓷套管。

1.2 组装热电偶的测温性能

将铠装K型热电偶套入NiFe2O4陶瓷U型套管中, 并用Al2O3粉末填充以保证温场均匀, 最后用高温无机胶密封处理, 连接数显温度表, 显示温度正常; 然后将组装热电偶与铠装K型热电偶同时插入组成为90wt%冰晶石(分子比2.2)、5wt% Al2O3和5wt% CaF2的960 ℃熔盐中, 考察组装热电偶对温度变化的响应性、测量准确性和耐熔盐腐蚀性能、抗热震性能, 以确定其工业应用的可行性。

1.3 材料的测试分析

采用英国Malvern Zetasizer Nano ZS90测量浆料粒度分布和Zeta电位; 采用思泰NDJ-8S旋转式粘度仪测量浆料粘度; 采用德国Netzsch 402PC型热膨胀仪测量试样烧结收缩曲线; 采用阿基米德排水法测定试样的相对密度; 采用德国Zeiss Ultra Plus型场发射扫描电子显微镜分析微观组织形貌; 采用美国利曼ICP-prodigyXP全谱直读型等离子光谱仪检测电解质中Ni含量。

2 结果与讨论

2.1 浆料稳定性的研究

Zeta电位是影响水基陶瓷浆料稳定性非常重要的物理参数。在浆料中颗粒之间的静电相互作用可以由Zeta电位反映, Zeta电位绝对值越大, 越有利于浆料的分散和稳定[26]。

在经济全球化的大背景下,我国作为制造业大国,对外贸易发展迅速,中国制造遍布全球。同时,我国近年来的供给侧结构性改革也通过去产能、调杠杆等多种手段和方式取得了一定成效,推动了我国对外贸易结构的优化。总而言之,人民币通过对外贸易、国际结算等多种方式在国际间的使用率大大提高,人民币国际化水平也有了很大程度的推进。由于货币发展是国债市场稳定发展的基础,所以,人民币国际化进程的加快对我国国债市场的稳定发展,中国国债信用度安全性的提升都有着非常重要的意义。总的来看,尽管我国国债市场相较于发达国家而言仍处于萌芽时期,但随着人民币国际化进程的推进,我国国债市场将会发展得更加完善和稳固。

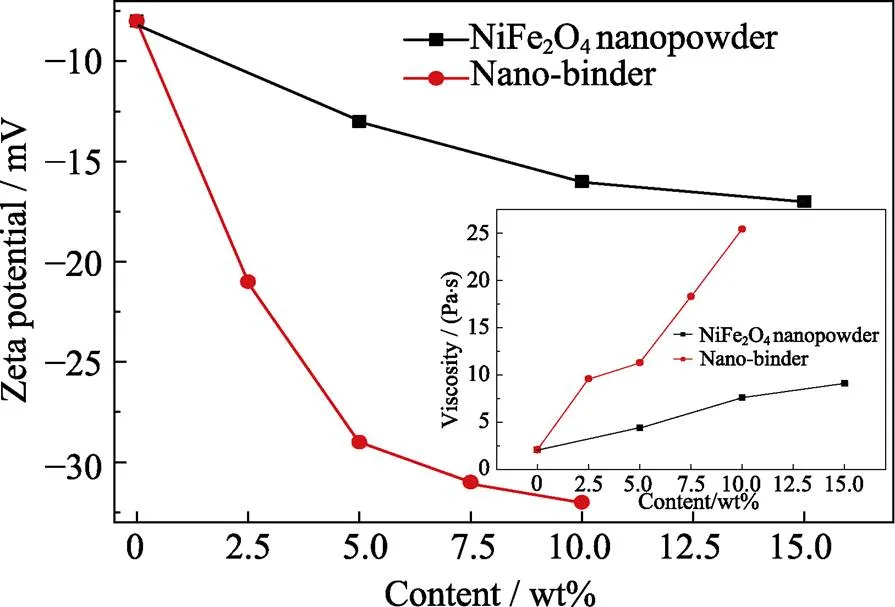

首先根据前期研究成果[27], 考察NiFe2O4纳米粉和纳米粘结剂的添加对浆料稳定性的影响, 确定合适的浆料组成。图1为分别单独添加不同量NiFe2O4纳米粉和纳米粘结剂浆料的Zeta电位和粘度。随着NiFe2O4纳米粉和纳米粘结剂添加量的增加, Zeta电位绝对值和粘度均呈现增大趋势; 与NiFe2O4纳米粉相比, 纳米粘结剂对浆料Zeta电位和粘度的影响更明显。当NiFe2O4纳米粉添加量为10wt%时, 浆料的Zeta电位绝对值和粘度分别为16 mV和7.6 Pa·s, 分别是纯NiFe2O4颗粒浆料体系的2.0和3.6倍, 而当NiFe2O4纳米粉添加量达到15wt%时, 浆料Zeta电位绝对值和粘度变化均不明显。当添加5wt%纳米粘结剂时, 浆料的Zeta电位绝对值和粘度分别为29 mV和11.3 Pa·s, 分别是纯NiFe2O4颗粒浆料体系的3.6和5.4倍; 而当纳米粘结剂添加量超过5wt%时, 浆料Zeta电位绝对值变化很小, 但粘度值急剧上升, 纳米粘结剂添加量为7.5wt%和10wt%时, 粘度分别为18.3和25.4 Pa·s。

图1 NiFe2O4纳米粉和纳米粘结剂单独添加量对浆料Zeta电位和粘度的影响

根据斯托克斯公式, 颗粒在悬浮液中的沉降速度可以用如下公式表示[28]:

其中,为颗粒平均半径,p为颗粒密度,w为悬浮液密度,为悬浮液粘度。由于NiFe2O4纳米粉和纳米粘结剂粒径属于纳米级, 两者的添加能够有效降低浆料体系的颗粒平均粒径。在球磨作用下, NiFe2O4纳米粉能够形成稳定的胶状分散体, 纳米粘结剂中硅酸盐物质与水混合后反应形成具有高粘结性的硅酸盐胶体, 包裹在NiFe2O4颗粒表面, 增大浆料体系的粘度, 增加粘度能够有效提升固体颗粒沉降的流体曳力, 阻碍固体颗粒因重力作用向下沉降。根据斯托克斯公式, 减小颗粒平均粒径和增大浆料粘度能够有效降低NiFe2O4颗粒的沉降速度, 促进NiFe2O4颗粒的稳定分散。同时NiFe2O4纳米粉的比表面积大, 能够吸附水系溶液中的带电离子官能团, 增强颗粒间的静电斥力, 促进浆料颗粒的稳定分散, 从而提升浆料的稳定性。但是其粘度过大、浆料的流动性变差, 不利于注浆成型过程中浆料注入和剩余浆料倒出, 导致生坯厚度不均匀, 进而影响生坯的质量。因此, 综合考虑浆料稳定性和原料成本, 确定合适的NiFe2O4纳米粉和纳米粘结剂添加量分别为10wt%和5wt%。

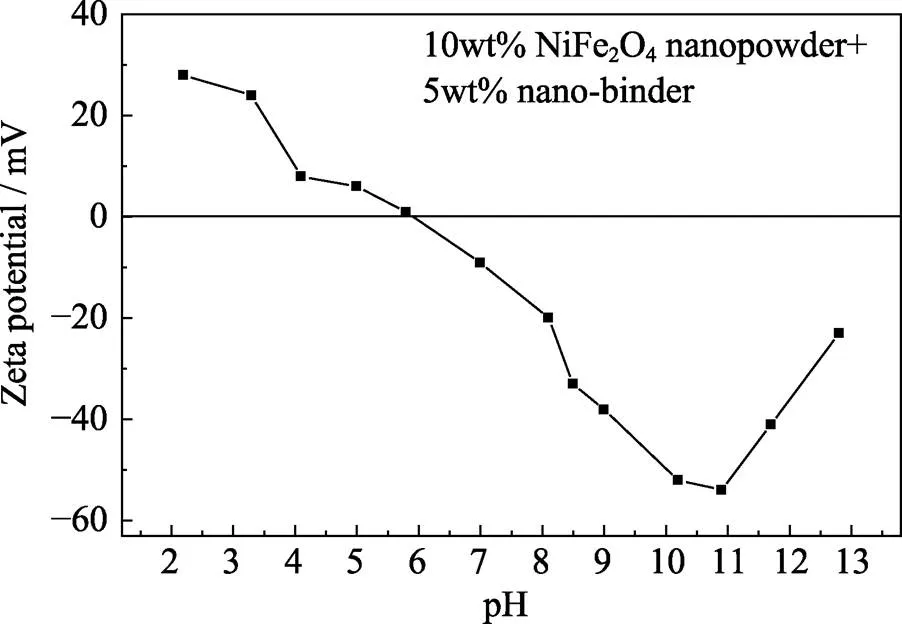

其次, 浆料体系的pH对Zeta电位具有重要影响。浆料中添加10wt% NiFe2O4纳米粉和5wt%纳米粘结剂, 考察pH对浆料体系Zeta电位的影响规律, 结果如图2所示。添加10wt% NiFe2O4纳米粉和5wt%纳米粘结剂浆料体系的pH为8.5, Zeta电位绝对值为33 mV, 高于单独添加10wt% NiFe2O4纳米粉的16 mV和5wt%纳米粘结剂的29 mV, 说明两种添加剂可以相互促进浆料稳定性的提升。由于纳米粘结剂中硅酸盐物质与水反应形成硅酸盐, 浆料偏碱性。浆料体系的等电点大约在pH=5.9处, 高于具有三维分层多孔中空结构NiFe2O4微球体系的4.84[29], 低于NiFe2O4纳米颗粒体系的7.25[30], 表明浆料组成对等电点影响比较大, Zeta电位绝对值在pH= 10.9时达到最大值54 mV。在强碱性水溶液中, 纳米粘结剂与OH–发生反应生成AlO33–、SiO32–、SiO44–等高电荷数阴离子或络合阴离子, 由于包裹在NiFe2O4颗粒表面的纳米NiFe2O4胶体的吸附能力比较强, 高电荷数阴离子紧紧吸附在NiFe2O4颗粒表面, 提高浆料颗粒表面电荷密度, 从而增大颗粒表面形成的双电层静电斥力, 克服NiFe2O4颗粒之间的范德华力, 阻碍颗粒相互吸引而团聚成大颗粒而沉降, 保持良好的分散状态, 有效地提高了浆料的稳定性。因此, 为获得高稳定性的浆料, 浆料体系的pH应该在10.0~11.0之间。

图2 浆料体系的Zeta电位随pH的变化趋势图

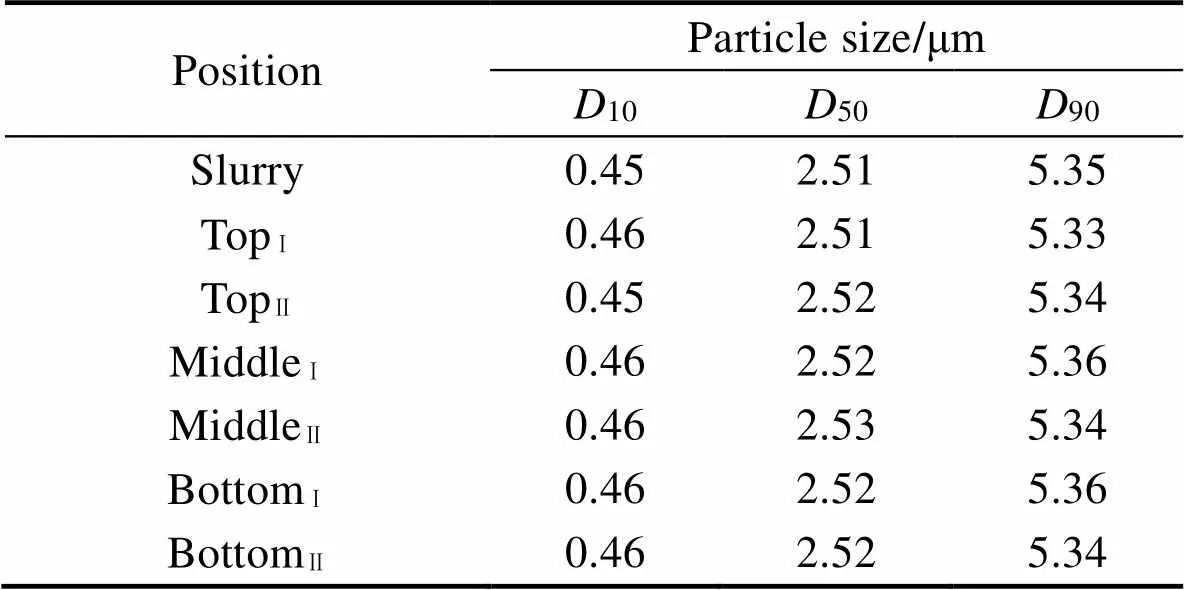

生坯组成粒度的均匀性也能反映浆料体系的稳定性。选取U型陶瓷套管生坯上、中、下三部分的生坯外部(与石膏模型接触部分, 先吸浆成型部分, 用Ⅰ表示)、内部(与倒出浆料接触部分, 后吸浆成型部分, 用Ⅱ表示)共6个部位生坯进行粒度分析, 结果如表1所示。生坯不同部位的粒度组成变化甚微, 与浆料粒度组成相接近, 表明注浆成型过程中浆料保持稳定, 未见分层现象。

表1 浆料和生坯不同部位的粒度分布

2.2 烧结致密化行为的研究

烧结过程中的线收缩过程在一定程度上可以反映烧结过程中材料的致密化行为。图3为NiFe2O4陶瓷套管生坯以5 ℃/min升温速率从室温升至1500 ℃过程中的线收缩和线收缩速率。试样在1250 ℃以下线收缩小于4.0%, 烧结致密化相对较小; 1250 ℃以上试样收缩程度逐渐增加, 并随着烧结温度的升高, 线收缩速率逐渐增大。当烧结温度升至1300 ℃左右, 线收缩速率达到最大值; 当烧结温度超过1400 ℃时, 收缩变化小于1%, 线收缩率变化不明显。

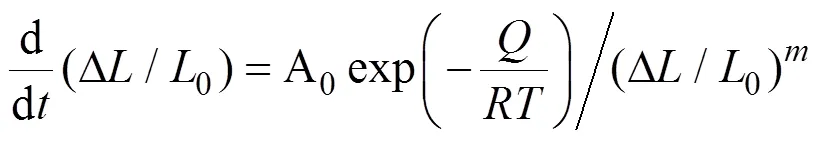

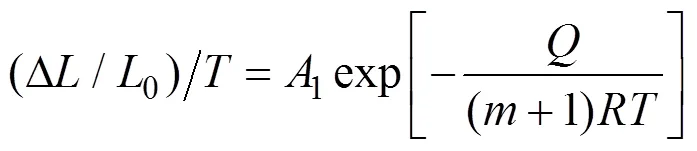

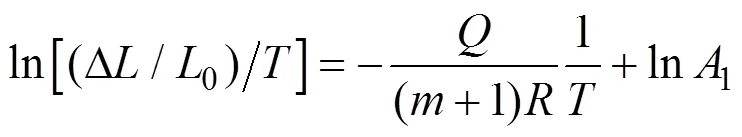

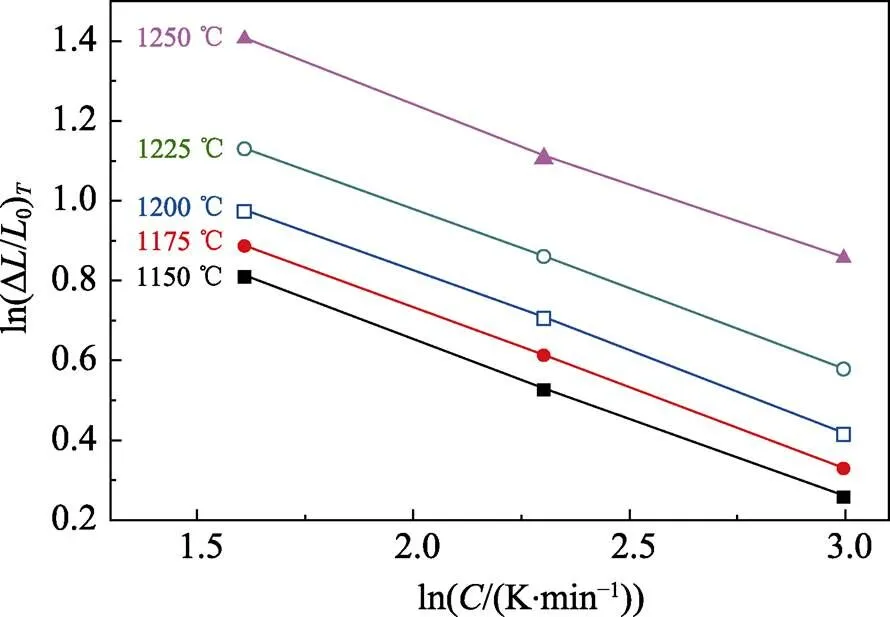

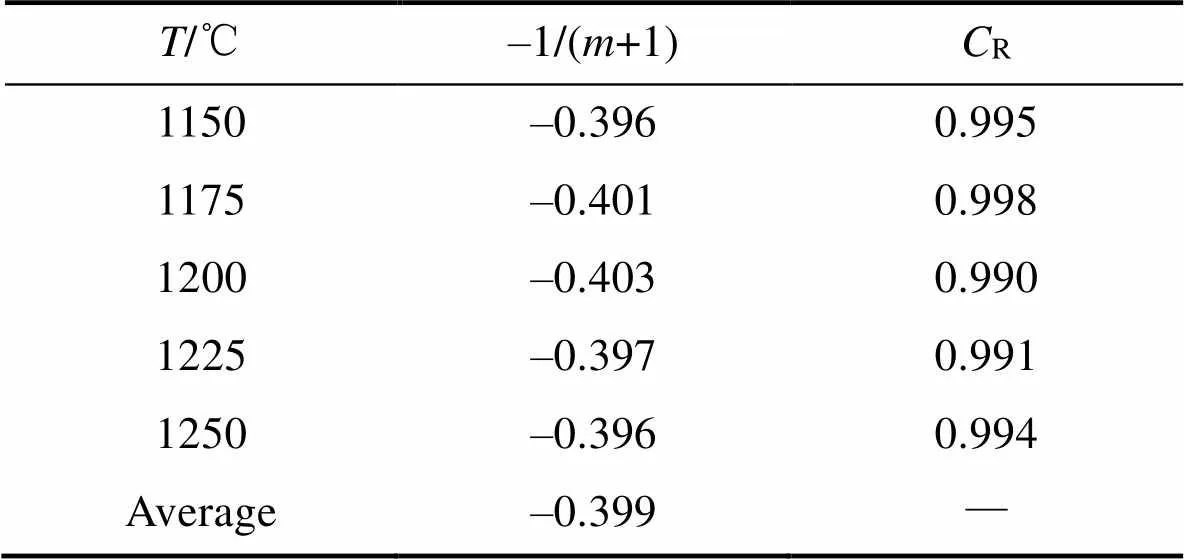

由于烧结过程的复杂性, 一般将烧结过程分解为烧结初期、烧结中期和烧结末期。烧结初期主要是通过成核、结晶长大等原子迁移过程形成烧结颈, 粉末间的初始接触点或面转变为冶金结合。烧结初期活化能可以直观反映生坯组成和特性对烧结致密化和显微组织结构演变过程的影响。在本研究中, 根据烧结初期阶段的线收缩来计算烧结活化能, 采用Bannister[31]提出的等温烧结初期的表达式:

其中1为常数, 两边同时取自然对数, 得到:

其中2为常数, 两边同时取自然对数, 得到:

图4 烧结过程中ln(ΔL/L0)T ~lnC关系曲线

表2 不同温度ln(ΔL/L0)T~ lnC拟合直线斜率和线性回归系数

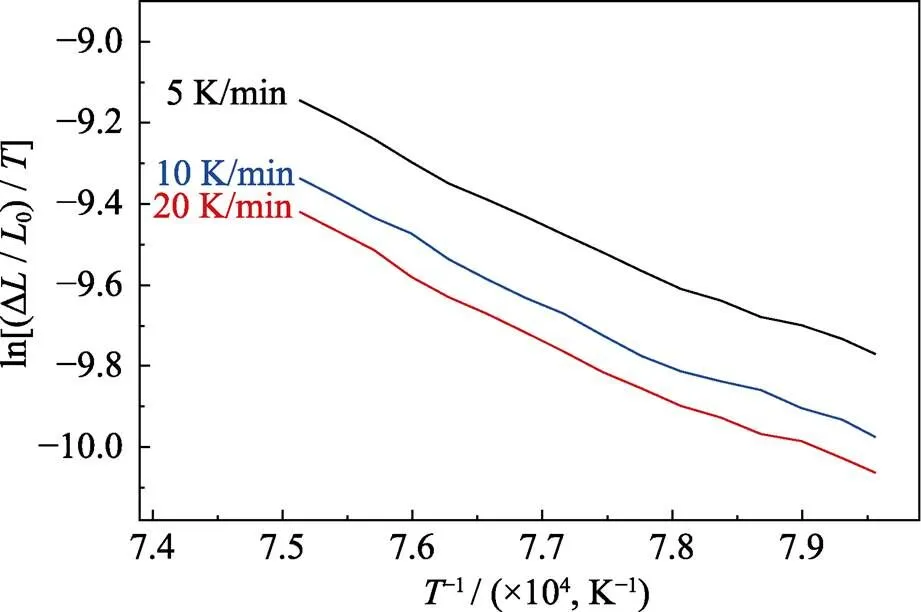

图5 烧结过程中ln[(ΔL/L0)/T] ~ 1/T关系图

表3 不同升温速率ln[(ΔL/L0)/T] ~ 1/T曲线拟合直线斜率a和线性回归系数CR值

烧结是系统自由能减小的过程, 自由能降低就是烧结过程的驱动力。烧结前颗粒系统具有的过剩自由能(包括表面能和晶格畸变能)越高, 烧结驱动力也越大, 烧结就越容易进行。由于纳米粉比表面积大、表面缺陷较多, 具备较高的表面能和晶格畸变能。前期研究结果表明[14], 纯NiFe2O4颗粒的烧结初期活化能为385.35 kJ/mol, 指数为1.793, 随着NiFe2O4纳米粉添加量的增加, 指数和烧结初期活化能逐渐下降。生坯中添加10wt%NiFe2O4纳米粉和5wt%纳米粘结剂, 能有效提高烧结系统的自由能, 增大烧结驱动力, 促进烧结进行; 纳米粘结剂中Si4+、Al3+、Mg2+等也能够固溶到NiFe2O4晶格, 引起晶格畸变, 增大晶格畸变能, 降低烧结初期活化能。纳米粘结剂中组成能与高温条件下NiFe2O4陶瓷中存在的NiO、Fe2O3等陶瓷相反应生成MgFe2O4、Fe2SiO4和MgFeAlO4等新物相[25], 促进烧结过程进行。

与纯NiFe2O4颗粒系统相比, 由于添加的纳米粉粒径小, 降低了颗粒系统的平均粒径, 缩短了原子穿过颗粒体扩散的路径; 同时表面原子数量剧增, 表面缺陷和空位浓度增大, 原子的扩散能力增强, 为物质在晶体内部的迁移过程提供条件, 促进烧结过程中原子的体积扩散, 引起指数的减小。由于指数为1.506, 烧结初期物质迁移受体积扩散和晶界扩散共同控制。

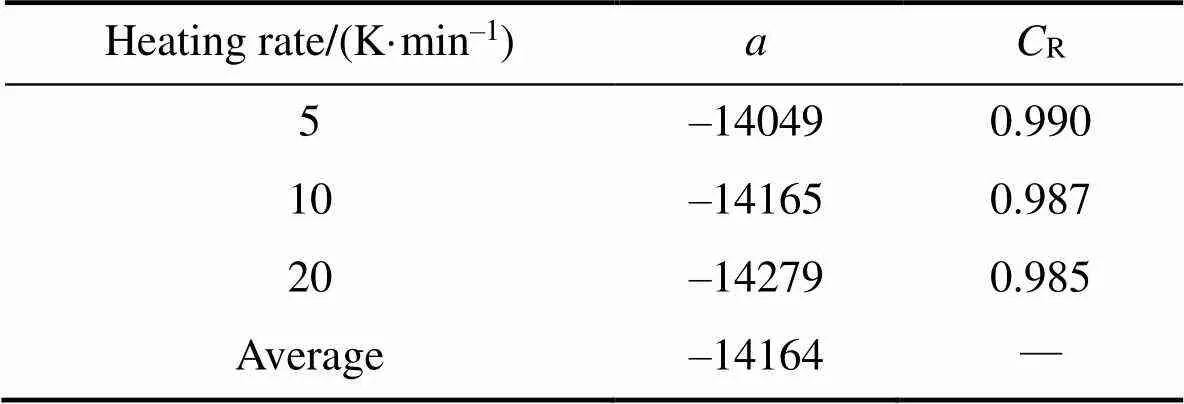

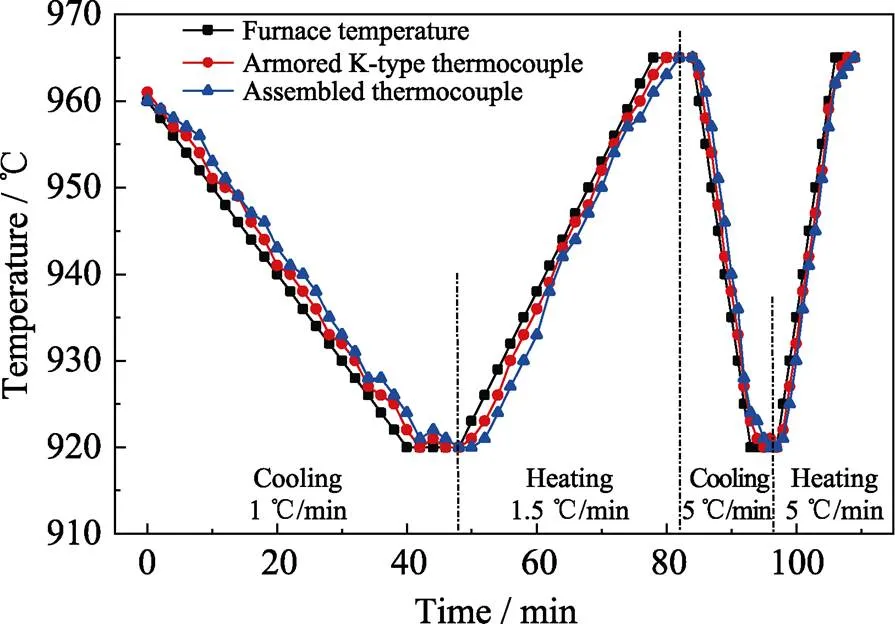

根据Hansen等[35]提出的全期烧结模型, 致密化速率的降低与烧结末期或者晶粒粗化有关。为获得高致密度、组织均匀的烧结体, 烧结温度应选在致密化速率最大值区间, 即1250~1400 ℃之间。将生坯在常压、空气气氛中以5 ℃/min升温速率分别从室温加热至1250、1300、1350和1400 ℃烧结保温6 h后随炉冷却, 得到试样的断口SEM照片和相对密度如图6所示。烧结温度为1250 ℃时, 烧结颈长大程度较小, 晶粒尺寸相对较小, 晶粒间间隙较大, 气孔数量较多, 相对密度仅为86.45%, 晶粒间结合强度较弱, 裂纹沿着晶界向前扩张, 以沿晶断裂方式破坏; 随着烧结温度的升高, 烧结颈长大明显, 晶粒逐渐长大, 大量孔隙被晶界扫过而消失, 气孔大量减少; 烧结温度达到1350 ℃时, 烧结体的相对密度提升至96.51% (气孔率为3.49%), 晶粒间结合紧密, 部分裂纹穿晶而过, 以沿晶断裂和穿晶断裂混合方式断裂; 烧结温度为1400 ℃时, 晶粒进一步长大, 个别晶粒异常长大, 闭孔球化和缩小,部分小孔消失, 晶内气孔数量增加, 相对密度略有下降, 主要以穿晶断裂方式破坏。

图6 不同温度烧结试样的SEM照片和相对密度

2.3 组装热电偶测温性能的研究

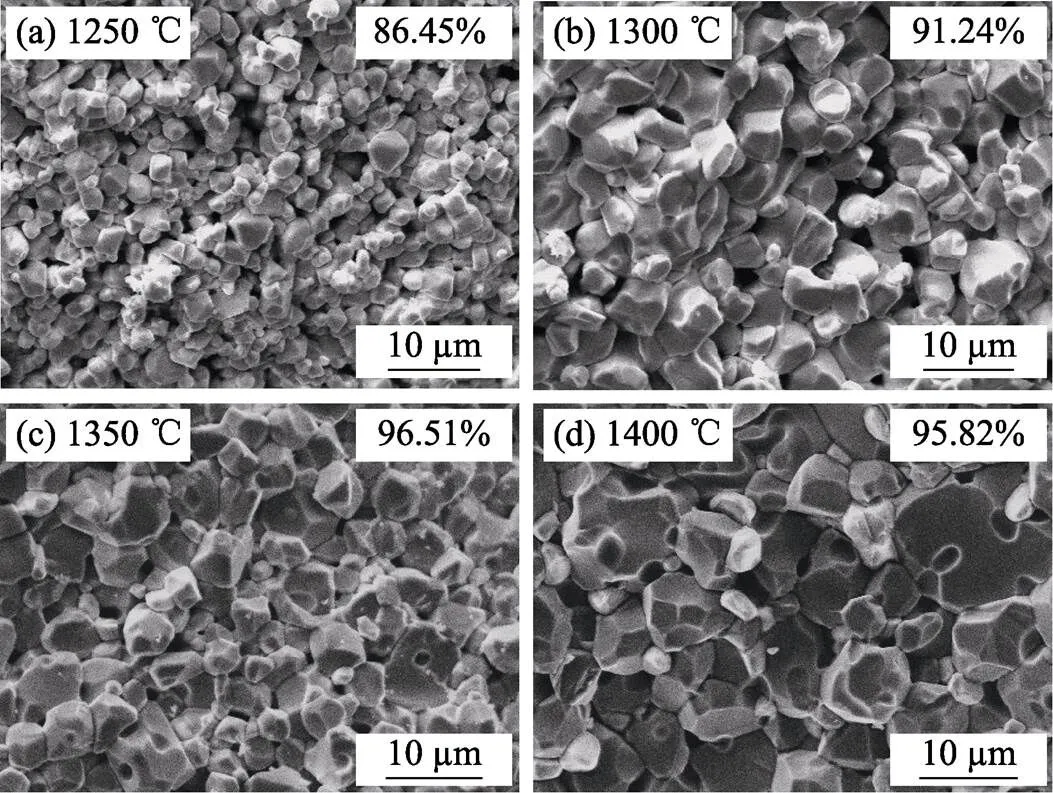

采用1350 ℃烧结6 h得到的NiFe2O4陶瓷U型套管与铠装K型热电偶进行组装, 然后将组装热电偶与铠装K型热电偶同时插入960 ℃铝电解质熔盐中, 待温度稳定后模拟工业铝电解的缓慢和快速升降温过程, 两个热电偶测量温度值变化趋势如图7所示。组装热电偶和铠装热电偶所测温度与炉膛温度的变化趋势吻合度高, 两种热电偶所测温度最大差值为4 ℃。与金属材料相比, 陶瓷套管传热速率相对较慢, 温度响应有一定的滞后性, 并且滞后效应随温度变化速率的提升相应增大。在铝电解稳定生产过程中, 温度波动相对较缓慢, 这种滞后效应相对较小, 能满足铝电解工业连续测温要求。

图7 升降温过程中不同类型热电偶测温变化趋势

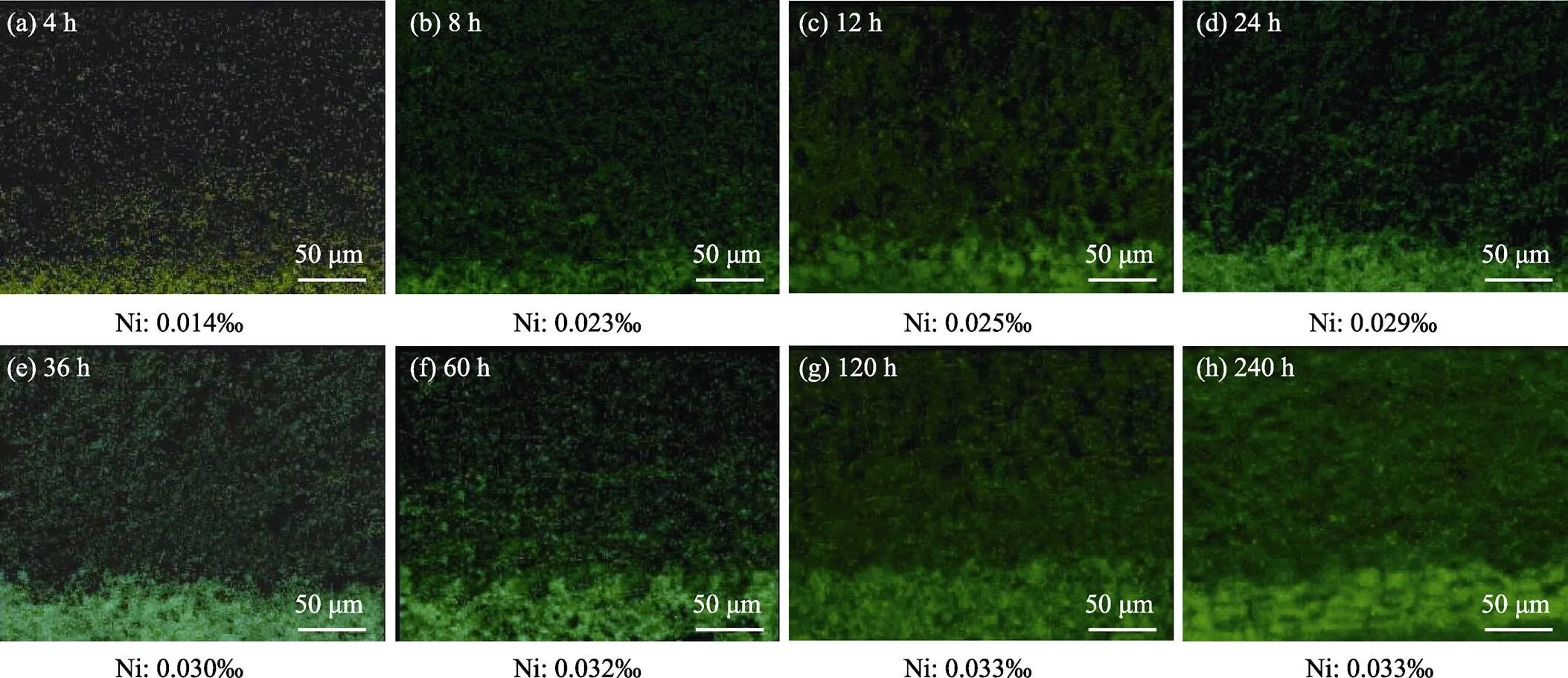

NiFe2O4陶瓷套管在高温电解质熔盐中良好的耐静态腐蚀能力是其应用的前提。NiFe2O4陶瓷表面腐蚀层和电解质中NiFe2O4陶瓷组元含量可以直观表现NiFe2O4陶瓷套管的耐腐蚀性能。NiFe2O4陶瓷表面电解质特有的F元素分布和电解质熔盐中Ni含量随腐蚀时间变化过程如图8所示。随着腐蚀时间的延长, NiFe2O4陶瓷表面腐蚀层厚度逐渐增加, 电解质熔盐中Ni含量也逐步上升; 60 h后NiFe2O4陶瓷表面腐蚀层厚度几乎不变, 约为60 μm, 电解质熔盐中Ni含量维持在0.033‰。测温过程中NiFe2O4陶瓷主要发生溶解腐蚀, 陶瓷组元在冰晶石熔盐中的溶解度对耐腐蚀性能起决定性作用。纳米粘结剂与NiFe2O4陶瓷发生反应生成的MgFe2O4、Fe2SiO4和MgFeAlO4在冰晶石熔盐中的溶解度比NiFe2O4稍大, 因此注浆成型制备得到的NiFe2O4陶瓷套管耐腐蚀性能要比纯NiFe2O4陶瓷稍差, 但是纳米粘结剂的添加能够促进烧结致密化, 提高NiFe2O4陶瓷的致密度, 降低气孔率。前期研究结果[27]表明, 添加10wt%NiFe2O4纳米粉的生坯在1350 ℃烧结6 h得到的NiFe2O4陶瓷气孔率为5.29%, 高于本研究添加10wt% NiFe2O4纳米粉和5wt%纳米粘结剂的NiFe2O4陶瓷的气孔率(3.49%)。NiFe2O4陶瓷存在的气孔为熔盐的渗透创造了条件, 造成膨胀和晶界腐蚀, 可能使陶瓷中氧化物与本体分离崩散, 进入熔盐而加快陶瓷的腐蚀。腐蚀率与气孔率成正相关, 试样气孔率越大, 表面的气孔越多, 更多的高温熔盐进入气孔, 增大腐蚀面积, 加快腐蚀进度。降低气孔率可以有效提高NiFe2O4陶瓷的耐腐蚀性能。电解质中Ni含量非常低, 对电解质组成影响很小, 表明NiFe2O4陶瓷套管的耐腐蚀性能可以满足铝电解测温要求。

图8 测温腐蚀不同时间的NiFe2O4陶瓷表面F元素分布图和电解质中Ni含量

图9 测温240 h后组装热电偶实物和NiFe2O4陶瓷表面微观形貌照片

图9为测温240 h后组装热电偶实物图和微观形貌。测温后热电偶温度显示依然准确有效, NiFe2O4陶瓷套管没有明显裂纹或碎裂, 表面形貌无明显变化; 黑色方框处SEM照片表明NiFe2O4陶瓷表面形成了约60 μm腐蚀层, 与图8中的结果相一致, 未见明显的微裂纹, 表明NiFe2O4陶瓷保护套管具备良好的抗热震性能和耐高温熔盐腐蚀性能。

3 结论

采用注浆成型和无压烧结工艺可制备铝电解测温热电偶NiFe2O4陶瓷U型保护套管。添加10wt% NiFe2O4纳米粉和5wt%纳米粘结剂能有效地提高浆料体系的Zeta电位, 增加固体颗粒间静电斥力, 浆料稳定性得到增强; 浆料体系的pH在10.0~11.0之间时Zeta电位绝对值较大, 浆料未见分层现象, 表现出良好的稳定性。升温至1100 ℃以上生坯开始大量收缩, 随烧结温度的升高收缩程度逐渐增大, 1400 ℃以上收缩不明显, 并在1300 ℃左右线收缩速率达到最大值; 烧结初期活化能为295.11 kJ/mol, 烧结过程中物质迁移受体积扩散和晶界扩散共同控制。组装热电偶在升降温过程中对温度变化响应及时, 滞后性小, 与铠装热电偶所示温度变化趋势几乎相同。测温腐蚀240 h后NiFe2O4陶瓷套管未见微裂纹, 形成约60 μm腐蚀层, 电解质熔盐中Ni含量维持在0.033‰, 对电解质组成影响很小, 表现出良好的耐熔盐腐蚀性能和抗热震性能, 满足工业铝电解测温热电偶套管的要求, 具备工业应用前景。

[1] 冯乃祥. 铝电解. 北京: 化学工业出版社, 2006: 113–114.

[2] SOLLI P A, EGGEN T, SKYBAKMOEN E,. Current efficiency in the Hall-Heroult process for aluminum electrolysis: experimental and modeling studies.1997, 27(8): 939–946.

[3] STERTEN Å. Current efficiency in aluminum reduction cells., 1988, 18(3): 473–483.

[4] KOLÅS S, STØRE T. Bath temperature and AlF3control of an aluminium electrolysis cell., 2009, 17(9): 1035–1043.

[5] CONSTANTIN V. Influence of the operating parameters over the current efficiency and corrosion rate in the Hall-Heroult aluminum cell with tin oxide anode substrate material., 2015, 23(4): 722–726.

[6] TAYLOR M P, ZHANG W D, WILLS V,. A dynamic model for the energy balance of an electrolysis cell., 1996, 74(8): 913–933.

[7] SAFA Y, FLUECK M, RAPPAZ J. Numerical simulation of thermal problems coupled with magneto hydrodynamic effects in aluminium cell., 2009, 33(3): 1479–1492.

[8] 刘业翔, 李劼. 现代铝电解. 北京: 冶金工业出版社, 2008: 172–174.

[9] POSMYK A. Co-deposited composite coatings with a ceramic matrix destined for sliding pairs., 2013, 206(15): 3342–3349.

[10] OLSEN E, THONSTAD J. Nickel ferrite as inert anodes in aluminum electrolysis: Part I Material fabrication and preliminary testing., 1999, 29(3): 293–299.

[11] MA J, BAO L, YAO G C,. Effect of MnO2addition on properties of NiFe2O4-based cermets., 2011, 37(8): 3381–3387.

[12] ZARRABIAN P, KALANTAR M, GHASEMI S S. Fabrication and characterization of nickel ferrite based inert anodes for aluminum electrolysis., 2014, 23(5): 1656–1664.

[13] TIAN Z L, LAI Y Q, LI Z Y,. Further development on NiFe2O4-based cermet inert anodes for aluminum electrolysis., 2014, 66(11): 2229–2234.

[14] ZHANG Z G, YAO G C, LUO H J,. Sintering behavior and properties of NiFe2O4ceramic inert anode toughened by adding NiFe2O4nanopowder., 2016, 31(7): 761–768.

[15] MOUZON J, GLOWACKI E, ODÉN M. Comparison between slip-casting and uniaxial pressing for the fabrication of translucent yttria ceramics., 2008, 43(8): 2849–2856.

[16] COMBE E, GUILMEAU E, SAVARY E,. Microwave sintering of Ge-doped In2O3thermoelectric ceramics prepared by slip casting process., 2015, 35(1): 145–151.

[17] ORTIZ A L, CANDELARIO V M, MORENO R,. Near-net shape manufacture ofB4C-Co and ZrC-Co composites by slip casting and pressureless sintering., 2017, 37(15): 4577–4584.

[18] DENG J, YAO D X, XIA Y F,. Gradient porous silicon nitride by slip casting and vacuum foaming., 2016, 31(8): 865–868.

[19] HASSANIN H, JIANG K. Fabrication and characterization of stabilised zirconia micro partsslip casting and soft moulding., 2013, 69(6): 433–436.

[20] ZHOU J, PAN Y B, ZHANG W X,. Fabrication of YAG transparent ceramics using slip casting with ethanol., 2011, 26(3): 254–256.

[21] SHAFEIEY A, ENAYATI M H, ALHAJI A. The effect of slip casting and spark plasma sintering (SPS) temperature on the transparency of MgAl2O4spinel., 2018, 44(4): 3536–3540.

[22] YANG Z G, YU J B, LI C J,. Preparation of textured porous Al2O3ceramics by slip casting in a strong magnetic field and its mechanical properties., 2015, 50(8): 645–653.

[23] BROUCZEK D, KONEGGER T. Open-porous silicon nitride-based ceramics in tubular geometry obtained by slip-casting and gelcasting., 2017, 19(10): 1700434.

[24] ZHANG Z G, LIU Y H, YAO G C,. Solid-state reaction synthesis of NiFe2O4nanoparticles by optimizing the synthetic conditions., 2012, 45: 122–129.

[25] 马佳. 制备大尺寸耐火材料型铝电解惰性阳极的研究. 沈阳: 东北大学博士学位论文, 2011.

[26] ZHANG R, GAO L, CHENG G F,. Fabrication and properties of SiC porous ceramics by slip casting process., 2002, 17(4): 725–730.

[27] 张志刚. 纳米增韧NiFe2O4基铝电解惰性阳极的研究. 沈阳: 东北大学博士学位论文, 2013.

[28] 严彪, 吴菊清, 李祖德, 等. 现代粉末冶金手册. 北京: 化学工业出版社, 2013: 110.

[29] LIU X Y, LIU M Y, ZHANG L. Co-adsorption and sequential adsorption of the co-existence four heavy metal ions and three fluoroquinolones on the functionalized ferromagnetic 3D NiFe2O4porous hollow microsphere., 2018, 511: 135–144.

[30] BHOSALE S V, BANKAR D N, BHORASKAR S V,. Analysis of electrokinetic properties of NiFe2O4nanoparticles synthesized by DC thermal plasma route and its use in adsorption of humic substances., 2016, 4(2): 1584–1593.

[31] BANNISTER M J. Shape sensitivity of initial sintering equations., 1968, 51(10): 548–553.

[32] KESKI J R, CUTLER I B. Initial sintering of MnXO-Al2O3., 1968, 51(8): 440–444.

[33] WOOLFREY J L, BANNISTER M J. Nonisothermal techniques for studying initial-stage sintering., 1972, 55(8): 390–394.

[34] ZHANG T S, PETER H, HUANG H T,. Early-stage sintering mechanisms of Fe-doped CeO2., 2002, 37(5): 997–1003.

[35] HANSGN J D, RUSIN R P, TENG M H,. Combined-stage sintering model., 1992, 75(5): 1129-1135.

NiFe2O4Ceramic U-shaped Sleeve Prepared by Slip Casting and Pressureless Sintering

ZHANG Zhigang1,2, LU Xiaotong1,2, LIU Jinli1,2

(1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral (Ministry of Education), Northeastern University, Shenyang 110819, China; 2. School of Metallurgy, Northeastern University, Shenyang 110819, China)

Slip casting and pressureless sintering were used to produce NiFe2O4ceramic U-shaped protection sleeves for thermocouple in aluminum electrolysis. The stability of slurry, sintering behavior of green body as well as the temperature measuring performances, were investigated in detail. The Zeta potential of slurry was improved effectively by adding 10wt% NiFe2O4nanopowders and 5wt% nano-binder, and the slurry possessed better sedimentation stability when pH was in the range from 10.0 to 11.0. Green bodies began to shrink significantly when the sintering temperature rising to 1100 ℃. The linear shrinkage and linear shrinkage ratio increased with temperature, and the linear shrinkage ratio reached its maximum at 1300 ℃. The sintering activation energy of the initial stage was 295.11 kJ·mol–1, and the main transport mechanisms were volume diffusion and grain boundary diffusion. The temperature testing results showed that the assembled thermocouple with NiFe2O4ceramic protection sleeves worked well with timely response to temperature variation, as well as good resistance to thermal shock and corrosion from melt salts, with the prospect of industrial temperature measurement applications in an aluminum reduction cell.

slip casting; NiFe2O4; stability; sintering; corrosion

TQ174

A

1000-324X(2020)06-0661-08

10.15541/jim20190359

2019-07-13;

2019-08-13

中央高校基本科研业务费专项资金(N182504015)

Fundamental Research Funds for the Central Universities (N182504015)

张志刚(1983–), 男, 讲师. E-mail: zhangzg@smm.neu.edu.cn

ZHANG Zhigang (1983–), male, lecturer. E-mail: zhangzg@smm.neu.edu.cn