平台附近海底电缆修复方法及工艺研究

宏常军* 杨 巍 魏修辰

(海洋石油工程股份有限公司)

0 引言

一个独立的海上油气田通常是由若干个海上结构物(井口平台或浮式储油装置)组成。在海上油气田中,一般只在中心平台(或浮式储油船)上设置一个主电站,然后通过海底电缆将主电站的电能分别输送到各个井口平台。海底电缆将海上油气田的电力系统连接成一个完整的网络,便于整个油气田电力资源的统一管理、分配和控制。另外,海底复合电缆中的光纤或控制线可以将各个井口平台的设备状况和各个系统的运行状态传送到中心平台(或浮式储油船)的中央控制系统,由中央控制系统集中监测、操作、控制和管理。所以海底复合电缆在平台生产中起着重要作用,当海缆出现故障后,快速、可靠地修复海缆已经成为维修研究的重点。简要介绍了切缆回铺后新旧海缆连接的方法,该方法减少了海缆接头个数,降低了海缆故障风险,并对海缆接头工艺进行了介绍。

1 海缆维修方法

1.1 施工前期工作

首先检测出海缆的故障点位置,海缆故障点的探测方法很多,目前较为常用的方法主要是电压测试法和光时域反射仪测试法[1-3]。根据探测的故障点位置,制定海缆修复方案,准备施工物料和工机具。

1.2 现场前期工作

(1)施工船舶抛锚就位,禁止在海管和海缆两侧100 m 范围内抛锚。

(2)潜水员进行水下检查,探摸电缆断点前后各50 m 范围电缆情况及平台“J”形管口的海底情况。检查电缆路由和J 形管口附近有无障碍物,以及海床对电缆的淤埋情况。若有妨碍电缆回收施工的障碍物(例水泥压块等),则需用船舶吊机清除障碍物。

(3)平台上应采用倒链固定卡死海缆箱处的海缆;采用气割切除海缆护管上的锚固点,并锯断锚固点到海缆箱处的海缆。

1.3 回收旧海缆并寻找破损点

潜水员用高压水枪进行吹泥,使J 形管口外侧50 m 及电缆断点两侧各50 m 范围的海底电缆从泥面中完全裸露,便于电缆起吊及旧电缆回收。

在平台海缆锚固点上方的结构梁安装导向滑轮,将牵引钢丝绳从施工船舶牵引至平台,并穿过导向滑轮后与平台上的海缆连接,从而辅助旧电缆回收以及新电缆穿管施工。

潜水员下水使用电氧切割切除J 形管外侧电缆,借助送缆机将需回收的平台立管内旧电缆通过送缆机慢慢从J 形管内反抽回船。抽缆时需监测张紧器的张力值,确保抽缆时不会因为拉力过大而损坏J 形管。

事先准备好撑杆,在潜水员的指引下,通过吊机将撑杆下放至电缆损坏点附近(电缆损坏点可根据检测结果得知)。潜水员用5 根绑带将电缆均匀固定在撑杆上,确保无缠绕后缓缓起吊电缆并控制起吊速度,在起吊过程中观察吊机吨位变化情况,当吨位变大时应立即停止,潜水员下水检查,待全部隐患清除后方可继续起吊。起吊时应保持起吊钢丝绳垂直,必要时可调整船位。起吊过程如图1 所示。

图1 电缆起吊过程示意图

电缆吊出水面后,将其放在舷边改造好的电缆对接平台上,并用绑带固定在舷边的缆桩上。找到破损点并将破损点处的电缆截断,同时检测缆中是否含水,测试两端光纤衰减以及电缆绝缘电阻,确定旧海缆截断处至另一侧平台海缆技术指标合格后将该端电缆封头,设置浮标后将其吊回海底。

1.4 反铺新电缆至标记处

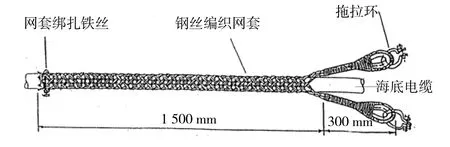

船舶重新在平台下抛锚就位,将穿过立管的牵引钢丝与船上的新电缆的拖拉网套连接,以便海缆穿管时拖拉海缆,拖拉网套如图2 所示。

图2 海缆拖拉网套

新海缆依次通过退扭架和张紧器,船上的绞车收牵引钢丝绳将海缆牵引上平台。

反铺新海缆至浮标处,铺设过程中需要控制走船速度和放缆速度,同时记录KP 值和张紧器放缆长度,确保二者保持一致。若二者不一致则要加快或放慢张紧器放缆速度,或者调整走船速度。

海缆敷设是通过铺缆船上的张紧器将海底电缆送入水中,铺缆船在铺设海底电缆时的拉力不能超过海底电缆能承受的最大拉力要求,否则就会损坏海底电缆。截面大小不同的海底电缆能承受的拉力是不同的,其拉力可以通过下式计算获得:

式中: F——海底电缆所能承受的最大拉力;

S——金属铠装的截面积;

G——铠装的拉力;

R——铠装竖立时的衰减率,取0.85;

n——金属铠装的根数;

A——安全系数,为0.25。

对新铺设的海缆进行绝缘和光纤测试[4],确保电缆在铺设过程中没有损伤;测试无误后将标记电缆打捞上船。

1.5 新旧海缆做接头并测试

当天气条件允许时,开始对2 根电缆(动力缆连接及光纤熔接)连接处做接头,应在船上提前做好的密封操作间内施工,大约共需要25 h。

由于连接时间较长,连接过程中若出现大风天气而船舶需避风时,应将未连好的电缆接头处两端切断并密封,标记入海,船舶起锚避风,等天气允许时再回来打捞标记海缆重新开始连接。

接头做完后对平台两侧整段海缆进行绝缘与光纤衰减测试,整段海缆应进行打压测试,确保其符合要求后将接头处海缆吊入海中。为了避免在吊装过程中因吊装方式不当对海缆造成二次破坏,吊装时不仅要采用水平撑杆,还应根据最佳曲率原则计算水平撑杆条件下每根海缆提升绳索的最佳长度,并控制起吊速度,在起吊过程中应观察吊机的吨位变化,确保吊装过程万无一失。

2 海缆接头制作工艺

2.1 光电复合缆准备工作

(1)将两段待接的光电复合缆(A 端,B 端)分别固定在支撑架上,两端依次套上弯曲限制器及外锥。

(2)在光缆的A,B 两端依次剥去两层PP 绳和钢丝及包带,长度约为3.5 m。

(3)剥去光缆内层PP 绳,将待连接的两组电缆调直,分别锯掉1.5 m 的电缆,留下光纤单元待用。

2.2 电缆连接

(1)确定接头中心,使两端电缆平直且长度一致,端面平整,固定在托架上。分别将A,B 两端的电缆剥去长约350 mm 的护套,洗去沥青,并在A 端的三相电缆上穿入铅套管和热缩套管。

(2)在电缆A,B 两端分别套上内锥,在A 端三相电缆上分别套上铅管和热缩套管。

(3)按顺序排好三相电缆,计算接头中心位置,要求导体端部平整,从端头开始计算,按层分别去掉电缆护套350 mm,铅管250 mm,阻水带250 mm,外屏蔽230 mm,铅管开口处用保鲜膜进行保护,防止潮气进入。

(4)在各芯线端部量取140 mm,做好临时标记,用割刀去掉绝缘体,露出约50 mm 的长导体;依次在绝缘层上削反应力锥,锥长为80 mm,保留10 mm的内屏蔽屋,锥体切削时应尽量均匀,突起部分用木锉锉平,或用玻璃刮平,并用砂皮打光,最后用清洁剂(丙酮)将绝缘、锥体及导体擦洗干净。

(5)将电缆A 端各芯线套进连接管,将电缆两端慢慢抬高,使另一端导体塞进连接管内,对准后用压接钳进行压接(围压),锉平打光压接部位的毛刺和台阶,用清洁剂擦洗压接部位。

(6)两端外半导电屏蔽层之间的部分,应再次用丙酮清洗干净。

(7)用半导电屏蔽带从一端内半导电层之间重叠绕包经连接管到另一端10 mm 半导电层上,绕包一个来回,绕包时拉伸率为原长度的30%。

(8)两端在铅包口5 mm 处的铅包上用半导电带半搭盖绕包经20 mm 绝缘屏蔽层一直包到5 mm 的绝缘层上,然后两端用应力锥消除带在铅包上覆盖半导电层一直绕包到覆盖20 mm 绝缘层上,绕包时镀银面向外,拉伸率为原长度的10%。

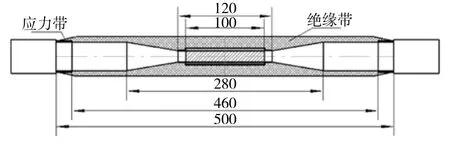

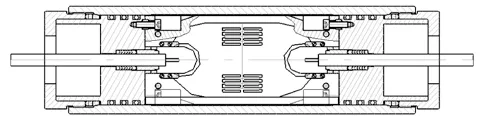

(9)用自黏性橡胶带半搭盖来回绕包整个接头部位,要求包紧,增绕绝缘的厚度不小于10 mm,绕包时,拉伸率为原长度的100%,如图3 所示。

(10)用半导电橡胶带从一端铅包口上覆盖包带,然后经整个接头绕包到另一端铅包口上,并覆盖包带为止,绕包一个来回。

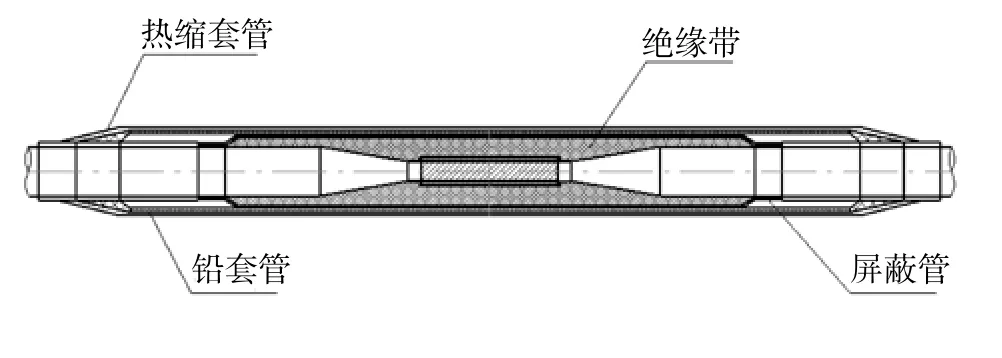

(11)将铅管移到接头中间位置,从中间开始向两端用木榔头敲打,并用压铅器压紧铅管,两端用木榔头敲小后用小焊枪封铅,再用铅条封焊保护,如图4 所示。

图3 橡胶带绕包接头部位(单位:mm)

图4 铅条封焊示意图

(12)将热缩套管拉到接头的中间,其两边与电缆护套搭接长度为50 mm,并用热风枪加热收缩。

2.3 光纤单元的连接

(1)考虑光纤单元的弯曲长度,光纤单元的护套之间的距离不大于140 mm,留下约10 mm 的不锈钢管,并将多余的部分去掉。

(2)在两端的光纤单元上,分别套上承力螺母、推套、密封锥和3 个O 形圈,并在A 端套上光纤单元的密封筒体。

(3)在两端的光纤单元上,分别去掉900 mm 长的外护套和钢丝,留下不锈钢管。

(4)分别在两端安装密封座,依次套上支撑环、V 形圈、压环,并旋上锁紧轴和圆螺母,注意调节好长度。

(5)安装托架,保护好光纤,并将光纤清洗干净;调节好安装方向,用螺钉固定托架。

(6)整理4 根光纤单元的钢丝(去掉多余的部分),插入托架的孔内,并用螺钉紧固。

(7)去掉多余的光纤,在托架的两面分别熔接光纤,同时监测光纤的接续损耗。

(8)将熔接好的光纤盘绕在托架内,盖上盖板后再次检查光纤接点的损耗情况,防止盘绕过程中损耗增加。

(9)清洁密封槽和密封筒,将O 形圈安装到密封座体上,并将密封筒用专用工具放置于两密封座体的中间位置。

(10)在筒体的两端分别安装密封锥、推套和承力螺母,并将承力螺母对称旋紧,安装好止定螺钉,如图5 所示。

图5 筒体安装示意图

2.4 外铠装的安装

(1)在三相铅管上分别绕包一层黑色黏性PVC防水胶带,然后用玻璃丝带将三相铅包与光单元接头松绕收紧,使三芯铅管与光单元接头绑扎成整体。

(2)量取合适的长度,确定A 端的内锥安装位置,再根据筒体的长度,确定B 端的内锥安装位置,两内锥之间用螺杆定位,并保证电缆接头和光纤接头处于松弛状态。

(3)依次用无纺布绕包剥开的部分,绕包时应尽量包紧。

(4)将两端钢丝依次拉紧,按顺序恢复到原来的位置,并嵌到内锥上,用螺钉将内、外锥夹紧。最后将多余的钢丝锯掉,并将钢丝端头扳向外侧,防止钢丝端头伤害电缆接头。

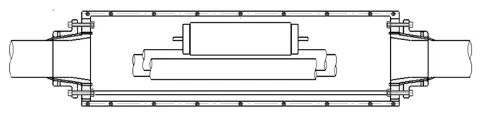

(5)组装外壳时应将下壳体与内锥用止定螺钉紧固,如果其与内锥的圆弧面有间隙,则应用非金属材料填充。再将上壳体与下壳体用螺钉连接起来,如图6 所示。

图6 外铠装安装示意图

(6)在上壳体内灌沥青前,应先将沥青加热到120 ℃,然后灌到壳体内,直到另一孔中渗出沥青,要求其中不存在气泡,冷却后再添加一次沥青,最后将浇注口用闷头螺帽旋紧。

(7)将两端的弯曲限制器拉到中央,并用螺钉将外锥的螺纹孔紧固。

3 结论

利用切缆回铺后新旧海缆做接头的维修方法是行之有效的维修方法,该方法减少了海缆接头个数,从而减小了海缆再次出现故障的风险。