脉冲喷吹参数对陶瓷膜管过滤器过滤性能的影响

许慧萍*

(上海化工研究院有限公司)

0 前言

通常情况下,气体除尘方法主要可分为常温气体除尘和高温气体除尘两种。但在某些特殊工况下,气体除尘只能在高温条件下进行,如果温度降至常温后再除尘会对后续工艺流程产生较大影响。高温气体除尘较多应用于石油催化裂解过程中高温气体过滤和催化剂回收、汽车尾气净化、焚烧炉高温废气净化以及冶金工业高温烟气净化等领域[1]。

常用的高温气体除尘技术包括旋风除尘、电除尘、金属管过滤除尘和陶瓷膜管过滤除尘等[2-3]。旋风除尘器结构简单、能耗低,但除尘效果不佳,常用作高温预除尘设备,与其他除尘装置配套使用[4]。电除尘器压降低、无堵塞风险,但投资成本高、占地面积大,对需要分离粉尘的比电阻也有一定要求[5]。金属基多孔材料的耐温性能和机械性能较好,但在高温条件下,随着温度升高金属材料的强度反而下降,且其高温耐腐蚀性能较差[6]。相对于金属基多孔材料而言,陶瓷基多孔材料的热稳定性和化学稳定性较好,在上千摄氏度的高温下仍可正常工作,还能保持很好的耐腐蚀性,因此,陶瓷基多孔材料是一种优选的高温气体除尘过滤材料[7-10]。

综合以上分析,本试验选用陶瓷膜管作为过滤元件,考察脉冲喷吹参数对陶瓷膜管过滤器过滤性能的影响,为合理设计和优化陶瓷膜管过滤器的操作参数,从而解决实际工程问题提供参考。

1 试验部分

1.1 试验装置

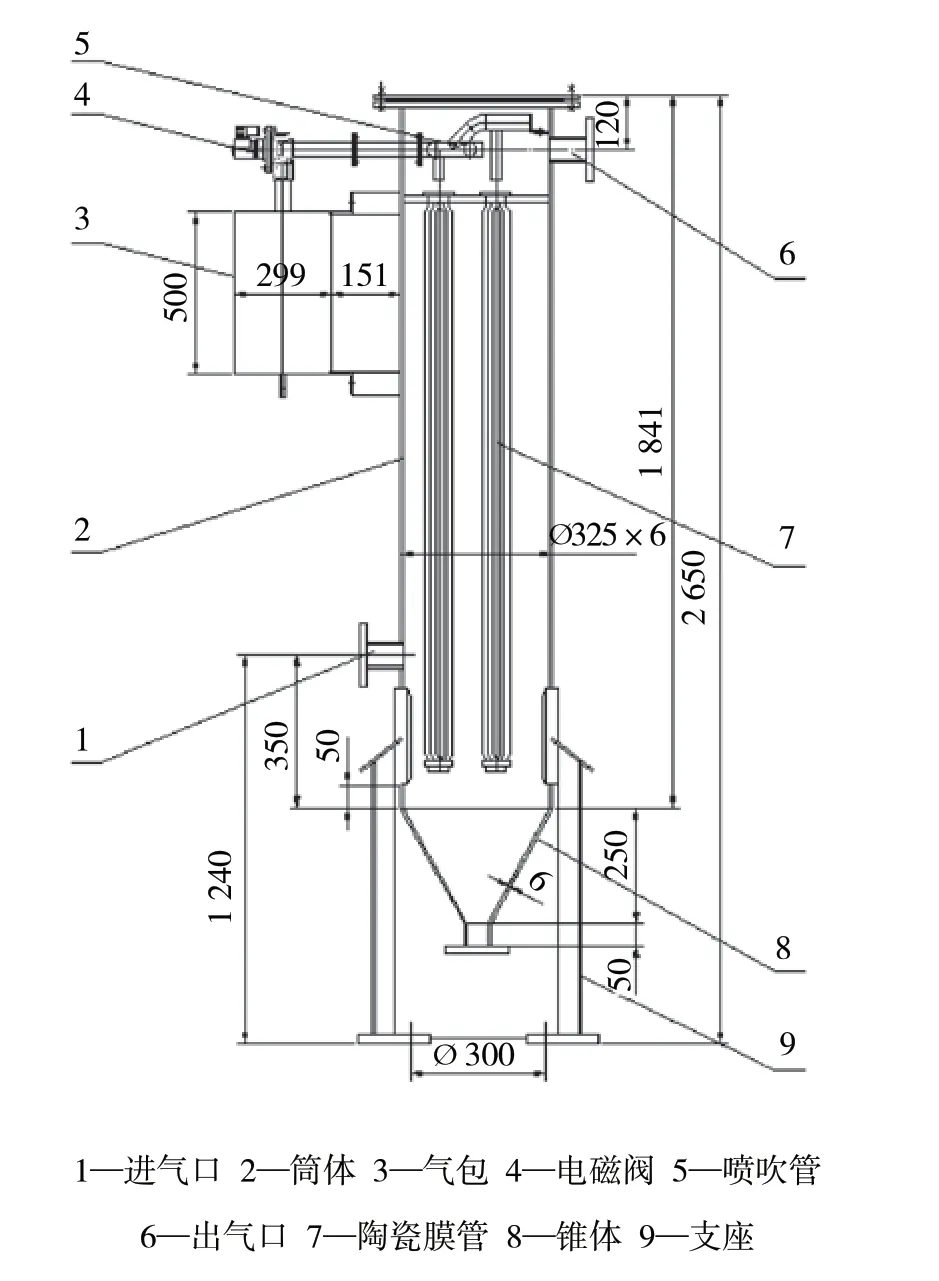

陶瓷膜管过滤器主要由过滤器壳体、过滤元件以及在线脉冲喷吹自动控制系统组成,其结构如图1 所示。过滤器的核心部件是耐高温、抗腐蚀、高效率的微孔陶瓷膜管过滤元件。试验所采用的陶瓷膜管外径为60 mm,内径为40 mm,长为1 500 mm,平均孔径为137.4 nm,其底部封闭,顶部与集气室连接,利用花板、弹簧、垫片等零配件将陶瓷膜管固定在过滤器内。过滤器的壳体材质为304 不锈钢,筒体直径尺寸为 325 mm×6 mm,过滤器内安装了3 根呈正三角形分布的陶瓷膜管。脉冲喷吹自动控制系统由空压机、气包、压力表、电磁阀、喷吹管、脉冲控制仪等部件组成,可在线实时控制陶瓷膜管的脉冲清灰和再生过程。

1.2 试验物料

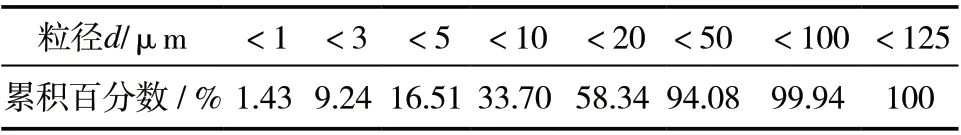

采用金属矿粉作为试验物料,密度为5 800 kg/m3。采用Microtrac 蓝波I 型激光粒度仪测得其粒径分布情况,如表1 所示。

由表1 可知,金属矿粉中,粒径小于5 μm 的物料占比为16.51 %,粒径小于20μm 的物料占比为58.34 %,金属矿粉的粒径最大不超过125 μm,其中位粒径D50为16.33 μm。

图1 陶瓷膜管过滤器结构示意图(单位:mm)

表1 金属矿粉粒径分布情况

1.3 试验流程与方法

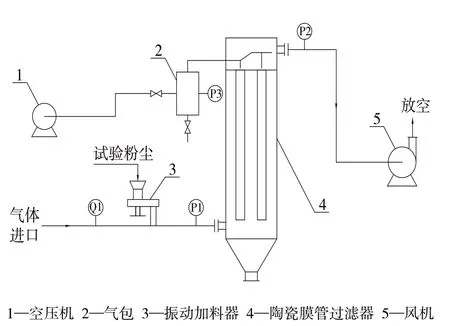

陶瓷膜管过滤器的试验系统由振动加料器、陶瓷膜管过滤器、风机、脉冲喷吹系统以及测试仪器仪表等组成,其流程如图2 所示。

图2 陶瓷膜管过滤器试验流程图

试验采用负压操作,空气与振动加料器中的试验粉尘混合后形成含尘气体进入陶瓷膜过滤器,从陶瓷膜管外侧向内侧流动,粉尘被陶瓷膜管外表面过滤并捕集,过滤后的洁净气体通过膜管内侧从上部排出。当过滤达到预设的时间周期,或过滤器内压降达到设定值时,脉冲控制仪控制开启脉冲阀,气包内的压缩空气经由喷吹管上的小孔向陶瓷膜管内喷射,使沉积在陶瓷膜管外侧的粉尘脱落,达到清灰的目的。

进口气体含尘浓度由振动加料器自带的控制器调节;试验所需的风量大小可由风机变频器调节,并经数字流量计直接读出;脉冲喷吹所需的压缩空气由空压机供给;气包压力通过调压阀调节;脉冲宽度及循环脉冲间隔时间由脉冲控制仪控制;陶瓷膜管过滤器压降可通过连接在含尘气体侧与洁净气体侧的数字压差计直接读出;在过滤器出口远离上下游弯管处设置尘样采样口,用来进行粒度分布及含尘浓度分析。

试验主要考察的过滤性能包括过滤效率和压降。过滤效率的计算公式如下:

式中:c1——进口气体含尘浓度,g/m3;

c2——出口气体含尘浓度,g/m3。

进口气体含尘浓度可采用下式计算:

式中:M——加料量,g;

Q——风量,m3/h;

t——加料时间,h。

出口气体含尘浓度c2可采用等速取样法获得[11]:将取样装置所接流量计的流量调至q1(根据等速取样原则,即取样管的取样速度与管道内的气流速度相同,可得到q1),称量取样装置内滤筒在取样前后的质量,分别记为m1、m2,并计录取样时间t1,则出口气体含尘浓度c2可通过下式计算:

陶瓷膜管过滤器的进出口压降Δp 可由连接在含尘气体侧与洁净气体侧的数字压差计直接读出。

2 结果与讨论

脉冲喷吹是考察陶瓷膜管在线清灰再生的有效手段之一。可以通过后陶瓷膜管过滤器的过滤性能过滤速度、脉冲压力、脉冲宽度等参数[12]。

保持进口气体含尘浓度约为10 g/m3,加料时间为90 min,循环脉冲间隔设定为10 min/次,考察脉冲压力分别为0.4,0.5 MPa,脉冲宽度分别为20,30 ms,过滤速度分别为1.0,1.5,2.0 m/min 时,陶瓷膜管过滤器过滤效率和压降的变化情况。

2.1 对过滤效率的影响

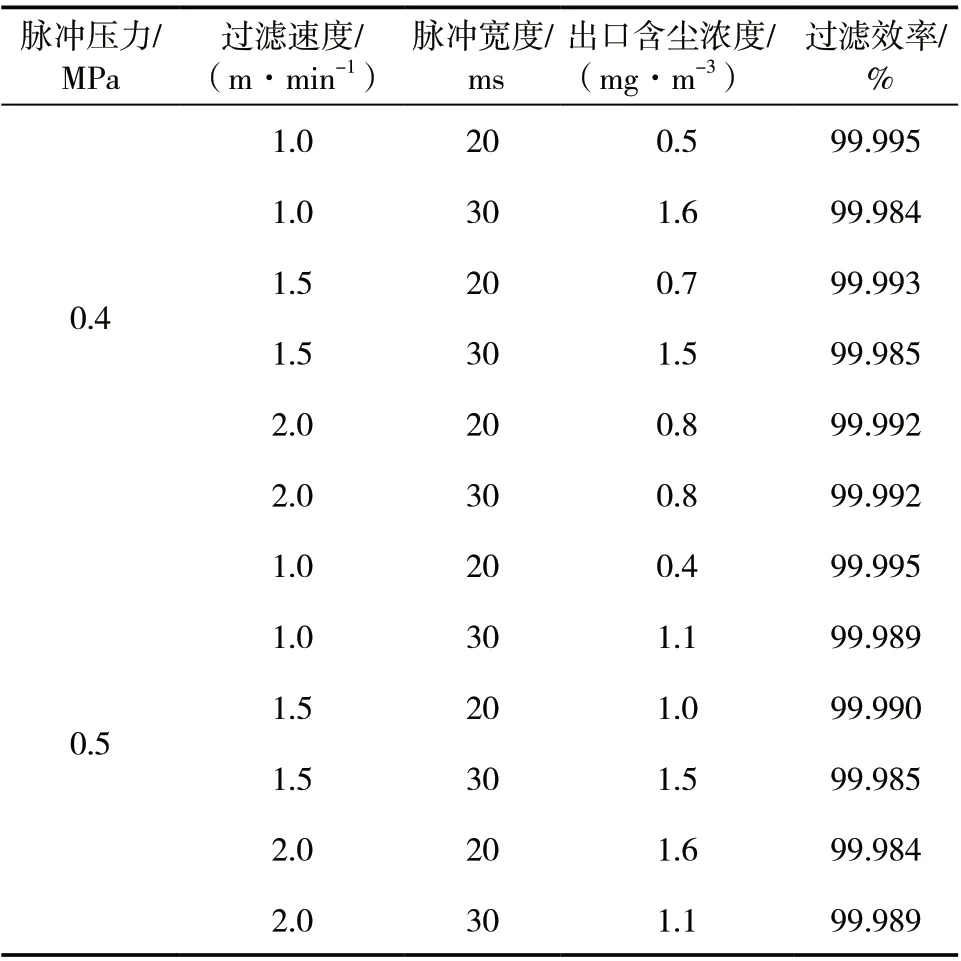

在上述操作条件下,考察不同脉冲压力、脉冲宽度及过滤速度等脉冲喷吹参数对陶瓷膜管过滤器出口含尘浓度和过滤效率的影响,结果如表2 所示。

表2 脉冲喷吹参数对出口含尘浓度和过滤效率的影响

由表2 可以看出,过滤速度、脉冲压力、脉冲宽度等参数对陶瓷膜管过滤器内金属矿粉的过滤效率影响不大,过滤效率基本维持在99.9%以上,最高可达99.995%。

2.2 对压降的影响

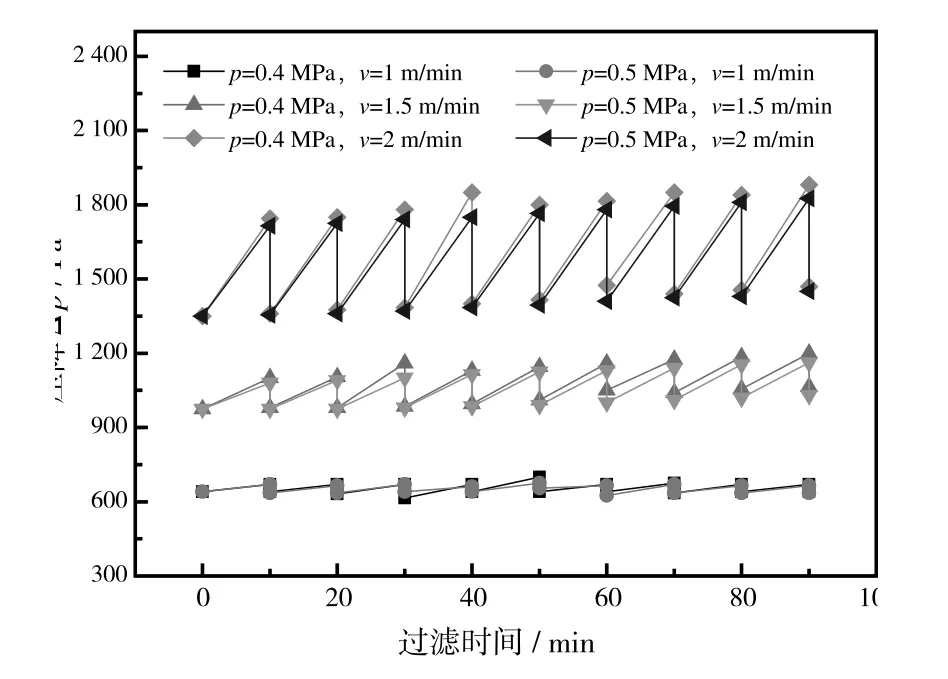

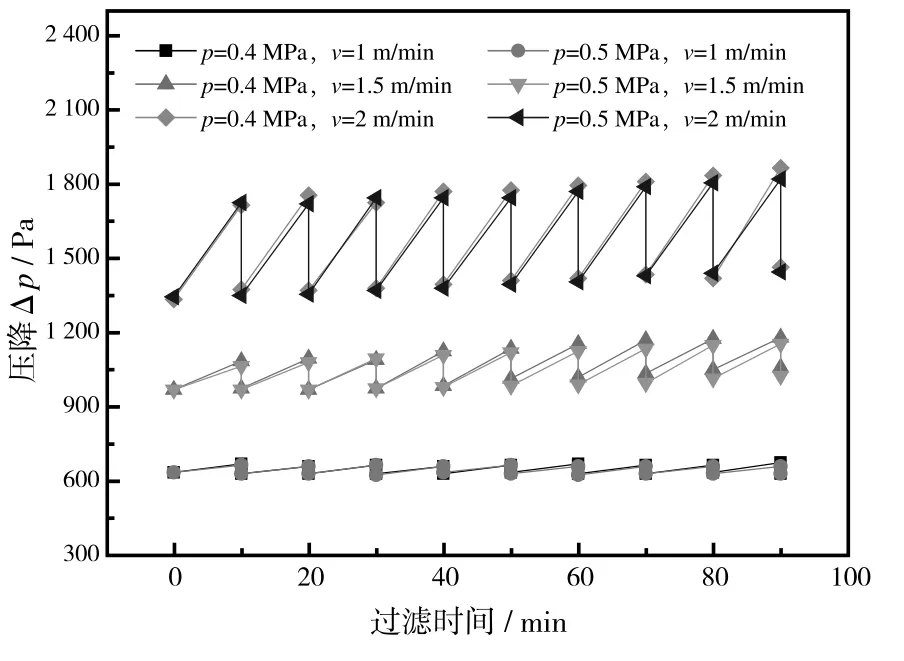

图3 所示为当脉冲宽度为20 ms 时,在不同脉冲压力和过滤速度条件下,陶瓷膜管过滤器压降随过滤时间的变化情况。当脉冲宽度为30 ms 时,不同脉冲压力和过滤速度条件下,陶瓷膜管过滤器压降随过滤时间的变化情况如图4 所示。

图3 脉冲宽度为20 ms时,压降随过滤时间的变化关系

图4 脉冲宽度为30 ms时,压降随过滤时间的变化关系

由图3 和图4 可知,相比于脉冲压力和脉冲宽度,过滤速度对陶瓷膜管过滤器压降的影响要显著得多。随着过滤速度增加,膜管的压降也大幅增加。且在相同脉冲宽度情况下,随着过滤时间的推移,当过滤速度为1 m/min 时,膜管的压降在一个循环脉冲间隔内变化不大,喷吹后陶瓷膜管过滤器的压降基本恢复到初始值。随着过滤速度增大,在一个循环脉冲间隔内压降变化开始趋于明显。尤其当过滤速度为2 m/min时,这种现象越发明显,这是由于随着过滤速度增大,单位时间内沉积在陶瓷膜管壁上的粉尘量增多,导致膜管壁清灰不完全,陶瓷膜管阻力增大。

从图3 和图4 还可以看出,当过滤速度较小时,随着过滤时间延长,在多次循环脉冲喷吹后,脉冲宽度和脉冲压力增加并未对压降值产生明显影响,这是因为过滤速度偏小,单位时间内沉积在陶瓷膜管壁面的粉尘较少,因此较容易清除,这充分说明了20 ms脉冲宽度和0.4 MPa脉冲压力是可以满足再生要求的。当过滤速度较大时,经过多次循环脉冲喷吹后,脉冲压力为0.4 MPa,脉冲宽度为20 ms不能满足再生要求,残余压降值随着时间延长略有攀升,而0.5 MPa 的脉冲压力基本可以满足再生要求;当脉冲宽度增加至30 ms,脉冲压力为0.4 MPa 时,残余压降值随时间延长基本没有增加,说明该条件也可以满足再生要求。

3 结论

(1)过滤速度、脉冲压力、脉冲宽度等参数对陶瓷膜管过滤器内金属矿粉的过滤效率影响不大,过滤效率基本维持在99.9%以上,最高可达到99.995%。

(2)当过滤速度低于1.5 m/min 时,20 ms 的脉冲宽度和0.4 MPa 的脉冲压力可以满足再生要求;当过滤速度达到2 m/min 时,20 ms 脉冲宽度和0.5 MPa脉冲压力或30 ms 脉冲宽度和0.4 MPa 脉冲压力可以满足再生要求。