某生产井旁通管断裂失效分析

刘 磊* 杨 阳 罗 懿

(1.中海石油(中国)有限公司天津分公司 2.中海油(天津)管道工程技术有限公司)

某生产井于2011 年9 月投产,初期最高日产液331 桶,日产油量264 桶,含水率为20%(质量分数,下同),井底流压为3 826 kPa,日产液量逐渐降低,日产油量也逐渐降低至70 桶。2012 年8 月11日,井下机组故障导致停泵;2012 年9 月2 日泵检修后继续生产。2018 年1 月27 日,电流扭矩突然降低,电流由24 A 降至17 A,地面无返出。该井甩电泵机组及旁通管下级过程中,旁通管下端受力后瞬间断开,断裂失效位置分别为1#旁通管上部连接处、1#旁通管与2#旁通管连接处,旁通管连接结构如图1 所示。采用宏观分析、理化性能检测、微观分析等手段,分析了旁通管断裂失效的主要原因。

图1 旁通管连接结构图

1 试验仪器

使用GE DM5E 超声波测厚仪进行壁厚测量,使用Observer A1m 金相倒置显微镜进行金相组织进行观察,使用SPECTROLABLAVM11 直读光谱仪对管材的化学成分进行分析,使用Z600 双立柱万能材料试验机和R574 洛氏硬度试验机对管材的力学性能进行分析,使用Zeiss EVO 18 扫描电镜对管道断口的形貌进行分析。

2 试验结果与分析

2.1 断口形貌分析

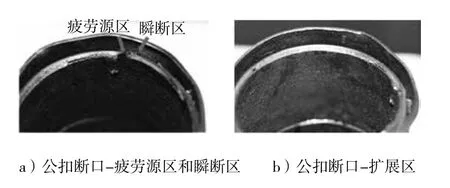

图2 为1#旁通管的断口形貌。由图2 可知,管道断裂位置在螺纹根部第1~2 牙处,该旁通管断口具有疲劳断裂的特征,整个断口可分为疲劳源区、裂纹扩展区和最后瞬断区。疲劳源区分布在断口的一侧,沿管道周向分布但不在同一平面上,扩展形成许多径向台阶,其长度约为5 mm,占旁通管周长的比例较小,且疲劳源内外壁位置未发现明显的腐蚀坑,断口处具有明显的金属光泽。裂纹扩展区所占旁通管周长比例最大,其向瞬断区过渡的部分未见明显的径向台阶,沿螺纹第1 牙向第2 牙扩展,裂纹扩展处靠近旁通管外壁,并在旁通管的瞬断区留有剪切唇。瞬断区与裂纹源区相邻,剪切状断口与轴向呈45°,裂纹由裂纹源处沿一侧管壁快速扩展,最终使旁通管断裂。

由图3 可知,断裂位置在螺纹尾部第1~2 牙处,由于该部分断口破损较严重,故只针对另一部分断口(2#旁通管母扣内断裂残留部分)进行分析,该旁通管断口同样具有疲劳断裂的特征,整个断口可分为疲劳源区、裂纹扩展区和最后瞬断区。

图3 1#旁通管公扣断口形貌

疲劳源区分布比较集中,且疲劳源内外壁位置未发现明显的腐蚀坑,断口处具有明显的金属光泽。裂纹扩展区所占旁通管周长比例最大,其向瞬断区过渡的部分未见明显的径向台阶,但可见裂纹快速扩展形成的人字形裂纹沿螺纹第1 牙向第2 牙扩展,并在旁通管的瞬断区留有剪切唇。瞬断区与裂纹源区相邻,裂纹由裂纹源处沿一侧管壁快速扩展,最终导致旁通管断裂。

2.2 螺纹尺寸测量

通过尺寸测量可知,1#旁通管管端加工区域总长度为50.05 mm,中间螺纹区域共有8 牙,牙间距约为3 mm,管端部预留9.18 mm 无螺纹区域,螺纹根部也预留了约4~6 mm。2#旁通管端加工区域总长度为50.12 mm,中间螺纹区域共有8 牙,牙间距约为3 mm,管端部预留无螺纹距离约为9.12 mm,螺纹根部也预留了约4~6 mm。

根据公扣、母扣的测量数据可知,两者呈无间隔连接,但由于公扣、母扣端部均有大于9 mm 的预留区域,而对应位置的母扣、公扣螺纹根部预留长度却只有4~6 mm,故该部分螺纹不能啮合。为了进一步验证完整公母扣之间的啮合情况,对其进行了模拟连接,如图4 中箭头所示,第1~2 牙是旁通管公扣、母扣螺纹尾部第一个啮合的螺纹牙,与公扣、母扣的断裂位置吻合。

图4 旁通管螺纹公母扣连接情况

2.3 管体壁厚检测

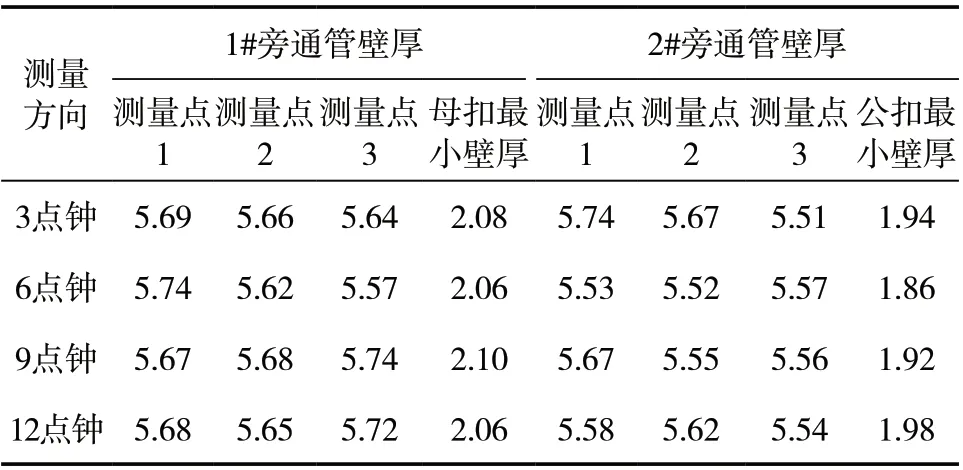

对1#和2#旁通管外壁及内壁附着物进行清洗,然后选取有代表性的不同位置进行测量,测量方向分别选取3 点,6 点,9 点及12 点。

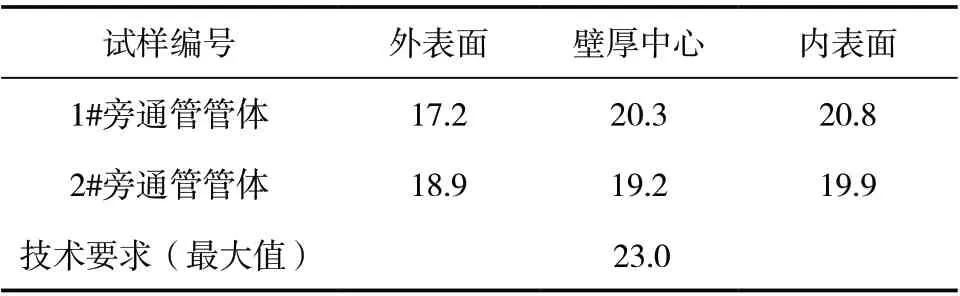

剩余壁厚测试结果可见表1。由剩余壁厚值可以看出,旁通管的周向剩余壁厚(包括公扣、母扣的螺纹位置)相差较小,说明该旁通管在服役过程中未发生明显的局部腐蚀,整体呈现均匀减薄。

表1 剩余壁厚超声波测量值 mm

2.4 金相分析

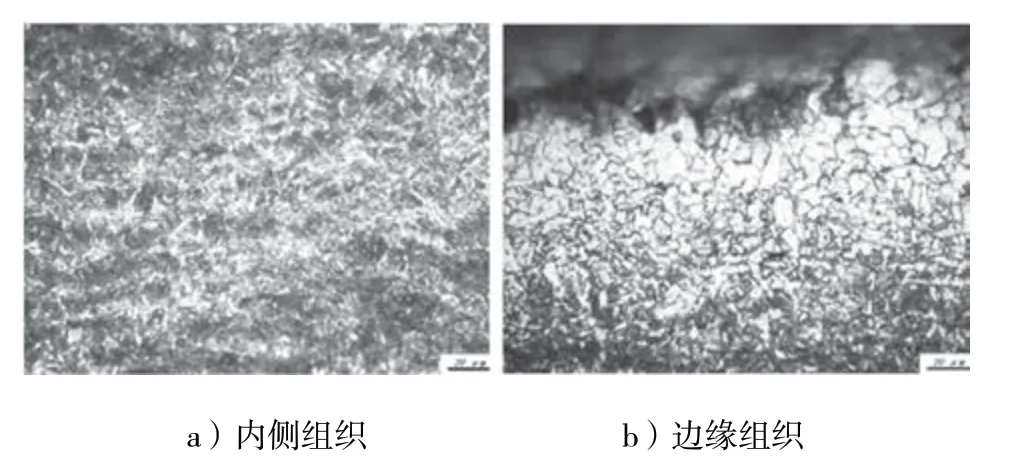

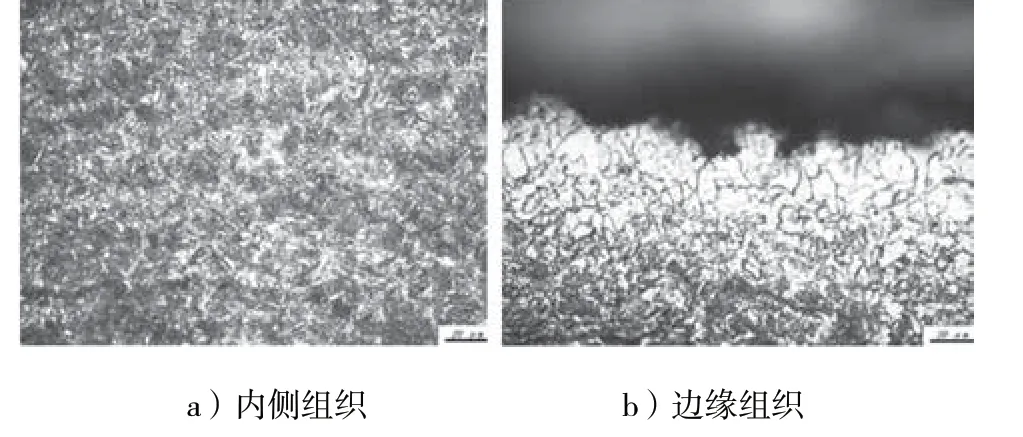

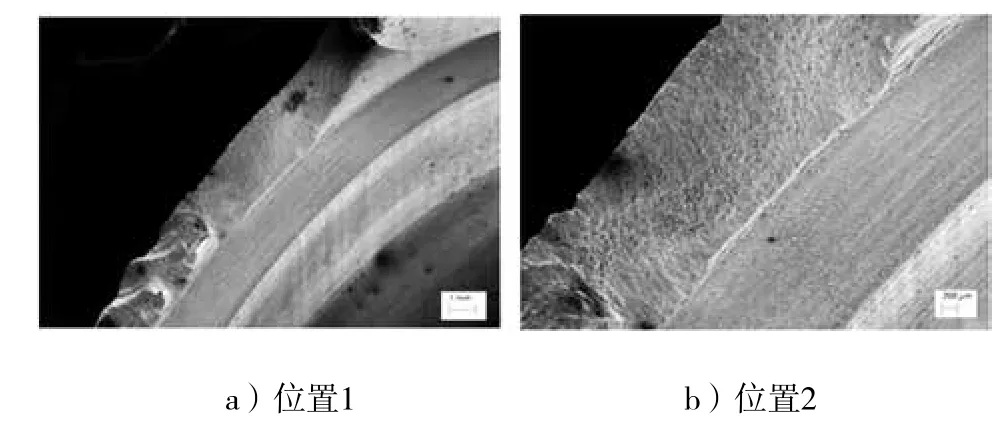

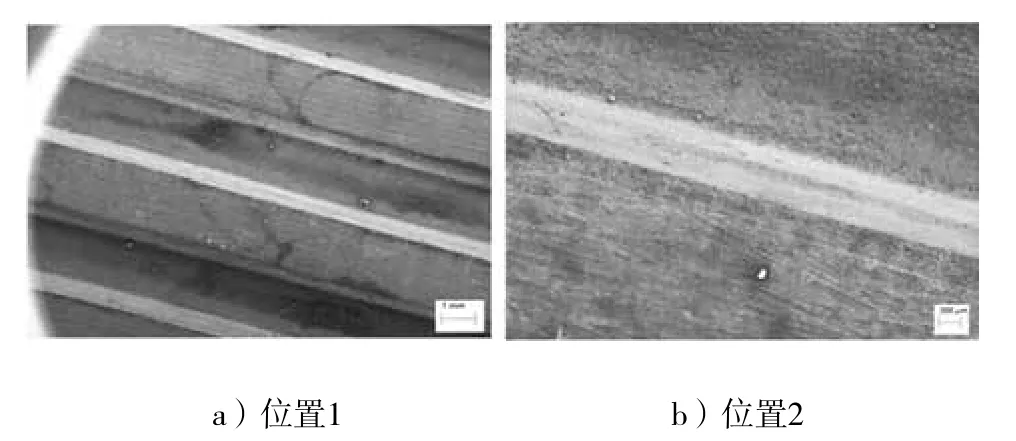

分别从1#,2#旁通管管体上取样,按照API Spec 5CT 标准要求进行材料理化性能检测。图5 和图6 分别为1#和2#旁通管管体的金相显微组织。检测结果表明,2 个样本的显微组织均为回火索氏体,内壁有脱碳现象[1],晶粒度均为9.5 级。

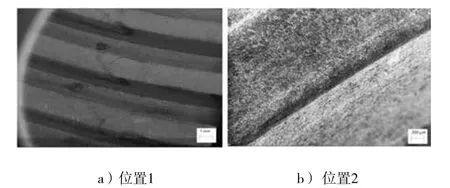

图7 为1#旁通管公扣和母扣的螺纹位置的金相显微组织。由图7 可知,螺纹组织与管体组织基本相同,无明显差异。

图5 1#旁通管管体显微组织

图6 2#旁通管管体显微组织

图7 1#旁通管公扣和母扣里微组织

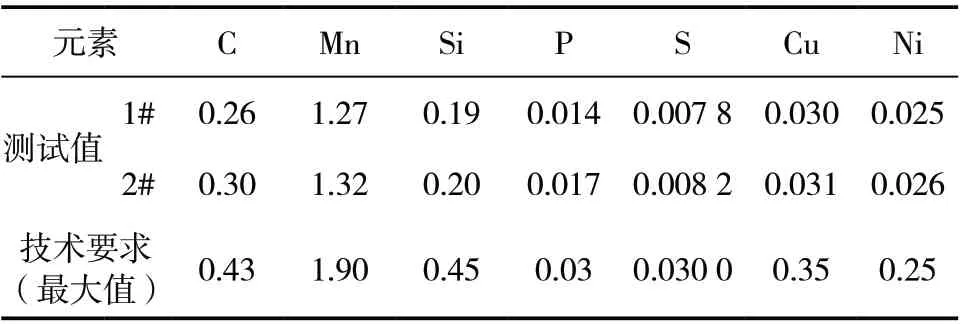

2.5 化学成分分析

1#及2#旁通管管体试样的化学成分分析试验结果可见表2。结果表明,2 个旁通管的化学分成符合订货技术要求。

表2 1#及2#旁通管化学成分分析结果(质量分数) %

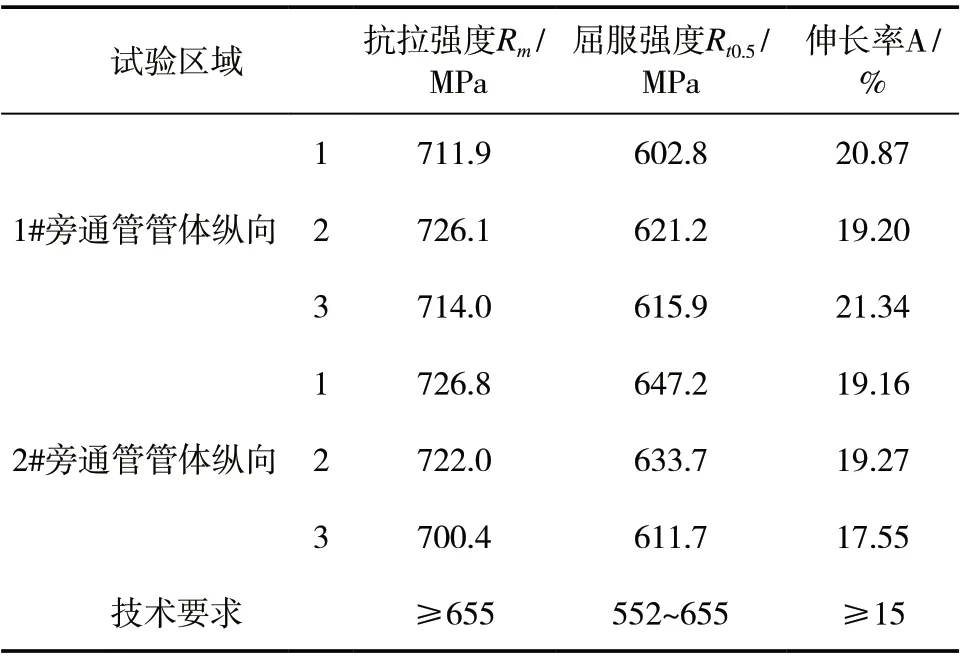

2.6 力学性能分析

2.6.1 拉伸性能

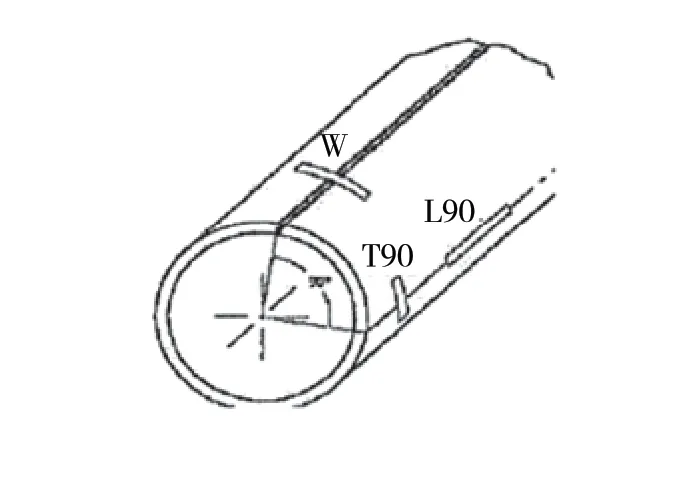

1#,2#旁通管管体拉伸试验结果可见表3,取样位置为图8 中L90 处。结果表明,2 个旁通管拉伸性能符合订货技术要求。

表3 拉伸性能试验结果

图8 拉伸试验取样位置

2.6.2 洛氏硬度

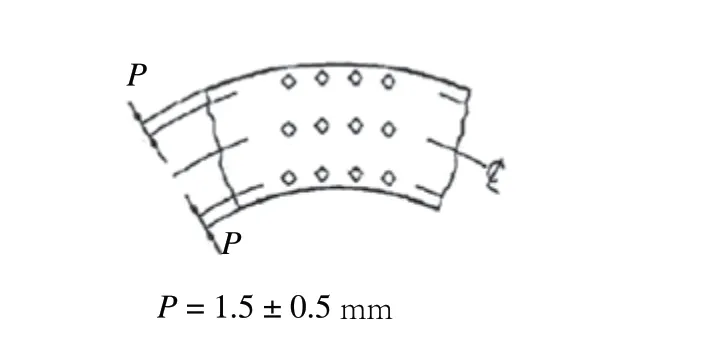

1#及2#旁通管管体试样硬度试验结果可见表5,旁通管洛氏硬底试验压痕位置可见图9。结果表明,2 个旁通管硬度符合订货技术要求。

表5 1#及2#旁通管管体洛氏硬度试验结果(HRC)

图9 旁通管管体洛氏硬度试验压痕位置示意图

2.7 微观分析

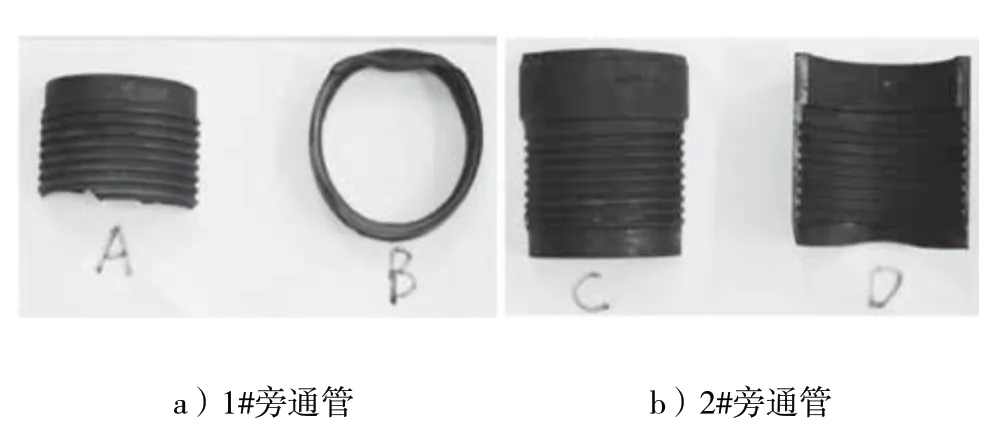

分别取1#,2#旁通管公扣、母扣的断口进行清洗、烘干,并进行微观形貌分析, 4 个样品分别记为A,B,C,D,如图10 所示。

图10 微观形貌分析样品

1#旁通管母扣断口(样品B)的微观典型形貌如图11 所示。裂纹源区表面凹凸不平,韧性断口呈贝壳状,而且断裂位置的螺纹根部存在裂纹,平行于螺纹延伸方向。

图11 1#旁通管母扣裂纹源区微观形貌

裂纹源区首先失效,然后裂纹经过扩展区,如图12 所示。裂纹扩展区断口形貌较为平整,扩展方向与螺纹延伸方向平行。从图12 中可以看出,扩展区存在裂纹扩展过程中留下的类似于流水的迹象,且部分断裂位置的螺纹根部也存在裂纹。

图12 1#旁通管母扣扩展区微观形貌

裂纹沿螺纹延伸方向从根部第1 牙扩展到第2牙,再次回到裂纹源区附近,导致管道不堪受力而发生瞬断。图13 为1#旁通管母扣瞬断区的断口形貌,脆性断口约45°倾斜,断口从根部第2 牙延伸到根部第1 牙裂纹源区,至此,油管周向全部断裂。

图13 1#旁通管母扣瞬断区微观形貌

分别对2#旁通管的公扣、母扣(样品C,D)螺纹牙进行检验排查,未发现螺纹牙根部存在裂纹,具体可见图14~图15。

图14 2#旁通管公扣微观形貌

图15 2#旁通管母扣微观形貌

3 断裂原因分析

由旁通管连接结构可知,1#旁通管与泵机组距离最近,在机组工作过程中受到较大的震动作用。且对于旁通管来说,油管螺纹部位截面较小,承受着比油管管体更大的应力。从几何形状上来看,螺纹根部为“缺口”,部位应力较为集中。同时钻井生产时产生的井斜会使油管及其螺纹段承受弯曲应力,故1#旁通管螺纹位置较易发生疲劳失效。此外,脱碳层会导致螺栓表面材料弱化,大幅降低其疲劳强度。因此1#旁通管材料表层脱碳也是导致断裂的原因之一。

另外,根据螺纹连接现状可知,旁通管螺纹连接部位并未完全啮合,而处于一种悬臂梁状态,使得靠近油管螺纹尾部的第1,2 牙处应力值最高,故疲劳断裂的裂纹源较大概率发生在1#旁通管的公扣与母扣旋合的第1,2 牙的齿根处。

旁通管下放遇阻时,受到瞬间强应力作用,裂纹从旁通管的裂纹源开始扩展,旁通管管壁(裂纹源区处)局部先开裂,然后裂纹在持续应力的作用下从裂纹源区沿管壁一侧螺纹延伸方向快速扩展,周向到达裂纹源附近,最后使油管完全断开。

4 结论

对生产井旁通管进行分析后得到以下结论:

(1)旁通管材质符合L80 钢的技术要求;

(2) 1#旁通管的公扣与母扣旋合的第1,2 牙的齿根处在服役过程中产生了疲劳裂纹源;

(3)旁通管下放遇阻时,其受到瞬间强应力作用,裂纹开始扩展,最终使油管完全断开。

针对旁通管断裂原因,提出了以下建议:

(1)改变旁通管和电潜泵的连接方式,或降低电潜泵的运行频率,以减轻震动;

(2)在机组检修更换过程中,应对油管螺纹进行检测;

(3)旁通管起井下井时,应避免使管体受到强应力作用而造成损伤。