空调换热器铜管失效分析

常占东* 刘艳玲 马玉山 范清华 黄治冶 邓德伟,

(1.吴忠仪表有限责任公司 2.大连理工大学 机械工程与材料能源学部 3.沈阳鼓风机集团股份有限公司沈鼓大工研究院)

铜管具有传热性优异、塑性好易加工等特点,经常被用来制作空调制冷装置中的蒸发器和冷凝器,是空调制冷装置的重要组成部分[1]。据空调制冷协会调研统计[2],空调制冷用铜管的消费量每年已达10 万t以上,占铜管总消费量的30%以上。然而空调运行过程中铜管失效的事件屡见不鲜,铜管失效后会导致空调使用性能下降或设备故障。某公司生产的一款空调冷却铜管在使用过程中发生泄漏现象,为查明事故原因,对腐蚀铜管取样进行失效分析。

1 实验检测方法

在纯铜铜管出现腐蚀失效的部位通过线切割来取样,将样品镶嵌成金相试样后分别进行机械研磨、抛光,并用马氏试剂进行金相腐蚀。分别采用Nikon MA-100 光学显微镜(OM)进行金相观察;通过Zeiss EVO-18 扫描电镜(SEM)观察铜管内壁腐蚀区域表面微观形貌,并采用能谱仪(EDS)进行微区元素分析。

2 检测结果与讨论

2.1 宏观观察

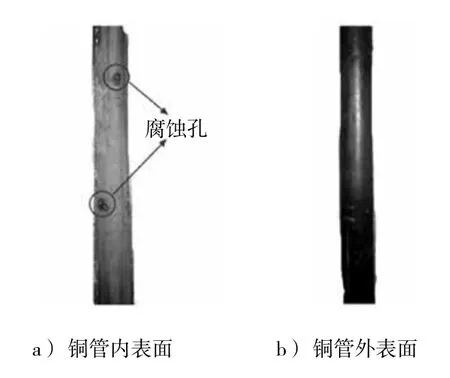

将铜管沿轴向中心截面切割剖开进行观察,铜管内外壁宏观形貌如图1 所示。在图1 a)中可以看到,铜管内壁有2 处较大的腐蚀孔,其中1 处为单个腐蚀孔,另1 处为紧邻的2 个腐蚀孔。而在图1 b)中,铜管外壁表面未发现有较大的明显腐蚀孔。通过对比贯穿孔洞在内外壁的尺寸可以看出,内壁表面孔洞尺寸大于外表面尺寸,因此判断腐蚀是由内向外发展的。

图1 腐蚀铜管宏观形貌

2.2 金相分析

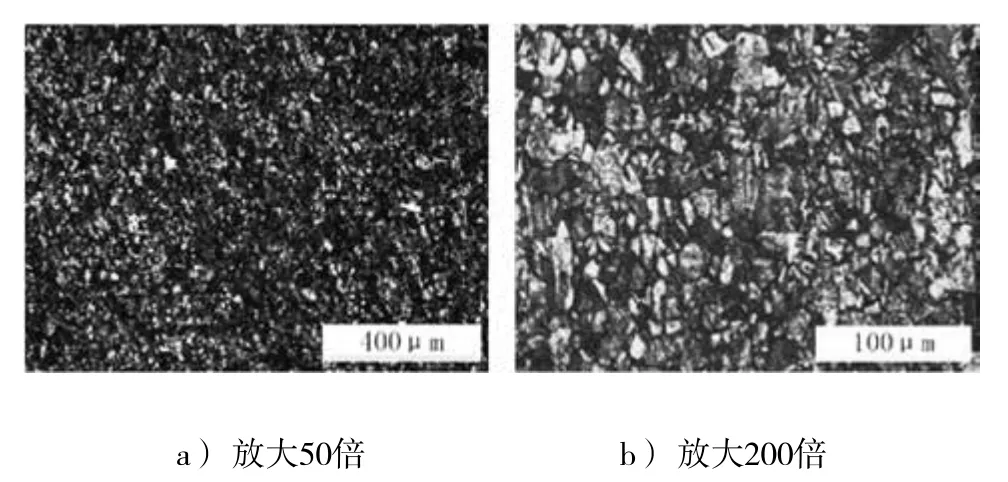

在铜管内壁发生腐蚀区域和未发生腐蚀区域,分别取样进行金相观察。图2 为腐蚀部位附近的金相组织,在不同倍数的金相照片中可以看到,材料中晶粒大小较为均匀,组织中无明显缺陷,平均晶粒尺寸约为30 μm。图3 为铜管内壁未发生腐蚀区域的金相组织,可以看出其与发生腐蚀区域的组织无明显差别。

图2 内表面腐蚀部位金相照片

2.3 SEM及EDS能谱分析

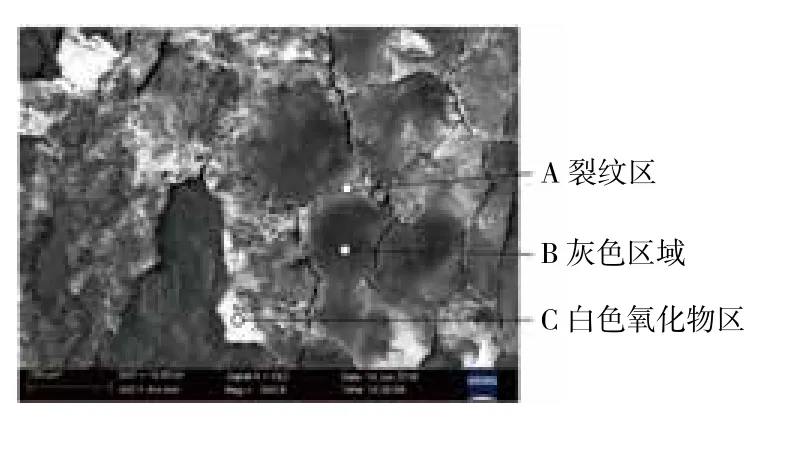

通过扫描电镜对铜管内壁表面局部腐蚀区域微观形貌进行观察,结果如图4 所示。从图4 可以看

图3 内表面未腐蚀部位金相照片

出内壁结垢层较厚,表面局部有细小孔洞,图中较白亮的区域为腐蚀产物,且多为不导电的氧化物,因此在扫描电镜下多呈现白亮色。为了进一步确定铜管内壁不同位置垢层和腐蚀产物的具体成分,分别对垢层裂纹处、深色区域和亮白色氧化区域成分(如图4中所示的A、B、C区域)进行EDS能谱分析。

图4 铜管内壁表面垢层区SEM形貌

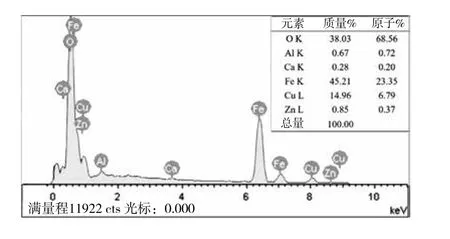

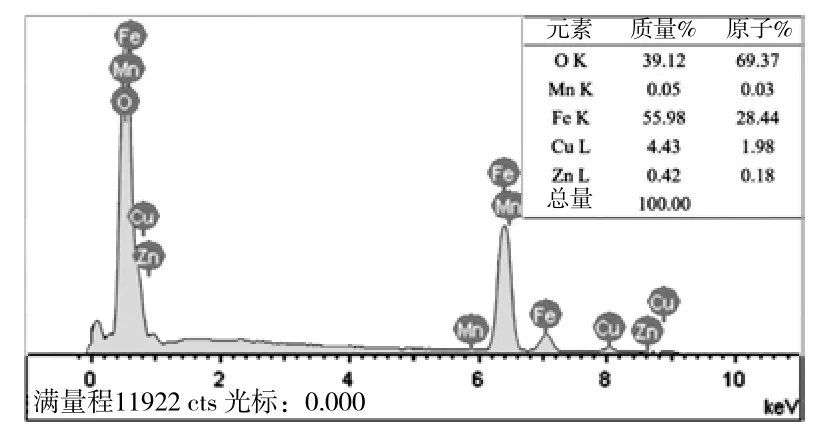

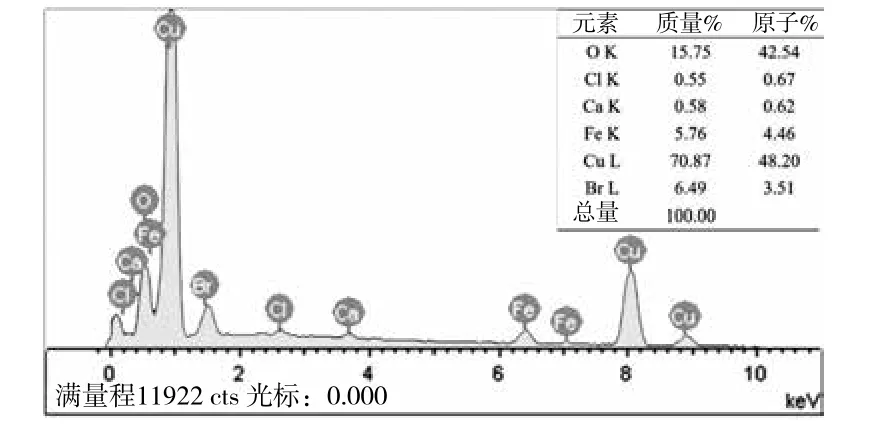

内壁垢层裂纹A 处的能谱图如图5 所示,除了Cu 元素以外还检测到了大量的O、Fe 及少量Al、Ca、Zn 元素。垢层深色B 区域的成分(能谱图可见图6)与裂纹处相似,均含有大量O,Fe 元素,由于铁的氧化物是导体,故该区域颜色较暗。而白色C区域中Cu 元素含量较高且含有相对较少的O 元素(能谱图可见图7),可以推测其生成了不导电的铜氧化物,且Fe 元素相对较少,故该区域呈白亮色。此外,该区域还存在少量的Cl,Br 元素,因此可以推断该区域腐蚀是由Cl,Br 元素引起的。

2.4 试样对照分析

以相同方式对空调冷却铜管另一处腐蚀部位取样并进行检测分析,结果显示:另一处内壁腐蚀区域表面除主要元素Cu,Fe,O 外还检测到了S 元素。而初次检测试样腐蚀区域检测到了一定量的Cl,Br元素,相应的Cl-,Br-和SO42-均为极易引发点蚀的离子[3-4]。同时,两个试样中都发现了大量的Fe,O 元 素,这两种元素来源于外管路钢管的腐蚀产物,循环水中含有的Fe3+氧化性较强,很容易将Cu元素氧化为Cu2+。此外,一些含量较少的Al,Ca,Zn,Mn等元素则推断为水溶液中的杂质。

图5 铜管内壁表面腐蚀区A的EDS能谱图

图6 铜管内壁表面腐蚀区B的EDS能谱图

图7 铜管内表面腐蚀区C的EDS能谱图

3 腐蚀穿孔机理

由于铜管内壁垢层的沉积物分布不均匀,不同部位存在供氧差异和介质浓度差异,当铜管与溶解了O2的水溶液接触时,易发生吸氧腐蚀,同时电解质溶液中含有Fe3+,使得电解质溶液呈酸性并加了腐蚀速率。

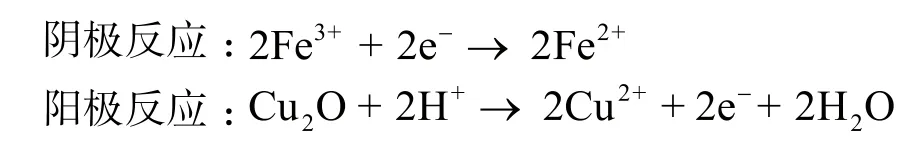

首先Fe3+与铜管内壁的致密氧化膜Cu2O 反应生成Cu2+,并溶于电解质溶液,其反应式如下。

一旦铜管表面氧化膜被破坏,铜基体在酸性电解质环境下发生吸氧腐蚀以及与Fe3+的氧化还原反应:

这时铜基体上的蚀核得以形成,而Cl-和Br-离子则促进腐蚀并使蚀核发展为蚀孔。在蚀孔内部,孔蚀电池所产生的腐蚀电流促使Cl-和Br-向孔内富集,Cu2+与Fe2+发生自催化酸化[5],形成浓缩酸性腐蚀溶液,加快了孔内腐蚀速率;同时在循环水的作用下,其产生的堆积物被冲刷,导致溶液中的O 及Fe3+可以进入孔内,继续与铜基体发生反应直至穿孔。与此同时,孔洞周围也不断重复吸氧腐蚀,Fe3+的氧化反应和堆积物冲刷的过程,导致穿孔孔径扩大。

4 结论

铜管腐蚀孔洞在内壁的尺寸大于外壁,因此可以确定腐蚀是由内向外发展的。通过金相观察发现铜管组织均匀无缺陷,腐蚀不是由材料缺陷引起的。EDS结果表明铜管内表面存在较多的Fe3+,Fe3+与铜表面氧化膜反应,促进铜基体的吸氧腐蚀;同时,一定量的具有点蚀性的Cl-、Br-及SO42-加快了腐蚀穿孔的速率。在循环水的作用下,腐蚀坑内堆积物被冲刷,进一步导致了穿孔孔径扩大。