海洋柔性复合软管的结构设计和试验分析

廖立斌* 于银海

(海洋石油工程股份有限公司)

在海洋油气田开发过程中,海洋复合柔性软管的应用越来越广泛。柔性软管具有可连续安装铺设,可适应海底复杂地形,耐腐蚀,可重复利用等优点[1]。目前,国内有多家企业开展了海洋柔性软管的技术研发和引进,并在多个工程项目中进行了实践应用[2-3],国产化软管生产和安装技术已经趋于成熟,大幅降低了软管的制造和安装成本,促进了柔性软管在我国海洋油气开发中的应用。本文以某油气田输气柔性软管为例,介绍了柔性软管的结构设计和各种性能试验,验证了海洋性软管的强度,以期为后续海洋软管项目提供参考。

1 概况

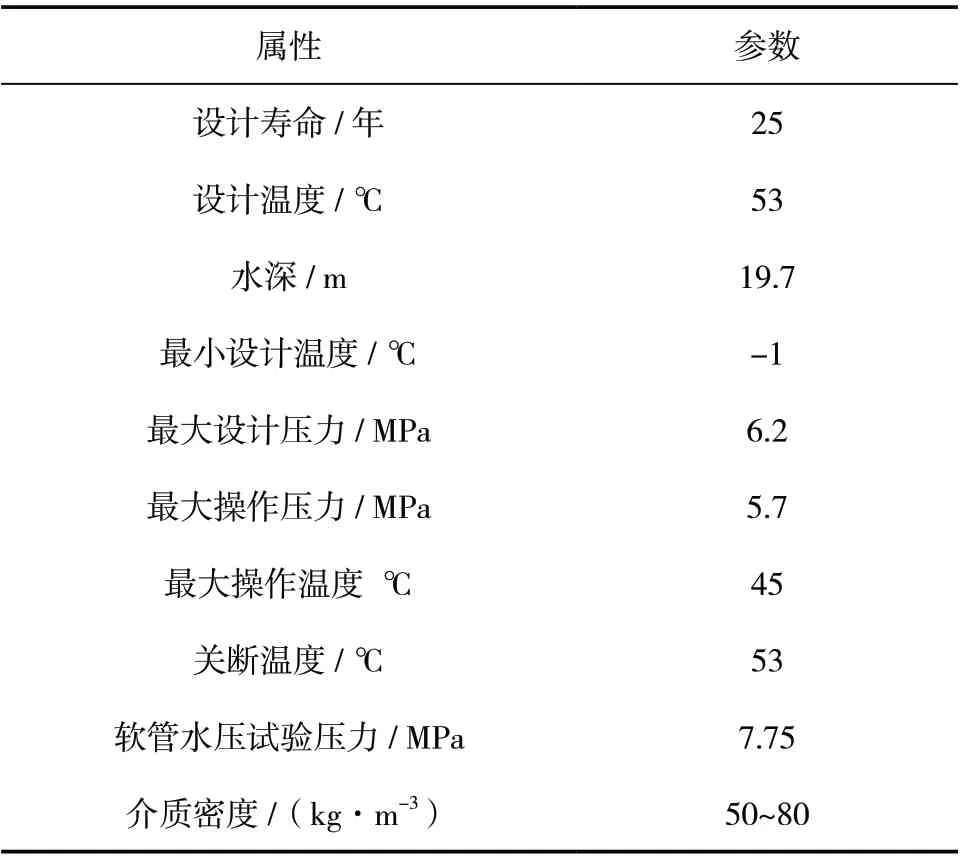

为了缓解渤海某油田天然气排放压力,提升天然气回收利用率,新增了一条输气管线,把分离的天然气输送到陆地。为降低采购和安装费用,该管道拟采用海洋复合柔性软管,设计基础参数如表1 所示。

2 软管结构设计及分析

2.1 结构设计

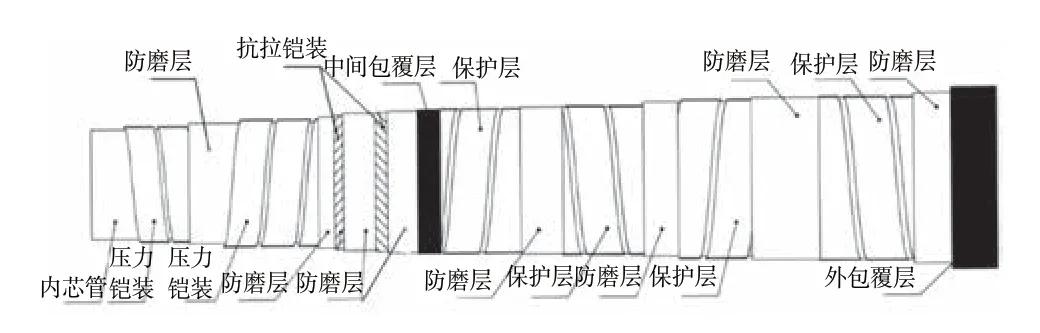

鉴于该管道的适用水深较小,输送介质压力不高,因此软管设计为无钢骨架层,分别由内芯管、2个压力铠装层、2 个抗拉铠装层、8 个防磨层、中间包覆层、4 个保护层和外包覆层组成,其结构形式图1 所示。

表1 管道设计基础参数

图1 软管结构示意图

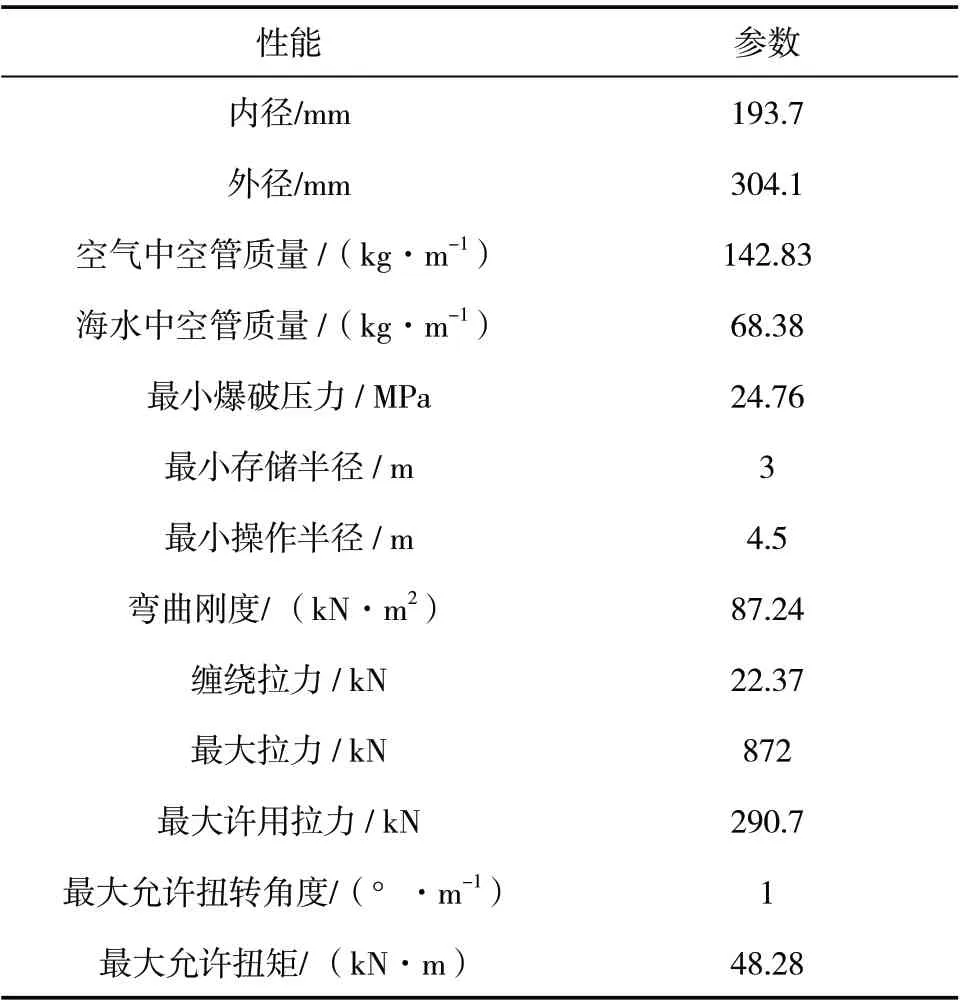

压力铠装、拉力铠装和保护层均由碳钢钢带构成,压力铠装和保护层的截面尺寸为1.3 mm×62 mm,其抗拉强度为400 MPa;拉力铠装层的截面尺寸为3 mm×8 mm,其抗拉强度为480 MPa。根据作业海区实际水深和潮汐变化情况,该软管的最大设计水深为23.29 m,管道的设计性能参数如表2 所示。

2.2 强度分析

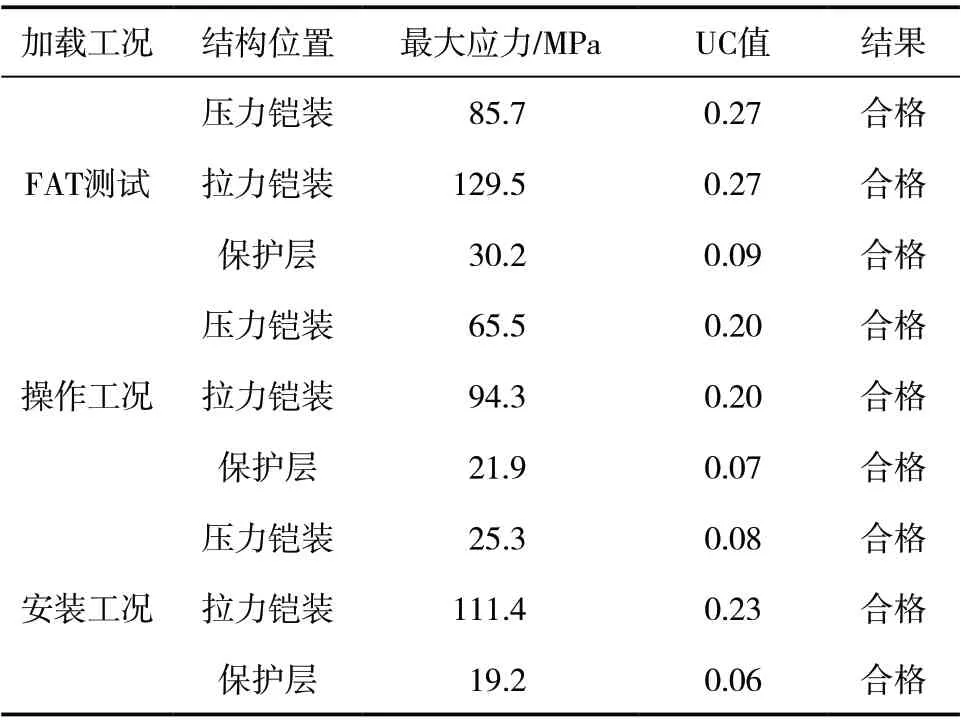

API Specification 17J "Specification for Unbonded Flexible Pipe"标准中规定了不同工况下的利用因子,工厂验收测试(FAT)情况下应力利用因子为0.91,操作和安装工况下的应力利用因子为0.67,任何情况下的允许应变为7.7%。考虑焊接衰减,铠装层和保护层许用应力取抗拉强度的0.8。

软管强度分析结果如表3 所示。

表2 管道设计参数

表3 软管各层强度分析结果

由于3 %的尺寸公差导致的最大应变小于5.31%, 所有负载情况满足API 17J 规范要求。计算得到的软管压溃压力为0.274 MPa,对应水深为27.4 m,根据API 17J 规范要求,需要考虑0.85 的安全系数,因此其压溃压力为0.232 9 MPa,对应水深为23.29 m,大于最大水深(23.23 m),满足设计要求。

3 原型试验

根据API Recommended Practice 17B 规范要求,软管设计完成后,需要对软管的各项参数进行原型试验,主要包括爆破试验、外压压溃试验、径向挤压试验、轴向压缩试验、拉伸试验、扭转试验、弯曲刚度试验及拉弯组合试验等,确保软管的性能满足设计基础要求,并为安装、设计、分析以及施工资源选型提供参考。

3.1 爆破试验

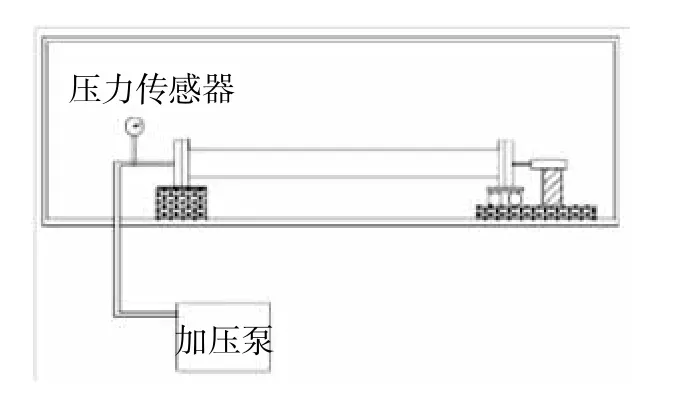

爆破试验的目的是测量管道的爆破压力。该软管设计压力为6.2 MPa,静液压测试压力为设计压力的1.5 倍(9.3 MPa)。爆破压力应不小于24.76 MPa。试验件(不含接头)长度选取2 m,试压介质为水。爆破试验前50%检验压力的升压速率最大不超过1%/s,剩余50%检验压力的升压速率最大不超过50%/min,连续升压至其爆破;同时接头失效或增强铠装层从接头拉脱等情况不应发生,爆破试验原理如图2 所示。

图2 爆破试验原理图

试验结果表明:软管最大压力可达40.161 MPa,保压时间为20 min,试验期间无压力突降现象,管道未损坏,符合验收标准,时间-压力曲线如图3 所示。

图3 爆破试验时间-压力曲线图

3.2 外压压溃试验

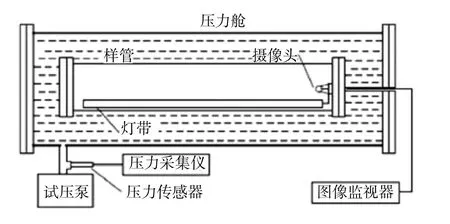

压溃试验的目的在于测量压溃临界力和压溃形状,保证软管应用安全。该DN 200 mm 软管只包含内衬层,因此不考虑抗压层和抗拉层的影响,不含接头的情况下软管长度要求1 m 以上。在室温下开展试验,将试样软管两端密封放入压力舱,盖上端盖,连接注水加压管线,并连接压力测量传感器,缓慢加压,加压速率不超过10 MPa/min。同时观察压力曲线的变化,以压力曲线突降作为压溃现象发生的判断依据,压溃后立即停止加压,记录图像和数据,将管道取出,拍照记录,并在四周安装刚性支杆限制管道轴向位移。压溃试验原理如图4 所示。

图4 外压压溃试验原理图

压溃检验分2 组进行,2 组软管检验过程中的时间-压力曲线如图5 所示。2 组检验的压溃值分别为2.33 MPa 和2.375 MPa,均远大于规范要求的0.358 MPa,符合验收标准。

图5 试样时间-压力曲线

3.3 径向挤压试验

径向挤压试验是模拟实际工况下张紧器履带的挤压测试,从而评估管道的抗挤压能力,以API Recommended Practice 17B 规范规定的椭圆度要求为参考,检查该管道所能承受的横向抗压力。试验件长度应不小于2 倍螺旋铠装层最长螺旋节距,本次试验样管长度为0.5 m,测试在室温下进行。试验原理如图6 所示。

图6 径向挤压试验原理图

试验过程如下:将管道安装在万能检验机上,用木制垫块和压头夹住管道的中间部位,测量管道初始内径,计算其初始椭圆度;对管道进行横向挤压加载,从 0 逐渐加载到设计抗压载荷,加载速率不超过最大载荷的1%/s;加载至最大设计抗压载荷后,保持至少1 h,测量管道内径变化,计算其椭圆度;将试样卸载至自由状态,1 h后,测量管道卸载后的内径,计算其卸载后的椭圆度。

试验结果表明:样管初始椭圆度为1.76%,抗压载荷加载到2.5 t 保持一段时间后卸载,管道椭圆度为2.86%,小于标准要求3%,符合验收标准。

3.4 轴向压缩试验

为了测定管道的轴向抗压强度,需要对软管进行轴向压缩试验,试验软管长度不小于2 倍的螺旋铠装层最长螺旋节距,选取样管长度为0.5 m。将管道安装在万能检验机上,对管道进行纵向挤压加载。试验装置如图7 所示。

图7 轴向压缩试验装置图

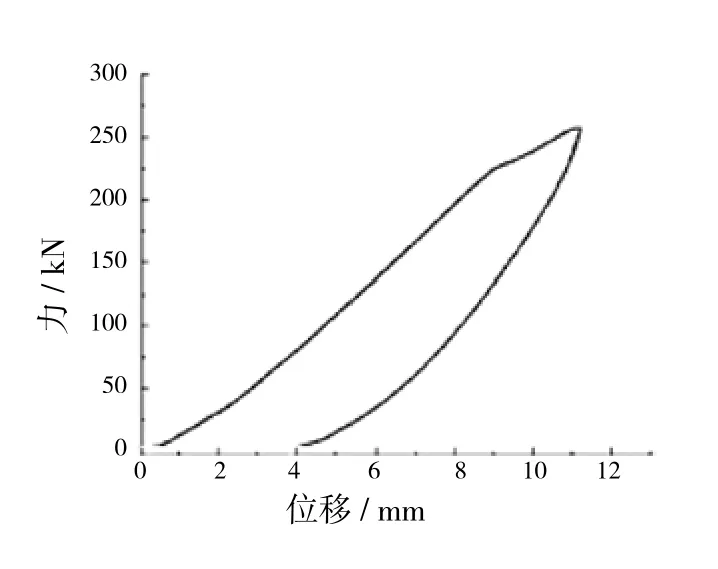

试样的位移-力曲线如图8 所示,轴向管道压力达到30.66 kN,卸载压力后放置1 h,测量样管的轴向长度,样管已恢复原长、无损坏,符合验收标准。

3.5 拉伸刚度试验

拉伸刚度试验用于检验接头结构的连接可靠性和测定管道的拉伸刚度,试验件总长度为5 m,其中管体长度为2 m,接头采用法兰连接。将管道安装在拉伸检验机上,以1 mm/min 的速率对管道进行拉伸试验,其试验原理如图 9 所示。

图8 轴向压缩位移-力曲线图

图9 拉伸刚度试验原理图

检验过程中的位移-力曲线如图10 所示,最大拉力为300 kN,管道无破坏,拉伸刚度为1.12×108N。

图10 拉伸位移-力曲线图

3.6 扭转刚度试验

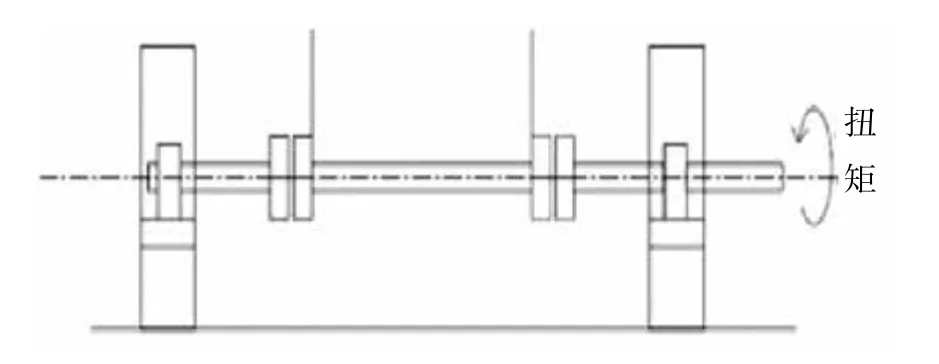

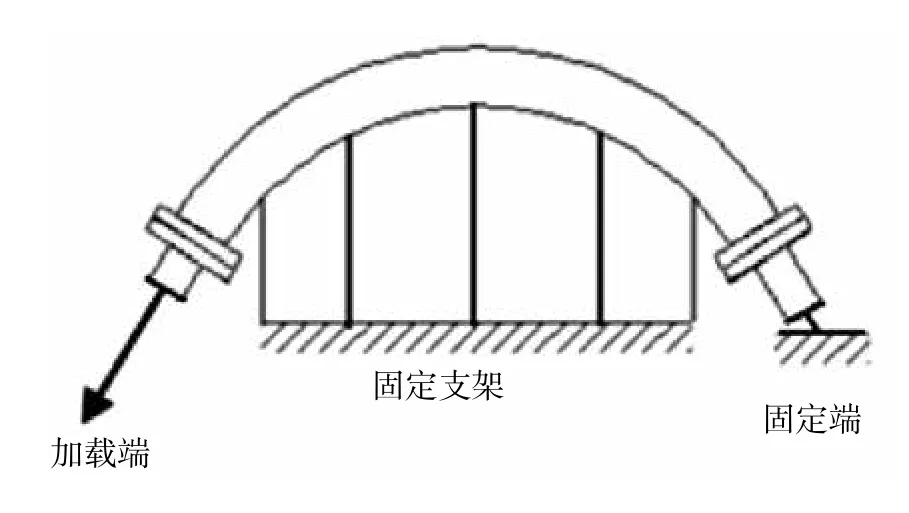

扭转刚度试验的目的是为了确定管道主体承受扭转的性能指标,检验两端连接件密封与承受扭转的性能指标。试验件总长度为5 m,其中管体长度为2 m,接头采用法兰连接,长度应大于两倍截距。将管道固定在扭转试验机上,一端固定,在另一端缓慢施加扭矩,直至扭转一定角度,测得扭矩大小以及旋转角度;将加载端按照同样的速度反向扭转,直至扭矩为零,等待10~30 min,按照卸载的方向继续加载,测得扭矩大小以及旋转角度;根据扭转角和扭矩计算管道的扭转刚度。试验原理如图11 所示。

图11 扭转刚度试验原理图

试验结果表明:测试过程中最大拉力为30.473 kN,力臂为0.65 m,样管长度为5 m,扭转角度为2.15°,管道无破坏,扭转刚度为2 639.2 kN·m2。

3.7 弯曲刚度试验

弯曲刚度试验用于衡量管道的弯曲性能。试验件总长度为5 m,其中管体长度为2 m,接头采用法兰连接。管道两端采用绞支,通过对连接在管体中间的梁上施加作用力,并测量中点和距离中点200 mm 处管体的位移H。试验原理如图12 所示。

图12 弯曲刚度试验原理图

测试中弯矩M 最大值为4.588 5 kN·m,弯曲刚度为65.63 kN·m2,管道无破坏。

3.8 拉弯组合试验

拉弯组合试验模拟管道的铺设过程,确保管道满足铺设设计要求,且在额定拉伸和弯曲载荷下仍可以正常工作。试验件总长度为5 m,其中管体长度为2 m,接头采用法兰连接。将柔性管一端固定在地锚螺栓上,另一端与一台20 t 手动葫芦相连接,将柔性管道绕在一个弯曲支架上,支架的曲率半径为4 m,缓慢拉动手动葫芦,使柔性管弯曲,在柔性管道弯曲时要保证管道与弯曲支架接触,拉伸载荷达到300 kN;保持0.5 h 后缓慢卸载,测量卸载后管道的椭圆度。试验原理如图13 所示。

图13 拉弯组合试验原理图

将柔性管一端固定,另一端与一台20 t 手动葫芦相连接;将柔性管道绕在一个弯曲支架上,支架的曲率半径为4 m;缓慢拉动手动葫芦,使柔性管弯曲,拉动过程中要保证管道与弯曲支架接触,在拉伸载荷达到300 kN,弯曲半径为4 m 的情况下,管道未发生破坏。

4 结论

海洋复合柔性软管在海上油气田的开发中应用越来越广泛,国产化软管的设计和生产能力已大幅提高,自主技术实施能力已趋于成熟。根据油田输送工艺和应用海域环境条件,在强大的分析计算能力支持下,确保设计的软管满足相关规范的要求。但软管正式生产前,仍有必要提前制作部分试验管道,进行各种工况下的不同性能试验,一方面进一步验证软管的可靠性,另一方面能更加有效地指导安装设计和施工。在推动柔性软管应用的同时,应加强在役软管的运营状态监测和检测技术的研发能力,并提升维保能力,为柔性软管的安全运营提供坚实的保障。