管板与壳程筒体焊接接头射线检测

何兆军*

(江苏省特种设备安全监督检验研究院昆山分院)

1 制造固定管板式换热器时易出现的问题与检测方法

1.1 制造固定管板式换热器时存在的问题

换热器的焊接质量会影响设备的使用安全。为了保证设备的安全性能符合法规要求,需要对设备的焊接以及焊接检验进行严格的质量控制。固定管板式换热器的管板与壳程筒体焊接处一直是无损检测时的重点与难点。因该处结构复杂,实施X 射线检测比较困难,很多企业对该焊缝仅要求进行表面检测。相关标准中并未对此作出规定,但在实际使用过程中,该焊缝常会出现泄漏。

1.2 检测方法的对比与选用

保证管板与壳程筒体的焊接质量,保证设备安全使用,是当前亟急待解决的问题。首先,设计时应降低焊接接头系数,增加设备厚度,提高产品的安全性,按照GB 151—2014《热交换器》标准的规定,该环向焊接接头的焊接系数可取0.6;其次,制造时应采用氩弧焊打底的焊接工艺,并且每焊一层做一次表面检测;再次,进行γ 射线检测。不选用超声检测的主要原因是超声检测的准确性受到设备结构、材质、厚度、人员水平等因素的限制,对该管板与壳程筒体的焊接结构漏检率较高,选用γ 射线检测更利于缺陷检出。

2 γ射线检测方法

2.1 检测时机的选择

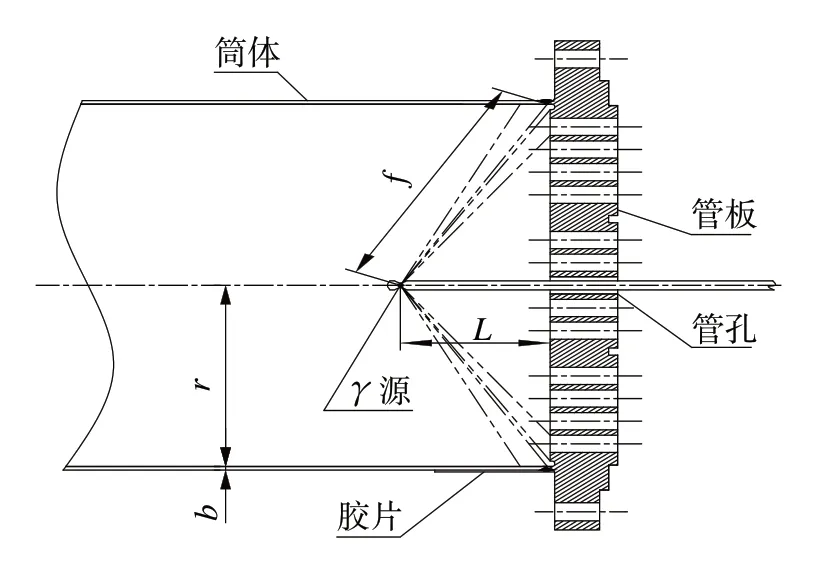

管板与壳程筒体的焊接结构很复杂,具体结构形式可见图1。

图1 管板与壳程筒体的焊接结构

从图1 可以看出,换热管焊接之后,管板与壳程筒体的连接焊缝无法进行射线检测,因此检测应在换热管焊接前进行。换热管焊接前,筒体两端焊缝哪边先与管板焊接,如何检验仍然需要确定。合理且有助于射线检测的做法是在不带拉杆的管板与筒体焊后进行射线检测,检测完成后将带有拉杆的管板穿管,同时与已完成射线检测的筒体/管板进行组对、点焊并焊接。将换热管移动至已完成射线检测的管板一端,移动距离不小于γ 源的偏移距离,再进行封闭端焊缝的射线检测。

2.2 透照方式

不同的结构检测时应选用不同的透照方式。对接焊缝的透照方式可分为纵缝透照与环缝透照。根据被透照壳体的直径以及结构不同,纵缝透照可分为单壁透照和双壁透照。根据被透照壳体的直径以及结构不同,环缝透照也可分为单壁透照和双壁透照。环焊缝双壁透照时,根据源侧与焊缝侧的焊缝重影与否可分为双壁单影与双壁双影。选择透照方式时应综合考虑各方面因素,选择灵敏度较高的透照方式。当透照壳程与管板连接焊缝时,内部无法贴片,故不适合源在外的单壁透照;其内部有一定数量的拉杆且结构复杂,不适合源在外的双壁透照,该结构较适于采用γ 源中心透照。

2.3 源的选择与像质计选用

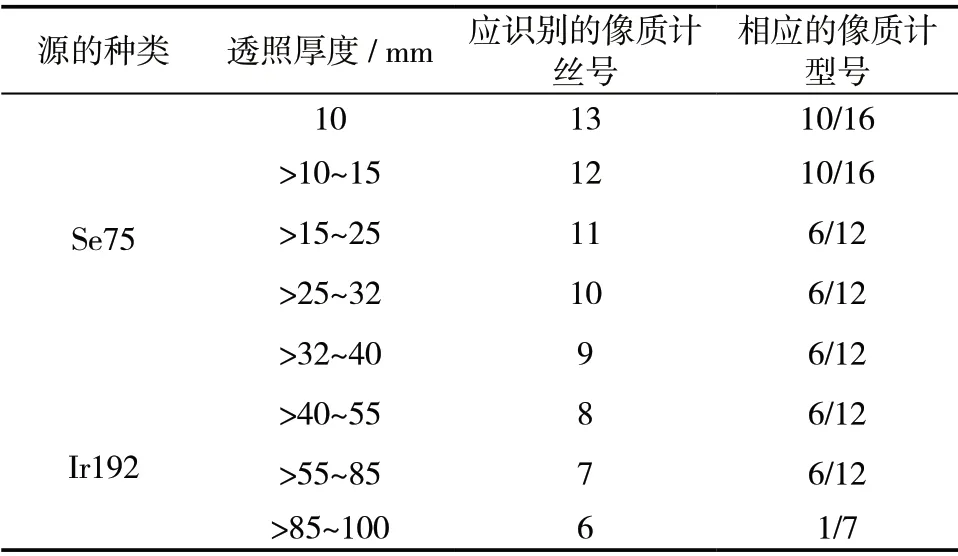

源的种类应根据壳体厚度来选择。像质计材质应根据被检设备材质确定,像质计型号则应根据壳体厚度来确定。本论文的像质计选型是按照NB/T 47013—2015《承压设备无损检测》 标准中的照相等级为AB 级进行选型的,具体型号可见表1。

表1 像质计型号选用表

根据表1 可知,当壳体厚度小于10 mm 时,只能采用氩弧焊打底,且焊一层做一层表面检测来保证焊接质量。一般来说,较薄的板成型好,焊接层数少,容易焊接,也不容易出现缺陷,按照要求进行焊接能够保证焊接质量。但板厚大于等于10 mm 的设备上该处的焊接接头应进行γ 射线检测。

2.4 胶片选择

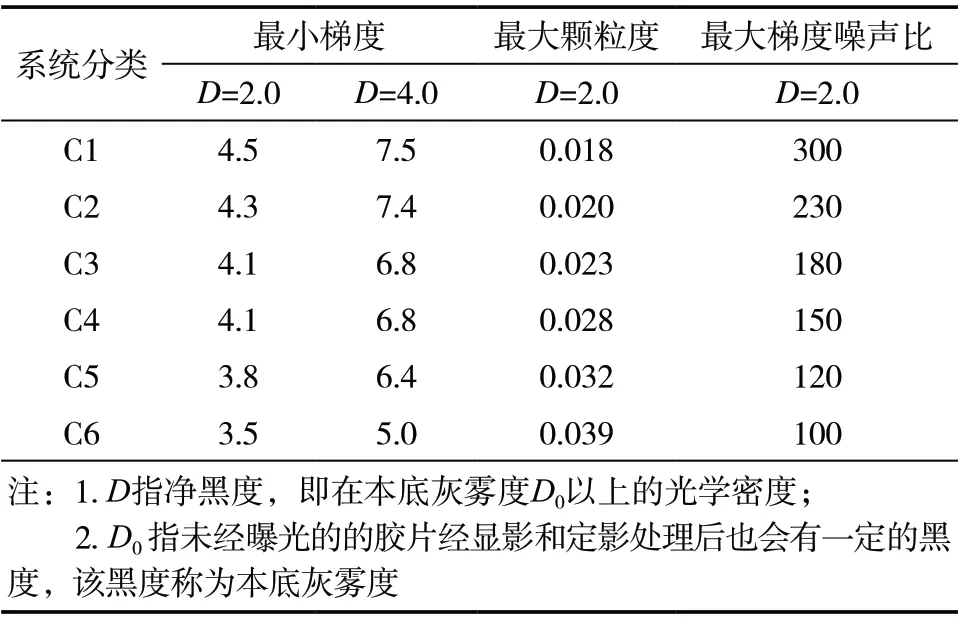

按照胶片系统分类,胶片可分为C1 ~C6,C1为最高类,C6 为最低类。C1 ~C6 类胶片的对比情况可见表2。

压力容器使用的胶片不能低于C5 类。但鉴于该结构较复杂,固定管板较厚,拍片时会使胶片产生一定程度的散射。因此,拍片时不仅要考虑背散射的作用,还应该选用颗粒度小、清晰度好、对比度高的胶片,这样更有利于缺陷检出。综合考虑成本等问题,一般拍片时选用C4 类胶片,如AGFA-D4 、AGFA-D5、IX50、IX80等。

表2 C1~C6类胶片对比表

2.5 焦距选择

焦距对射线检测灵敏度的影响主要表现在几何不清晰度上,焦距越大几何不清晰度越小。为了提高底片的清晰度,保证底片的质量,必须规定一个允许的最大不清晰度。当选用AB 级透照时,最大允许的不清晰度Ug=0.1×b1/3,此时,对应的最小透照距离f=10×d×b2/3。管板与壳程筒体焊接接头射线检测采用中心透照,其焦距F=r+b。为了满足清晰度要求,必须保证r+b ≥f+b。由于结构原因,射线垂直焊缝透照无法实现,射线源需要偏离焊缝一定的距离,故需考虑侧向偏移距离的值,γ 源摆放位置如图 2 所示。为了保证横向裂纹检出率,减小透照厚度差,实现底片黑度均匀,提高底片的质量,侧向偏移距离的计算可根据K 值计算。当选用AB 级透照时,根据标准可知K ≤1.03;通过计算可知,偏移距离L ≤0.5f。其中:Ug为不清晰度;b 为透照厚度;d 为焦点尺寸;f 为透照距离;r 为筒体内半径;F 为焦距;K 为透照厚度比。

图2 γ源摆放位置图

2.6 标记摆放

标记可分为定位标记与识别标记,一般由铅或其他重金属组成。识别标记一般应包括产品编号、焊缝编号、部位编号、透照日期等内容。返修后的透照应放置返修标记,扩大检测比例的透照应摆放扩大检测标记。定位标记由中心标记和搭接标记组成。标记应放在壳程筒体外侧距焊缝边缘5 mm 以外的部位。

2.7 曝光量的选择

NB/T 47013—2015 标准规定,当使用γ 源拍片时,总曝光时间不应少于输送源往返时间的10 倍。γ 源的能量固定不可调节,但是γ 源不断衰减,能量不断减少。γ 射线的曝光时间与γ 源的活度有关系,因此在实际检测中应该绘制其曝光曲线。根据源的活度选择相应的曝光时间。

2.8 缺陷评定

底片评定范围内不应存在干扰缺陷影像识别的水迹、划痕、斑纹等伪缺陷影像,底片黑度应为2.3~4.5,像质计显示的最细丝径应符合标准的要求。

3 结论

固定管板式换热器的管板与壳程筒体间的连接处结构特殊,施焊困难且易出现焊接缺陷。若不进行检测,在交变应力的作用下缺陷会不断扩大,最终导致泄漏。使用γ 射线检测方法进行检测,可以有效发现焊接接头内部的缺陷,对缺陷进行返修,保证了焊接质量,提高了设备的使用安全性。对于小于10 mm 的焊接接头,γ 射线检测方法不宜使用,这是因为标准对γ 源透照厚度具有限制。