轿车改型开发中耐撞性及轻量化的研究

王刚刚,张海波,张西富,龚利全,张宝杰

(河南速达电动汽车科技有限公司 技术中心 产品工程部,河南,三门峡 472000)

随着汽车工业的快速发展,人们对汽车的节能减排、舒适性及安全性要求不断提高,各大主机厂着力研发适应各种不同目的和用途的车型以及车辆的更新换代,被动安全性又是整车开发性能的核心。整车被动安全性主要用于保护乘员及减少碰撞对乘员带来的损害[1]。由此可见,轻量化又是有效解决节能、安全、环保的手段之一。因此,一个既能满足轻量化要求,又具有良好耐撞性的整车结构是各大汽车主机厂研发产品时所追求的目标[2]。近年来,胡远志等[3]通过有限元法及实车碰撞试验对某车型的正面耐撞性及轻量化进行研究,在保证车身满足各性能要求的同时,实现车身轻量化。洪求才等[4]通过对前纵梁、副车架和前防撞梁结构进行优化设计,研发了一款五星级碰撞车身,并通过有限元法对其进行分析研究,在车身达到轻量化要求的同时,改善了整车安全性。

本研究以速达公司某款车型为基础,进行改型开发,通过优化前防撞梁、前纵梁及防火墙等主要吸能部件的结构和材料,研发了一款既满足耐撞性、又达到轻量化要求的A 级轿车。通过有限元法及实车碰撞试验对耐撞性及轻量化方案进行分析和验证,分析结果可为后续车型开发提供技术参考。

1 基础车型仿真分析

以速达公司某款车型为基础,进行50 km/h 的正面100%刚性墙碰撞试验,同时建立整车正面碰撞仿真模型,得到如图1 ~3 所示的碰撞结果。从前防撞横梁、吸能盒及车身B 柱左侧碰撞加速度结果可以看出,前防撞梁、吸能盒变形模式仿真与试验结果一致,碰撞加速度曲线的波形变化趋势及峰值与试验结果基本一致,车身关键结构件变形模式经过对标也与试验一致,说明建立的碰撞模型能够准确地反映试验状态,可作为整车仿真分析及优化的基础模型。

图1 试验与仿真基础模型碰撞结果

图2 试验与仿真前防撞梁及吸能盒结果对比

图3 车身B 柱下部左侧加速度试验与仿真结果对比

2 性能优化方案

从碰撞仿真及试验结果中可以看出,吸能盒的压溃变形不理想,偏离轴向压溃,没有达到良好的吸能效果,如图2 所示,这是由于吸能盒截面长方形结构设计造成吸能效果不理想。考虑到车型开发及轻量化要求,将基础车型拼焊的钢制前防撞梁替换为T6 热处理工艺的6061 铝合金前防撞梁,吸能盒优化为加长六边形结构并设计引导孔,防撞横梁优化为挤压工艺成型,如图4 所示。通过碰撞试验及仿真分析,铝合金前防撞梁的强度、刚度、压溃变形及吸能效果均优于钢制防撞梁[5]。

图4 前防撞梁优化

在碰撞仿真结果与试验对标中发现,纵梁前部和根部无压溃变形,前纵梁中部折弯变形效果较差,如图9 所示,前纵梁吸收碰撞能量较少,更多能量传递到乘员舱,导致防火墙对乘员舱的侵入量较大。基于车型开发要求,优化前纵梁结构,在满足耐撞性的前提下,轻量化达到最优。优化方案如图5、图6 所示,前纵梁截面结构优化,截面结构由原来的宽到窄到宽设计优化为截面宽度基本不变;前纵梁内外板结构优化,且材料均由B250P1/2.0 mm 改为(B340/590DP)/1.5 mm。

图5 前纵梁截面及内板结构优化

图6 前纵梁外板结构优化

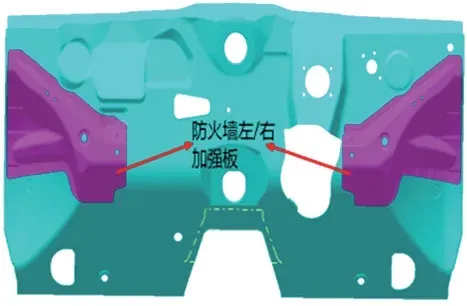

吸能盒和前纵梁没有达到良好的吸能效果,防火墙的侵入量达到158.5 mm,不利于乘员生存。为了提高车辆的安全性,对防火墙进行优化,优化方案如图7 和图8 所示。防火墙材料由DC05 改为DC04,厚度不变;防火墙左/右加强板材料由B170P1 改为B340LA;防火墙两侧新增防火墙左/右加强梁,材料为(B340/590DP)/1.2 mm。

图7 防火墙及防火墙加强板优化

图8 防火墙加强梁结构

3 优化结果分析

在车辆改型开发中,根据前舱布置的变化,对车身前防撞梁、前纵梁及防火墙等部件进行优化,在整车耐撞性指标达到改型开发要求的前提下,达到轻量化目的,优化前后的质量变化见表1。对优化方案进行实车碰撞试验及模拟仿真,结果如图9 ~13 所示。前纵梁的变形模式明显改善,前部和中部发生折弯变形,变形效果优于优化前,说明前纵梁的截面形状影响纵梁的变形模式,前纵梁前后截面形状设计一致时,变形效果理想。吸能盒压溃变形充分,未偏离轴向压溃,变形效果及轴向稳定性优于优化前。这与图10 中的试验结果相吻合,说明优化后的前纵梁和吸能盒吸能效果较优,使更少的能量传递到乘员舱,这也与图12 的模拟结果相吻合,说明优化后前纵梁吸收能量是优化前的2.37倍,吸能盒吸收能量是优化前的1.23 倍,同时,优化后防火墙的最大侵入位移由原来的158.5 mm降低为143.9 mm,车身B 柱下部加速度由原来的431.592 m/s2降低为416.304 m/s2,见表2。优化后碰撞加速度曲线的波形变化趋势及峰值与试验结果基本一致,验证了优化方案的可行性。

图9 前纵梁变形模式优化对比

图10 优化后前防撞梁的变形模式

表1 优化部件质量变化

表2 优化前后结果对比

图11 防火墙侵入位移优化对比

图12 前纵梁和吸能盒吸能优化对比

图13 优化后B 柱下部左侧加速度试验与仿真结果对比

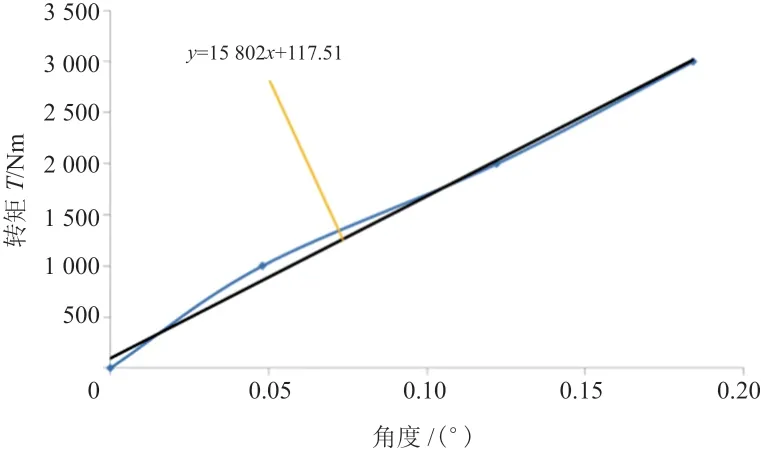

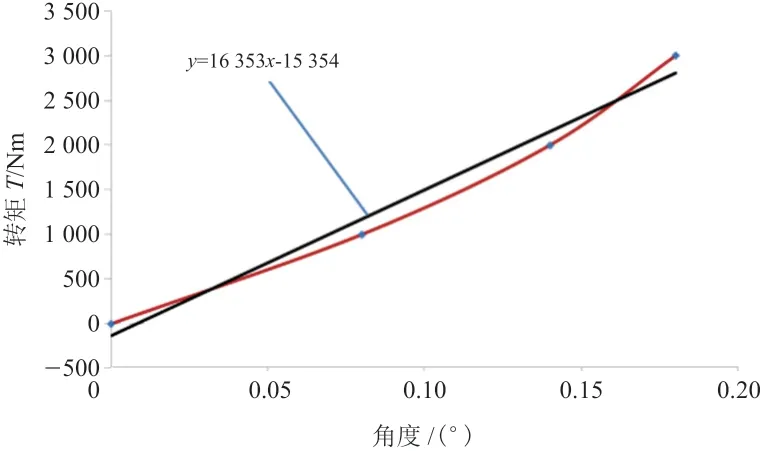

对改型开发前后白车身的弯曲刚度和扭转刚度进行仿真模拟,通过对试验数据的计算,得到结果如图14、图15 及表3 所示。通过对比可知,改型开发后白车身的一阶模态、弯曲刚度和扭转刚度得到提高,说明此优化方案可以改善整车的NVH 性能。

图14 优化前白车身扭转刚度曲线

图15 优化后白车身扭转刚度曲线

表3 优化前后白车身性能对比

4 结论

基于车型开发要求,对前防撞梁、前纵梁及防火墙等车身主要吸能部件结构和材料进行优化,采用有限元法和实车正面碰撞试验对优化前后车型的耐撞性及轻量化方案进行分析和验证,结果表明:

(1)实车碰撞试验与仿真模拟结果相吻合,验证了改型开发中车型的耐撞性及轻量化方案是可行的。

(2)优化后,吸能盒、前纵梁的变形模式明显改善,吸能效果提升;防火墙的最大侵入量减少14.6 mm;整车加速度降低;白车身一阶模态、扭转刚度和弯曲刚度提升,有效地改善了整车行驶被动安全性能和NVH 性能,实现了车身轻量化。

(3)本研究的优化结果已在速达某款车型得到应用,可为其它车辆改型或开发提供技术参考。