某款全铝车身前端碰撞吸能结构分析及优化设计

贺鑫,董华东,朱浩

(奇瑞新能源汽车股份有限公司,安徽芜湖 241000)

0 引言

根据最新数据统计,截止2019年底,我国机动车保有量达3.48亿辆,同比增长6.4%。汽车在给人类生活带来诸多便利的同时,也产生了很多安全问题。道路交通事故造成的人员伤亡占各类事故伤亡人数的首位,汽车碰撞安全技术越发引起世界各国关注[1]。汽车前端碰撞吸能结构作为碰撞安全技术中最重要的吸能结构,提高其吸能效率对于提高汽车的碰撞安全性具有重要意义[2]。根据不同车型,前端碰撞吸能结构略有不同,但主要包括前防撞横梁、吸能盒、前后纵梁等基本结构[3]。其中前纵梁在碰撞时有轴向压缩和弯折变形两种吸能方式。弯折变形吸收的碰撞能量远小于轴向压缩[4]。现有的全铝车身前端吸能结构中的承载纵梁因结构设计不合理、铝合金难以焊接等问题,容易导致弯折变形,不仅会造成承载纵梁失稳,而且极大降低吸能效率,从而造成过多碰撞能量流入乘员舱,危害乘员生命安全。

本文作者通过对某款全铝车身的前端吸能结构进行碰撞试验时,发现吸能盒压缩不充分、前纵梁后端折弯、纵梁整体上翘、纵梁根部焊缝撕裂等情况。这些情况会极大降低吸能效率,从而造成过多碰撞能量流入乘员舱,危害乘员生命安全。在对碰撞视频和焊缝分析后,发现存在设计缺陷,在和相关专业工程师讨论后,对原有车身数据进行结构优化、仿真分析,并进行碰撞试验对标。发现新型前端碰撞吸能结构可以最大限度防止纵梁失稳、保证焊接均匀,以实现导向性轴向压缩的渐进式压溃型吸能方式,从而极大提高吸能效率、增加前端吸能结构吸收碰撞能量值、保证乘员安全性,为全铝车身的前端碰撞吸能结构设计提供重要依据。

1 纵梁失稳问题分析

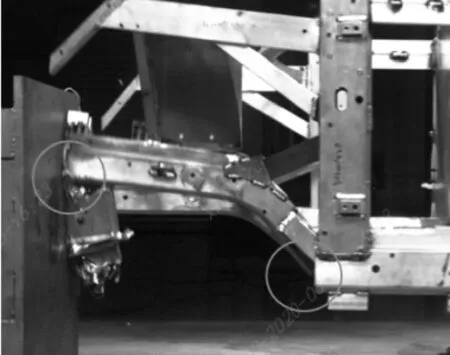

在对某款全铝车身的前端吸能结构进行40 km/h的40%偏置刚性壁障碰撞试验时,发现存在吸能盒压缩不充分、前纵梁后端折弯、纵梁整体上翘、纵梁根部焊缝撕裂等问题,如图1所示。

1.1 纵梁失稳原因分析

通过查看图2、图3摄像机录制的碰撞过程视频可知,造成纵梁失稳主要有以下几个原因:

(1)前纵梁失稳:前纵梁后端失稳,局部压溃导致纵梁弯曲。如图2所示。

图2 前纵梁后端折弯示意

(2)焊缝撕裂:前纵梁折断后,能量未充分吸收,导致后纵梁承受较大能力,致使后纵梁上翘严重,焊缝撕裂。如图3所示。

图3 后纵梁上翘、根部焊缝撕裂示意

1.2 试验对标结果

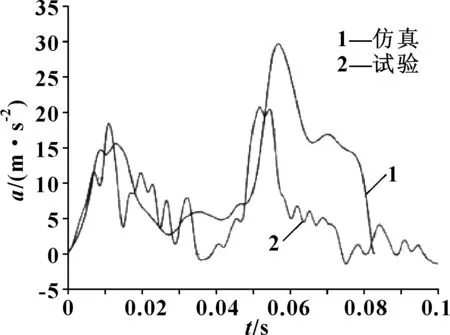

仿真、试验加速度曲线对比如图4所示。

图4 仿真、试验加速度曲线对比

根据仿真、试验碰撞波形中的车体加速度曲线可知,试验与仿真加速度基本一致,由于试验在60 ms后纵梁根部完全失效,60 ms后加速度与仿真差异较大。

2 碰撞安全吸能理论

2.1 碰撞吸能公式

汽车在发生正面碰撞时,主要依靠车身前端“压溃区”,即前端碰撞吸能结构的塑形变形来吸收碰撞时的动能[5]。前端吸能结构在实际碰撞中所吸收的总能量计算公式[6]为

(1)

式中:F(s)为撞击力;δe为压缩位移;Ed为碰撞吸收总能量。

由式(1)可知,碰撞吸收总能量与压缩位移有关,在固定压缩空间内能尽可能多地吸收碰撞能量,车体的耐撞性能就越好。

2.2 前纵梁抗撞性设计

为保证前端吸能结构在碰撞中能尽可能吸收足够多的碰撞能量,关键在于车体前纵梁能够产生合理的变形形态[7]。前纵梁在碰撞时有轴向压缩和弯折变形两种吸能形式。轴向压缩为规则的呈手风琴状规则的轴向皱褶变形,能够缓解碰撞加速度,且变形稳定性佳;而弯折变形容易造成前纵梁失稳,且吸收的碰撞能量远小于轴向压缩[8]。

3 优化方案及前端吸能结构设计

3.1 优化方案

根据上述纵梁失稳问题及碰撞安全吸能理论,提出以下3种优化方案。

(1)增加压溃孔(方案1)

在吸能盒、前纵梁上增加压溃孔,弱化纵梁前端,引导压溃。如图5所示。

图5 方案1

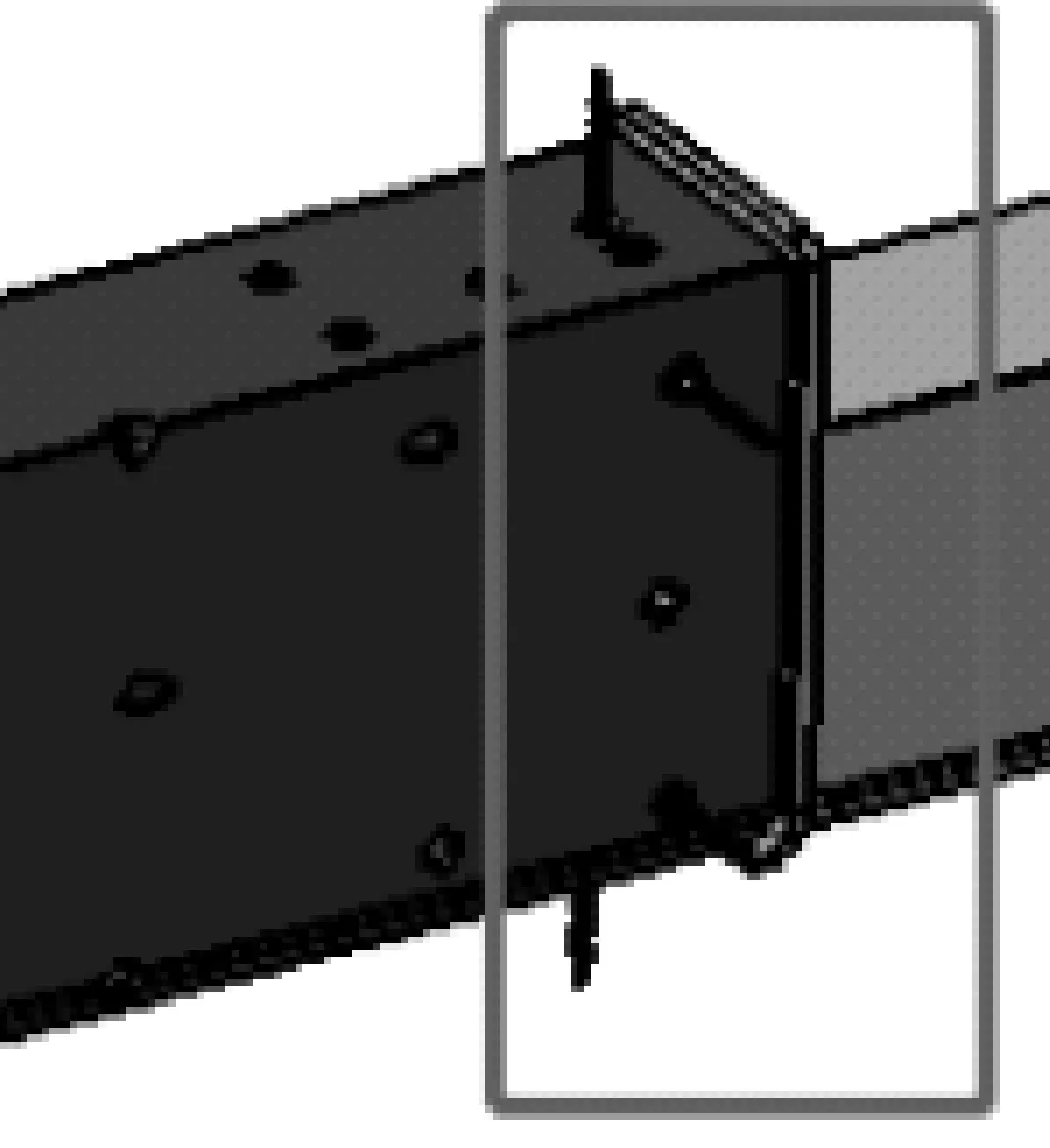

(2) 增加隔板(方案2)

在前、后纵梁连接处增加隔板,焊接过程中可以保证前后纵梁对中,避免上下表面错动。如图6、图7所示。

(3) 增加坡口、封板(方案3)

后纵梁根部位置增加坡口,增加焊接的熔深;后纵梁根部位置增加封板。如图8所示。

图6 方案2

图7 前、后纵梁连接隔板示意

图8 方案3

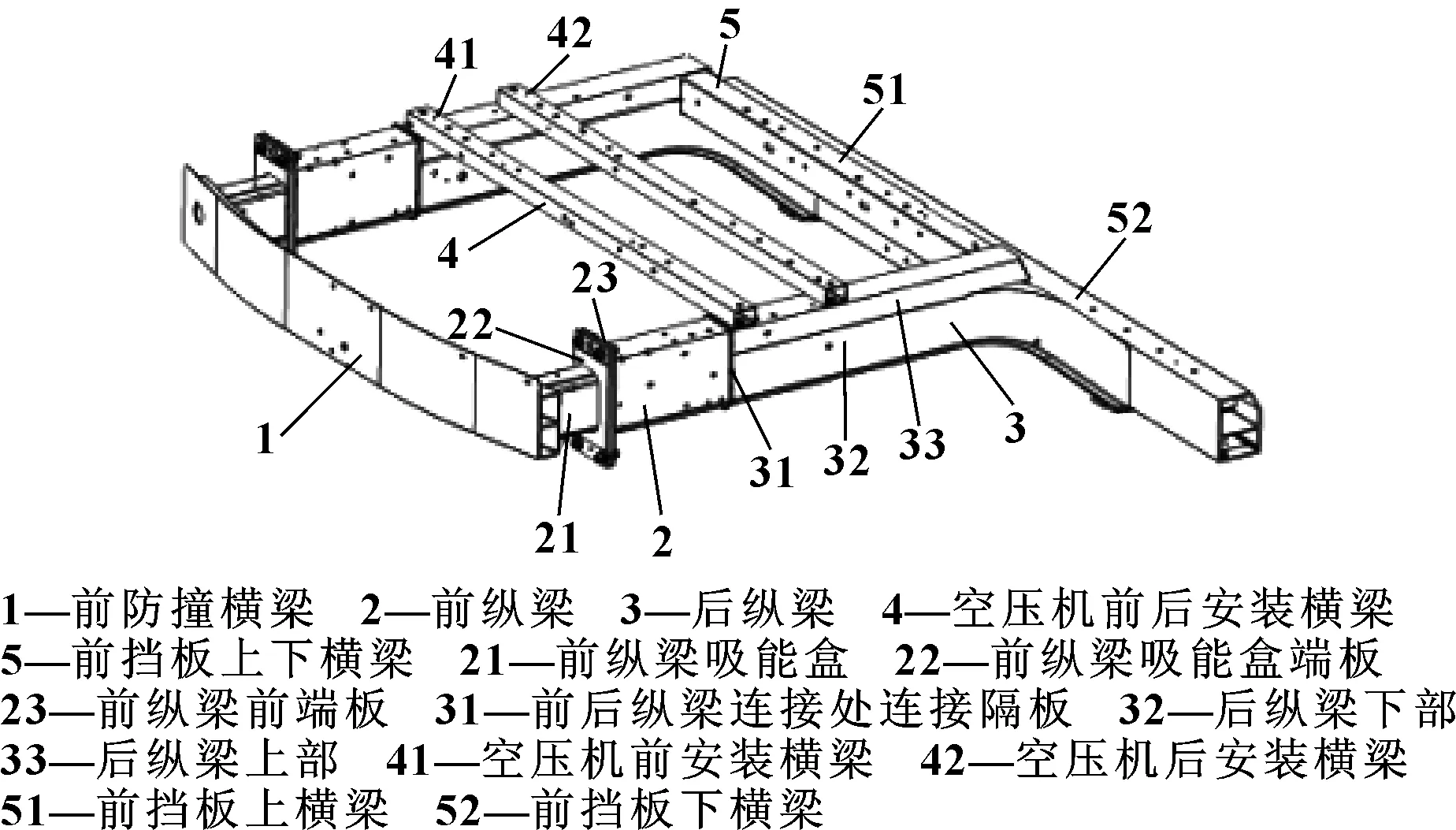

3.2 前端吸能结构设计

结合上述3种优化方案,在和相关专业工程师讨论后,在原有前端吸能结构基础上,设计出一种新型前端碰撞吸能结构。通过对前纵梁吸能盒、前纵梁增加压溃孔,前后纵梁连接处增加连接隔板、后纵梁根部增加封板,可以最大限度防止纵梁失稳、保证焊接均匀,以实现导向性轴向压缩的渐进式压溃型吸能方式,从而实现极大提高吸能效率、增加前端吸能结构吸收碰撞能量值、保证乘员安全性等目标。新型前端吸能结构示意图如图9所示。

图9 新型前端吸能结构示意

4 仿真分析及结果对标

汽车碰撞安全研究主要依靠计算机仿真和实车试验两种方法。其中仿真分析作为设计阶段工作,对碰撞安全研究具有指导意义;而实车试验可以验证仿真结果,评价整车碰撞的安全性能要求。作为碰撞安全设计人员,需要保证仿真分析结果与实车试验结果的一致性,从而为汽车碰撞安全设计提供指导。

4.1 仿真分析

碰撞作为一种瞬时的复杂物理变化过程,是一种非线性动态接触变形问题。而LS-DYNA利用中心差分法离散时间域,无需构造刚度矩阵即可求解节点的运动方程,可有效回避因非线性问题而引起的收敛问题[9]。因此碰撞安全的仿真分析中通常在Hypermesh中建立有限元网格模型,再将网格模型导入LS-DYNA中进行仿真分析。

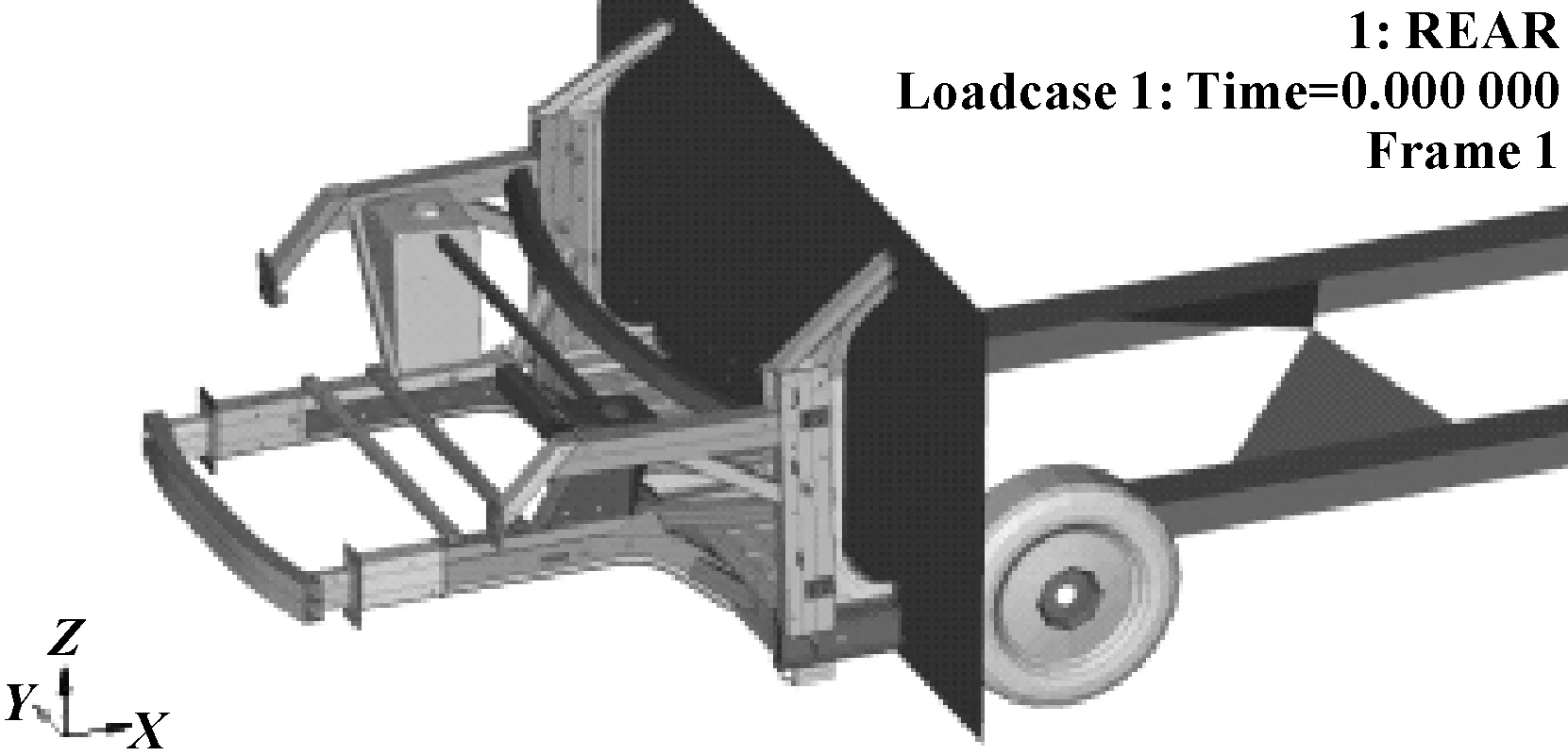

首先将上述优化设计中的新型前端碰撞吸能结构在Hypermesh中进行网格建模后,导入整车仿真模型,如图10所示。

图10 整车仿真模型

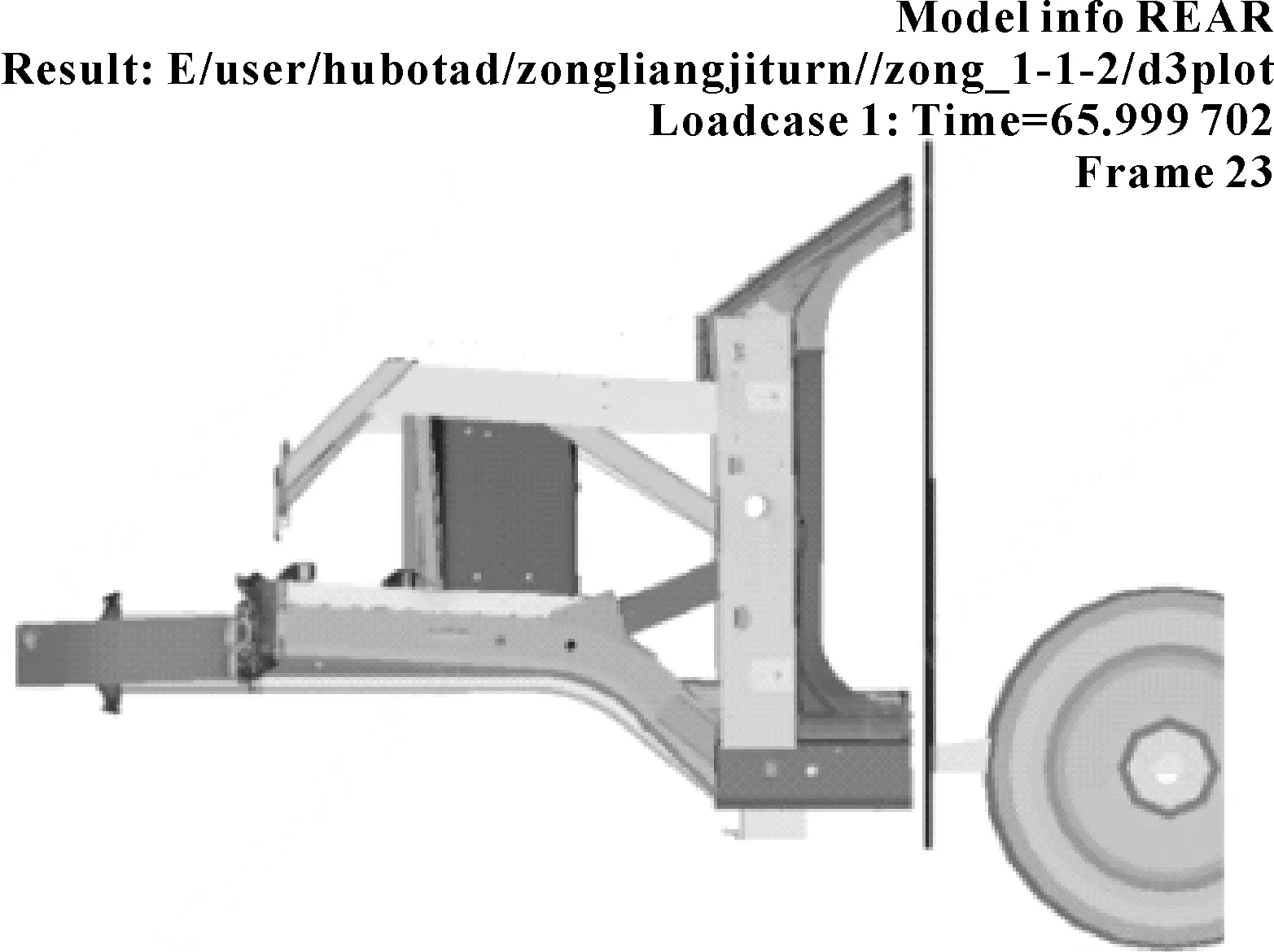

在Hypermesh中将整车仿真模型搭接完毕后,导入LS-DYNA中进行仿真分析,分析结果如图11所示。

图11 整车仿真分析结果

根据图11可知,纵梁没有发生失稳,实现了导向性轴向压缩的渐进式压溃型吸能方式。

4.2 结果对标

将按照新型前端吸能结构生产的白车身总成安装至移动台车,在保证其他条件一致的基础上,再次进行40 km/h的40%偏置壁障碰撞试验。如图12所示。

图12 40%偏置壁障碰撞试验前期准备

观察试验后的车身前端吸能结构变形方式,如图13所示。发现与仿真预期变形一致,纵梁没有发生失稳,可以实现极大提高吸能效率、增加前端吸能结构吸收碰撞能量值、保证乘员安全性等目标。为全铝车身的前端碰撞吸能结构设计提供重要依据。

图13 40%偏置壁障碰撞试验结果

5 结论

(1) 在对某款全铝车身的前端吸能结构进行40 km/h的40%偏置刚性壁障碰撞试验时,发现存在纵梁失稳现象,需要进行结构优化。

(2) 根据碰撞安全吸能理论,综合3种优化方案设计出一种新型前端碰撞吸能结构,以实现导向性轴向压缩的渐进式压溃型吸能方式。

(3) 通过仿真及实际试验对标,发现该种新型前端碰撞吸能结构,可以实现极大提高吸能效率、增加前端吸能结构吸收碰撞能量值、保证乘员安全性等目标。为全铝车身前端碰撞吸能结构的改进和优化设计提供重要依据。