基于P2.5 构型的混合动力汽车模式切换动态协调控制策略

岳芸鹏,黄 英,曾雯文,马小康

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京汽车股份有限公司 汽车研究院,北京 101300)

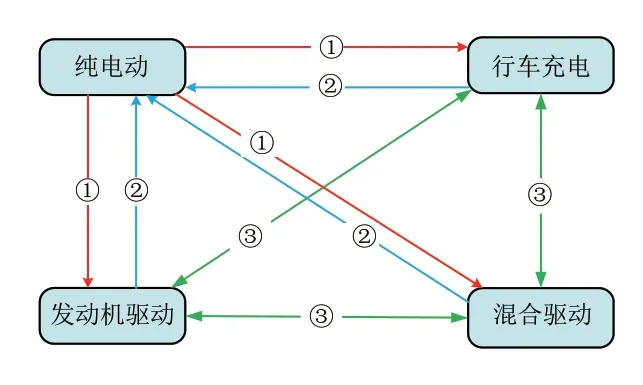

驱动模式的多样性是混合动力汽车实现高效和节能的基础,混合动力汽车需要经常进行模式切换以提高燃油经济性。对于构型中包含离合器的混合动力汽车,根据离合器状态可将模式切换分为3 类,第1 类模式切换包含离合器接合的过程,第2 类模式切换包含离合器分离的过程,第3 类模式切换离合器无动作[1-2]。驱动模式切换分类如图1 所示,编号①~③分别表示第1 类至第3 类的模式切换。

图 1 驱动模式切换分类

由于第1 类模式切换包含启动发动机和离合器接合等过程,动态过程最复杂,所以一直以来都是相关学者重点关注的模式切换类型。当模式切换发生时,往往会涉及到发动机和电机的转矩需求突变以及离合器的状态发生改变的情况,且由于发动机和电机的转矩响应差异和离合器转矩的不连续特性,所以在发生模式切换时对它们进行协调控制非常必要,否则会使输出轴的转矩发生剧烈波动,从而影响整车的驾驶性。模式切换转矩动态协调控制的目的就是当发生模式切换时,在发动机、离合器和电机响应目标转矩的过程中,协调控制它们各自的输出转矩,以使输出轴的转矩不发生剧烈波动,保证驾驶舒适性[3]。因此,针对第1 类模式切换中的纯电动驱动模式切换到混合驱动模式(E-H)过程的控制策略进行研究。

E-H 过程中涉及到的发动机启动控制和离合器转矩控制问题十分关键。秦大同等[4]对发动机点火时刻进行了研究,提出了发动机怠速转速点火和发动机目标转速点火两种控制策略,研究表明,后一种策略能有效消除离合器锁止前后的转矩突变。杜波等[5]和李成等[6]对离合器的转矩控制采用了不同的策略,杜波等提出的控制策略中,离合器从开始倒拖发动机到锁止的过程一直处于滑磨状态,李成等提出的控制策略中离合器将发动机倒拖到预定转速后分离,发动机点火,直到发动机转速接近目标转速离合器再次滑磨,转速同步时离合器锁止。前一种控制策略使离合器滑磨时间很长,且滑磨功较大。后一种控制策略可以减少离合器滑磨时间,提高离合器的耐久性,并且避免发动机点火的转矩波动传到输出轴。由于以上文献的混合动力系统结构中均有单向离合器,可使发动机端转速不会高于电机端转速,在离合器接合时会有较大的转矩突变,而本文所研究的混合动力系统没有单向离合器的限制。因此,依据离合器滑磨阶段发动机转速的不同,在离合器再次滑磨阶段,设计了发动机转速低于目标转速和发动机转速高于目标转速两种控制策略,针对第1 种控制策略中离合器转矩由负到正突变的问题,提出以整车纵向加速度为控制目标的电机转矩补偿控制方法,对两种控制策略进行了仿真对比分析,总结了两种控制策略各自的优缺点及适用性条件。

1 P2.5 构型混合动力系统结构及建模

1.1 P2.5 构型混合动力系统结构分析

所研究的混合动力传动系统结构方案如图 2 所示,采用的是双离合变速器(DCT),有发动机和电机两个动力源,电机与发动机采用不同轴并联结构形式,电机集成于DCT 内,结构紧凑,发动机通过两个湿式多片离合器与DCT 相连,根据电机的布置位置这种构型也被称为P2.5 构型。

图 2 P2.5 构型系统结构

图 2 中,A、B、C、D 分别为变速器中的4 个同步器;C1 与C2 为两个湿式多片离合器,C1 与变速器输入内轴相连,内轴连接偶数挡位(2挡、4挡、R 挡),C2 与变速器输入外轴相连,外轴连接奇数挡位(1 挡、3 挡、5 挡),通过湿式离合器的分离和接合系统可以实现多种工作模式,并且由于湿式离合器只承担发动机转矩输出,不会受到离合器承载转矩的限制,相比于P2 构型方案可以输出更大的转矩,结构更加紧凑,具有明显优势[7]。由图可知,发动机共有5 个驱动挡位,电机共有2 个驱动挡位,输出轴1 和轴2 分别对应两个不同减速比的主减速器,整车结构参数见表 1。

表 1 整车结构参数

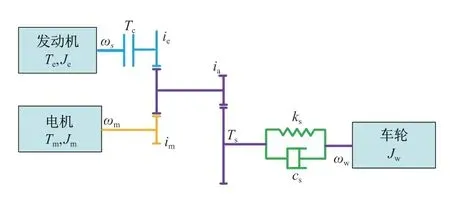

1.2 模式切换过程建模

根据图 2 的结构,采用集中质量参数法,建立P2.5 构型混合动力汽车E-H 过程的简化系统模型,如图 3 所示。图中,Je为发动机等效转动惯量;Jm为电机等效转动惯量;Jw为车轮等效转动惯量;ωe,ωm,ωw分别为发动机、电机和车轮的转速;Te,Tm,Tc,Ts分别为发动机、电机、离合器和半轴的输出转矩;ks,cs为传动系统等效刚度和阻尼;ie,im为发动机和电机的速比;ia为主减速器速比。这里用一根轴代表主减速器输出轴,但当发动机和电机由于处于不同挡位(发动机3 挡,电机4 挡)而对应不同输出轴时,发动机和电机各自对应的主减速器传动比不同,此时发动机和电机的输出转矩应对应到不同的主减速器传动比(结合图 2 和表 1 来计算)。

图 3 P2.5 构型混合动力传动系统简化模型

当离合器处于滑磨状态时,根据简化模型可推导出传动系统的动力学方程为:

在发动机点火前,Te为发动机摩擦阻力矩,点火后为发动机输出转矩。当离合器完全结合后,系统进入混合驱动模式,传动系统动力学方程为:

进一步建立轮胎及整车模型。车辆半轴将转矩传递给车轮,轮胎克服阻力给车辆提供驱动力,则根据动力学关系得到:

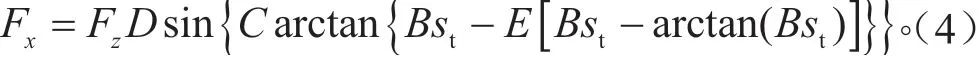

式中:Fx为轮胎纵向驱动力;r为轮胎滚动半径。对轮胎纵向力采用魔术轮胎公式计算,用轮胎的垂向载荷、滑移率的函数表示如下:

式中:Fz为轮胎垂向载荷;st为轮胎滑移率,由式(5)计算。B,C,D,E代表无量纲系数,分别取值为10,1.9,1,0.97。

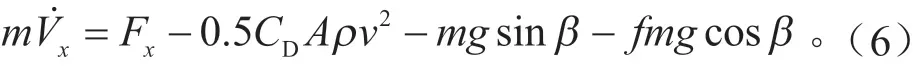

忽略悬架对纵向力的影响,认为车轮与车身直接连接,则整车纵向运动学方程为:式中:CD为风阻系数;f为滚动阻力系数;A为迎风面积;A ρ为空气密度;Vx为车辆纵向速度;v为车辆行驶方向上的相对风速;β为道路坡角。

这里需要注意的是由于发动机和电机处于不同挡位时速比各有不同,可参照表 1。为了便于后续控制策略设计,定义k=ie/im,代表发动机-电机之间的速比关系。由于发动机、电机和离合器的转矩特性对模式切换过程有很大的影响,所以需要建立三者详细的转矩特性模型。

1.2.1 发动机与电机转矩模型

采用稳态试验数据对发动机和电机的输出转矩进行建模,如图4 和图5 所示,同时分别用不同的一阶惯性环节对发动机和电机的实际输出转矩进行动态修正。

式中:Te_tar为发动机目标转矩;τe为发动机转矩响应时间常数;ne为发动机转速;α为节气门开度。

式中:Tm-max为电机处于驱动状态下的最大转矩;Tm-min为电机处于发电状态下的最大转矩;τm为电机转矩响应的时间常数。

图 4 发动机3D 特性

图 5 电机特性

同时考虑到E-H 过程需要启动发动机,基于文献[5]中发动机反拖试验获得的发动机热启动下的阻力矩特性曲线,建立发动机摩擦阻力矩模型,如图 6所示,其发动机类型和功率与所研究的发动机近似。

图 6 发动机摩擦阻力矩

1.2.2 离合器摩擦转矩模型

DCT 中两个湿式多片离合器的原理都是由液压油驱动活塞克服回位弹簧的压力,使离合器摩擦片上产生正向压力从而传递摩擦转矩。摩擦转矩的计算表达式为:

式中:ω1和ω2为离合器主、从动盘角速度;P为离合器油缸油压;μ为粘性阻力矩系数;μk为动摩擦因数;D为离合器磨损系数;N为摩擦片数;Aeff为活塞有效作用面积;reff为有效摩擦半径;Pth为用来消除主从盘间隙和克服弹簧空行程的油压限值。当油压小于该值时,离合器不传递转矩,当油压大于该值时,离合器传递转矩值按摩擦转矩公式计算。当离合器两端转速相同且此时离合器传递的转矩小于离合器的最大静摩擦转矩,则离合器锁死;如果离合器传递的转矩超过其最大静摩擦转矩,则离合器处于滑磨状态,其最大静摩擦转矩计算公式为:

式中:μs为静摩擦因数。根据文献[5]中试验得到的离合器压力-转矩特性,离合器压力和转矩可近似为线性关系,因此忽略离合器老化以及摩擦因数随温度、转速变化的影响,认为其传递转矩大小仅与油压相关。离合器的摩擦转矩动态响应延迟主要是由于油压执行器,采用一阶惯性环节来描述离合器油压的延迟特性,其公式为:

式中:P为离合器实际油压;Ptar为离合器目标油压。离合器结构参数见表 2。

表 2 湿式离合器结构参数

根据文献中的试验数据[8-9],其采用的发动机、电机和离合器也分别为点燃式活塞发动机、永磁同步电机和湿式油压离合器,在参数和工作特性方面与所研究的基本相同,因此分别近似取发动机转矩、电机转矩以及离合器油压的响应时间常数为0.2 s、0.002 s 和0.025 s。由于模式切换协调控制策略是基于转矩控制设计的,因此控制器给离合器发出的目标转矩指令需要转换为油压指令给油压执行器OPC。离合器的控制系统如图 7 所示,离合器目标油压可由式(9)反算得到。

图 7 离合器控制系统

2 模式切换协调控制策略设计

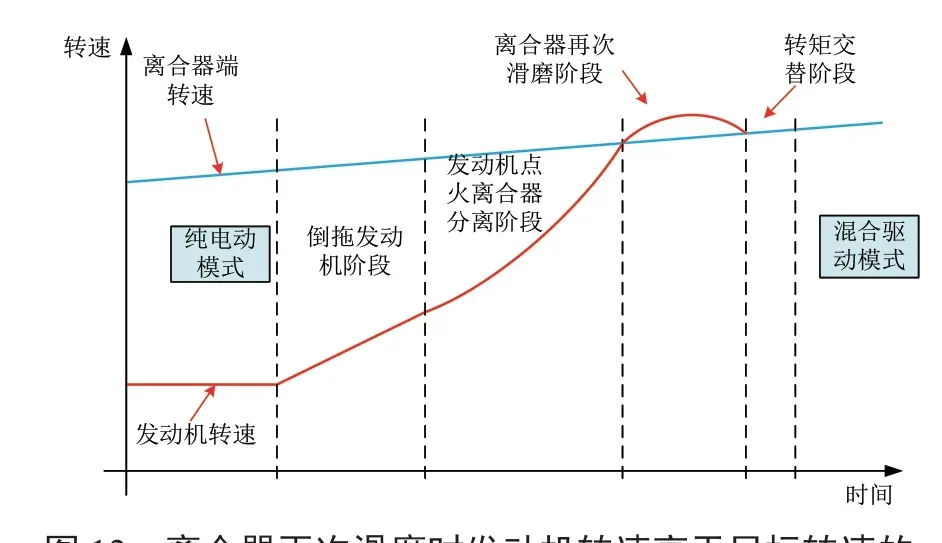

对E-H 过程的控制一般可分为4 个阶段[10]:倒拖发动机启动阶段,发动机点火阶段,离合器再次滑磨阶段和转速同步阶段。设定整个过程为:发动机被倒拖到设定转速后离合器分离;发动机点火启动后加速到与目标转速(变速器输入轴转速)小于一定阈值时,离合器再次滑磨,此时将该阈值分为正负两种情况,即离合器再次滑磨时发动机转速低于目标转速和发动机转速高于目标转速;离合器锁止后进入转矩交替阶段,发动机和电机分别达到各自的目标转矩,进入混合驱动模式,模式切换结束。下面分别介绍两种情况下的控制策略。

2.1 离合器再次滑磨时发动机转速低于目标转速的控制策略

离合器再次滑磨时发动机转速低于目标转速的控制策略阶段划分,如图 8 所示。

图 8 离合器再次滑磨时发动机转速低于目标转速

2.1.1 倒拖发动机启动阶段

在整车控制器发出模式切换指令后,离合器油压开始上升,需在0.4 s 内通过摩擦转矩倒拖发动机启动到点火转速[11],因此通过计算将该阶段离合器的目标转矩Tc_tar设定为60 Nm 以保证发动机在0.4 s内转速达到点火转速。由于离合器的摩擦转矩Tc会对系统产生拖曳效应,通过电机补偿离合器转矩对传动系统的干扰,如式(12)所示。

式中:Tm_tar为电机补偿后的目标转矩;Treq为电机驱动车辆所需转矩;Tc_e为离合器转矩估计值。

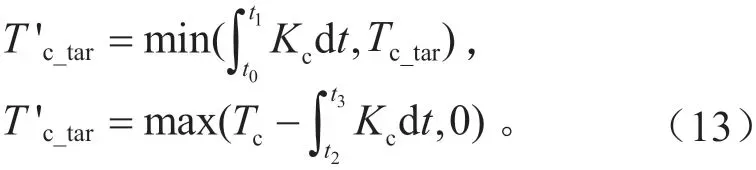

为了使离合器的转矩变化不超过电机的最大转矩变化率,从而造成电机补偿无法实现,在控制策略中限制离合器目标转矩变化率,离合器目标转矩上升和下降的控制算法分别为:

式中:Kc为离合器转矩变化率限制斜率;为限制斜率后的离合器目标转矩。倒拖发动机阶段控制策略如图9 所示。

图 9 倒拖发动机阶段控制策略

2.1.2 发动机点火离合器分离阶段

当发动机转速达到600 r/min 时,发动机点火启动。此阶段为了减小发动机点火对传动系统的冲击以及离合器滑磨功,在发动机点火前控制湿式离合器分离,此时离合器油压下降至Kisspoint(油压限值Pth)点,虽不传递转矩,但为离合器再次滑磨阶段做准备。在发动机点火启动后需要对发动机转速进行PID 控制[12],使之与变速器输入轴转速快速同步。发动机目标转速即是变速器输入轴转速。

2.1.3 离合器再次滑磨阶段

当发动机与变速器输入轴转速差小于一定阈值时,进入离合器再次滑磨阶段,离合器的目标转矩为离合器接合完成瞬间所传递的转矩,此时发动机

式中:TL为车辆行驶阻力矩,包括风阻、滚动阻力和坡道阻力,可由式(6)中的公式计算;J为整车等效到车轮上的转动惯量,计算公式为

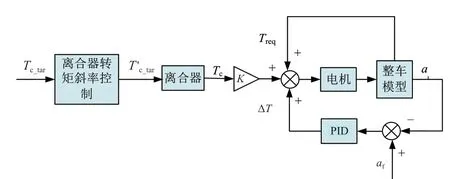

在该阶段由于离合器转矩在接合时存在由负到正的突变,会产生较大的冲击,电机需要提供额外的补偿转矩来抑制转矩突变产生的冲击。由于驾驶员对车辆加速度有更直观的感受,针对此问题,选择以整车目标加速度为控制目标的电机转矩补偿PID 控制来抑制整车冲击度,不考虑滑移,目标加速度可按照式(15)计算。发动机按照上一阶段进行转速控制。

式中:af为目标加速度;Tdem为驾驶员对整车的需求转矩。该阶段的控制策略如图10 所示。

图 10 电机开环+闭环控制策略

2.1.4 转矩交替阶段

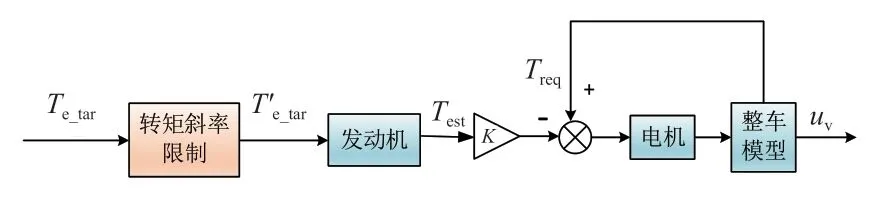

当发动机与目标转速同步后,离合器锁止,离合器油压上升到最大值,发动机和电机从当前转矩向能量管理策略预先制定的目标转矩过渡。发动机采用转矩控制模式。在此过程中,由于发动机转矩响应慢且难以精确估计,而电机转矩响应快,控制精度高,为了保证系统输出转矩的平稳性,设计了“发动机动态转矩近似估计+电机转矩补偿”的协调控制策略,如图 11 所示。为了减小发动机转矩的波动和便于对发动机动态转矩的近似估计,对发动机的目标转矩变化率进行限制,发动机动态转矩可近似于将发动机稳态转矩在时间上进行一定的延迟输出进行估计[13], 为发动机动态转矩近似估计值,同时利用电机转矩对整车需求转矩进行补偿。

图 11 转矩交替阶段控制策略

2.2 离合器再次滑磨时发动机转速高于目标转速的控制策略

离合器再次滑磨时发动机转速高于目标转速的控制策略阶段划分,如图12 所示。在该控制策略中,仅有离合器再次滑磨阶段不同,此处只介绍该阶段的控制策略。

图 12 离合器再次滑磨时发动机转速高于目标转速的控制策略阶段划分

发动机按照第1 种控制策略进行转速控制,当发动机转速高于变速器输入轴转速一定阈值时,进入离合器再次滑磨阶段。该阶段离合器向整车传递的转矩为正转矩,向发动机传递的是负转矩。由于离合器锁止前后向输出轴传递的均为正转矩,所以避免了从负到正的转矩突变。为了保证驾驶员需求转矩不变,电机对离合器此时传递的正转矩也进行补偿,方法类似式(12)。但该阶段需要用离合器转矩来迫使发动机转速下降达到目标转速,因此在阶段的开始设定一个大于发动机转矩阈值a,然后以一定斜率下降,设计离合器控制算法为:

式中:Kc'd为该阶段离合器转矩下降斜率;tc1和tc2分别为离合器再次滑磨开始时刻和结束时刻。该算法主要目的是使发动机转速下降以达到目标转速,并且在转速同步时刻的转矩尽量接近接合后传递的转矩,如式(14)所示。

3 仿真研究与讨论

为验证所提出的控制策略的有效性并分析两种控制策略的优缺点,基于Matlab/SimDriveline 库搭建了车辆纵向动力学模型以及控制器模型。由于在低挡位时传动比较大,动力源和离合器发生的转矩突变影响较为明显,并且为了减少模式切换时同步器的动作,针对P2.5 构型特点,选择平直路面车速为25 km/h 时,对从纯电动2 挡切换到混合驱动2 挡的模式切换过程进行仿真研究。此时,从模式切换完成时间、整车冲击度和离合器的滑磨功3 个方面对模式切换过程进行评价[14]。其中,滑磨功可通过式(17)计算得到。

式中:Wc为离合器滑磨功,J;t为滑磨时间,s。

3.1 离合器再次滑磨时发动机转速低于目标转速的控制策略仿真研究

基于第1 种控制策略,通过仿真研究发现,随着离合器进入再次滑磨阶段时的转速阈值增大,模式切换时间和滑磨功有较小增加,但冲击度明显减小,这是因为较大的阈值给发动机提供了更多时间完成点火后的转矩下降。因此,为了减小该策略下的冲击度,需要适当增大转速阈值,同时为了避免发动机点火瞬间的冲击出现,转速阈值不能过大。将离合器再次滑磨阶段的转速差设为300 r/min 进行仿真研究,图13 为离合器再次滑磨时,发动机转速低于目标转速的控制策略下的纯电动驱动模式切换至混合驱动模式的仿真结果。

图 13 离合器再次滑磨时发动机转速低于目标转速的控制策略仿真结果

从阶段变化结果可以看出,模式切换先后经历了倒拖发动机启动、离合器分离发动机点火、离合器再次滑磨和转矩交替4 个阶段。在0.5 s 之前,车辆以纯电动2 挡行驶,此阶段电机提供整车需求转矩,离合器分离,发动机转矩和转速均为0。

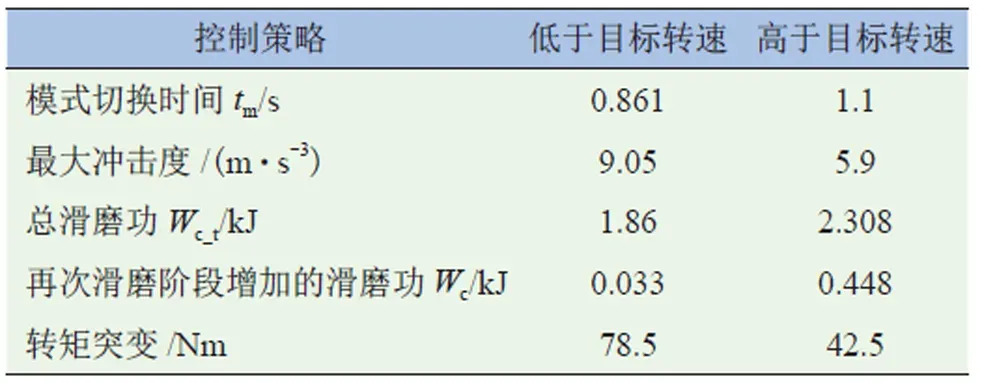

在0.5 s 时,整车控制器发出模式切换指令,进入倒拖发动机阶段。在0.844 s 时,发动机转速大于600 r/min,倒拖阶段结束;离合器转矩逐渐降至0,油压降至Kisspoint 点,发动机点火,发动机转矩、转速开始增加,直到比目标转速低300 r/min,此阶段结束时刻的离合器滑磨功增至1.827 kJ。在1.056 s 时,进入离合器再次滑磨阶段。此阶段离合器的滑磨转矩和发动机自身输出的转矩均使发动机加速,因此发动机转速上升很快,该阶段一共经历了0.068 s。离合器滑磨功增至1.86 kJ,之后离合器滑磨功不再变化,可见离合器滑磨功主要产生于倒拖发动机阶段,离合器第2 次滑磨产生的滑磨功为0.033 kJ。当发动机达到目标转速时,离合器锁止。在离合器锁止时刻产生了78.5 Nm 的转矩突变,整车冲击度为9.05 m/s3。在1.361 s 时,电机和发动机转矩分别达到目标值,模式切换结束,整个模式切换过程共经历了0.861 s。

3.2 离合器再次滑磨时发动机转速高于目标转速的控制策略仿真研究

基于第2 种控制策略,通过仿真研究发现,再次进入滑磨阶段的转速阈值对切换过程有很大影响,较大的转速阈值具有较小的冲击度,但是切换时间和滑磨功显著增大。这是因为转速阈值越高,就越需要更大的离合器转矩来迫使发动机转速下降。因此,该阶段的阈值越小越好,但考虑到实际工程系统的信号延迟,即使选择转速阈值为0,在实际系统中转速阈值也往往会大于0,因此将转速差设为50 r/min 进行仿真,以模拟实际工程中采用该策略出现的情况,进而得到更接近试验的仿真工况。图14 为离合器再次滑磨时,发动机转速高于目标转速的控制策略下的纯电动驱动模式切换至混合驱动模式的仿真结果。

发动机点火之前的结果与第1 种控制策略相同。在0.844 s 时,离合器分离,进入发动机点火阶段,发动机转矩开始上升,当发动机转速比目标转速高50 r/min 时,该阶段结束,与第1 种控制策略相比,此时的发动机转矩明显增大。

图 14 离合器再次滑磨时发动机转速高于目标转速的控制策略仿真结果

在1.143 s 时,进入离合器再次滑磨阶段。此时,由于发动机转速控制的作用,发动机转矩开始下降,但刚开始时由于发动机转矩依然高于离合器转矩,发动机转速仍在上升,直到发动机转矩低于离合器转矩,发动机转速才开始下降。在1.292 s 时,当发动机达到目标转速,离合器锁止。在离合器锁止时刻产生了42.5 Nm 的转矩突变,整车冲击度为5.9 m/s3,相比于第1 种控制策略减少了34.8%。该阶段离合器滑磨功增加了0.448 kJ,相比于前一种控制策略增加了92.6%,之后离合器滑磨功不再变化。在1.6 s 时,发动机转矩和电机转矩分别达到目标值,模式切换结束。整个模式切换过程一共产生了2.308 kJ 滑磨功,共经历了1.1 s。与第1 种控制策略相比,该策略整车冲击度较小,但是离合器再次滑磨阶段的滑磨功明显增加,整个模式切换时间也较长。两种策略都能满足模式切换的要求,整车冲击度远小于中国推荐指标17.64 m/s3,也小于德国推荐指标10 m/s3[14]。

表3 两种控制策略仿真结果对比

由两种控制策略的仿真结果可知:第1 种策略的优点是离合器滑磨功较小,模式切换时间短,但在离合器锁止时刻有一个从负到正的转矩突变,会无法避免地给整车带来一定的冲击;第2 种策略可以明显减小离合器锁止时刻的转矩突变,且该策略在离合器第二次滑磨阶段向输出轴传递的是正转矩,可以辅助驱动整车。但是在离合器再次滑磨阶段需要用离合器转矩来迫使发动机转速降低以达到转速同步,致使该策略下离合器滑磨功较大,模式切换时间较长,但平顺性较好。

5 结论

(1)针对一款并联型插电式P2.5 构型混合动力汽车,进行了纯电动驱动模式切换到混合驱动模式的控制策略研究。提出了离合器再次滑磨时发动机转速低于目标转速的控制策略和离合器再次滑磨时发动机转速高于目标转速的控制策略,针对第1种控制策略中离合器转矩从负到正突变带来较大冲击度的问题,提出了以整车纵向加速度为控制目标的电机转矩补偿控制来抑制整车冲击度。

(2)对两种控制策略进行仿真研究发现,第1种控制策略下整车冲击度较大,第2 种控制策略下整车冲击度较小,但离合器滑磨功较大且模式切换时间较长。因此,在大部分工况下,为了保护离合器并提高模式切换的快速性,可采用第1 种控制策略;同时通过采用改进的闭环控制算法,可进一步抑制转矩突变过程中产生的冲击。但是当电机工作在外特性附近,或者动力不足时,可以采用第2 种控制策略,因为离合器第2 次滑磨阶段向输出轴传递的是正转矩,可以辅助驱动整车,同时也可以提高整车平顺性。