纳米二氧化硅对微交联三元乙丙橡胶的交联行为和物理发泡行为的影响研究

郑 皓,翟文涛,包锦标,郑文革

(1. 宁波大学 材料科学与化学工程学院,浙江 宁波 315211;2. 中国科学院宁波材料技术与工程研究所 浙江省生物基高分子材料技术与应用重点实验室,浙江 宁波 315201;3. 中山大学 材料科学与工程学院, 广州 510275)

0 引 言

作为人们生活中不可或缺的材料,软质发泡材料由于具有缓冲、减震、隔热、隔音等优异的性能,而被广泛地应用于汽车、航天航空、包装以及体育用品[1]等领域。近些年来,软质发泡材料因其柔软的触感,柔韧性以及回弹性等特征,在人造皮肤[2],可穿戴柔性传感器[3-4]以及电磁屏蔽[5]等先进应用领域也得到了极大的关注。对于可穿戴柔性传感器,软质发泡材料的引入为宽灵敏检测的实现提供了一条有效途径。目前,制备软质发泡材料的主要方法是化学发泡法,这是一种发泡和交联同时进行相互匹配的发泡工艺。然而,化学发泡生产过程会产生有毒气体及发泡剂的分解产物会残留在基体中对环境和人体有一定危害,同时交联网络的产生使软质发泡材料失去了回收再利用的性能。利用CO2和N2作为发泡剂的物理发泡是一项绿色环保无毒无害无残留的发泡技术,并已成功用于制备性能优异的微孔材料。

利用物理发泡制备软质发泡材料的相关研究比较少[6-8],尤其是低熔点聚烯烃类弹性体的物理发泡存在诸多挑战,如三元乙丙橡胶(EPDM)、乙烯辛烯共聚物(POE)、乙烯醋酸乙烯酯(EVA),其发泡制品易发生严重的后收缩行为以致制备高倍样品比较困难。笔者通过在低熔点聚烯烃弹性体中引入微交联结构,即添加适量的交联剂,使基体形成完整的交联网络的同时依然含有大量的物理交联点和无效交联点,这不仅提高了材料发泡性能,也使其泡沫的抗蠕变性能和耐热收缩性能得到了提高且依然具备部分熔融可回收的能力。除了基体材料以外,软质发泡材料的发泡倍率和泡孔结构对泡沫的性能也有很大的影响。在物理发泡的过程中发泡工艺的调整[9-11]、纳米填料的添加[12-14]、聚合物共混改性[15-16]、添加外加力场[17]等是常用的调控方法。纳米粒子具有极小的尺寸和较大的比表面积,能够提供大量的成核点,降低成核能垒,促进泡孔的成核,可以有效的对泡孔结构进行调控,提高材料的性能。Shu-Kai Yeh[18]等在TPU中添加纳米黏土制备微孔和纳米孔的TPU纳米复合泡沫,通过降低发泡温度制备了平均泡孔尺寸为450nm的TPU泡沫。在保持样品拉伸强度的同时,实现了减重的效果。Shyh-shin Hwang[19]等人在EVA上接枝了马来酸酐进一步改善纳米黏土在EVA中的分散,通过注塑发泡的方法制备了EVA泡沫。纳米黏土在EVA中的良好分散使泡沫的拉伸性能和冲击性能均得到了显著的提升。翟文涛等人[12]将POE和多壁碳纳米管进行熔融共混,发现多壁碳纳米管不仅改善了POE泡沫的泡孔结构,同时其在泡孔上的取向抑制了泡孔的融并使POE泡沫能够在较长的发泡时间内维持良好的泡孔结构和稳定的泡孔泡孔密度。但对于含有交联结构的弹性体泡沫,纳米粒子的引入除了起到了成核剂的作用,同样也会对加工过程中的交联反应产生影响[20],影响硫化胶的最终转化率以及发泡性能,而目前相关的研究还没有报道过。

二氧化硅是弹性体工业中广泛应用的补强填料之一。在该研究中,笔者选择了三元乙丙橡胶(EPDM)作为基体,纳米SiO2作为成核剂,过氧化物BIPB为交联剂,研究了EPDM/SiO2纳米复合材料的交联动力学,纳米复合发泡材料的发泡倍率、泡孔形貌及拉伸性能,探讨了纳米粒子对EPDM交联行为和物理发泡行为的影响。

1 实 验

1.1 主要原材料

三元乙丙橡胶(EPDM)NORDELTMIP 4820P,美国陶氏公司。1,4-双叔丁基过氧化氧异丙基苯(BIPB),青岛科诺化工有限公司。纳米二氧化硅:AEROSIL© 200,赢创工业股份公司。二氧化碳:纯度99.9%,宁波万里气体有限公司。

1.2 样品制备

将纳米二氧化硅在100 ℃干燥12 h,然后根据表1配方准确称量纳米二氧化硅和EPDM加入到密炼机中进行熔融共混,转子转速为55 rad/min,加工温度为100 ℃,密炼10 min,最后再添加BIPB,密炼4 min,使胶料共混均匀,排胶。混炼胶静置24 h后,按照硫化曲线确定的正硫化时间(t90)利用平板硫化机进行硫化,硫化温度为180 ℃,硫化时间为t90+2 min,加载压力为10 MPa,模具大小为100 mm×100 mm×1 mm。将上述硫化胶置于高压釜中,通入二氧化碳作为发泡剂进行饱和,饱和压力为4 MPa,饱和温度为25 ℃,饱和时间为12 h。饱和结束后,快速卸压并在1 min内将样品取出,置于提前设定好温度的油浴锅中进行发泡,发泡时间为15 s。取出样品后,清洗干净,静置7天经氮气后处理再根据相关测试标准进行测试。

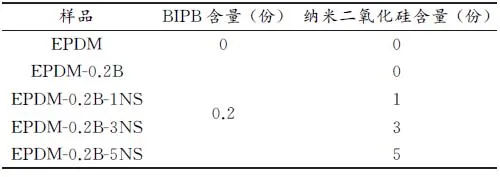

表1 不同纳米粒子含量的EPDM混炼胶的配方

Table 1 Recipes for the reference and silica filled EPDM compounds

样品BIPB含量 (份)纳米二氧化硅含量 (份)EPDM00EPDM-0.2BEPDM-0.2B-1NSEPDM-0.2B-3NSEPDM-0.2B-5NS0.20135

1.3 性能测试

硫化曲线测试:取3~5g混料胶置于无转子硫化仪中进行测试,设定硫化为180 ℃,下模腔以±0.5°的角度摆动,获得最大扭矩(MH)、最小扭矩(ML)、焦烧时间(t10)以及正硫化时间(t90)等相关硫化特性参数。

非等温交联行为测试:利用DSC进行测试,混炼胶质量为6~7 mg,氮气氛围保护,从20 ℃以10 ℃/min的速率升温至270 ℃。

交联密度测试:采用平衡溶胀法来测试硫化胶的交联密度。取m1g硫化胶置于环己烷中,在25 ℃的环境下溶胀72 h,待溶胀结束,用滤纸吸净表面溶剂,立即称重得到m2;然后再50 ℃的干燥箱中干燥至衡重,称取质量m3。根据Flory-Rehner计算交联密度:

其中,vc是硫化胶的交联密度mol/cm3;vs是溶剂的摩尔体积;VR是橡胶相在溶胀硫化胶中的体积分数;χ是聚合物-溶剂的相互作用参数为0.321。

凝胶率测试:根据ASTM D2765测试标准对硫化胶的凝胶率进行测试。取大约0.3 g的硫化胶,用200目的铜网包裹,置于索式抽提器中用二甲苯抽提72 h,最后再干燥箱中干燥至恒重。凝胶含量为:

(2)

其中,G为凝胶率;m1为样品的质量;m2为抽提前样品和铜网的质量;m3为抽提结束后样品和铜网的质量。

密度测试:按照ISO1193-1087的测试方法,发泡前后样品的密度采用排水法在密度天平上进行测试。

泡孔尺寸和泡孔密度测试:用锋利的刀片截取平整的样品截面,喷金后,通过SEM观察泡孔形貌。利用Nano Measure对泡孔密度和泡孔尺寸进行统计。泡孔密度的计算公式为:

(3)

(4)

式中:n为SEM图中统计的泡孔数目;M为SEM图的放大倍率;A为照片的尺寸,cm2;φ为发泡材料的发泡倍率,是样品发泡前的密度(ρ)和发泡后的密度(ρf)的比值。

泡沫可回收性能测试:裁取部分发泡样品,利用平板硫化剂在180 ℃的条件下,加载4 MPa的压力进行消泡处理,消泡后,再次对样品进行饱和,饱和压力为4 MPa,饱和温度为25 ℃,发泡温度为75 ℃。

2 结果与讨论

2.1 纳米二氧化硅对EPDM交联行为的影响

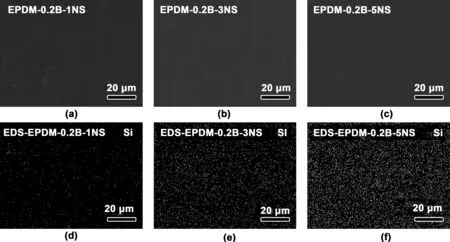

EPDM为饱和共聚物,因此选择过氧化物BIPB作为交联剂,为了减少其他助剂对交联反应和发泡行为的影响,我们将配方充分的简化如表1所示,仅含有交联剂和纳米SiO2填料以更加准确的探究纳米二氧化硅的作用。图1为EPDM混炼胶的截面SEM图以及EDS图。从图中可以看到,Si元素在EPDM中均匀分散,且随着SiO2含量的增加,分布的更加密集。

图1 EPDM混炼胶的SEM图以及EDS图Fig 1 SEM and EDS of EPDM nanocomposites

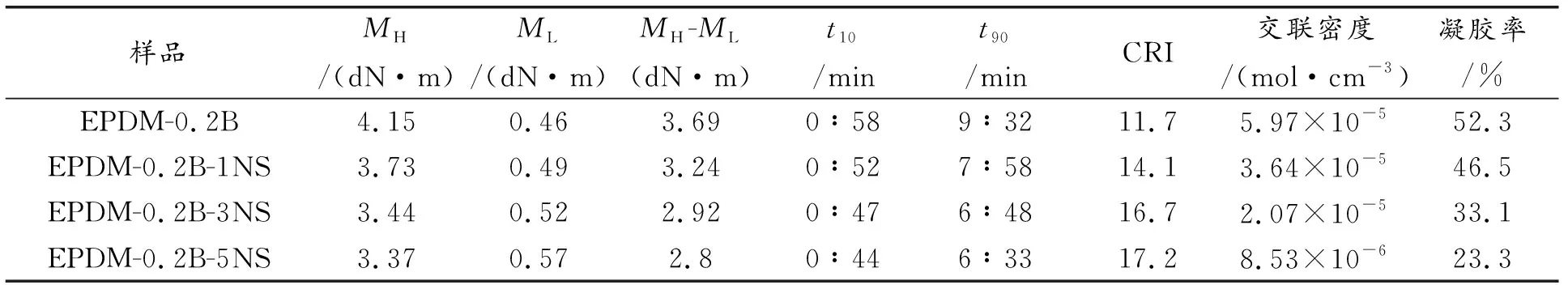

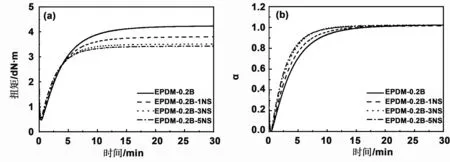

利用硫化仪确定了胶料的交联信息。图2为EPDM纳米复合材料的硫化曲线及硫化胶的转化率和时间的关系,表2为硫化胶的交联信息。实验结果表明,随着纳米SiO2含量的增加,硫化胶的焦烧时间(t10)和正硫化时间(t90)在缩短。CRI为硫化速率指数,反映的是硫化胶的硫化速率,定义为:

(5)

从表2中可以看到,CRI随着纳米SiO2的增加呈现增长的趋势。图2为混炼胶的交联程度和时间的关系,从图中也可以明显的看出,添加纳米SiO2的混炼胶的硫化速率要明显高于纯样。

表2 EPDM硫化胶的交联信息

图2 EPDM混炼胶的硫化曲线 EPDM混炼胶硫化过程中转化率和时间的关系Fig 2 Curing curves of EPDM compounds and conversion rate of EPDM compounds as a function of time

由于纳米二氧化硅的补强作用,EPDM的最小扭矩(ML)随着纳米二氧化硅含量的增加在逐渐增大。但是最大扭矩(MH)和DT(MH-ML)在逐渐减小,DT的大小通常和交联程度呈正相关。通过平衡溶胀法和抽提所得到的硫化胶的交联密度和凝胶率,也呈现出了相同的趋势。这说明纳米SiO2的加入,降低了EPDM的交联程度。

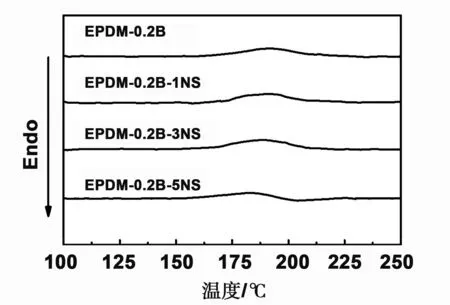

差示扫描量热仪是另一种广泛被用于研究硫化动力学的方法。在过氧化物硫化的过程中,几乎所有的硫化热都来自于碳-碳键的形成,而其他反应(包括BIPB热分解或者反应过程中的断链反应)几乎没有贡献。通过检测热流的变化,可以表征化学交联的程度而且不会受到物理交联的影响。图3为所研究混炼胶的非等温硫化热流曲线,这些曲线的特征信息硫化起始温度(Tonset)、硫化峰值温度(Tpeak)以及硫化结束温度(Tend)列于表3。这3个温度都随着纳米二氧化硅添加量的增加而减小。这也充分的说明了,SiO2纳米粒子的存在加速了交联反应的进行。硫化热焓和交联程度呈现正相关,交联程度越高,形成的交联键越多,硫化放热增加。从表中信息可以看出,随着纳米粒子含量的增加,硫化热焓呈降低的趋势,这也意味着交联程度的降低。实验结果反映的现象同硫化仪所表征的结果相同。这主要是由于纳米SiO2在基体中主要起到两方面的作用,表面的羟基会促进过氧化物交联剂的分解[20],而纳米粒子的存在使分子链流动能力减弱不易参与到交联反应中,因此添加纳米二氧化硅后交联速率增加而交联程度降低。

图3 EPDM混炼胶在10 ℃/min的加热速率下的热流曲线Fig 3 Heat flow curves of EPDM composites at a heating rate of 10 ℃/min

表3 利用DSC获得的EPDM混炼胶在非等温硫化过程中的特性信息

Table 3 Non-isothermal vulcanization characteristics of EPDM compounds obtained from DSC

样品Tonset/℃Tpeak/℃Tend/℃ΔH/(J·g-1)EPDM-0.2B176.8192.1208.43.91EPDM-0.2B-1NS174.5191.2205.02.15EPDM-0.2B-3NS171.0190.2203.62.05EPDM-0.2B-5NS168.4188.6200.11.6

2.2 纳米二氧化硅对EPDM硫化胶发泡行为的影响

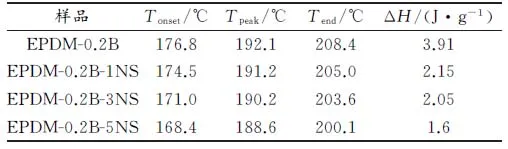

交联结构对EPDM的发泡行为具有很大的影响,从上述研究中发现纳米SiO2的添加对EPDM的硫化转化率有显著的影响。发泡倍率是表征材料发泡性能的重要指标之一。图4为EPDM硫化胶的发泡倍率和发泡温度的关系,其中饱和压力为4 MPa,饱和时间为12 h,发泡时间为15 s。

和纯EPDM相比,微交联后的EPDM的发泡倍率和发泡区间明显增大。纯EPDM的发泡倍率和发泡温度的关系是典型的峰型结构,发泡区间为40 ℃~80 ℃,最大的发泡倍率为5.8倍。而EPDM-0.2B则表现出了较宽的发泡区间,其发泡区间为60 ℃~220 ℃,最大发泡倍率可以达到7.3倍。随着纳米SiO2的加入,当纳米SiO2的添加量为1份或3份时,微交联EPDM的发泡倍率得到了进一步的提升,分别达到了9.2倍和10.3倍,且依然保持着较宽的发泡区间。而当纳米SiO2的添加量达到5份时,微交联EPDM的发泡区间则表现出峰型结构,即达到最高发泡倍率后,随着发泡温度的进一步升高,发泡倍率迅速下降。

图4 EPDM硫化胶的发泡倍率和发泡温度的关系,饱和压力4 MPa,发泡时间15 sFig 4 The expansion ratio of EPDM and micro-crosslinked EPDM with different load of nano-silica at various foaming temperature. The saturation pressure was 4MPa and foaming time was 15 s

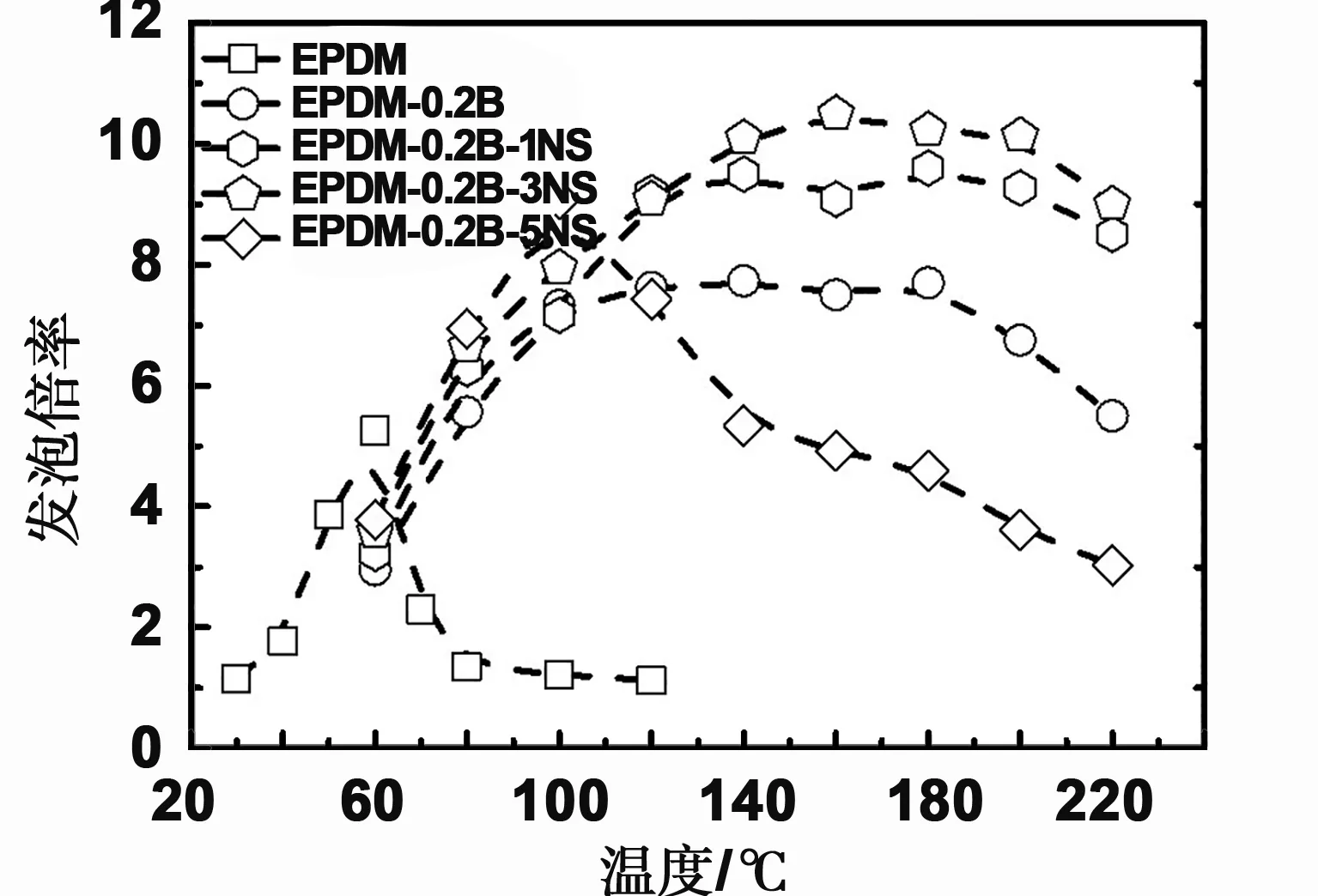

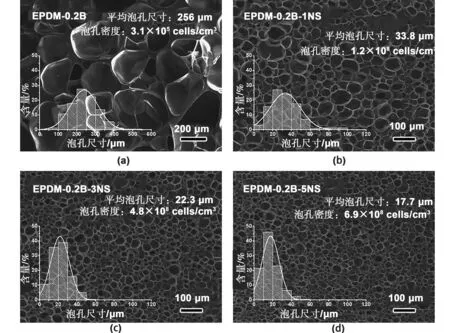

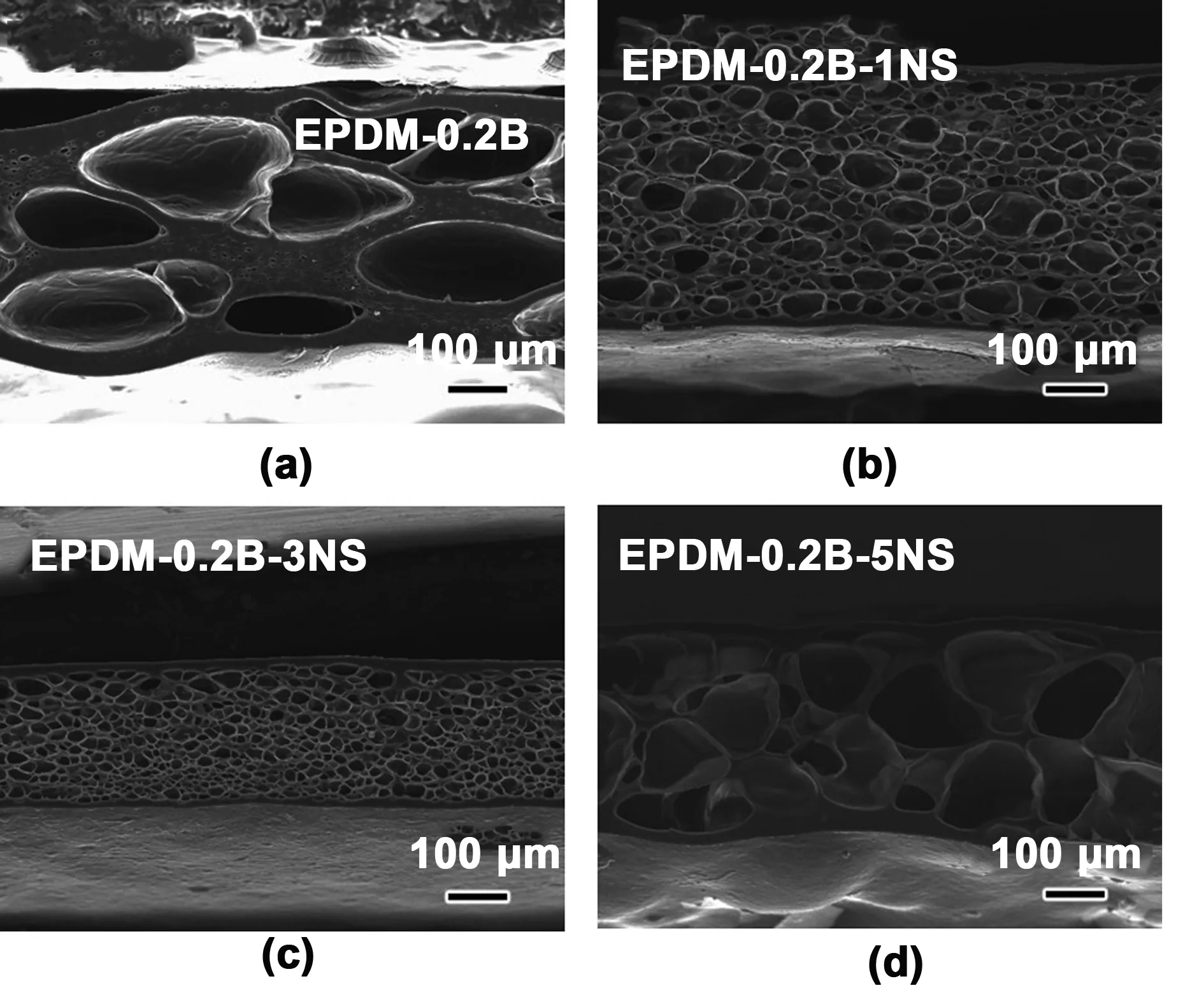

图5为80 ℃发泡温度下制备的微交联EPDM泡沫的泡孔形貌以及对应的泡孔密度和泡孔尺寸的统计。可以看出,纳米SiO2的添加,能够有效的对泡孔形貌进行调控。EPDM-0.2B的平均泡孔尺寸为256 μm,泡孔密度为3.1×105个/cm3,当添加3份纳米SiO2时,平均泡孔尺寸降至22.3,泡孔密度提升至4.8×108个/cm3,平均泡孔尺寸减小11倍,泡孔密度提升了3个数量级。随着纳米二氧化硅添加量的进一步增加,泡孔尺寸分布变得更加狭窄,泡孔尺寸继续减小,泡孔密度继续增大。当添加了5份纳米二氧化硅时,平均泡孔尺寸为17.7 μm,泡孔密度为6.9×108个/cm3。

图5 EPDM发泡样品的SEM照片与泡孔密度和泡孔尺寸的统计结果Fig 5 SEM micrographs and the cell morphology information of EPDM foams

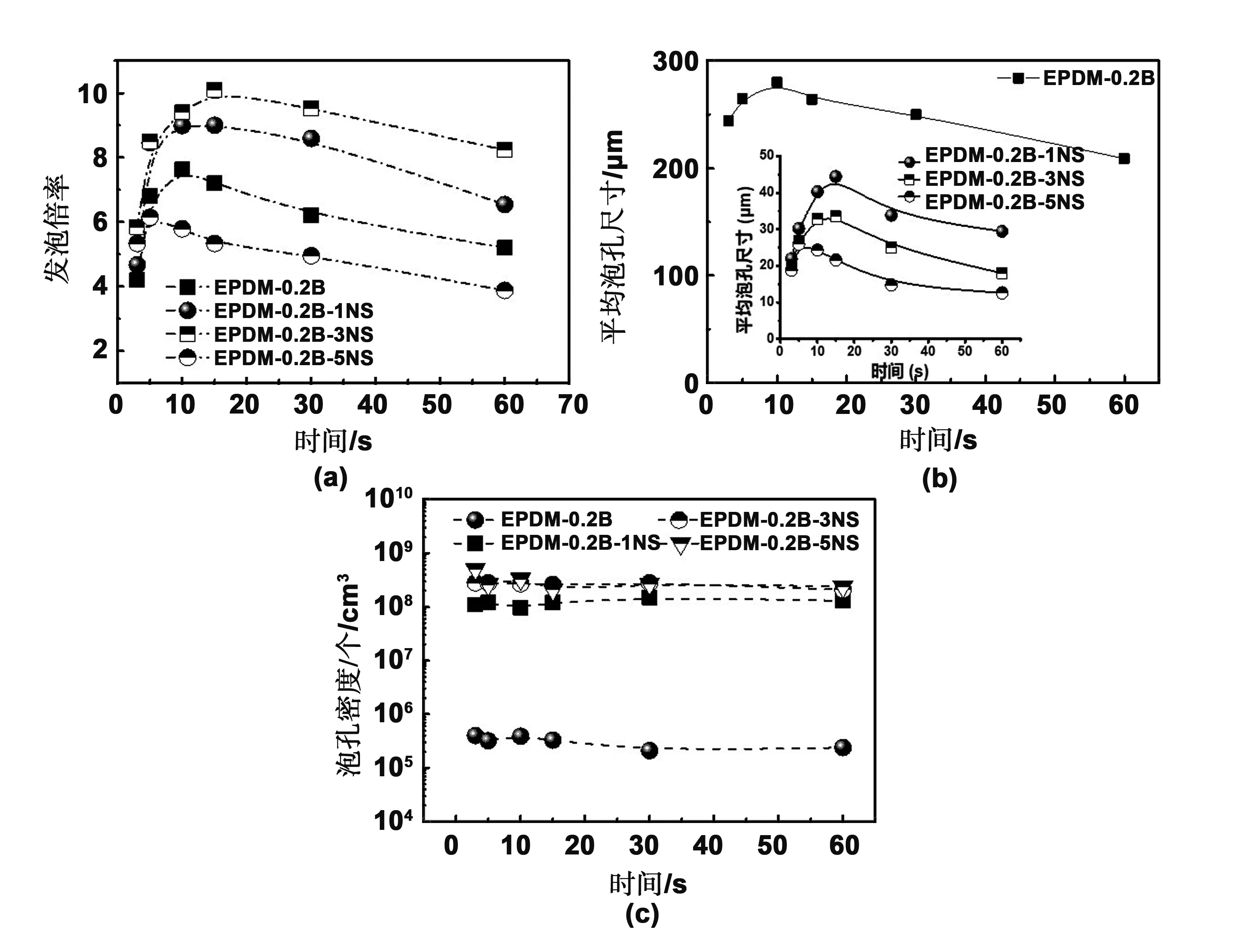

图6 (a)EPDM硫化胶的发泡倍率和发泡时间的关系 (b)微交联EPDM泡沫的泡孔尺寸和发泡时间的关系 (c)微交联EPDM泡沫的泡孔密度和发泡时间的关系Fig 6 The foam expansion ratio, the average diameter and cell density of the micro-crosslinked EPDM nanocomposites as a function of time prepared at the foaming temperature of 180 ℃

为了进一步的说明纳米SiO2对微交联EPDM发泡行为的影响,我们研究了在不同的发泡时间里微交联EPDM泡沫的状态变化,发泡温度为140 ℃。从图6(a)中,我们可以明显的看到在非常短的时间内样品快速膨胀,发泡倍率迅速增大,随后样品的膨胀速率减缓,当达到最大发泡倍率后,开始收缩。从图6(b)和6(c)泡孔尺寸和泡孔密度的统计中发现,EPDM-0.2B,EPDM-0.2B-1NS和EPDM-0.2B-3NS样品的泡孔在测试时间范围内可以稳定存在,呈现完整的闭孔结构,泡孔密度随时间没有发生明显的变化,而泡孔尺寸则呈先增大后减小的趋势。对于EPDM-0.2B-5NS,5 s时达到了最大的发泡倍率,然后样品就开始收缩,泡孔尺寸呈现先增大后减小的趋势,而泡孔密度则呈现减小然后稳定的趋势。

在发泡的过程中,基体中的二氧化碳用于泡孔的成核生长或者是向基体外扩散。纳米粒子的引入降低了成核能垒促进了泡孔的成核,基体中的CO2更倾向于泡孔的成核生长,而且也降低了EPDM的交联程度,使分子链的运动能力增强。泡孔的生长是一个双轴拉伸的过程,初始阶段,基体内二氧化碳的气量最多具有较大的延伸率[10],随着时间的延长,基体内气体大量的逸出延伸率降低,因此,在发泡的过程中,呈现了在极短的时间内快速增长的现象,同时,在相同的时间内纳米粒子添加量越多,发泡倍率越大且泡孔尺寸越小,泡孔密度越大。由于微交联结构的引入,基体有足够的模量支持泡孔的成核生长同时也具备一定的松弛能力,因此不易发生泡孔的聚并,随着时间的延长,泡孔逐渐收缩。

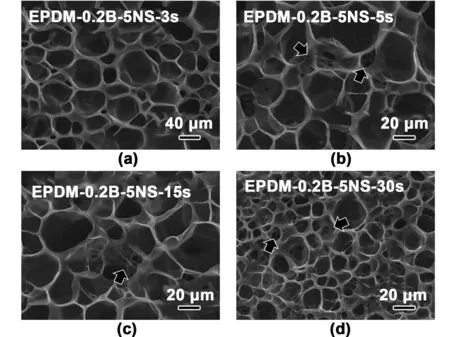

当纳米粒子添加量达到5份时,从图7中可以观察到,3s时基体泡壁是完整的,而当泡孔进一步生长到5 s时,泡壁出现了破裂,从泡孔形貌的统计数据中也发现,3 s到5 s阶段泡孔尺寸变大泡孔密度减小,但在5 s之后,泡孔尺寸开始减小,泡孔密度保持不变。笔者认为5份纳米粒子的添加对EPDM的交联程度影响较大,模量下降较为明显,在较高的发泡温度下,泡孔生长初期由于较强的张力导致泡孔壁出现破裂,泡孔也发生了聚并,基体内的二氧化碳更倾向于向外扩散而非泡孔的生长,随后,基体内的二氧化碳减少,分子链松弛以达到更加稳定的状态于是泡孔又开始迅速的缩小。因此,在较高温度下,EPDM-0.2B-5NS的发泡倍率呈降低的趋势。

图7 EPDM-0.2B-5NS在140℃的发泡温度下不同发泡时间样品的SEM图Fig 7 SEM micrographs of EPDM-0.2B-5NS foams foaming at 140 ℃ with different foaming time

2.3 纳米二氧化硅对EPDM泡沫性能的影响

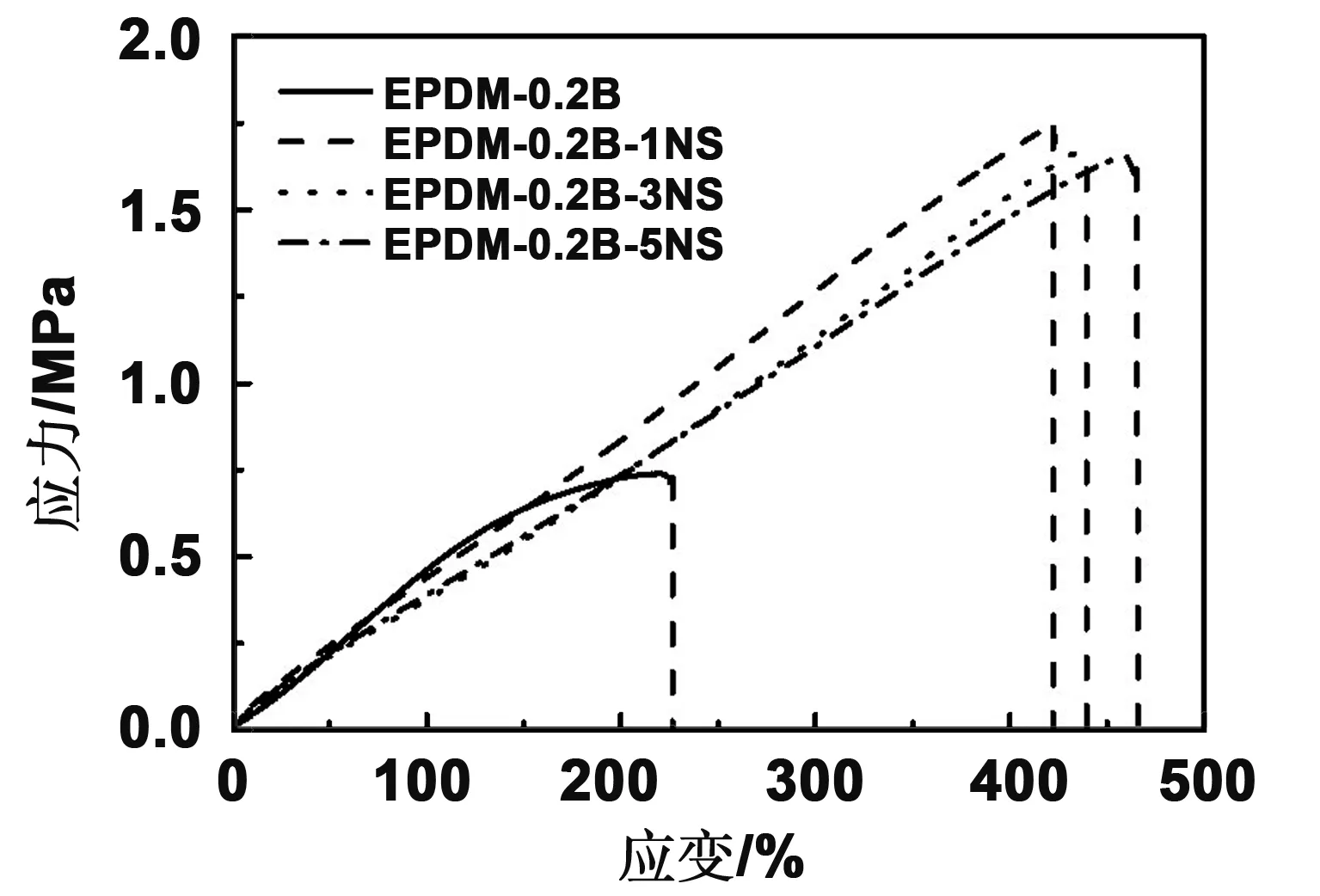

图8为微交联EPDM的拉伸性能和压缩性能测试,样品的密度为0.13 g/cm3。对于未添加纳米粒子的微交联EPDM泡沫,由于泡孔尺寸较大,在拉伸的过程中,泡孔易成为应力集中点从而导致样品断裂。引入纳米SiO2后,泡沫的泡孔结构得到了有效地调控,微交联EPDM泡沫的拉伸性能得到了很大的提高,当添加1份纳米SiO2时,拉伸强度从0.71 MPa提升至1.74 MPa,断裂伸长率从225%提升至423%。而随着纳米SiO2含量的进一步添加,断裂伸长率提升至465%,但拉伸强度则略微下降至1.6MPa,这主要是由于纳米SiO2的添加降低了EPDM的交联程度,分子链的运动能力增加,但同时纳米粒子的添加也具有一定的补强作用,因此拉伸强度没有发生明显的变化。

图8 微交联EPDM泡沫的拉伸曲线Fig 8 Tensile stress-strain curves of mico-crosslinked EPDM foams with different nanosilica content

图9 微交联EPDM泡沫消泡压制成薄膜二次发泡后样品的泡孔形貌Fig 9 The cell morphology of the recycled micro-crosslinked EPDM foam after foaming

图9为微交联EPDM消泡后进行二次发泡的泡孔形貌。微交联EPDM具有一定的熔融可回收性能。通过热压的方法,对微交联EPDM泡沫进行消泡处理,压制成平整透明的薄膜,然后置于高压釜内饱和发泡。从图中可以看到,添加1份和3份纳米粒子后,薄膜的发泡性也得到了提升,发泡后的薄膜中的泡孔尺寸减小且更加均匀。但是,添加5份纳米粒子后发泡后的薄膜,泡孔尺寸变大。

3 结 论

通过高压CO2流体物理发泡方法制备了微交联的三元乙丙橡胶纳米复合泡沫材料,并研究了纳米粒子对微交联EPDM的交联行为和发泡行为的影响,获得了如下初步结果:

(1)纳米SiO2的添加能够加快EPDM的交联反应,同时也降低了EPDM的交联程度。

(2)添加纳米SiO2能够有效的改善微交联EPDM的发泡性能,其中添加3份纳米SiO2最佳,在提升发泡倍率,增加泡孔密度,降低泡孔尺寸的同时依然能够保持较大的发泡区间。

(3)纳米粒子的添加使微交联EPDM泡沫的拉伸性能得到了显著的提高,拉伸强度从0. MPa提升至1.62 MPa,断裂伸长率从225%提升至423%。EPDM纳米复合消泡后可得到透明平整的薄膜且能够进行二次发泡。