基于介电泳效应的高速抛光电极分布仿真研究与实验验证

王佳焕,邓乾发,袁巨龙,王旭,吕冰海,赵萍,Duc-Nam Nguyen

表面质量控制及检测

基于介电泳效应的高速抛光电极分布仿真研究与实验验证

王佳焕1,邓乾发1,袁巨龙1,王旭1,吕冰海1,赵萍1,Duc-Nam Nguyen2

(1.浙江工业大学 超精密加工研究中心,杭州 310023;2.胡志明工业大学,越南 胡志明市 800010)

解决传统平面环抛过程中存在的两种问题:(1)抛光液受抛光盘和工件旋转离心力作用而抛光液在加工区域分布不均,导致加工工件高平面度差;(2)抛光液受到的离心力作用限制了抛光盘转速,导致抛光效率低。提出一种基于介电泳效应的平面抛光方法(DEPP),在抛光区域增加一个非均匀电场,利用中性粒子在非均匀电场中极化后受介电泳力的作用,使其具有向电极和抛光区域中心运动的现象,降低旋转离心力对抛光液的甩出作用,实现对平面工件的高速、高精度抛光。采用有限元分析软件数值模拟极化后磨粒所受介电泳力对离心力的抑制作用,优化产生非均匀电场的不同电极宽度,得到最优非均匀电场电极分布参数,实际测量优化电极后抛光液所受介电泳力的大小和方向,最后搭建试验平台验证介电泳效应高速抛光平面工件的有效性。提高抛光盘转速,进行抛光磨砂玻璃对比实验,加工1 h 以后,采用介电泳效应抛光能完全去除玻璃磨砂层,工件平整度好,最终RMS值为0.276;无介电泳效应抛光后,工件中心部分磨砂层仍有存在,工件平整度相对较差,最终RMS值为0.694。通过测量加工去除量,介电泳效应抛光比无介电泳效应抛光的去除率提升了18%通过仿真模拟和实验验证,证明了调整电极布置形式以及优化电极分布参数后,介电泳效应高速平面抛光的方法能够有效提升抛光效率和抛光后工件表面平面度。

介电泳;高速抛光;电极分布;磨粒轨迹;去除率;平面度

随着科学技术的进步,工程和制造领域呈现出跨越式发展,具有超高平面度表面的平面元器件已广泛且大量应用于光学、尖端武器、电子产品等诸多高 新技术领域,并且对其加工精度和效率的要求日益提高[1-3]。目前,高质量平面元器件的超精密加工主要依赖环抛方法,加工过程中抛光盘与工件同时旋转形成相对运动,注入抛光区域的抛光液及其中的磨粒,在粘于抛光盘表面的抛光垫作用下实现工件表面材料去除[4]。由于抛光盘及工件的旋转,在离心力作用下抛光液膜分布不均[5],且靠近抛光工件边缘分布较厚,造成工件中心区域与边缘处材料去除不均,进而影响了抛后工件的平面度[6-7]。因此,传统抛光为了减弱离心力造成的抛光液和磨粒甩出这一不良影响,通常采用较低的抛光盘转速,严重限制了抛光加工的效率[8]。如何对磨粒进行定向驱动克服离心力的负面作用是解决以上问题的关键,但是抛光液中的磨粒(如氧化铝、氧化铈、金刚石)多为电中性粒子且无磁性,常用的匀强电场、磁场辅助手段均不能对磨粒产生定向驱动的效果[9]。

介电泳抛光利用介电泳效应,使中性磨粒在非均匀电场的作用下发生极化,表面产生感应电荷进而受到介电泳力作用[10-12],实现磨粒向抛光盘中心区域和工件表面的定向驱动,抑制离心力对抛光液及磨粒的甩出作用。目前介电泳抛光研究主要应用在低速抛光领域,主要原因是平行布置的电极板所提供的介电泳力有限,提高转速以后,离心力快速上升。在高转速条件下介电泳力不足以抵消离心力,抛光工件平面度较差。本文主要创新性地提出高速介电泳抛光,改变传统介电泳抛光的电极布置方式和优化电极分布参数,使介电泳力最大化,抛光能够采用更高的抛光转速,同时改善抛光液和磨粒在抛光工件表面的分布均匀性,提高加工工件平面度。

1 介电泳抛光原理

本文基于介电泳效应提出一种高效高平面度的抛光方法,其原理如图1所示:在外加电场作用下,中性磨粒中正、负电荷的分布中心被拉开一定距离,产生相对位移,即磨粒在电场中被极化,诱导产生了电偶极子。然而在非均匀电场中电偶极子两端的电场强度不同,在电场强度大的一端受力大,电场强度小的一端受力小,因此中性磨粒两端的合力差即为介电泳力,可以驱动中性磨粒实现定向运动。在电泳抛 光中,磨粒的定向运动方向由粒子本身携带的极性决定[13],电泳只能对带电粒子进行定向驱动。与电泳不同的是,介电泳磨粒的运动方向由中性粒子与周围介质的相对极化率不同而形成的电偶极子的极性决定[14],根据磨粒相对于周围介质的极化率,粒子始 终向电场密度大的方向移动(正介电泳),或电场密度低的方向移动(负介电泳),与电场本身的方向无关[15-18]。如图1所示,当磨粒发生正介电泳,磨粒 始终向电场密度大的方向移动,抛光时利用介电泳 效应可以实现中性磨粒向工件表面中心区域驱动, 增加抛光压力,提高抛光去除率,同时抑制离心力对磨粒的甩出作用,提高磨粒分布的均匀性和抛光平面度[19]。

介电泳抛光原理如图2所示,如图2a所示,在没有介电泳效应时,磨粒会随机分布在抛光液中,只有少部分的磨粒与工件表面接触产生去除效果[19]。如图2b所示,当抛光盘高速旋转时,磨粒受离心力作用而快速甩出,实际参与加工的磨粒数量较少,导致抛光效率低、工件边缘去除率比中心去处率高[20]。如图2c所示,磨粒被非均匀电场极化后产生介电泳力并开始定向运动,快速聚集到加工工件表面,提高抛光效率。另外,介电泳力的方向与离心力相反,介电泳力会对离心力进行抵消,从而增加抛光区域内的磨粒数量,提高抛光时的去除均匀性。

图1 中性磨粒在非均匀电场中受介电泳力示意图

2 介电泳高速抛光磨粒分布仿真与电极参数优化

2.1 电极布置形式选择

介电泳力DEP的计算模型[21]为:

电极的布置形式直接影响非均匀电场的分布情况,电势分布越不均匀,介电泳力越大。在极板间距、电压、电源频率等条件相同的情况下,利用COMSOL软件对平行布置电极板和交错布置电极板的电场线和电势分布进行仿真,如图3所示。图3中黑线表示电场线,不同颜色表示电势的强弱。由仿真结果可知:平行布置电极上下极板正对区域的电势分布较为均匀,只有在上极板边缘到下极板区域的电势分布不均匀,因此在抛光边缘区域磨粒所受的介电泳力较大,在抛光中心区域所受的介电泳力较小,不能满足高速抛光的需求。而交叉布置电极板由于上下电极板没有重合区域,电势分布不均匀性明显高于平行布置电极板,因此磨粒在上下电极板之间受到的介电泳力一直比较大,介电泳力能克服离心力,可实现磨粒向抛光中心区域定向驱动。

2.2 离心力与介电泳力对磨粒分布影响仿真

在化学机械抛光(CMP)过程中,离心力会将抛光区域内的磨粒和抛光液大量甩出,为了分析介电泳力对磨粒分布的影响,不考虑磨粒所受的浮力、重力、粘滞阻力、磨粒分子间作用力和布朗运动等因素的影响,在转速和电源参数一致的条件下,在入口处以相同的速度释放磨粒,进行有无介电泳力及离心力的磨粒分布情况仿真,稳态下磨粒分布结果如图4所示,图中白色圆圈代表磨粒。

图3 不同电极布置方式下电势和电场线分布的仿真结果

图4 离心力和介电泳力对磨粒分布影响

2.3 仿真条件设置

本文利用COMSOL软件静电模块对上下电极的电场进行三维立体建模,箭头分别代表抛光盘和工件的旋转方向,如图5所示。环形交叉布置的电极在旋转过程中电极的正对面积固定不变。利用流体流动粒子追踪模块和静电模块,对交叉布置的电极下的磨粒运动轨迹和分布进行二维建模,分析电场对磨粒运动轨迹的影响,如图6所示。实际加工时,绝缘层和工件本身存在一定厚度,因此上下电极板间的距离设置为4 mm。参照工件上抛光盘的直径,仿真流道长度设置为110 mm;流道左侧为磨粒和抛光液的入口,右侧为磨粒和抛光液的出口,上电极板的宽度为1,下电极板的宽度为2,其他仿真参数如表1所示。

图5 三维电场分布模型

2.4 电极宽度对单颗磨粒运动轨迹影响的分析

介电泳力的大小与电势分布的均匀性有关,改变电极宽度会改变非匀强电场中电势分布的均匀性。在介电泳抛光中,利用介电泳力将磨粒和抛光液向抛光工件表面定向驱动,增大抛光压力。设置3组不同的上下电极板宽度1=2=2 mm、1=2=6 mm和1=2= 9 mm,仿真不同电极板宽度形成的非均匀电场中磨粒的运动轨迹,仿真结果如图7所示。

图6 抛光流道建模

表1 磨粒运动轨迹仿真参数表

Tab.1 Initial simulation parameters of DEPP

当电极宽度为2 mm时,此时电势分布趋近于平行布置的电极,磨粒所经过区域的电势变化量小,因此磨粒所受的介电泳力也较小,磨粒未产生向上电极板靠近的趋势,基本呈水平运动。当电极宽度为6 mm时,此时磨粒所经过区域的电势变化量大,磨粒明显向上电极板运动。当电极宽度为9 mm时,此时上下电极板交错位置电势的分布不均匀性高,磨粒运动方向发生改变,但是电极板正下方仍有较大区域的电势分布比较均匀,在此区域内磨粒运动方向未发生变化,因此电极板宽度过大会导致介电泳力改变磨粒方向的作用减弱。为使介电泳力垂直方向的分量最大化,设置上下极板的电极宽度1=2=3~9 mm,采用磨粒第一次接触到上电极表面时与入口水平方向的距离衡量介电泳力的大小,介电泳力越大,则磨粒将越快接触到上电极板,统计结果如图8所示。

图7 电极宽度对磨粒运动轨迹影响的仿真结果

由图8可知,随着电极宽度的增大,磨粒第一次接触到上极板表面时与入口水平方向的距离先减 小后增大,符合上文中电极宽度对磨粒运动轨迹影 响的规律。如图9所示,当电极宽度为4 mm时,磨粒所受的介电泳力垂直方向的分量最大,此时磨粒 第一次接触上极板时距离入口处的水平距离大约为34 mm。

图8 不同电极宽度下磨粒运动轨迹仿真结果

图9 d1=d2=4 mm时磨粒运动轨迹

2.5 不同上下电极板宽度对单颗磨粒运动轨迹影响的分析

介电泳力的方向与电场及电场强度的变化方向一致[22],改变电极宽度比例也会改变非匀强电场中的电场变化方向。根据2.4节中的仿真结果,确定上电极板宽度为4 mm,分别设置下电极板的宽度2为1 mm和5 mm,使上电极板宽度大于或者小于下电极板宽度,仿真不同上下电极板宽度形成的非均匀电场磨粒的运动轨迹,结果如图10所示。

图10 上下电极宽度对磨粒运动轨迹影响的仿真结果

如图10所示,当上电极板面积大于下电极板面积时,下电极板宽度较小,电势分布较集中,沿着电场线向下极板处的电场强度变化最快,因此磨粒向下电极板靠近。当上电极板面积小于下电极板时,因为上电极板处的电势分布较集中,沿着电场线向上极板处的电场强度变化最快,磨粒向上电极板靠近。为了使垂直方向的介电泳力最大化,设置上电极板宽度1为4 mm,下极板电极宽度2在1~8 mm内变化,采用磨粒第一次接触到电极表面时与入口水平方向的距离衡量介电泳力的大小,统计结果如图11所示,图中负值表示磨粒向下电极板表面运动,正值表示磨粒向上电极板表面运动。

图11 不同上下电极宽度下磨粒运动仿真结果

由图11可得,当1>2时,磨粒向下电极板运动,且1=4 mm、2=1 mm时,磨粒第一次接触下电极板距离入口处水平方向的距离为33 mm;当1≤2时,磨粒向上电极板运动,且1=4 mm、2=6 mm时,磨粒第一次接触上电极板距离入口处水平方向的距离为17 mm,符合上文中不同上下电极宽度对磨粒运动轨迹影响的规律。如图12所示,优化后的电极宽度为1=4 mm、2=6 mm,此时磨粒向抛光工件侧靠近,且介电泳力垂直方向的分量最大,有利于增加抛光压力,提高去除率。

图12 d1=4 mm及d2=6 mm时磨粒运动轨迹

3 介电泳力测量实验

利用仿真优化得到的最佳介电泳电极分布参数,搭建测力平台,测量静态下介电泳力的大小和方向,如图13所示。该平台基于MEsysteme公司的多维力传感器 K3D120 设计。实验中多维力传感器连接到计算机上,在上下电极板之间滴入5%(质量分数)氧化铈抛光液,实时记录通电与不通电状态下向和向的介电泳力,实验结果如图14所示。

在电源未接入时,三维传感器测得向的力为-0.03 N左右,方向的力为0 N。在大约4.3 s处打开电源后,抛光液受介电泳力并开始震动,向介电泳力波峰的最小值约为1.39 N,波谷的最大值约为-0.69 N;向介电泳力波峰的最小值约为0.35 N,波谷的最大值约为-0.15 N。在优化后的电极分布参数下,抛光液总体受向上电极板表面和中心区域的介电泳力作用,验证了利用介电泳原理对中性磨粒进行定向驱动实现高效抛光的可行性。

图13 介电泳力测量平台原理及实物

图14 最佳电极参数下介电泳力测量结果

4 实验和讨论

4.1 介电泳抛光加工试验平台

根据仿真得到的最佳电极分布参数设计并搭建了加工试验平台,如图15所示。试验平台主要包括:介电泳原理抛光专用电源、导电滑环、内置电极的绝缘上下抛光盘、工件、抛光液泵。工件夹持在上抛光盘中,电机分别驱动上、下抛光盘旋转,通过磨粒与工件表面发生化学机械作用,实现抛光。

4.2 介电泳抛光加工实验

为了便于观测抛光过程中的材料去除分布情况,选择未经抛光的磨砂玻璃为加工对象,其直径为60 mm,厚度为1 mm。选用粒径为5 μm的氧化铈作为磨粒,抛光液磨粒质量分数为5%,抛光液流量为30 ml/min,抛光转速为上盘300 r/min、下盘80 r/min,抛光压力为6.3 kPa。实验以10 min为一组,分别在有无非均匀电场条件下对磨砂面玻璃进行抛光,抛光过程中的去除率变化如图16所示。

在未施加非均匀电场的情况下,前20 min的去除率较低,随着抛光时间的增加,去除率逐渐增加。由于抛光时抛光液和磨粒分布不均,导致磨粒不能有效进入中心区域进行抛光,去除率较低。DEPP抛光的去除率随时间基本稳定,说明介电泳抛光整体上去除较为均匀。经过1 h抛光后,DEPP抛光的去除率相对于没有介电泳力的情况下有18%的提升。在实验过程中所施加的抛光压力为6.3 kPa,介电泳力测量实验中垂直方向介电泳力折合抛光压力约为0.05 kPa,抛光压力提升约为8%。另外,抛光过程中磨粒数量的增加也会提高去除效率。

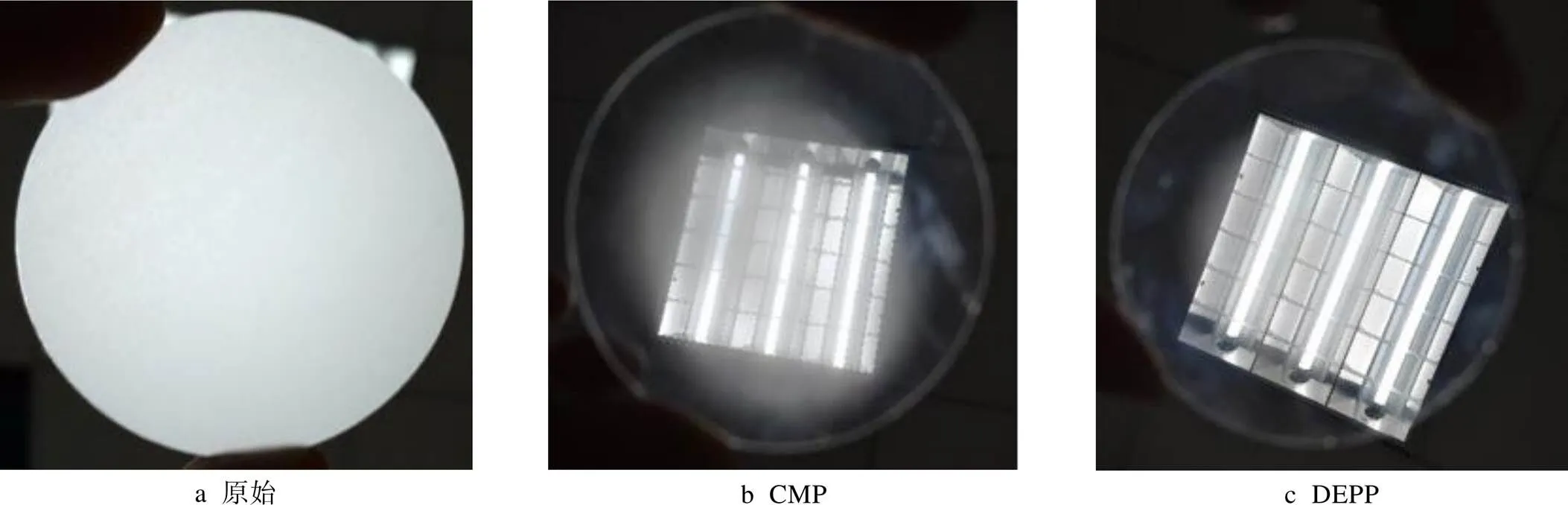

磨砂玻璃的初始表面和CMP、DEPP加工1 h后的表面如图17所示,使用ZYGO GPI XP/D型激光干涉仪对CMP抛光和DEPP抛光的磨砂抛光面的平面度进行测量,如图18所示。CMP抛光后,三维表面轮廓边缘低中心高,这是由于抛光时塌边造成的,透明区域与磨砂区域的界限非常明显。由于磨砂部分还未完全抛亮,导致工件中心部分无法被干涉仪检测,抛光后工件面的中心区域还有一部分轮廓空缺,最终RMS值为0.694。而经过1 h DEPP抛光后,工件表面已经观测不到明显的磨砂区域,测量得到的三维表面轮廓也较为平整,表面轮廓可以完整显示,最终RMS值为0.276,结果表明介电泳抛光技术对平面度有较大的改善。

图15 介电泳抛光装置原理及实物

图16 CMP及DEPP的加工去除率

图17 工件原始表面和1 h抛光后表面

图18 CMP及DEPP加工后的平面度

5 结论

1)结合介电泳效应和传统的CMP技术,提出了高速介电泳抛光技术,该技术可以提高抛光去除率和均匀性。

2)通过仿真确定了交叉布置的电极板优于平行布置的电极板,介电泳效应可以有效地改变磨粒分布和磨粒运动轨迹,并搭建了三维测力平台,在最佳非均匀电场电极分布参数的条件下,对介电泳力进行了测量。

3)开展了CMP和DEPP抛光磨砂玻璃对比试验,结果表明:在电极参数优化后的高速介电泳抛光的抛光效率提升了18%左右,并且介电泳抛光有效改善了抛光过程中的塌边效应,提高了工件平面度,抛光1 h后,工件表面RMS值达到0.276λ。

[1] Xu Y, Lu J, Xu X. Study on planarization machining of sapphire wafer with soft-hard mixed abrasive through mechanical chemical polishing[J]. Applied surface science, 2016, 389: 713-720.

[2] Shin C, Qin H, Hong S, et al. Effect of conditioner load on the polishing pad surface during chemical mechanical planarization process[J]. Journal of mechanical science and technology, 2016, 30(12): 5659-5665.

[3] Sagi K V, Teugels L G, Van d V M H, et al. Chemical mechanical polishing and planarization of Mn based barrier/Ru liner films in Cu interconnects for advanced metallization nodes[J]. ECS journal of solid state science and technology, 2017, 6(5): 259-264.

[4] 张超. BK7光学平面玻璃环抛工艺实验研究[D]. 长沙: 湖南大学, 2018. Zhang C. Experiment study on orbital polishing process of BK7 optical glass[D]. Changsha: Hunan University, 2018.

[5] Rosales-Yeomans D, Lee H, Suzuki T, et al. Effect of concentric slanted pad groove patterns on slurry flow during chemical mechanical planarization[J]. Thin solid films, 2012, 520(6): 2224-2232.

[6] 张朝辉, 雒建斌, 温诗铸. 考虑抛光垫特性的CMP流动性能[J]. 机械工程学报, 2006, 42(4): 13-17. zhang Chao-hui, luo Jian-bin, wen Shi-zhu. Flow features in CMP with pad property considered[J]. Chinese journal of mechanical engineering, 2006, 42(4): 13-17.

[7] Kasai T. A kinematic analysis of disk motion in a double sided polisher for chemical mechanical planarization (CMP) [J]. Tribology international, 2008, 41(2): 111-118.

[8] Basim G B. Effect of slurry aging on stability and performance of chemical mechanical planarization process[J]. Advanced powder technology, 2011, 22(2): 257-265.

[9] 翟文杰, 高博. 单晶SiC的化学机械抛光及其增效技术研究进展[J]. 哈尔滨工业大学学报, 2018, 50(7): 1-10. zhai Wen-jie, gao Bo. Research progress of chemical mechanical polishing and its efficiency-enhancement technology for single crystal silicon carbide[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 1-10.

[10] Lungu M. Separation of small metallic nonferrous particles in low concentration from mineral wastes using dielectrophoresis[J]. International journal of mineral processing, 2006, 78(4): 215-219.

[11] Morgan H, Green N G. AC electrokinetics: colloids and nanopaticles[M]. Letchworth: Research Studies Press Ltd, 2003: 8-12.

[12] Batton J, Kadaksham A J, Nxihou A, et al. Trapping heavy metals by using calcium hydroxyapatite and dielectrophoresis[J]. Journal of hazardous materials, 2007, 139(3): 461-466.

[13] 江亲瑜, 葛宰林, 易风. 陶瓷材料非接触无损电泳抛光机理及影响因素分析[J]. 润滑与密封, 2001(6): 2-3.jiang Qin-yu, ge zai-lin, yi feng. Mechanisms and influencing factors of noncontact and nondestructive electrophoresis polishing for ceramics[J]. Lubrication engineering, 2001(6): 2-3.

[14] Broche L M, Bhadal N, Lewis M P, et al. Early detection of oral cancer: is dielectrophoresis the answer?[J]. Oral oncology, 2007, 43(2): 199-203.

[15] Lee S Y, Kim T H, Suh D I, et al. A study of dielectrophoretically aligned gallium nitride nanowires in metal electrodes and their electrical properties[J]. Chemical physics letters, 2006, 427(1-3): 107-112.

[16] Ikeda H, Akagami Y. Highly efficient polishing technology for glass substrates using tribo-chemical polishing with electrically controlled slurry[J]. Journal of manufacturing processes, 2013, 15(1): 102-107.

[17] Akagami Y, Umehara N. Development of electrically controlled polishing with dispersion type ER fluid under AC electric field[J]. Wear, 2006, 260(3): 345-350.

[18] Zhao T, Deng Q, Yuan J, et al. An experimental investigation of flat polishing with dielectrophoretic (DEP) effect of slurry[J]. The international journal of advanced manufacturing technology, 2016, 53(28): 8211-8216.

[19] 赵天晨. 基于介电泳效应的高效超精密抛光理论及实验研究[D]. 杭州: 浙江工业大学, 2017. zhao Tian-chen. Theoretical and experimental research on high efficient on high efficient ultra-precision polishing method based on dielectrophoresis effect[D]. Hangzhou: Zhejiang University of Technology, 2017.

[20] Kim W B, Park S J, Min B K, et al. Surface finishing technique for small parts using dielectrophoretic effects of abrasive particles[J]. Journal of materials processing technology, 2004, 147(3): 377-384.

[21] 赵天晨, 袁巨龙, 邓乾发, 等. 电极形状对介电泳抛光影响的仿真研究[J]. 华中科技大学学报(自然科学版), 2017, 42(2): 55-60. zhao Tian-chen, yuan Ju-long, deng Qian-fa, et al. Simulation and experimental study on influence of electrodegeometry on dielectrophoresis polishing[J]. Journal of Huazhong University of Science and Technology (natural science edition), 2017, 42(2): 55-60.

Simulation and Experimental Verification of Electrode Distribution for High Speed Polishing by Dielectrophoresis Effect

1,1,1,1,1,1,2

(1.Ultra-precsion Machining Center, Zhejiang University of Technology, Hangzhou 310023, China; 2.Industrial University of Ho Chi Minh City, Ho Chi Minh City 800010, Vietnam)

The work aims to solve the problems existing in the traditional planar ring polishing process: 1) the polishing fluid is distributed unevenly in the processing area due to the centrifugal force caused by rotating polishing lap and workpiece, resulting in high flatness of workpiece; 2) the centrifugal force acting on the polishing fluid also limits the rotational speed of polishing lap and reduces polishing efficiency. A planar polishing method based on dielectrophoresis effect (DEPP) was proposed: a non-uniform electric field was added to the polishing area, and neutral particles were subject to dielectrophoretic force after being polarized in the non-uniform electric field, so that the neutral particles had the phenomenon of moving towards the center of the electrode and the polishing area, the throwing effect of rotating centrifugal force on polishing fluid was reduced, and high-speed and high-precision polishing of planar workpiece was realized. Finite element analysis software was used to simulate the suppression effect of centrifugal force by dielectrophoretic force on the polarized abrasive particles, optimize the different electrode widths of non-uniform electric field and obtain the optimal parameters of non-uniform electric field electrode distribution. The magnitude and direction of dielectrophoresis force applied to polishing fluid after optimization of electrodes were actually measured. Finally, a test platform was built to verify the effectiveness of dielectrophoresis effect on high-speed polishing planar workpiece. The comparative experiments of polishing ground glass by increasing the rotational speed of polishing lap were as follows: after one hour processing, the grinding layer of glass could be completely removed by dielectrophoresis effect polishing, the workpiece smoothness was good, and the final RMS value was 0.276. After polishing without dielectrophoresis effect, the grinding layer of the central part of the workpiece still existed, the workpiece smoothness was poor, and the final RMS value was 0.694. By measuring the removal amount, the removal rate of dielectrophoresis polishing was 18% higher than that of polishing without dielectrophoresis. Through simulation and experimental verification, it is proved that the method of high-speed planar polishing by dielectrophoresis effect can effectively improve the polishing efficiency and the workpiece surface flatness by adjusting the electrode layout and optimizing the electrode distribution parameters.

dielectrophoresis; high speed polishing; electrode distribution; abrasive trajectory; removal rate; flatness

2019-07-25;

2019-09-19

WANG jia-huan (1994—), Male, Master, Research focus: ultra-precision matching.

邓乾发(1972—),男,博士,副研究员,主要研究方向:精密与超精密加工技术。邮箱:qfdeng@zjut.edu.cn

Corresponding author:DENG Qian-fa (1972—), Male, Doctor, Associate professor, Research focus: ultra-precision matching. E-mail: qfdeng@ zjut.edu.cn

王佳焕, 邓乾发, 袁巨龙, 等. 基于介电泳效应的高速抛光电极分布仿真研究与实验验证[J]. 表面技术, 2020, 49(6): 314-322.

TG356.28

A

1001-3660(2020)06-0314-09

10.16490/j.cnki.issn.1001-3660.2020.06.038

2019-07-25;

2019-09-19

国家自然科学基金项目(51775511,U1809221,51805485);浙江省自然科学基金项目(LY17E050022,LGG19E050006);国家留学基金项目(201808330544);中国博士后科学基金项目(2019M652138)

Fund:Supported by National Natural Science Foundation of China (51775511, U1809221, 51805485), Zhejiang Province Commonweal Technology Research Project (LY17E050022, LGG19E050006), China Scholarship Council (201808330544), China Postdoctoral Science Foundation (2019M652138)

王佳焕(1994—),男,硕士研究生,主要研究方向:精密与超精密加工技术。

WANG Jia-huan, DENG Qian-fa, YUAN Ju-long, et al. Simulation and experimental verification of electrode distribution for high speed polishing by dielectrophoresis effect[J]. Surface technology, 2020, 49(6): 314-322.