硅烷流量对钛合金双极板表面改性碳膜性能的影响

牟志星,张兴凯,2,高凯雄,2,张斌,2,王兆龙,贾倩,2,张俊彦,2

硅烷流量对钛合金双极板表面改性碳膜性能的影响

牟志星1,张兴凯1,2,高凯雄1,2,张斌1,2,王兆龙1,贾倩1,2,张俊彦1,2

(1.中国科学院材料磨损与防护重点实验室,兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049)

通过对钛合金基底进行表面改性,提高其作为质子交换膜燃料电池(PEMFC)金属双极板的耐蚀导电性能。通过等离子体增强化学气相沉积法(PECVD),调控不同的SiH4流量(0~10 mL/min),在钛基底表面制备了含硅非晶碳膜。利用电化学工作站、界面接触电阻测量仪、水接触角测量仪、纳米压痕仪,分别测试了薄膜的耐蚀性、导电性、疏水性和力学性能。通过拉曼光谱分析了腐蚀前后薄膜内部杂化比变化,并结合扫描电子显微镜和高分辨透射电子显微镜研究了薄膜厚度、腐蚀形貌和内部结构。SiH4流量为8 mL/min时,制备的含硅非晶碳膜具有最佳耐蚀性和导电性,该含硅非晶碳膜水接触角为102.91°,硬度为9.28 Gpa,弹性模量为60.34 Gpa,厚度为2.822 μm。其动电位腐蚀电流密度为0.017 μA/cm2,相比钛基底提升3个数量级(80.51 μA/cm2),在1.4 MPa压力下,其界面接触电阻为47.06 mΩ·cm2。硅的引入诱导非晶碳膜生成类石墨烯结构,提高了非晶碳膜的导电性能和耐蚀性能,提升了薄膜的力学性能及疏水性。用含硅非晶碳膜对钛双极板进行表面改性,有望显著提高极板的燃料电池性能。

钛合金;非晶碳膜;金属双极板;表面改性;燃料电池;电化学性能

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC),由于其低温快速启动、高效环保、寿命长等优点,近年来受到广泛关注[1-2]。双极板作为PEMFC核心部件,占据了燃料电池堆70%左右的质量和近一半的成本,起着传输燃料、防腐、隔离单电池等作用,需具备优异的导电性、耐蚀性、机械强度等性能[3-5]。作为双极板材料,石墨、聚合物和金属材料均被广泛研究。金属材料具有成本低、易加工、导电导热等优点,是理想的双极板材料之一[6]。

迄今为止,可用于制作双极板的金属材料主要有钛合金、不锈钢等[7]。Huang等[8]采用耐高温材料作为膜电极,316不锈钢(SS316)作为双极板,组装的燃料电池具有较好的电化学性能。Gutiérrez等[9]以6061铝合金作为双极板材料,在模拟PEMFC的腐蚀环境(0.5 mol/l H2SO4)下恒电位极化测试4 h后依然具有良好的化学稳定性。但有研究表明金属材料表面的钝化问题会影响电池内部的离子传输,影响电池工作效率,因此需要对金属材料进行表面改性[10-11]。

目前,磁控溅射和等离子体化学气相沉积是表面改性的常用方法,其制备的薄膜致密,耐蚀性能优异[12]。近年来,氮化物、碳化物、碳氮化物和碳基薄膜等都被广泛研究,有望在金属双极板表面改性方面获得应用[13-16]。其中,碳基薄膜具有更优异的导电和耐蚀性能,成为当前研究的热点[17-18]。Chung等[19]在SS304双极板表面采用磁控溅射和CVD复合的方法制备了Ni/非晶碳膜,研究发现乙炔和氢气流量比在0.45时,所制备薄膜的耐蚀性和导电性最佳。赖新民课题组[20]在Cr过渡层的基础上,通过闭合非真空磁控溅射离子镀(CFUMSIP)在氮气气氛下分别沉积了a-C、CrN、CrN/CrNC、Cr/CrN/CrNC/a-C薄膜,在模拟PEMFC工作环境(0.5 mol/l H2SO4+5 mg/L HF,70 ℃,通空气)下研究发现,Cr/CrN/CrNC/a-C薄膜的腐蚀电流密度最低(0.61 μA/cm2),1.4 MPa压力下的界面接触电阻(ICR)为2.65 mΩ·cm2,完全符合美国能源部(DOE)标准[21]。Bi等[22]通过CFUMSIP制备了以Zr作为过渡层的Zr/Zr-C/a-C多层薄膜保护SS316L,在模拟PEMFC工作环境(0.5 mol/l H2SO4+5 mg/L HF,70 ℃)中发现同样具有优异的性能,腐蚀电流密度为0.49 μA/cm2,界面接触电阻为3.63 mΩ·cm2(1.4 MPa)。Wang等[23]通过磁控溅射系统在SS316L上沉积了一层1052 nm厚的碳化钼薄膜作为双极板材料,在模拟PEMFC工作环境(0.5 mol/l H2SO4+2 mg/L HF,通氢气)下的腐蚀电流密度为0.23 μA/cm2,界面接触电阻为6.5 mΩ·cm2(210 N/cm2)。

相比不锈钢,钛合金具有更优异的耐蚀性能和力学性能[24],但在表面改性方法上依然面临工艺复杂、成本高等问题。Wang等[25]通过磁控溅射在钛合金表面沉积了2.5 μm厚的金薄膜,相比钛合金和石墨,镀金钛合金具有更低的ICR。Au薄膜还能抑制金属双极板表面钝化层的形成,降低膜电极中毒的风险[26]。但Au薄膜用作钛极板改性薄膜时价格昂贵,难以商业化。Lyons等[27]在钛合金表面直接激光烧结得到一层超塑性材料,在该基础上又制备了一层Au/TiO2薄膜来提高钛合金的耐蚀性。Gao等[28]通过水热浸渍法在钛合金表面制备了高耐蚀高导电的C/PTFE/TiN薄膜,在模拟PEMFC工作环境(0.5 mol/l H2SO4+ 2 mg/L HF,70 ℃,通空气)下的腐蚀电流密度为0.009 μA/cm2,界面接触电阻为13 mΩ·cm2(160 N/cm2),水接触角为123°,但制备工艺较为繁琐。

因此,针对钛合金双极板的耐蚀导电问题,本研究选用成本较低的甲烷为碳源,通过等离子增强化学气相沉积法(PECVD)在其表面制备了含硅非晶碳(a-C:Si)薄膜,探究了硅烷流量对薄膜耐蚀性、导电性、厚度、疏水性以及机械性能的影响,并对性能最佳薄膜的内部结构进行了分析,揭示了不同硅烷流量对钛合金表面a-C:Si薄膜性能的影响机理。

1 实验

1.1 薄膜制备

本实验采用的基底为钛合金板,大小为20 mm× 20 mm×1 mm,为提高薄膜和基底间的结合力,将基底表面用400#—2000#碳化硅砂纸分别打磨至光滑,随后在丙酮和乙醇溶液中分别超声清洗10 min,以去除表面氧化物和有机物,大气下干燥后,放置真空腔内,之后将腔体气压抽至2×10-3Pa以下,具体镀膜参数如表1所示。

表1 含硅非晶碳膜制备参数

Tab.1 Preparation parameters of a-C:Si films

1.2 薄膜表征与测试

耐蚀实验通过电化学工作站(μ-Autolab III,瑞士Metrohm)进行,为模拟PEMFC的工作环境,电解液为0.5 mol/l H2SO4+2 mg/L HF,工作温度为70 ℃,通空气。甘汞电极为参比电极,1 cm2铂片为对电极,改性钛极板与工作电极相连,动电位极化电位选取范围为-0.6~1.2 V,速率为20 mV/s,样品与电解液的接触面积为0.785 cm2。恒电位极化电压为1.0 V,因为在高电位下更接近PEMFC的实际工作环境,恒电位极化7200 min观察改性双极板的耐久度。所有电化学试验前,三电极系统运行30 min以稳定开路电位。

含硅非晶碳(a-C:Si)薄膜厚度及腐蚀后的表面形貌通过扫描电子显微镜观察(SEM,FEI-Apreo S,美国),加速电压为5 kV,样品距镜头15 mm。a-C:Si薄膜微观结构通过高分辨透射电子显微镜(HRTEM,FEI Tecnai F30,美国)观察。透射样品通过相同工艺条件在NaCl晶体沉积30 s,再将NaCl晶片溶于纯水中,然后迅速打捞并置于铜网中干燥。通过拉曼光谱仪(LabRAM HR Evolution,法国HORIBA)和X射线光电子能谱仪(XPS,AXIS ULTRA DLD,日本Kratos)分别确定a-C:Si薄膜内部的结构变化以及存在的元素,拉曼激发波长为532 nm,检测范围为100~4000 cm-1,以防样品表面被激光能量灼烧而导致样品结构被改变,入射样品表面功率密度控制在0.5 mW/m2。XPS采用AlKα作为激发源,在测量电子结合能时,真空室内的压强保持在10-6Pa以下。通过接触角测量仪(DSA100,KRUSS,德国)测量a-C:Si薄膜的水接触角,每次滴水量为4 μL,测3个点取平均值。通过原位纳米力学测试系统(Ti-950,Hysitron,美国)研究薄膜的力学性能,压入深度为240 nm。

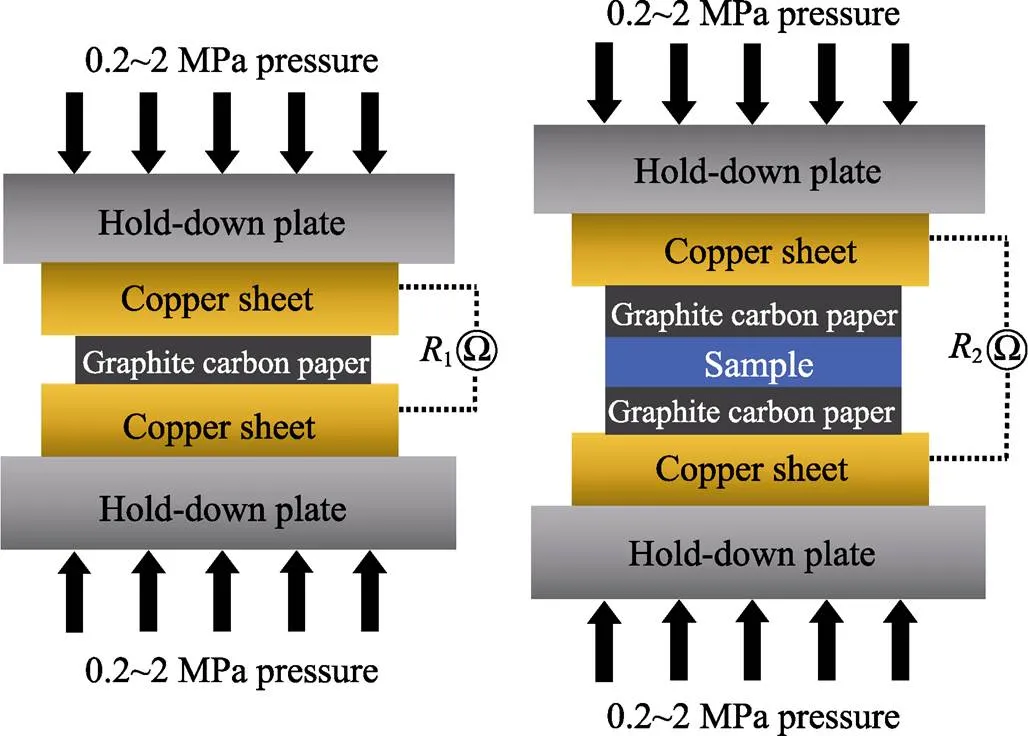

界面接触电阻(ICR)的测试装置原理图如图1所示,根据文献[29]的方法计算ICR。选用日本东丽TORAY-TGP-H-060型号石墨碳纸来模拟燃料电池中的气体扩散层(GDL),镀膜后的样品放置在两张碳纸之间夹。首先测试石墨碳纸的接触电阻1,放入样品后通过施加0.2~2 MPa的接触压力测量2,所有样品测试3遍,并取平均值。计算公式如下:

1= 2Cu/GDL+GDL(1)

2= 2Cu/GDL+2BP+2BP/GDL+BP(2)

ICR=BP/GDL·=(2−1−BP−GDL)/2×(3)

式中:ICR为样品界面接触电阻,BP/GDL为样品接触电阻,为接触面积,BP为样品的体电阻,Cu/GDL为铜片与碳纸间的接触电阻,其中BP和GDL的电阻几乎为零,可以忽略。所以,计算ICR值的公式可以简化为ICR=(2-1)/2。

图1 界面接触电阻(ICR)测量原理图

2 结果及分析

2.1 a-C:Si薄膜改性钛板的耐蚀性测试

图2a为a-C:Si薄膜在模拟PEMFC工作环境(0.5 mol/l H2SO4+ 2 mg/L HF,70 ℃)下的动电位极化曲线,所有改性双极板的极化曲线都低于钛基底,说明a-C:Si薄膜对钛板具有良好的保护作用。通过Tafel方法[30]在Nova 1.6软件上多次拟合计算了腐蚀电流密度,具体数值如图2b所示。随着硅烷流量从 0 mL/min提高至10 mL/min,腐蚀电流密度分别为0.12、0.1、0.04、0.038、0.017、0.042 μA/cm2。其中最低的是硅烷流量为8 mL/min时制备的a-C:Si薄膜,其腐蚀电流密度较钛基底(80.51 μA/cm2)降低了3个数量级。薄膜的耐蚀性先随硅烷流量的增大而提高,当硅烷流量超过8 mL/min后,腐蚀电流密度变大,耐蚀性略有降低。

为了考察a-C:Si薄膜改性钛板的服役性能,进一步探究a-C:Si薄膜改性钛板在模拟PEMFC工作环境中的耐久度。图3a是恒电位极化2 h的极化曲线,因为曲线过于密集,故截取了4000 s到5000 s范围的曲线,如图3b所示。改性钛板的耐蚀性大小顺序为8 mL/min>4 mL/min>10 mL/min>6 mL/min>2 mL/min,8 mL/min时制备的改性钛板具有最强的耐蚀性能,这和动电位极化结果相吻合。极化曲线出现了电流微弱的波动,这是由于薄膜腐蚀钝化引起的不稳定。

图3 不同硅烷流量时制备的a-C:Si薄膜的恒电位极化曲线

2.2 a-C:Si薄膜的微观结构及组分分析

图4是不同硅烷流量时制备的a-C:Si薄膜厚度变化趋势。随着硅烷流量的上升,制备的薄膜厚度从2.243 μm上升到2.822 μm。但硅烷流量为10 mL/min时,薄膜厚度有微弱的下降,相比硅烷流量为8mL/min时制备的a-C:Si薄膜下降了200 nm左右。这可归因于更多的Si离子导致更强的轰击效果,使a-C:Si薄膜变得致密和紧实,导致薄膜厚度降低。

图5给出了恒电位极化前后薄膜的拉曼结果。为考察a-C:Si薄膜的内部结构变化,分别在1350 cm-1和1580 cm-1处通过高斯拟合得到D峰(红线)和G峰(绿线)[31]。随着硅烷含量的增加,D峰升高,G峰变窄,且G峰的核心位置右移,这意味a-C:Si薄膜中的sp2含量增大,薄膜有序度增加。对比恒电位极化前后的拉曼曲线,极化后的a-C:Si薄膜中,G峰强度略有增加。其原因是腐蚀破坏了a-C:Si薄膜的有序度,导致sp3含量升高。为确定这一变化,通过高斯函数计算了a-C:Si薄膜腐蚀前后的D/G变化及G峰半峰宽变化,对比计算了腐蚀前后的D/G。

图4 不同硅烷流量时制备的a-C:Si薄膜厚度

如图6a所示,随着硅烷流量的上升,a-C:Si薄膜的D/G从0.59上升到1.15,G峰半峰宽从173 cm-1下降到108 cm-1。这说明Si的引入诱导了a-C:Si薄膜的石墨化,提高了薄膜的有序度[32]。图6b是腐蚀前后的D/G对比,腐蚀前后的D/G差值最大在0.2左右,并无太大波动,说明恒电位极化对薄膜中碳原子的结构虽有一定影响,但总体比较稳定,这意味着a-C:Si薄膜具有较好的耐蚀性。

为了证实上述推测,分别研究了无硅烷引入和硅烷流量为8 mL/min时制备的a-C:Si薄膜。对比XPS结果(图7)发现,后者在100 eV和150 eV附近出现了明显的Si2p和Si2s峰。进一步通过XPS peak 4.1软件对C、O、Si元素峰面积拟合计算了相对原子浓度。当硅烷流量为0 mL/min时,a-C:Si薄膜的C、O、Si相对原子浓度分别为10.88%、87.40%、1.71%;当硅烷流量为8 mL/min时,C、O、Si相对原子浓度分别为11.97%、67.50%、11.52%。硅烷流量为0 mL/min时,薄膜中Si的相对原子浓度为1.71%,可能来自腔体内未清理干净的沉积物溅射污染。

为进一步研究a-C:Si薄膜在硅烷流量为8 mL/min时具有最佳耐蚀性能的机理,分别对硅烷流量为 0 mL/min和8 mL/min时制备的薄膜进行高分辨透射分析。如图8a所示,硅烷流量为0 mL/min时的a-C:Si薄膜,在放大图中观察不到明显的晶体结构。图8b是硅烷流量为8 mL/min时a-C:Si薄膜的高分辨图像,可以观察到具有类石墨烯结构以及明显的晶格条纹,晶体层间距为0.346 nm,这与石墨晶面(002)符合[33]。这进一步证明了硅烷流量为8 mL/min时,制备的a-C:Si薄膜能被Si诱导产生类石墨烯结构。此前也有研究证明[34]石墨烯结构能提高镀层的耐腐蚀性能。

图7 不同硅烷流量时制备的a-C:Si薄膜的XPS谱图

图8 不同硅烷流量时制备的a-C:Si薄膜的透射图像

2.3 a-C:Si薄膜改性钛板腐蚀后表面形貌

图9是不同硅烷流量时a-C:Si薄膜改性钛板恒电位极化后的表面形貌,可以看出,硅烷流量为0 mL/min和2 mL/min时,a-C:Si薄膜表面都出现了腐蚀造成的点蚀和孔洞,薄膜部分表面颜色加深;硅烷流量为4 mL/min和6 mL/min时,a-C:Si薄膜表面的腐蚀损坏较严重,薄膜出现大量的起皮和脱落;硅烷流量为8 mL/min时,薄膜具有良好的耐蚀性,在表面仅观察到电解液腐蚀后留下的晶体盐颗粒,没有明显的起皮和孔洞出现;当硅烷流量提升到10 mL/min时,依然有少许薄膜被腐蚀剥离。从腐蚀后薄膜的形貌可知,硅烷流量为8 mL/min时,a-C:Si薄膜的耐蚀性能最佳,这也进一步说明了类石墨烯结构的生成能显著提高薄膜的耐蚀性能。

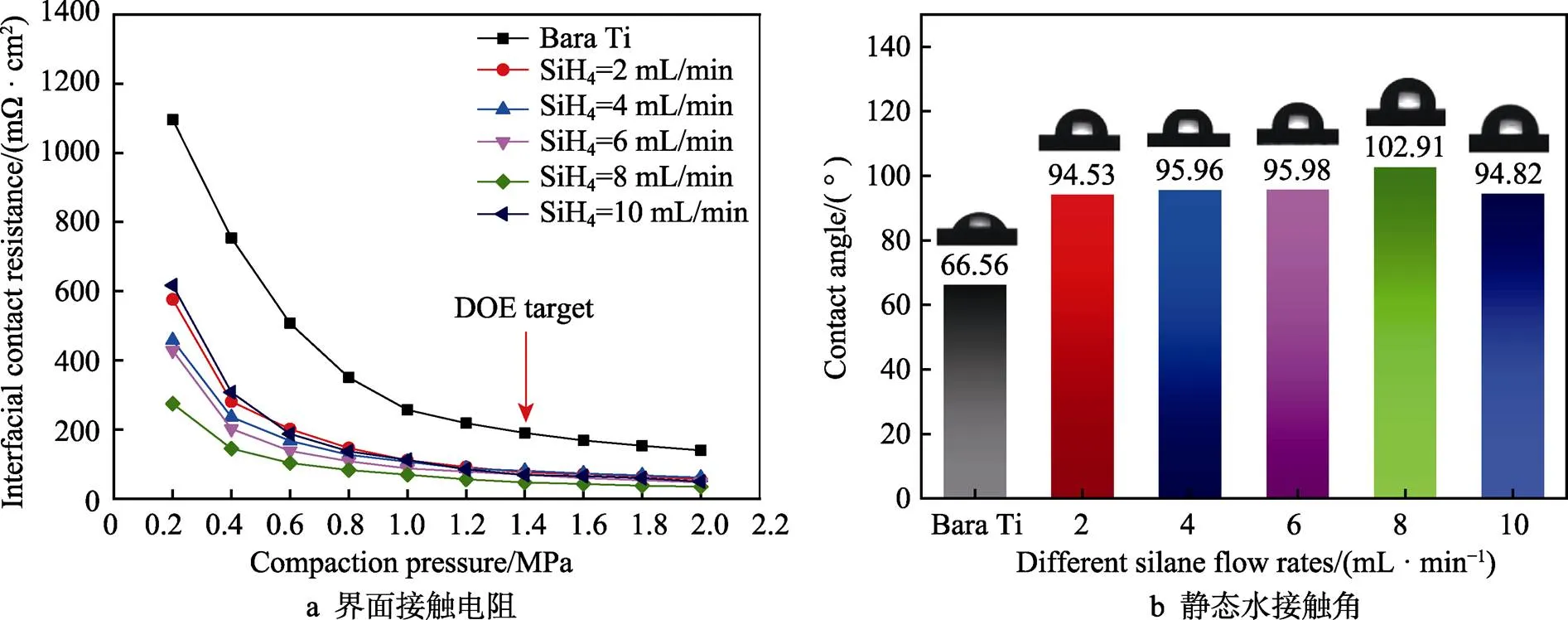

图10a是不同接触压力下的ICR值,镀膜后样品ICR值明显低于钛基底,a-C:Si薄膜提高了钛基底的界面导电性。由于燃料电池运行过程会产生较大的冲击力,一般要求在1.4 MPa压力下测试双极板导电性[21],该压力下钛基底的界面接触电阻是190.32 mΩ·cm2。而硅烷流量为2~10 mL/min时,样品的ICR分别为75.86、81.06、69.46、47.06、68.86 mΩ·cm2;硅烷流量为8 mL/min时,样品具有最低的界面接触电阻。这主要是由于硅烷流量较低时,非晶碳膜中存在的少量Si能促进a-C:Si薄膜石墨化,使薄膜中sp2含量增多,利于导电。但随着硅烷流量进一步提高,薄膜中存在过多的Si可能阻塞薄膜内部电子传递的通道,导致薄膜导电性略有下降。

图10 不同硅烷流量时制备的a-C:Si薄膜的界面接触电阻和静态水接触角

另一方面,良好的疏水性可以阻止腐蚀液对薄膜的进一步内扩散[35]。图10b是薄膜表面的静态水接触角图像和具体的数值。相比钛基底,a-C:Si薄膜整体的疏水性都有提高,疏水性最好的样品是硅烷流量为8 mL/min时的样品,相比钛基底的66.56°,其水接触角提升了近36°。因此,a-C:Si薄膜有效地保护钛基底,并减缓钛基底在PEMFC电解液中的腐蚀。样品疏水性趋势和图2中的腐蚀电流密度的趋势基本一致。

PEMFC在运行过程中,燃料电池的单电池之间会产生较大的组装力,双极板串联着每个单电池,因此必须具备一定的机械强度[36]。图11是钛基底和a-C:Si薄膜改性钛板在压入深度为240 nm时的弹性恢复曲线及其力学性能数值,可以看到随着压入深度的上升,a-C:Si薄膜改性钛板较钛基底具有更短的弹性恢复时间,其中硅烷流量为8 mL/min时的改性钛板在同等压入深度下具有最高的承载力(近6800 μN),相比钛合金基底提高了近1倍,其弹性模量和硬度分别为60.34 Gpa和9.28 Gpa,硬度约为钛基底的3倍,且优于其他硅烷流量时的改性钛板。因此,a-C:Si薄膜改性的钛合金双极板具有良好的机械性能,将有效缓冲燃料电池在组装过程中带来的冲击力,为双极板串联单电池提供了良好的保障。

3 结论

1)采用等离子增强化学气相沉积法(PECVD),在钛合金表面制备了含硅非晶碳薄膜作为PEMFC双极板材料。在模拟燃料电池环境(1 mol/l H2SO4+ 5 mg/L HF,70 ℃,通空气)中动电位和恒电位极化发现硅烷流量为8 mL/min时的样品具有最佳的耐蚀性,腐蚀电流密度为0.017 μA/cm2时,达到了美国能源部对腐蚀电流密度的要求(<1 μA/cm2)。

2)Si的引入促进了薄膜的石墨化,并诱导薄膜内部产生类石墨烯结构,利于薄膜防腐导电。导电性最好的是硅烷流量为8 mL/min时的样品,其界面接触电阻在1.4 MPa压力下是47.06 mΩ·cm2。

3)硅烷流量为8 mL/min时制备的a-C:Si薄膜具有最佳的疏水性和机械性能,水接触角为102.91°,硬度为9.28 Gpa。制备的a-C:Si薄膜能显著提高钛合金基底的导电性和耐蚀性,这将为金属双极板的改性提供新的思路,并且具备商业使用的潜力。

[1] TAWFIK H, HUNG Y, MAHAJAN D. Metal bipolar plates for PEM fuel cell—A review[J]. Journal of power sources, 2007, 163(2): 755-767.

[2] 李伟, 李争显, 刘林涛, 等. 质子交换膜燃料电池金属双极板表面改性研究进展[J]. 表面技术, 2018, 47(10): 92-100. LI Wei, LI Zheng-xian, LIU Lin-tao, et al. Research progress on surface modification of metal bipolar plate for proton exchange membrane fuel cell[J]. Surface technology, 2018, 47(10): 92-100.

[3] SILVA R, FRANCHI D, LEONE A, et al. Surface conductivity and stability of metallic bipolar plate materials for polymer electrolyte fuel cells[J]. Electrochimica acta, 2006, 51(17): 3592-3598.

[4] TAHERIAN R, NASR M. Performance and material selection of nanocomposite bipolar plate in proton exchange membrane fuel cells[J]. International journal of energy research, 2014, 38(1): 94-105.

[5] 赵秋萍, 牟志星, 张斌, 等. 质子交换膜燃料电池双极板材料研究进展[J]. 化工新型材料, 2019, 47(11): 52-57. ZHAO Qiu-ping, MOU Zhi-xing, ZHANG Bin, et al. Research progress of bipolar plate material for proton exchange membrane fuel cell[J]. New chemical materials, 2019, 47(11): 52-57.

[6] WANG H, TURNER J. Reviewing metallic PEMFC bipolar plates[J]. Fuel cells, 2010, 10(4): 510-519.

[7] POZIO A, ZAZA F, MASCI A, et al. Bipolar plate materials for PEMFCs: A conductivity and stability study[J]. Journal of power sources, 2008, 179(2): 631-639.

[8] HUANG K P, LAI W H. Effects of anodic gas conditions on performance and resistance of a PBI/H3PO4proton exchange membrane fuel cell with metallic bipolar plates[J]. International journal of hydrogen energy, 2017, 42(39): 24960-24967.

[9] GUTIéRREZ A G, SEBASTIAN P, CACHO L M, et al. Surface modification of aluminum alloy 6061 for bipolar plate application: Adhesion characteristics and corrosion resistance[J]. Int j electrochem sci, 2018, 13: 3958-3969.

[10] CHOI H, HAN D, HONG W, et al. (Titanium, chromium) nitride coatings for bipolar plate of polymer electrolyte membrane fuel cell[J]. Journal of power sources, 2009, 189(2): 966-971.

[11] GONZÁLEZGUTIÉRREZ A, PECHCANUL M, CHANROSADO G, et al. Studies on the physical and electrochemical properties of Ni-P coating on commercial aluminum as bipolar plate in PEMFC[J]. Fuel, 2019, 235: 1361-1367.

[12] ZHAO Q, MOU Z, ZHANG B, et al. Revealing the corrosion resistance of amorphous carbon films under heat shock via annealing[J]. Diamond and related materials, 2020, 102: 107692.

[13] MINGGE W, CONGDA L, TAO H, et al. Chromium interlayer amorphous carbon film for 304 stainless steel bipolar plate of proton exchange membrane fuel cell[J]. Surface and coatings technology, 2016, 307: 374-381.

[14] LIANG P, QIU D, PENG L, et al. Contact resistance prediction of proton exchange membrane fuel cell considering fabrication characteristics of metallic bipolar plates[J]. Energy conversion and management, 2018, 169: 334-344.

[15] ZHAO Y, WEI L, YI P, et al. Influence of Cr-C film composition on electrical and corrosion properties of 316L stainless steel as bipolar plates for PEMFCs[J]. International journal of hydrogen energy, 2016, 41(2): 1142-1150.

[16] MENDIZABAL L, OEDEGAARD A, KONGSTEIN O E, et al. TaNX coatings deposited by HMG/LS on SS316L bipolar plates for polymer electrolyte membrane fuel cells: Correlation between corrosion current, contact resistance and barrier oxide film formation[J]. International journal of hydrogen energy, 2017, 42(5): 3259-3270.

[17] AFSHAR A, YARI M, LARIJANI M, et al. Effect of substrate temperature on structural properties and corrosion resistance of carbon thin films used as bipolar plates in polymer electrolyte membrane fuel cells[J]. Journal of alloys and compounds, 2010, 502(2): 451-455.

[18] YI P, PENG L, ZHOU T, et al. Composition optimization of multilayered chromium-nitride-carbon film on 316L stainless steel as bipolar plates for proton exchange membrane fuel cells[J]. Journal of power sources, 2013, 236: 47-53.

[19] CHUNG C Y, CHEN S K, CHIU P J, et al. Carbon film- coated 304 stainless steel as PEMFC bipolar plate[J]. Journal of power sources, 2008, 176(1): 276-281.

[20] YI P, PENG L, ZHOU T, et al. Cr-N-C multilayer film on 316L stainless steel as bipolar plates for proton exchange membrane fuel cells using closed field unbalanced magnetron sputter ion plating[J]. International journal of hydrogen energy, 2013, 38(3): 1535-1543.

[21] DOE U. Multi-year research, development and demonstration plan: Planned program activities for 2005-2015[J]. US department of energy, office of energy efficiency and renewable energy, hydrogen, fuel cells and infrastructure technologies program(HFCIT), 2010, 48: 1-34.

[22] BI F, PENG L, YI P, et al. Multilayered Zr-C/aC film on stainless steel 316L as bipolar plates for proton exchange membrane fuel cells[J]. Journal of power sources, 2016, 314: 58-65.

[23] WANG L, TAO Y, ZHANG Z, et al. Molybdenum carbide coated 316L stainless steel for bipolar plates of proton exchange membrane fuel cells[J]. International journal of hydrogen energy, 2019, 44(10): 4940-4950.

[24] PARK Y C, LEE S H, KIM S K, et al. Performance and long-term stability of Ti metal and stainless steels as a metal bipolar plate for a direct methanol fuel cell[J]. International journal of hydrogen energy, 2010, 35(9): 4320-4328.

[25] WANG S H, PENG J, LUI W B, et al. Performance of the gold-plated titanium bipolar plates for the light weight PEM fuel cells[J]. Journal of power sources, 2006, 162(1): 486-491.

[26] JUNG H Y, HUANG S Y, GANESAN P, et al. Performance of gold-coated titanium bipolar plates in unitized regenerative fuel cell operation[J]. Journal of power sources, 2009, 194(2): 972-975.

[27] LYONS K S, GOULD B D. Lightweight titanium metal bipolar plates for PEM fuel cells[c]//Materials science forum. Switzerland: Trans Tech Publications, 2017: 613-618.

[28] GAO P, XIE Z, WU X, et al. Development of Ti bipolar plates with carbon/PTFE/TiN composites coating for PEMFCs[J]. International journal of hydrogen energy, 2018, 43(45): 20947-20958.

[29] YI P, ZHANG D, PENG L, et al. Impact of film thickness on defects and the graphitization of nanothin carbon coatings used for metallic bipolar plates in proton exchange membrane fuel cells[J]. ACS applied materials & interfaces, 2018, 10(40): 34561-34572.

[30] ZHANG J, YANG Y, LOU J. Investigation of hexagonal boron nitride as an atomically thin corrosion passivation coating in aqueous solution[J]. Nanotechnology, 2016, 27(36): 364004.

[31] FERRARI A C, ROBERTSON J. Interpretation of Raman spectra of disordered and amorphous carbon[J]. Physical review B, 2000, 61(20): 14095.

[32] QIANG L, BAI C, GONG Z, et al. Microstructure, adhesion and tribological behaviors of Si interlayer/Si doping diamond-like carbon film developed on nitrile butadiene rubber[J]. Diamond & related materials, 2019, 92: 208-218.

[33] NEIDHARDT J, HULTMAN L, CZIGÁNY Z. Correlated high resolution transmission electron microscopy and X-ray photoelectron spectroscopy studies of structured CN(0<<0.25) thin solid films[J]. Carbon, 2004, 42(12-13): 2729-2734.

[34] LI J, ALI S J, HONGBIN L, et al. In-situ electrodeposition of conductive polypyrrole-graphene oxide composite coating for corrosion protection of 304SS bipolar plates[J]. Journal of alloys & compounds, 2018, 56: 578.

[35] SHEN G, CHEN Y, LIN L, et al. Study on a hydrophobic nano-TiO2coating and its properties for corrosion protection of metals[J]. Electrochimica acta, 2005, 50(25-26): 5083-5089.

[36] TAHERIAN R. A review of composite and metallic bipolar plates in proton exchange membrane fuel cell: Materials, fabrication, and material selection[J]. Journal of power sources, 2014, 265: 370-390.

Effect of Silane Flow Rate on the Properties of Modified Carbon Film on the Surface of Titanium Alloy Bipolar Plate

1,1,2,1,2,1,2,1,1,2,1,2

(1.Key Laboratory of Science and Technology on Wear and Protection of Materials, Chinese Academy of Science, Lanzhou 730000, China; 2.Center of Materials Science and Optoelectronics Engineering, University of Chinese Academy of Sciences, Beijing 100049, China)

Silicon-containing amorphous carbon films, via adjusting silane flow rates (0~10 mL/min), were deposited on the surface of the titanium alloy by plasma enhanced chemical vapor deposition to improve the performance of the titanium alloy bipolar plate. The corrosion resistance, conductivity, hydrophobicity, and mechanical properties of the silicon-containing amorphous carbon film were tested by electrochemical workstation, interface contact resistance measuring instrument, water contact angle measuring instrument and nano-indentation instrument. The internal hybridization ratio of the films before and after corrosion were analyzed by Raman spectroscopy. The thickness, corrosion morphology and internal structure of the films were explored by scanning electron microscope and high-resolution transmission electron microscope. The silicon-containing amorphous carbon film, which prepared under the silane flow rate of 8 mL/min (a-C:Si(8)), with hardness and elastic modulus of about 9.28 Gpa and 60.34 Gpa, have the best corrosion resistance and conductivity. Its dynamic potential corrosion current density was 0.017 μA/cm2, lower by 3 magnitudes than that of titanium alloy substrate (80.51 μA/cm2). For the a-C:Si(8) film, Its interface contact resistance was 47.06 mΩ·cm2(1.4 MPa), and its water contact angle was 102.91°, and its thickness was 2.822 μm, respectively. After corrosion the surface of this film was not significantly damaged compared to other films. Through high- resolution transmission electron microscopy, it was found that the introduction of silicon could induce the amorphous carbon film to generate graphene-like sheets, which could improve the electrical conductivity and corrosion resistance of the amorphous carbon film, and also improve the mechanical properties and hydrophobicity of the film. Our results suggest that the surface modification of the titanium alloy bipolar plate by the silicon-containing amorphous carbon film could effectively improve the fuel cell performance of the bipolar plate.

titanium alloy; amorphous carbon film; metal bipolar plate; surface modification; fuel cell; electrochemical performance

2020-04-27;

2020-05-11

MOU Zhi-xing (1994—), Male, Master, Research focus: carbon based film bipolar plate.

张斌(1982—),男,博士,研究员,主要研究方向为等离子镀膜技术与装备。邮箱:bzhang@licp.cas.cn

Corresponding author:ZHANG Bin (1982—), Male, Doctor, Professor, Research focus: plasma coating technology. e-mail: bzhang@licp.cas.cn

牟志星,张兴凯,高凯雄,等. 硅烷流量对钛合金双极板表面改性碳膜性能的影响[J]. 表面技术, 2020, 49(6): 76-84.

TG172

A

1001-3660(2020)06-0076-09

10.16490/j.cnki.issn.1001-3660.2020.06.009

2020-04-27;

2020-05-11

中国科学院青年创新促进会项目(2017459,2019412);国家自然科学基金(51911530114);兰州市人才创新创业项目(2019-RC-16);兰州市城关区人才创新创业项目(2019-4-1)

Fund:Supported by Association for Youth Innovation of the CAS (2017459, 2019412), National Natural Science Foundation of China (51911530114), Science and Technology Planning Project of Lanzhou City, China (2019-RC-16) and Science and Technology Planning Project of Chengguan District, Lanzhou City, China (2019-4-1)

牟志星(1994—),男,硕士研究生,主要研究方向为碳基薄膜双极板。

MOU Zhi-xing, ZHANG Xing-kai, GAO Kai-xiong, et al. Effect of silane flow rate on the properties of modified carbon film on the surface of titanium alloy bipolar plate[J]. Surface technology, 2020, 49(6): 76-84.