等离子熔覆Fe-Cr-C合金涂层工艺优化及性能研究

李响,来佑彬,杨波,王冬阳,孙铭含,吴海龙,苑仁月,孙世杰,于锦

等离子熔覆Fe-Cr-C合金涂层工艺优化及性能研究

李响,来佑彬,杨波,王冬阳,孙铭含,吴海龙,苑仁月,孙世杰,于锦

(沈阳农业大学 工程学院,沈阳 110866)

目的采用等离子熔覆技术在Q235钢表面制备Fe-Cr-C合金熔覆层,提高基材表面的硬度和耐磨性。方法通过正交试验确定最佳工艺参数,用SEM、EDS、XRD分析熔覆层的组织结构和物相,用显微硬度计和摩擦磨损试验机测试熔覆层的硬度和耐磨性。结果工作电流和送粉速度对等离子熔覆层的硬度和磨损量的综合影响最为显著,最佳工艺参数为:工作电流110 A,扫描速度110 mm/min,送粉速度6 r/min,搭接率40%,离子气流量1 L/h。熔覆层硬质相为(Cr,Fe)7C3,其余物相为γ-Fe、(Fe,Cr)、(Fe,Ni)、(Fe,C)、(Fe,Ni)23C6、Cr7C3、Ni3Si、Fe3Mo、Fe2Nb。最优参数试样熔覆层的平均显微硬度为545.1HV0.5,比Q235钢基体的硬度高3倍左右。经过5 h摩擦磨损试验后,其总磨损量为0.25 g,比基体磨损量减少约2/3;磨损体积为45.09 mm3,约为基体磨损体积的1/3;磨损率为1.22×10−4mm3/(N·m),约为基体磨损率的1/3;摩擦系数为0.23,约为基体摩擦系数的1/2。结论在Q235钢基体表面采用等离子熔覆技术制备出Fe-Cr-C合金熔覆层,其硬度和耐磨性能得到显著提升。

等离子熔覆;Fe-Cr-C合金熔覆层;Q235钢;正交试验;摩擦磨损;显微硬度

机械零部件在工作中会受到强烈的摩擦磨损作用,导致其服役寿命急剧降低,提高机械零部件材料的耐磨性能,是材料科学研究的重点[1-2]。近年来,许多研究者利用激光熔覆[3-5]、等离子熔覆[6-8]等表面处理技术,对改善材料的表面性能进行了大量的研究。其中,等离子熔覆技术不仅具有表面修复和强化等功能,还具有冷却速度快、试样热变形小、熔覆层内部显微结构缺陷少、熔覆层与基体结合强度高、设备操作简单、成本较低等优点[9-11]。目前,等离子熔覆常用的材料为钴基、镍基和铁基等自熔性合金材料,铁基合金材料由于其组成变化范围广、成本低、耐磨性强等优点,已成为使用最广泛的熔覆材料[12]。其中,过共晶Fe-Cr-C熔覆材料含有大量的M7C3碳化物,具有很高的硬度,特别适用于磨损严重的环境[13]。近年来,为了加强Fe-Cr-C系熔覆层的性能,研究人员主要针对开发具有不同成分的过共晶高铬铸铁熔覆材料,进行了大量的试验研究[14-15]。贾华等[16]在Q235钢表面堆焊了Fe-Cr-C-B耐磨合金,其堆焊层由马氏体、少量残余奥氏体、M3(C,B)、M23(B,C)6和M7(C,B)3组成,堆焊层的硬度及耐磨性得到有效改善。杨健等[17]制备了新型中碳Fe-Cr-C合金药芯焊丝,其堆焊层的显微组织主要包括高合金马氏体、普通马氏体、残余奥氏体及M7C3型和MC型碳化物,堆焊层拥有良好的硬度和耐磨性能。刘政军等[18]在低碳钢表面堆焊了Fe-Cr-C-B-N系合金,结果表明,堆焊层的显微组织为马氏体、奥氏体、BN、M23(C,B)6、M3(C,B)、M2B,堆焊层的硬度和耐磨性得到改善。目前,Fe-Cr-C合金涂层在具有高性能的同时,涂层中的硬质相在应力作用下容易产生裂纹或脱落,导致其寿命降低。该问题可以从两方面入手:一是优化合金粉末中的元素含量;二是优化熔覆过程中的工艺参数。然而,针对Fe-Cr-C合金粉末元素含量的优化研究较多,对于Fe-Cr-C系熔覆工艺优化的研究则相对较少。

本文所采用的Fe-Cr-C熔覆材料中含有Nb、Mo等贵金属,可以更好地促进碳化物的析出以及初生碳化物含量的提高。利用等离子熔覆技术在Q235钢基体表面制备合金熔覆层,以硬度和磨损量为指标,工作电流、扫描速度、送粉速度、搭接率和离子气流量为试验因素,对等离子熔覆Fe-Cr-C合金涂层的最佳工艺参数进行了优化。通过扫描电镜(SEM)、能谱仪(EDS)和X射线衍射仪(XRD)分析熔覆层的组织结构和物相,通过显微硬度和摩擦磨损试验研究熔覆层的耐磨性。

1 试验

1.1 试验材料

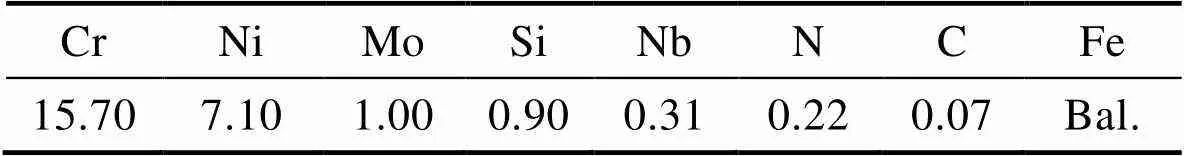

选用100 mm×100 mm×10 mm的Q235钢板作为基材,其化学成分含量如表1所示。Fe-Cr-C合金粉末的成分含量如表2所示,其显微形貌见图1。试验前对钢板表面进行打磨,并用丙酮溶液擦拭,去除表面氧化层和油污[19]。

表1 Q235钢的化学成分

Tab.1 Chemical composition of Q235 steel wt.%

表2 Fe-Cr-C合金粉末的化学成分

Tab.2 Chemical composition of Fe-Cr-C alloy powder wt.%

图1 Fe-Cr-C自熔性合金粉末SEM显微形貌

1.2 试验方法

根据表3选定的工艺参数,采用正交试验的方法,通过DML-02BD等离子焊机进行了16组多道搭接等离子熔覆试验,试件如图2所示,熔覆长度为60 mm。用线切割在每个试件的中部切取试样(尺寸为18 mm×12 mm×10 mm),并对其熔覆层截面进行打磨、抛光,用4%硝酸乙醇溶液腐蚀60 s,清理烘干备用。

用VHX-5000超景深显微镜和MIRA3-XMH扫描电子显微镜观察试样熔覆层的显微结构和分布,通过能谱分析系统测定显微结构的元素组成。用Rigaku UItima IV型X射线衍射仪测定试样熔覆层的物相,试验电压为40 kV,电流为40 mA,扫描步长为0.02°,扫描范围为10°~90°。

表3 试验中的工艺参数

Tab.3 Process parameters in the experiment

图2 等离子熔覆16组多道搭接试验样件

用HXD-1000TMC/LCD维氏硬度仪,测量试样熔覆层的显微硬度,测量点纵向间隔0.2 mm,试验载荷为4.903 N,加载10 s,测量结果取平均值。用MRH-3环块磨损试验机进行摩擦磨损试验,测出熔覆层的摩擦系数,摩擦副是硬度为733.1HV0.5的GCr15圆环,试验载荷为200 N,转速为200 r/min,单次试验时间为60 min,每个试样试验5次。用JCS-W电子天平对试样进行称量,并计算试样磨损量。用VHX-5000超景深显微镜扫描试样的磨损表面,得出试样表面的磨痕形貌和磨损体积,并计算体积磨损率[20],如式(1)所示。

式中:r为样品的体积磨损率(mm3/(N·m));为样品的磨损体积(mm3);为载荷(N);为滑动距离(m)。

2 结果与分析

2.1 工艺参数优化

正交试验设计及测量结果如表4所示,硬度取试样熔覆层硬度的平均值,磨损量取试样300 min总磨损失重,结合极差分析和综合评分法,对测试结果进行了优化。本试验将硬度和磨损量两个指标转化成隶属度,计算方法如下[21]:

式中:()为指标隶属度,为指标值,min为指标最小值,max为指标最大值。由公式(2)可知,指标最小值对应的(min)为0,指标最大值对应的(max)为1。

表4 正交试验设计及结果

Tab.4 Orthogonal test design and results

为了提高试样的耐磨性能,硬度指标的要求是硬度值越大越好,而磨损量指标的要求是磨损失重越小越好,则只需要对磨损量指标隶属度按照公式(3)进行修正,使磨损量最大值的指标隶属度为0,最小值的指标隶属度为1,作为磨损量指标的最终隶属度′()。由于硬度和磨损量两个指标对于试样熔覆层耐磨性能的重要性相同,将两个指标的隶属度相加得出综合分数,并将综合分数作为总指标进行极差分析。

由试验结果可知,工作电流和送粉速度对硬度和磨损量的综合影响最显著,最佳工艺参数组合为:工作电流110 A,扫描速度110 mm/min,送粉速度6 r/min,搭接率40%,离子气流量1 L/h。采用该参数熔覆试样S17,其表面形貌如图3所示。

2.2 熔覆层物相分析

图4为S2、S9、S17三组试样熔覆层的XRD衍射图谱,其中S2为综合分数最低的试样,S9为综合分最高的试样。由谱图衍射峰强度可知,(Cr,Fe)7C3是涂层主要硬质相[22-23],Cr7C3硬质相含量较少,试样熔覆层的物相还有γ-Fe组织,固溶体(Fe,Cr)、(Fe,Ni)、(Fe,C),碳化物(Fe,Ni)23C6,金属间化合物Ni3Si、Fe3Mo、Fe2Nb[24-25]。原始粉末在等离子束的作用下溶解,γ-Fe组织不断析出,各元素原子在熔池中发生互溶,生成固溶体(Fe,Cr)、(Fe,Ni)、(Fe,C),同时熔覆层中金属碳化物大量析出,形成(Cr,Fe)7C3、(Fe,Ni)23C6,随着各析出元素浓度的不断提高,熔池中液相溶质原子发生共晶转变,生成了Cr7C3、Ni3Si、Fe3Mo、Fe2Nb。

图4 3组等离子熔覆Fe-Cr-C合金的XRD对比

2.3 熔覆层组织结构分析

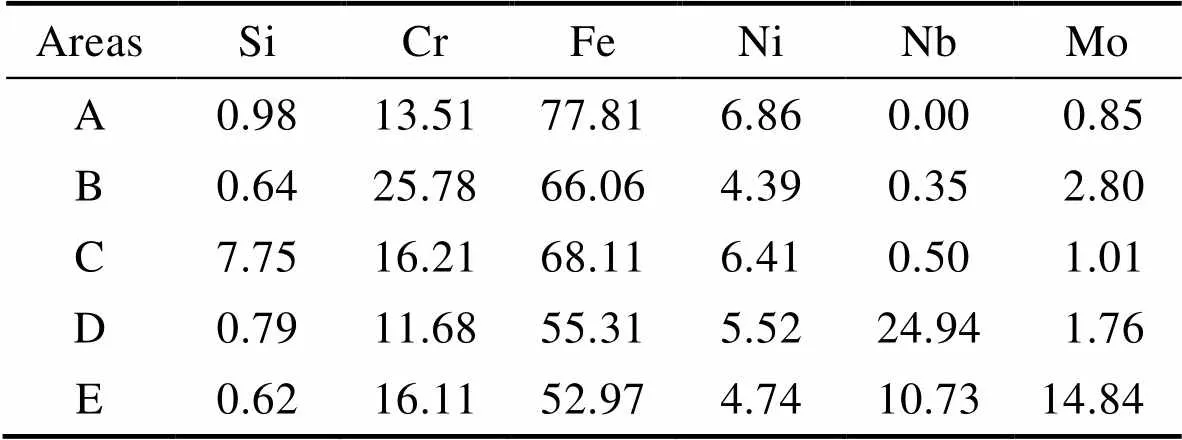

图5为S17等离子熔覆层SEM显微形貌。由图5a—c可知,硬质相在熔覆层中呈纵向梯度分布,顶部含量较少,中部大量富集,而到了下部又有所减少。S9与S2中部熔覆层的SEM显微结构如图6所示,与S17对比可知,S17熔覆层中的物相分布更均匀致密。图7为S17熔覆层中部微区SEM放大图,其各点EDS结果如表5所示。根据EDS结果及结合XRD结果可知,熔覆层中灰色大片区域A为γ-Fe组织,深灰色条状相B主要富集Fe、Cr等元素,且在熔覆层中大量弥散分布,分析推测B为(Cr,Fe)7C3,是熔覆层的主要硬质相,在其周围生长着少量(Fe,Ni)23C6。随着溶质原子浓度增加,熔池中液相溶质逐渐靠近共晶成分,共晶转变后生成Cr7C3硬质相。在各晶粒间散乱分布着浅灰色形状不规则的相C、灰白色长条状相D和亮白色的点状相E,其中Si、Nb和Mo分别为它们的主要元素,随着共晶转变现象的发生,在熔池冷却过程中逐渐转变为Ni3Si、Fe2Nb和Fe3Mo。

图5 S17的SEM显微结构

图6 S9与S2的SEM显微结构

图7 S17熔覆层中部SEM微区放大图

表5 S17熔覆层EDS分析结果

Tab.5 EDS analysis of S17 cladding coating wt.%

2.4 摩擦磨损性能分析

2.4.1 显微硬度分析

图8为S2、S9、S17熔覆层显微硬度的分布图。由图8可知,Q235钢基体的显微硬度较低,平均为169.7HV0.5,三组熔覆层的硬度均有所提升,且呈中间高、两端低的趋势。熔覆层中部显微硬度较高,是因为熔覆层中部硬质相分布更致密,熔覆过程中的细晶强化作用更明显,而在熔覆层底部析出的元素受到基体材料的稀释作用较大,导致其含量降低,硬度值也随之降低。由于S17熔覆层中部硬质相(Cr,Fe)7C3和Cr7C3的析出量较多,Cr、Si、Nb和Mo等元素含量也较多,起到的固溶强化作用较明显,导致其熔覆层硬度较大,其显微硬度平均为545.1HV0.5,比基体提高了约3倍。

图8 三组等离子熔覆层显微硬度分布图

2.4.2 耐磨性能分析

图9为S2、S9、S17与基体S0的摩擦系数与磨损时间的关系曲线。由图9可知,试样摩擦系数随时间变化而逐渐升高,1500 s后波动较大。这与摩擦磨损过程中试样表面状态的变化以及熔覆层中硬质相的含量有关。在摩擦磨损初期,熔覆层中硬质相的含量较少,且表面质量不光滑,施加的载荷将造成熔覆层表面产生塑性形变,摩擦环会与熔覆层表面发生撞击、挤压,破坏硬质相的阻碍而产生相对运动,而且摩擦磨损产生的大量磨屑堆积在试样熔覆层和摩擦环表面,起到了磨料的作用。该阶段摩擦系数迅速增大,单位时间内试样磨损量较大,是金属材料典型的磨合特性。随着磨损的进行,熔覆层中的硬质相增多,对磨损的阻碍作用增大,摩擦系数的稳定性变差,摩擦系数曲线的波动性变大。由于S17覆层中硬质相的分布更加均匀,因此摩擦系数的稳定性最佳。四组试样的摩擦系数见表6,由表可知S17的摩擦系数为0.23,约为基体摩擦系数的1/2。

图9 摩擦系数与磨损时间的关系曲线

图10为S0、S2、S9、S17磨损5 h后的表面磨痕形貌。对比四组试样可知,与S0相比,S2、S9、S17的磨痕深度均变小,熔覆层表现出较好的耐磨性。由表6可知,S17的磨损体积和磨损率r均是最小的,由此可见,最优参数试样具有优异的耐磨性能。

表6 四组试样的摩擦学性能

Tab.6 Tribological performance of the four specimens

图10 摩擦磨损试验5 h后四组试样表面磨痕形貌

3 结论

1)工作电流和送粉速度对等离子熔覆层的硬度和磨损量的综合影响最为显著,最佳工艺参数组合为:工作电流110 A,扫描速度110 mm/min,送粉速度6 r/min,搭接率40%,离子气流量1.0 L/h。

2)等离子熔覆Fe-Cr-C合金涂层主要硬质相为(Cr,Fe)7C3,其余物相为γ-Fe、(Fe,Cr)、(Fe,Ni)、(Fe,C)、(Fe,Ni)23C6、Cr7C3、Ni3Si、Fe3Mo、Fe2Nb。

3)最优参数试样熔覆层的平均显微硬度达545.1HV0.5,比基体硬度提升了3倍左右。经过5 h的磨损试验,最优参数试样总磨损量为0.25 g,与基体相比减少了约2/3;磨损体积为45.09 mm3,约为基体磨损体积的1/3;磨损率为1.22×10−4mm3/(N·m),是基体磨损率的1/3左右;摩擦系数为0.23,与基体的摩擦系数相比减少了约1/2。熔覆层的硬度和耐磨性得到了显著提高。

[1] 赵洪运, 田泽, 贺文雄, 等. Q235钢表面等离子喷焊钴基自熔性高温合金工艺分析[J]. 焊接学报, 2017, 38(2): 47-50.ZHAO Hong-yun, TIAN Ze, HE Wen-xiong, et al. Process research of Co-based coating on Q235 steel by PTAW [J]. Transactions of the China Welding Institution, 2017, 38 (2): 47-50.

[2] 金绍彤, 杜晓东, 钟一鸣, 等. 送粉方式对WC颗粒增强铁基熔覆层的影响[J]. 表面技术, 2016, 45(10): 96-102. JIN Shao-tong, DU Xiao-dong, ZHONG Yi-ming, et al. Influence of powder-feeding mode on microstructure of WC par-ticles-reinforced Fe-based cladding layer[J]. Surface technology, 2016, 45(10): 96-102.

[3] LI Yu-xin, SU Ke-qiang, BAI Pei-kang, et al. Effect of TiBCN content on microstructure and properties of laser cladding Ti/TiBCN composite coatings[J]. Metals and materials international, 2019, 25(5): 1366-1377.

[4] SIBISI P N, POPOOLA A P I, KANYANE L R, et al. Microstructure and microhardness characterization of Cp-Ti/SiAlON composite coatings on Ti-6Al-4V by laser cladding[J]. Procedia manufacturing, 2019, 35: 272-277.

[5] 陈希章, 胡科, 袁其兵. 激光熔敷原位合成WC增强铁基复合涂层的组织和性能[J]. 中国表面工程, 2016, 29(4): 118-124. CHEN Xi-zhang, HU Ke, YUAN Qi-bing. Microstructure and performance of WC reinforced Fe-based composite coatings ynthesized in-situ produced by laser cladding[J]. China surface engineering, 2016, 29(4): 118-124.

[6] LYU Ye-zhe, SUN Yu-fu, JING Feng-yu. On the microstructure and wear resistance of Fe-based composite coatings processed by plasma cladding with B4C injection[J]. Ceramics international, 2015, 41(9): 10934-10939.

[7] 刘立新, 唐静, 张洁溪. Q235钢表面熔覆Fe-TiC-TiN等离子熔覆层的性能分析[J]. 粉末冶金工业, 2019, 29(5): 38-43.LIU Li-xin, TANG Jing, ZHANG Jie-xi. Analysis of the microstructure of Fe-TiC-TiN cladding layer on Q235 steel surface[J]. Powder metallurgy industry, 2019, 29(5): 38-43.

[8] 来佑彬, 王冬阳, 杨波, 等. 工艺参数对钴基合金等离子熔覆残余应力的影响[J]. 表面技术, 2019, 48(6): 314-321. LAI You-bin, WANG Dong-yang, YANG-Bo, et al. Influence of process parameter on the residual stress of the Co-based alloy plasma cladding[J]. Surface technology, 2019, 48(6): 314-321.

[9] ZHANG De-ku, XUE Hao-bo, WANG Ke-hong, et al. Effect of Y2O3on microstructure and properties of Fe-Al- Si-B cladding by plasma transferred arc[J]. Rare metal materials and engineering, 2018, 47(2): 469-473.

[10] CAO L L, XIA Y Z, CUI H Z, et al. Microstructural characteristics of TiB2-TiC-NiAl composite coatings via plasma cladding process[J]. Surface engineering, 2019, 35(11): 997-1002.

[11] ZHANG X J, CUI H Z, WANG J F, et al. Effects of TiB2+TiC content on microstructure and wear resistance of Ni55-based composite coatings produced by plasma cladding[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(1): 132-142.

[12] 严大考, 张洁溪, 唐明奇, 等. 等离子熔覆技术的研究进展[J]. 热加工工艺, 2015, 44(4): 20-24. YAN Da-kao, ZHANG Jie-xi, TANG Ming-qi, et al. Research development of plasma cladding technology[J]. Hot working technology, 2015, 44(4): 20-24.

[13] SACHIN Pawar, GOUTAM Mukhopadhyay. Metallurgical and tribological evaluation of Fe-Cr-C hardfacing alloys[J]. Journal of failure analysis and prevention, 2018, 18(4): 868-876.

[14] 勾俊峰. Fe-Cr-C-B堆焊合金的纳米CeO2改性及机理[D]. 哈尔滨: 哈尔滨工业大学, 2018. GOU Jun-feng. Modification and its mechanism of nano ceria on Fe-Cr-C-B hardfacing alloy[D]. Harbin: Harbin Institute of Technology, 2018.

[15] 陆斌锋, 唐普洪, 芦凤桂, 等. 激光与电子束熔覆(Cr,Fe)7C3复合层组织及耐磨性对比[J]. 中国表面工程, 2014, 27(4): 76-81. LU Bin-feng, TANG Pu-hong, LU Feng-gui, et al. Comparison of microstructure and wear resistance of (Cr,Fe)7C3composite layers synthesized by laser scanning and electron beam scanning[J]. China surface engineering, 2014, 27(4): 76-81.

[16] 贾华, 李萌, 刘政军. 药芯焊丝明弧堆焊Fe-Cr-C-B合金组织及耐磨性[J]. 沈阳工业大学学报, 2020, 42(1): 52-56. JIA Hua, LI Meng, LIU Zheng-jun. Microstructure and wear resistance of flux cored wire arc surfacing Fe-Cr- C-B alloy[J]. Journal of Shenyang University of Technology, 2020, 42(1): 52-56.

[17] 杨健, 周野飞, 陈树海, 等. 中碳Fe-Cr-C堆焊合金成分设计与热处理工艺优化[J]. 焊接学报, 2019, 40(1): 32-36.YANG Jian, ZHOU Ye-fei, CHEN Shu-hai, et al. Composition design and heat treatment procedureoptimization for the medium-C Fe-Cr-C surfacing alloy[J]. Transactions of the China Welding Institution, 2019, 40(1): 32-36.

[18] 刘政军, 贾华, 勾健. Fe-Cr-C-B-N系堆焊合金的显微组织及耐磨性[J]. 焊接学报, 2017, 38(6): 105-109. LIU Zheng-jun, JIA Hua, GOU Jian. Microstructure and wear resistance of Fe-Cr-C-B-N hard-facing alloy[J]. Transactions of the China Welding Institution, 2017, 38(6): 105-109.

[19] 来佑彬, 张本华, 赵吉宾, 等. 金属激光直接成形最佳搭接率计算及试验验证[J]. 焊接学报, 2016, 37(12): 79-82.LAI You-bin, ZHANG Ben-hua, ZHAO Ji-bin, et al. Calculation and experimental verification of optimal over-lapping ratio in laser metal direct manufacturing[J]. Transactions of the China Welding Institution, 2016, 37(12): 79-82.

[20] 李文生, 范祥娟, 杨军, 等. Ni3Al基高温自润滑复合涂层的制备和摩擦学性能[J]. 摩擦学学报, 2018, 38(6): 626-634. LI Wen-sheng, FAN Xiang-juan, YANG Jun, et al. Preparation and tribological properties of Ni3Al matrix self- lubricating composite coating[J]. Tribology, 2018, 38(6): 626-634.

[21] 李云雁, 胡传荣. 试验设计与数据处理[M]. 第2版. 北京: 化学工业出版社, 2014. LI Yun-yan, HU Chuan-rong. Experiment design and data processing[M]. Version 2. Beijing: Chemical Industry Press, 2014.

[22] CORREA E O, ALCANTARA N G, VALERIANO L C, et al. The effect of microstructure on abrasive wear of a Fe- Cr-C-Nb hardfacing alloy deposited by the open arc welding process[J]. Surface & coatings technology, 2015, 276: 479-484.

[23] 刘胜林, 孙冬柏, 樊自拴, 等. 等离子熔覆铁基涂层的组织及冲蚀磨损研究[J]. 材料工程, 2006(12): 35-39. LIU Sheng-lin, SUN Dong-bai, FAN Zi-shuan, et al. Microstructures and erosive wear properties of plasma clad Fe alloy coating[J]. Journal of materials engineering, 2006 (12): 35-39.

[24] 禹润缜, 刘胜新, 王朋旭, 等. Fe-Cr-C系硬面合金及其硬质相的研究进展[J]. 材料导报, 2018, 32(21): 3780-3788.YU Run-zhen, LIU Sheng-xin, WANG Peng-xu, et al. A brief survey on the Fe-Cr-C hard facing alloys and its hard phases[J]. Materials reports, 2018, 32(21): 3780- 3788.

[25] 杨庆祥, 周野飞, 杨育林, 等. Fe-Cr-C系耐磨堆焊合金研究进展[J]. 燕山大学学报, 2014, 38(3): 189-196.YANG Qing-xiang, ZHOU Ye-fei, YANG Yu-lin, et al. Research progress of wear-resistant Fe-Cr-C hardfacing alloys[J]. Journal of Yanshan University, 2014, 38(3): 189-196.

已修改,统一不加简写

ProcessOptimization and Properties of Fe-Cr-C Alloy Coating Prepared by Plasma Cladding

,,,,,,,,

(School of Engineering, Shenyang Agricultural University, Shenyang 110866, China)

The work aims to improve the hardness and wear resistance of substrate surface by preparing Fe-Cr-C alloy coating on Q235 steel with plasma cladding. The best process parameters were determined by orthogonal test, the microstructure and phase composition of the cladding coating were investigated by SEM, EDS and XRD, and the microhardness and the wear resistance were tested by hardness micrometer and friction wear testing machine. The working current and feeding speed had the most significant effect on the hardness and wear mass of cladding coating. The optimum combination of process parameters included working current of 110 A, scanning speed of 110 mm/min, powder feeding speed of 6 r/min, overlap rate of 40% and ionic gas flow of 1.0 L/h. In addition, the hard phase of the cladding coating was (Cr,Fe)7C3and the remaining included γ-Fe, (Fe,Cr), (Fe,Ni), (Fe,C), (Fe,Ni)23C6, Cr7C3, Ni3Si, Fe3Mo and Fe2Nb. The average microhardness of the specimen with the optimum process parameters reached 545.1HV0.5, which was enhanced 3 times over that of the Q235 substrate. After 5 hours of friction and wear test, the wear mass was 0.25 g, 2/3 less than that of the substrate. The wear volume was 45.09 mm3, about 1/3 of the substrate. The wear rate was 1.22×10−4mm3/(N·m), about 1/3 of the substrate. The coefficient of friction was 0.23, about 1/2 of the substrate. The hardness and wear resistance of the Fe-Cr-C alloy coating prepared on Q235 steel by plasma cladding technology are improved obviously.

plasma cladding; Fe-Cr-C alloy cladding coating; Q235 steel; orthogonal test; friction and wear; microhardness

2019-12-02;

2020-05-06

LI Xiang (1995—), Male, Master, Research focus: additive manufacturing, friction and wear.

TG174.442

A

1001-3660(2020)06-0177-08

10.16490/j.cnki.issn.1001-3660.2020.06.021

2019-12-02;

2020-05-06

国家自然科学基金项目(51605311);辽宁省教育厅科学技术研究重点项目(LSNZD201603);沈阳市科技局项目(17-231-1-65)

Fund:Supported by the National Natural Science Foundation of China (51605311), the Education Department of Liaoning Province Science and Technology Research Key Project (LSNZD201603) and Shenyang Science and Technology Bureau Project (17-231-1-65)

李响(1995—),男,硕士研究生,主要研究方向为增材制造、摩擦磨损。

来佑彬(1988—),男,博士,讲师,主要研究方向为增材制造。邮箱:youbinlai@163.com

Corresponding author:LAI You-bin (1988—), Male, Doctor, Lecturer, Research focus: additive manufacturing. E-mail: youbinlai@163.com

李响, 来佑彬, 杨波, 等. 等离子熔覆Fe-Cr-C合金涂层工艺优化及性能研究[J]. 表面技术, 2020, 49(6): 177-184.

LI Xiang, LAI You-bin, YANG Bo, et al. Processoptimization and properties of Fe-Cr-C alloy coating prepared by plasma cladding [J]. Surface technology, 2020, 49(6): 177-184.