TaWTiVCr高熵合金薄膜的制备及微观结构、力学性能研究

李荣斌,黄天,蒋春霞,张如林

表面摩擦磨损与润滑

TaWTiVCr高熵合金薄膜的制备及微观结构、力学性能研究

李荣斌1,2,黄天1,蒋春霞2,张如林2

(1.上海理工大学 材料科学与工程学院,上海 200093;2.上海电机学院 材料学院,上海 201306)

使用磁控溅射设备进行共沉积,制备不同元素组成的TaWTiVCr高熵合金薄膜,并对薄膜力学性能进行表征,为该体系高熵合金最佳元素组成的筛选提供依据。在共沉积中,通过对TaW和TiVCr两组中间合金靶的沉积电流进行调整,实现薄膜元素组成的调整。使用X射线衍射仪(XRD)、扫描电镜(SEM)、能量色散X射线光谱仪(EDX)和原子力显微镜(AFM),研究了不同元素组成下薄膜的表面形貌、粗糙度、元素组成及相结构的变化。使用纳米压痕法分析了材料的硬度和模量,通过往复磨损实验分析了材料的耐磨性,使用共聚焦显微镜(CLSM)计算磨损体积,同时将力学性能的实验数据以及热力学计算的结果相结合进行分析。随Ti、V、Cr含量的增加,薄膜结晶性能变差,由BCC晶体结构向BCC+非晶态混合结构转变,表面形貌由褶皱状形貌转变为凹坑状形貌,并伴有微小团聚颗粒形成。硬度和模量先升高,随后下降,其中Ta24W25Ti16V18Cr17薄膜在多种强化机制的作用下,表现出最好的力学性能,硬度和模量分别达到27.61 GPa和274.42 GPa。同时受较高的硬度和特殊表面形貌特征影响,薄膜表现出较低的平均摩擦系数和磨损率,分别为0.34和5.01×10−9mm3/(N·mm),具备优异的耐磨性能。通过共沉积法制备高熵合金薄膜并进行表征,可以快速筛选出TaWTiVCr高熵合金的最佳元素组成,在特定的元素组成下,形成BBC和非晶态混合结构有助于提高材料的力学性能。

高熵合金;磁控溅射;共沉积;薄膜;纳米压痕;摩擦性能

随着核电工业的发展,下一代核反应堆对反应堆内的结构材料提出了更高的要求。传统工程结构材料在承受1~10 dpa的粒子辐照后,就会发生明显的辐照硬化和脆化、辐照析出、体积溶胀等现象,并导致材料的失效和工程结构的破坏[1-4]。因此,开发出可以在高温高压、强粒子辐照下依然保持相稳定性和结构稳定性的耐辐照材料,对于下一代核能技术的进一步发展至关重要[5-7]。针对耐辐照和低活化材料的研究,有以下几个方面,但它们都有各自的局限性:基于常规合金材料改进的低活化铁素体马氏体不锈钢(RAFM),选用低活化合金元素替换原有合金材料元素,以实现抗辐照和低活化,但原有合金元素的替换导致材料的机械性能下降,同时在承受10 dpa以上的高剂量辐照下,材料依然会出现明显的脆化和体积溶胀现象[8];氧化物弥散分布强化合金(ODS),通过弥散分布的氧化物,形成稳定的强化态,能对抗高温蠕变和辐照损伤,但通过粉末冶金进行大规模制备的成本较高,且无法生产大型结构件[9-10]。

其中高熵合金是耐辐照材料的一个重要研究方向。自2004年,台湾清华大学叶均蔚教授[11-13]首次提出高熵合金这一概念以来,经历十余年的发展,高熵合金已逐渐在材料学研究中占据了重要的位置,在诸如硬质薄膜、光热转换薄膜、扩散阻挡层、核反应堆内构件中均具备广阔的应用前景。与传统二元或三元合金不同,高熵合金使用5种以上的金属元素进行合金化,且每种金属元素按照近似等摩尔配比。多种组元产生了更为复杂的合金配比组合,通过传统实验的方式进行合金材料开发会带来巨大的工作量。另外,实验室条件下通过电弧熔炼方法或者粉末冶金法制备高熵合金,容易形成中间合金固溶相和金属间化合物,引入无关变量,影响材料性能。

通过磁控溅射沉积制备高熵合金薄膜,并对薄膜进行表征,以指导高熵合金元素组成的调整,是高熵合金开发的一个重要思路。对比常规高熵合金研究方法(电弧熔炼法、粉末冶金法),磁控溅射制样的过程更为简洁,且更易于排除无关变量干扰,可重复性更好;相比组合沉积法,通过旋转支架进行共沉积,薄膜元素组成更加均匀,制备的高熵合金薄膜能更准确地反映材料的性能,可获得实验效率和实验准确性的平衡[14-15]。如Liu[16]报道的Zr-Cu-Al-Ag薄膜,使用了四块单质金属靶以进行共沉积,在一次组合溅射中,配合物掩模版一次性制备多组样品,并进行表征,排除了无关变量的干扰,同时极大地提高了实验效率。

本文采用磁控溅射法,通过两组中间合金靶材进行共沉积,以制备TaWTiVCr高熵合金薄膜,侧重对薄膜的力学性能和耐磨性进行表征,为后续开发耐辐照高熵合金提供元素组成筛选方面的参考。

1 实验

1.1 薄膜的制备

使用德国Teer公司的磁控溅射离子镀膜设备制备高熵合金薄膜。通常情况下,FCC结构材料相比BCC材料更容易发生辐照肿胀现象,合金元素的选择方面应尽可能避免形成FCC相结构,选择低活化金属元素。因此初步选择Ta、W、Ti、V、Cr五种低活化元素制备高熵合金。选用纯度为99.95%的高纯金属粉末,在球磨后进行热压烧结,以制成靶材,靶材尺寸为345 mm×145 mm×10 mm。同一块靶材中不同金属元素的含量差在2%以下。对于靶材金属元素的选择,将原子尺寸相近、物理特性相近和溅射速率相近的金属元素放置在同一块靶材上,以便实现对沉积电流进行调整,进而改变薄膜的元素组成。因此选择Ta、W金属粉末压制靶材,选择Ti、V、Cr金属粉末压制另一块靶材,每种合金靶材合金元素按等摩尔进行配比。

选用N型(111) Si基片衬底进行薄膜生长,Si基片先用乙醇和丙酮超声波清洗各10 min,干燥后,使用离子清洗机清洗15 min,以充分去除Si基片表面的氧化层及杂质。两块合金靶材以相对位置放置,避免相互影响。使用直流电源进行溅射,设定两靶的总沉积电流为3 A,偏压为−50 V。沉积前腔体背景气压为1.0×10−3Pa,随后以20 mL/min流量通入氩气,进行沉积,工作气压为8.0×10−2Pa,沉积前不预制界面层,沉积过程中不进行额外加热,Si基片与靶材间距为15 cm。沉积时间为4 h,沉积薄膜厚度为1.18~ 1.30 μm。在确保两靶的总沉积电流一致的前提下,通过对电流比的调整,以实现成分的梯度变化,依据成分梯度将试样共划分为6组。为排除多余变量的影响,所有样品均有相同的起始压力、工作压力和冷却时间,同时随电流变化进行连续制备,重复实验3次,以排除随机性和离群值。

1.2 测试与分析

使用Bruker D8 Advance X射线衍射仪(XRD)分析薄膜的物相结构(CuKα、40 kV、40 mA),设定扫描步长为0.01°,扫描速度为4 (°)/min,扫描范围为20°~80°。使用Hitachi S3400N扫描电子显微镜(SEM)进行表面形貌观察,使用该设备上附装的EDAX Apollo XP X射线能谱分析仪(EDX)进行元素含量测定。用Bruker Multi Mode 8 SPM原子力显微镜(AFM)观察薄膜的表面形貌。使用美国Agilent公司的NANO Indenter G200型纳米压痕设备对薄膜进行测量,选用Berkovich压头,实验设计压入深度为100 nm,压入深度小于薄膜厚度的1/10,以排除基底材料对实验结果的干扰,每个薄膜样品选取9个点进行测量。使用CETR UMT-3多功能显微力学试验机进行摩擦磨损分析,为避免基底对实验结果的影响,实验为往复磨损实验,对偶件选用=2 mm的Chrome Steel钢球(表面粗糙度不大于0.05 μm,硬度为63HRC),磨损距离为5 mm,速率为1 mm/s,载荷为500 mN,磨损时间为3600 s,每个样品重复进行3次实验。纳米压痕和摩擦磨损结果选取变异系数为10%的数据计算平均值,作为最终的结果。使用德国ZEISS的Smart proof 5转盘共聚焦显微镜进行磨痕的观察和磨损体积的测量。

2 结果及分析

2.1 薄膜元素组成分析

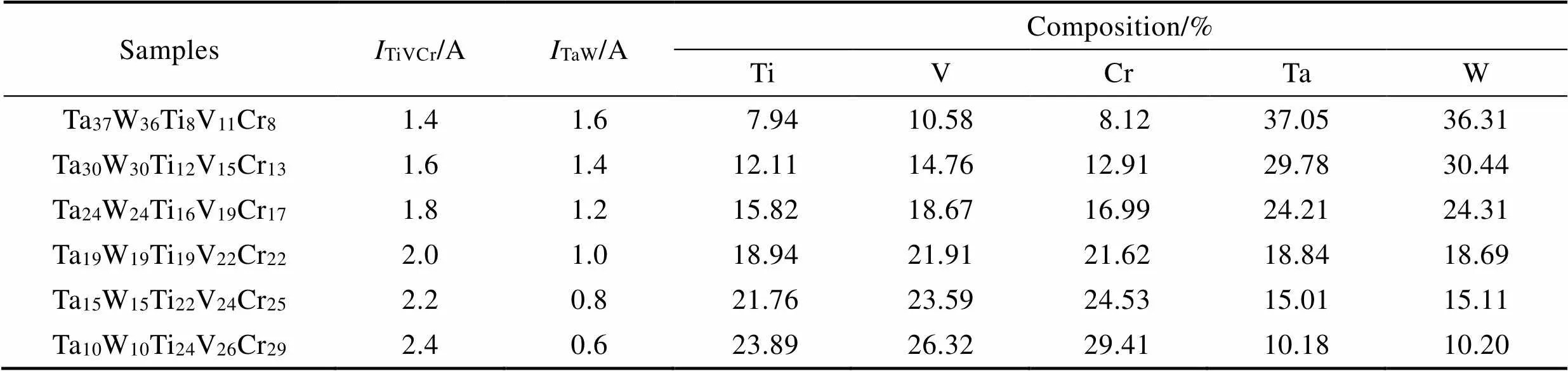

表1给出了不同沉积工艺下涂层各元素的含量。合金靶材溅射速率与沉积电流呈正相关,故通过调整靶材之间的电流比,可以实现对薄膜各元素组成的控制。在沉积过程中,施加偏压可以提高粒子的能量,进而提高涂层的强度,并使之更为致密,但过高的偏压会产生“二次溅射”效应,使得部分结合不牢固的颗粒在粒子的轰击作用下脱落,反而会降低薄膜质量[17-18]。综合考虑,选择偏压值为−50 V进行沉积。最终随电流比变化,Ti、V、Cr金属含量从7.94%、10.58%、8.12%分别上升至23.89%、26.32%、29.41%,Ta、W金属含量也相应下降。

基于实验设计,同一靶上的轻质金属元素(Ti、V、Cr)和重质金属元素(Ta、W)在含量上大致相等,但实际元素组成与设计值相比存在一定差距。其中Ta、W合金元素在各组别中含量差值较小,基本在1%以下,但Ti、V、Cr元素差值较大。原因在于,三种轻质金属元素沉积速率对沉积电流的响应有所区别,Cr的沉积速率随电流变化较Ti、V更大,故在大电流比下,Cr含量较Ti、V更多,在样品Ta10W10Ti24V26Cr29中,含量差值达到了5.52%。另一方面,受制于粉末冶金工艺条件,同一块靶材上各金属元素并不能严格实现等摩尔比配对,含量上存在一定的差异。图1为放大500倍时,Ta24W24Ti16V19Cr17高熵合金表面元素分布谱图,从图中可以看出,薄膜表面各元素分布均匀,没有明显偏聚现象发生。说明通过沉积电流调整薄膜元素组成,制备元素分布均匀的薄膜是可行的。

表1 TaWTiVCr高熵合金薄膜的沉积工艺参数和合金元素组成

Tab.1 Deposition process parameters and alloy elemental composition of TaWTiVCr high entropy alloy thin film

图1 TaWTiVCr高熵合金薄膜的面扫描元素分布图

2.2 薄膜相结构变化规律

图2显示了所有样品的XRD图谱。由图可知,随Ti、V、Cr的含量增加,高熵合金薄膜结晶性能逐渐下降,呈现BCC结构向非晶结构的转变,同时,结晶峰和非晶峰的峰值位置逐渐向大角度偏移。在Ti、V、Cr的含量较低时,Ta37W36Ti8V11Cr8和Ta30W30Ti12V15Cr13薄膜在38°和71°形成两个BCC结构的衍射峰;在Ti、V、Cr的含量较高时,涂层在38°~42°之间呈现非晶峰结构,同时在71°位置的(211)衍射峰也随之消失。

Ta37W36Ti8V11Cr8和Ta30W30Ti12V15Cr13薄膜中BCC晶体结构的形成主要由于Ta、W含量占据绝对优势,可以在涂层沉积过程中形成TaW固溶体,该固溶体在20°~80°范围内,会在38°、56°和71°分别形成(110)、(200)和(211)衍射峰[19-20]。本实验中的各组合金薄膜受Ti、V、Cr金属元素的影响,56°位置的衍射峰异常微弱,且几乎不可见,71°位置的衍射峰强度较38°更弱,该组别涂层中其余金属元素的含量较低。推测可能为,分散的轻质金属元素对TaW固溶体晶向的形成存在一定的取向作用,使之更倾向于形成(110)晶相的BCC结构。

在Ta30W30Ti12V15Cr13、Ta24W24Ti16V19Cr17和Ta15W15Ti22V24Cr25三组薄膜中,71°位置处的次衍射峰消失,主峰强度随Ti、V、Cr含量的增加而逐渐下降。推测在该两组样品中,Ti、V、Cr之间形成了不同类型的金属间化合物及固溶体,薄膜形成了非晶相包裹的混合BCC多晶结构。Ta10W10Ti24V26Cr29薄膜在38°~42°之间呈现非晶衍射峰结构,在该组别中,Ti、V、Cr占据绝对多数,在等摩尔时形成典型的非晶固溶体。

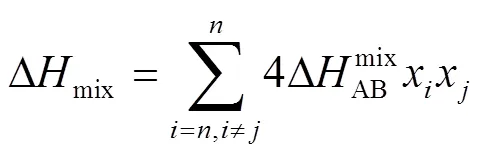

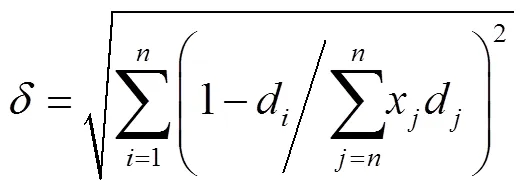

在非等摩尔高熵合金体系中,元素组成的变化带来了包括合金混合熵Δmix、混合焓Δmix、理论合金熔点m、原子尺寸差、价电子浓度VEC以及与它们相关的熵焓比值的变化。这些参数有助于理解以及分析该体系高熵合金相结构的形成和变化规律,计算公式如下[21]:

式中,x是合金中组分的摩尔分数,d是合金中组分的原子半径。通过上述6个公式,可以计算出相应的热力学参数。计算结果显示在表2中。

研究指出[22],当>1.1、<8.5%、−22 kJ/mol< Δmix<7 kJ/mol以及11 kJ/mol<Δmix<19.5 kJ/mol时,高熵合金倾向于形成固溶体。另外,当合金的VEC<6.87时,材料倾向于形成BCC结构。根据计算,本文实验体系中有6.21<<7.28、4.16<<6.55、VEC< 5.63,符合形成BCC固溶体的条件,实验结果与计算结果一致。

其中,Δmix反映合金的化合物形成倾向,而Δmix反映合金中各组分的混乱度。另一方面,磁控溅射沉积在制备薄膜时有着极高的冷却速率,使其倾向于形成非晶结构。故随着Ti、V、Cr含量的增加,在元素成分的变化和高冷却速率的共同作用下,薄膜结晶性能下降,向非晶结构转变。因此,并不能完全通过高熵合金薄膜来反映高熵合金的特性。但本文中使用旋转支架进行共溅射制备的薄膜,与双靶组合共溅射薄膜相比,薄膜元素分布更加均匀。结合热力学参数方面的计算,可以认为该方法制备的合金薄膜 更贴近合金材料特性,实现了准确度和实验效率的平衡。

表2 TaWTiVCr高熵合金薄膜的热力学参数计算结果

Tab.2 Calculation results of thermodynamic parameters of TaWTiVCr high entropy alloy thin film

2.3 表面形貌特性

图3中给出了Ta37W36Ti8V11Cr8、Ta10W10Ti24V26Cr29等6组样品的形貌特性。每组样品通过AFM进行表面形貌采集,并计算粗糙度,薄膜的平均粗糙度()、均方粗糙度()和最大粗糙度(max)结果如表3所示。

在薄膜Ta37W36Ti8V11Cr8中,薄膜以Ta、W组分为主,呈BCC结构,表面形成相对较为规则的类柱状晶结构,柱状晶在表面聚集成块,同时聚集块之间存在微小的缝隙。在薄膜Ta30W30Ti12V15Cr13中,薄膜在相结构方面向非晶结构转变,BCC柱状晶结构消失,表面呈褶皱状形貌,开始出现少量形状不规则的凹坑,同时薄膜表面出现少量微小团聚颗粒。在薄膜Ta24W24Ti16V19Cr17和Ta19W19Ti19V22Cr22中,随Ti、V、Cr含量的增加,薄膜表面褶皱逐渐减少,表面圆形凹坑和团聚颗粒逐渐增多,因此粗糙度小幅上升。在薄膜Ta15W15Ti22V24Cr25中,薄膜以Ti、V、Cr为主,表面形成一定规律分布的峰谷结构,均匀分布着椭圆形的凹坑,团聚颗粒消失,因明显的峰谷结构,粗糙度快速上升,开始有白雾状结构形成。在薄膜Ta10W10Ti24V26Cr29中,薄膜表面形貌基本保持一致,出现明显的白雾状结构。

本文中所有的样品均有相同的沉积工艺(偏压、工作气压、氩气流量、沉积时间),唯一的变量是沉积电流比和电流比变化引起的薄膜元素组成的变化。实验设计的所有样品都有着相同的总电流,以沉积涂层的组分含量为导向,调整电流比。其中Ta、W的沉积速率较快,而Ti、V、Cr的沉积速率较慢,故为了达成预定组分效果,(TiVCr)相对(TaW)更高。TiVCr靶较高的沉积电流产生一定的“二次溅射”效果,薄膜表面受到溅射原子团轰击,形成如薄膜Ta15W15Ti22V24Cr25和Ta10W10Ti24V26Cr29中特有的峰谷形貌,导致粗糙度上升。

随着原子尺寸差的增大,合金产生了更大的晶格畸变效应,一定程度上加剧了薄膜的内应力,导致了团聚颗粒的产生,故在薄膜Ta37W36Ti8V11Cr8至Ta19W19Ti19V22Cr22中,薄膜表面的团聚颗粒逐渐增多,形貌也发生相应的变化,由褶皱状形貌向凹坑转变。另一方面,较高的Δmix使合金倾向于形成金属间化合物,推测金属间化合物的形成导致了表面团聚颗粒的形成。在薄膜Ta15W15Ti22V24Cr25和Ta10W10Ti24V26Cr29中,受溅射电流升高的影响,薄膜表面的峰谷结构有效地吸收了晶格畸变效应产生的内应力,故涂层表面颗粒消失,但仍然保留了凹坑形貌。

图3 TaWTiVCr高熵合金薄膜的AFM三维图

表3 TaWTiVCr高熵合金薄膜的粗糙度

Tab.3 Roughness of TaWTiVCr high entropy alloy thin film

2.4 力学性能

图4给出了不同样品在纳米压痕实验中的硬 度和模量值(Sample A至Sample F分别代表Ta37W36Ti8V11Cr8至Ta10W10Ti24V26Cr29六组样品)。对比可以得知,硬度和模量随着Ti、V、Cr含量的升高,先小幅度升高再下降,其中薄膜Ta24W24Ti16V19Cr17的硬度和模量有最大值27.61 GPa和274.42 GPa,随后下降至19.81 GPa和227.09 GPa。高熵合金薄膜力学性能的变化可以归因于以下三个方面:1)涂层中所占合金元素本身特性的影响。所选用的Ta、W金属相较于Ti、V、Cr金属,本身具备更高的硬度,基于“鸡尾酒效应”,在高熵合金中形成固溶体,合金元素的原本特性保留,并反映在合金中。因此,Sample A与Sample F相比,硬度和模量都更高。2)合金元素比例变化产生的相结构变化以及固溶强化作用的影响。Ta、W形成典型的BCC结构的金属间化合物TaW,硬度相较于Ti、V、Cr含量较高时形成的非晶结构更高。随Ti、V、Cr含量的升高,薄膜结晶性下降,向非晶态结构转变,由于BCC结构较高硬度的特性,合金的相结构变化造成晶粒细化,加上固溶强化的共同作用,在过渡区获得最佳的机械性能,随后,Ti、V、Cr进一步增加,薄膜相结构特性变化,不再具备固溶强化条件,材料的机械性能大幅度下降[23-25]。3)热力学计算方面的影响。对比薄膜机械性能参数和热力学计算参数的结果发现,熵焓比值与硬度和模量呈现相关性。在合金元素接近等摩尔比时,原子半径较小的Ta、W进入Ti、V、Cr原有的点阵中,形成置换固溶体,产生固溶强化效应。同时由于多种元素组成的引入,各元素组成相互间产生更复杂的混合熵、混合焓关系,形成部分中间固溶体或金属间化合物,产生钉扎效应,固定晶粒结构,进一步提升了材料的机械性能[26]。基于热力学参数的计算,一定程度上可以预测材料的力学性能。

图4 TaWTiVCr高熵合金薄膜的硬度与模量值

2.5 摩擦学性能

图5中给出了不同沉积工艺参数下,不同薄膜的平均摩擦系数和磨损率的变化,其中样品的磨损率可以通过计算长度内单位载荷下磨损的体积获得,计算公式如下[27]:

式中,C表示线性总磨损量(mm),S表示磨损表面积(mm2),两者乘积为磨损体积V(mm3),F表示法向载荷(N),L表示磨损长度(mm)。Smple A至Sample F分别代表Ta37W36Ti8V11Cr8至Ta10W10Ti24V26Cr29六组样品。六组薄膜中,随Ti、V、Cr含量的升高,试样平均摩擦系数和磨损率从0.38和7.92× 10−9 mm3/(N·mm)先小幅度上升,随后快速下降;在Ta24W24Ti16V19Cr17处,平均摩擦系数和磨损率分别为0.34和5.01×10−9 mm3/(N·mm),然后随着Ti、V、Cr含量的进一步升高,平均摩擦系数和磨损率开始快速上升,并最终达到0.67和2.0× 10−8 mm3/(N·mm)。薄膜的耐磨性能受到薄膜硬度和表面特性的影响。在Ti、V、Cr含量较低时,薄膜的粗糙度变化不大,耐磨性主要受到硬度和多种强化机制的共同影响;薄膜Ta24W24Ti16V19Cr17硬度最高,更高的硬度使得材料的耐磨性能大幅度提高。其中,薄膜Ta24W24Ti16V19Cr17和Ta19W19Ti19V22Cr22的表面会形成大量的微小颗粒,形貌也倾向于形成规整的凹坑结构,起到了润滑作用,有助于提高材料的耐磨性。随着磨损时间的增加,薄膜表面特性对材料磨损行为作用消失,在稳定磨损阶段,薄膜的摩擦系数主要受硬度和模量影响[29-30]。

图6给出了样品Ta37W36Ti8V11Cr8、Ta24W24Ti16V19Cr17和Ta15W15Ti22V24Cr25磨损后表面形貌的SEM图和CLSM图。由图可知,经3600 s的磨损试验后,所有薄膜样品依然保持了完整性,没有发生纵向断裂和表面剥离现象,说明薄膜与硅基底有着良好的结合性,所有薄膜均出现了颗粒磨损和粘附磨损行为,对偶件对涂层的破坏形式以微切削为主。薄膜Ta37W36Ti8V11Cr8和Ta24W24Ti16V19Cr17得益于更高的硬度和模量,具备较好的耐磨性,所受到的破坏较小,磨痕与沟道明显更浅;薄膜Ta15W15Ti22V24Cr25的硬度与模量相对较低,磨痕和沟道相对更深,同时有明显的磨损边缘。

图6 TaWTiVCr高熵合金薄膜磨痕的SEM图和CLSM图

3 结论

1)采用双靶共溅射沉积法制备了TaWTiVCr高熵合金薄膜,通过调整两靶间的电流比,薄膜中的元素组成随之发生变化。在Ta、W含量较高时,TaWTiVCr高熵合金薄膜的相结构呈现(110)的择优生长取向,随着Ti、V、Cr含量的升高,结晶性不断下降,(110)位置的衍射峰强度逐渐下降,薄膜由BCC晶体结构转变为BCC +非晶结构。通过一系列热力学参数的计算,可以有效地预测合金的相结构变化。

2)随Ti、V、Cr含量的升高,TaWTiVCr高熵合金薄膜的表面形貌由褶皱状形貌转变为形状不规则的凹坑,薄膜表面逐渐出现少量团聚颗粒,同时较大的沉积电流使得薄膜逐渐形成较为显著的峰谷结构,粗糙度快速增加。

3)对薄膜材料进行了纳米压痕和磨损实验分析,其中Ta24W24Ti16V19Cr17薄膜,得益于多种强化机制的共同作用,具备最佳的力学性能,硬度和模量分别达到27.54 GPa和274.39 GPa。

4)薄膜具备优异的耐磨性能,经3600 s的磨损实验后,薄膜没有出现表面脱落和纵向裂纹,具备优异的膜基结合力。受薄膜自身较高硬度和模量,以及表面形貌和规律凹坑状结构的影响,Ta24W24Ti16V19Cr17薄膜平均摩擦系数和磨损率分别为0.34和5.01× 10−9mm3/(N·mm)。

[1] ODETTE G R, ALINGER M J, WIRTH B D. Recent developments in irradiationresistant steels[J]. Annual review of materials research, 2008, 38: 471-503.

[2] XIA S Q, MICHAEL C G, YANG T F, et al. Phase stability and microstructures of high entropy alloys ion irradiated to high doses[J]. Journal of nuclear materials, 2016, 480: 100-108.

[3] GUÉRIN Y, WAS G S, ZINKLE S J. Materials challenges for advanced nuclear energy systems[J]. MRS bull, 2009, 34: 10-14.

[4] 徐玉平, 吕一鸣, 周海山, 等. 核聚变堆包层结构材料研究进展及展望[J]. 材料导报A: 综述篇, 2019, 32(9): 2897-2906. XU Yu-ping, LV Yi-ming, ZHOU Hai-shan, et al. A Review on the development of the structural materials of the fusion blanket[J]. Materials reports A: Review, 2019, 32(9): 2897-2906.

[5] PENG Y K M, CANIK J M, DIEM S J, et al. Fusion nuclear science facility (FNSF) before upgrade to component test facility (CTF)[J]. Fusion science and technology, 2011, 60(2): 441.

[6] BAI Yun-qing, CHEN Hong-li, LIU Song-lin, et al. Comparison analysis of fusion breeder blanket concepts[J]. Chinese journal of nuclear science and engineering, 2008, 28(3): 249.

[7] WAN Yuan-xi, LI Jian-gang, LIU Yong, et al. Over view of the present progress and activitieson the CFETR[J]. Nuclear fusion, 2017, 57(10): 102009.

[8] LI T, KATOH Y, SNEAD L L. Development of castable nanostructured alloys as a new generation RAFM steels [J]. Journal of nuclear materials, 2018, 511(1): 598-604.

[9] SHIGEHARU U, MASAYUKI F. Perspective of ODS alloys application in nuclear environments[J]. Journal of nuclear materials, 2002, 307-311(1): 749-757.

[10] CHEN Chun-liang, ZENG Yong. Influence of Ti content on synthesis and characteristics of W-Ti ODS alloy[J]. Journal of nuclear materials, 2016, 469: 1-9.

[11] 周航, 杨少锋, 杨亚楠, 等. 高熵合金的研究进展及发展趋势[J]. 热加工工艺, 2018, 47(18): 5-9. ZHOU Hang, YANG Shao-feng, YANG Ya-nan, et al. Research progress and development trend of high entropy alloy[J]. Hot working technology, 2018, 47(18): 5-9.

[12] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Materials science and engineering A, 2004, 375 (377): 213-218.

[13] 刘文杰. 多主元高熵合金的制备及结构与性能研究[D]. 沈阳: 东北大学, 2010. LIU Wen-jie. Preparation, microsturcture and mechanical properties of multicomponent high-entropy alloy[D]. Shenyang: Northeastern University, 2010.

[14] ZHENG Rui-xiao, CHEN Jing, XIAO Wen-long, et al. Microstructure and tensile properties of nanocrystalline (FeNiCoCu)1−xTiAlhigh entropy alloys processed by high pressure torsion[J]. Intermetallics, 2016, 74: 38-45.

[15] KOLTUNOWICZ T N, ZHUKOWSKI P, BONDARIEV V, et al. Enhancement of negative capacitance effect in (CoFeZr)(CaF2)(100−x)nanocomposite films deposited by ion beam sputtering in argon and oxygen atmosphere[J]. Journal of alloys and compounds, 2014, 615: 361-365.

[16] LIU Y H, JAGANNATH P, BETTINA C, et al. Combinatorial development of antibacterial Zr-Cu-Al-Ag thin film metallic glasses[J]. Scientific reports, 2016, 6: 26950.

[17] 唐鹏, 王启明, 林松盛, 等. 基体偏压对高功率脉冲磁控溅射AlCrN涂层结构及其性能的影响[J]. 材料研究与应用, 2019, 13(4): 257-262. TANG Peng, WANG Qi-ming, LIN Song-sheng, et al. Effect of body bias on the structure and properties of high- power pulsed magnetron sputtering AlCrN coating[J]. Materials research and application, 2019, 13(4): 257- 262.

[18] 王建伟, 薛玉君, 蔡海潮, 等. 基体偏压对磁控溅射制备CrAlN薄膜摩擦学性能的影响[J]. 工具技术, 2019, 53(6): 51-54.WANG Jian-wei, XUE Yu-jun, CAI Hai-chao, et al. Effect of substrate bias on friction and wear properties of magnetron sputtered CrAlN films[J].Tool engineering, 2019, 53(6): 51-54.

[19] XU Jun-hua, LUO Huang, JU Hong-bo, et al. Microstructure, mechanical and tribological properties of TaWN composite films[J]. Vacuum, 2017, 146: 246-251.

[20] MANESH C, SHWETA U, SUBODH J, et al. Vibrational properties of TaW alloy using modified embedded atom method potential[J]. AIP conference proceedings, 2016, 1728(1): 020113.

[21] ZHANG Y, ZHOU Y J, LIN J P, et al. Solid-solution phaseformation rules for multi-component alloys[J]. Advanced engineering materials, 2008, 10: 534-538.

[22] ZHOU Zi-qing, ZHOU Ye-ju, HE Quan-feng, et al. Machine learning guided appraisal and exploration of phase design for high entropy alloys[J]. Computational materials, 2019, 5: 128.

[23] DING Y, MUÑIZ-LERMA J A, TRASK M, et al. Microstructure and mechanical property considerations in additive manufacturing of aluminum alloys[J]. MRS bulletin, 2016, 41: 745-751.

[24] DANG C Q, SURJADI J U, GAO L B, et al. Mechanical properties of nanostructured CoCrFeNiMn high-entropy alloy (HEA) coating[J]. Frontiers in materials, 2018, 5: 41.

[25] KANA T, NOZOMU T, NOBUYUKI N, et al. Thermal stability, mechanical properties and nano-imprint ability of Pd-Cu-Ni-P glassy alloy thin film[J]. Intermetallics, 2010, 18(10): 1969-1972.

[26] FENG Xing-guo, ZHANG Kai-feng, ZHENG Yu-gang, et al. Effect of Zr content on structure and mechanical properties of (CrTaNbMoV)Zrhigh-entropy alloy films[J]. Nuclear instruments and methods in physics research section B: Beam interactions with materials and atoms, 2019, 457: 56-62.

[27] YU Li-hua, LUO Huang, BIAN Jian-guo, et al. Research on microstructure, mechanical and tribological properties of Cr-Ti-B-N films[J]. Coatings, 2017, 7: 137.

[28] LI C Q, XU D K, ZENG Z R, et al. Effect of volume fraction of LPSO phases on corrosion and mechanical properties of Mg-Zn-Y alloys[J]. Materials & design, 2017, 121: 430-441.

[29] ZHANG Hu, ZHU Hai-hong, NIE Xiao-jia, et al. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta materialia, 2017, 134: 6-10.

[30] LU Tian-wei, FENG Chuang-shi, WANG Zheng, et al. Microstructures and mechanical properties of CoCrFeNiAl0.3high-entropy alloy thin films by pulsed laser deposition [J]. Applied surface science, 2019, 494(15): 72-79.

Study on Preparation, Microstructure and Mechanical Properties of TaWTiVCr High Entropy Alloy Thin Film

1,2,1,2,2

(1.School of Material Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2.School of Materials, Shanghai Dianji University, Shanghai 201306, China)

The work aims to prepare TaWTiVCr high-entropy alloy thin films with different element compositions by co-deposition with magnetron sputtering equipment, and characterize the mechanical properties of the films, to provide screening basis for optimal alloy element composition. The elemental compositions of thin film were adjusted by tuning the deposition currents of the two TaW and TiVCr targets. X-ray diffractometer (XRD), scanning electron microscope (SEM), energy dispersive X-ray spectrometer (EDX) and atomic force microscope (AFM) were used to study the surface morphology, roughness, elemental composition, and phase structure of the film with different elemental compositions. The nanoindentation method was used to analyze the hardness and modulus of the material. The wear resistance of the material was analyzed by reciprocating wear experiments, and the wear volume was calculated with Confocal Laser Scanning Microscope (CLSM). At the same time, the experimental data of mechanical properties and the results of thermodynamic calculations were combined for analysis. With the increase of Ti, V, and Cr content, the crystallinity deteriorated, and transformed from BCC crystal structure to BCC+amorphous mixed structure. The surface morphology changed from a fold-like morphology to a pit-like morphology, with the formation of tiny agglomerated particles. The hardness and modulus firstly increased and then decreased. Ta24W25Ti16V18Cr17film had the best mechanical properties under the action of multiple strengthening mechanisms, and the hardness and modulus reached 27.61 GPa and 274.42 GPa, respectively. At the same time, due to higher hardness and special surface morphology, the film showed a lower average friction coefficient and wear rate of 0.34 and 5.01×10−9mm3/(N·mm), respectively and had excellent wear resistance. Preparation and characterization of high-entropy alloy films by co-deposition method can quickly screen the optimal elemental composition of TaWTiVCr high-entropy alloys. Under the specific elemental composition, the formation of BBC and amorphous mixed structure helps to improve the mechanical properties of the material.

high entropy alloy, magnetron sputtering, co-deposition, thin film, nanoindentation, friction properties

2020-01-08;

2020-04-25

LI Rong-bin (1969—), Male, Doctor, Professor, Research focus: high entropy alloys. E-mail: lirb@sdju.edu.cn

李荣斌, 黄天, 蒋春霞, 等. TaWTiVCr高熵合金薄膜的制备及微观结构、力学性能研究[J]. 表面技术, 2020, 49(6): 159-167.

TG174.4

A

1001-3660(2020)06-0159-09

10.16490/j.cnki.issn.1001-3660.2020.06.019

2020-01-08;

2020-04-25

国家自然科学基金(51671125);上海大件热制造工程技术研究中心(18DZ2253400)

Fund:National Natural Science Foundation of China (51671125), Shanghai Engineering Research Center of Large Piece Hot Manufacturing (18DZ2253400)

李荣斌(1969—),男,博士,教授,主要研究方向为高熵合金。邮箱:lirb@sdju.edu.cn

LI Rong-bin, HUANG Tian, JIANG Chun-xia, et al. Study on preparation, microstructure and mechanical properties of TaWTiVCr high entropy alloy thin film[J]. Surface technology, 2020, 49(6): 159-167.