5A90 铝锂合金的蠕变时效行为及机理

傅 进 ,雷 超,边天军,郜 阳,曹 晓,任 斐,李 恒

(1.西北工业大学 材料学院,陕西 西安 710072;2.香港理工大学 机械学院,香港 999077;3.西安理工大学 材料科学与工程学院,陕西 西安 710048;4.上海航天设备制造总厂有限公司,上海 200245)

0 引言

大型整体壁板由于其高可靠性、高结构效率和轻量化而被广泛应用于航空航天工业。然而,由于其通常具有大尺寸、变曲率、结构复杂和厚度不均的特点,在成形和制造方面面临巨大挑战。为了满足航空航天领域对大型整体复杂壁板的需求,蠕变时效成形(Creep Age Forming,CAF)作为一种先进的成形技术得到广泛的关注和发展,主要用于制造飞机的上下机翼壁板和机身壁板[1]。蠕变时效成形将工件的时效处理和蠕变变形相结合,旨在同步实现结构件所需的特性和目标形状。与传统的金属成形工艺(如喷丸成形、冲压成形和其他冷塑性成形工艺)相比,蠕变时效成形具有许多优势,包括成形成性一体化、成形应力低、成形效率高和成形件内部残余应力低等[2-3]。

为了减轻飞机的重量,质量轻、性能高的金属和合金是制造大型整体壁板的最佳候选材料。轻合金是现代航天装备轻量化首选材料,高性能轻合金构件制造能力决定了我国航天装备的功能水平与竞争力[4]。铝锂合金由于其低密度、高比强度和比刚度,在研究和实际应用中都受到了广泛的关注。在各种铝锂合金中,5A90 铝锂合金,即一种Al-Mg-Li 合金,可以减少8%~10%的部件质量,在航空航天领域具有广阔的应用前景。但是,5A90 铝锂合金在室温下塑性较差,不利于复杂零件的成形。研究人员通过热成形、电塑成形和超塑性成形等技术提高了5A90 铝锂合金的可成形性[5-8]。蠕变时效成形是一种可以最大限度发挥合金的可成形性并有效改善机械性能的技术[9]。此外,新型Al-Mg-Li合金可以通过时效强化,使蠕变时效成形工艺成为其成形的理想选择。因此,进行广泛的研究以促进蠕变时效成形在Al-Mg-Li 合金构件制造上的知识构建和应用具有重要意义。

蠕变时效成形的工艺参数包括时效温度、外加应力、材料初始状态和热-力加载顺序等,这些参数会显著影响合金在成形过程中的蠕变时效行为、微观组织演变和力学性能变化。迄今为止,已经进行了许多有关各种铝合金的蠕变时效实验研究。LIN等[10]探索了外加应力和时效温度对Al-Cu-Mg 合金的硬度和析出过程的影响,发现应力可以加速合金的沉淀硬化。LIN 等[11]还研究了温度对Al-Zn-Mg-Cu 合金蠕变时效第2 阶段(SSCAT)沉淀相的影响,指出两阶段蠕变时效中合金的主要析出相为η′和η 相。XU 等[12]研究了Al-Cu-Mg 合金的拉伸和压缩蠕变时效行为,发现在压缩应力下的蠕变应变小于在拉伸应力下的蠕变应变。LEI 等[13]对比了7050铝合金在3 种不同初始状态下蠕变时效后的微观组织和材料性能,发现固溶态和重固溶态的合金比回归态具有更加细小且均匀的晶内析出相和更高的机械性能。ZHANG 等[14]研究了预拉伸程度对Al-Cu-Li 合金蠕变时效过程的影响,指出引入适当的预拉伸可以显著延长蠕变第1 阶段的持续时间,并有效地抑制T1 相的定向析出作用。FU 等[15]和LEI等[16]均指出了热-力加载顺序对蠕变时效行为的重要性。在先加载后加热的顺序下,材料可能会发生非等温蠕变时效行为,并显著影响总蠕变应变[17]。综上所述,这些广泛的实验研究增进了对蠕变时效成形过程中材料蠕变时效机理的理解。但是,目前的研究主要集中在Al-Cu-Mg 和Al-Zn-Mg-Cu 合金,很少涉及Al-Mg-Li 合金。因此,亟待开展关于Al-Mg-Li 合金的蠕变时效行为研究,为该合金大型整体壁板构件的蠕变时效成形提供依据。

在本研究中,选取一种Al-Mg-Li 合金(即5A90铝锂合金)作为研究对象,在先加载后加热的顺序下进行蠕变时效实验。本文重点研究时效温度和外加应力对非等温和等温蠕变时效行为的影响,以及微观组织和力学性能的演变,分析并讨论工艺参数的影响规律和机理。

1 实验材料与方法

1.1 实验材料与试样制备

实验材料为中国西南铝业(集团)有限公司生产的2 mm 厚5A90-T3S Al-Mg-Li 合金热轧板。表1 列出了该合金的化学成分。根据GB/T 2039—1997[18],利用电火花加工(EDM)从热轧板沿轧制方向加工出标距为50 mm、厚度为2 mm 的蠕变试样,试样的几何形状和尺寸如图1 所示。试样在电阻炉中于460 ℃固溶处理30 min,然后在室温下水淬。为避免自然时效,试样在固溶处理后30 min 内用于蠕变时效实验,或保存在−20 ℃的冰箱中。实验前将试样表面和边缘打磨,以避免蠕变拉伸实验期间应力集中。

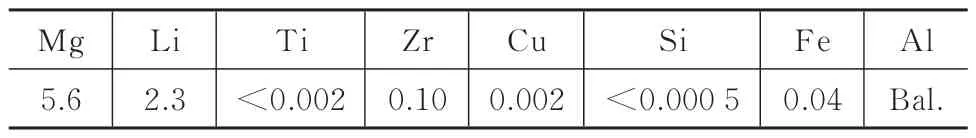

表1 5A90 铝锂合金的化学成分Tab.1 Chemical composition of 5A90 Al-Li alloy %

图1 试样几何形状及尺寸(单位:mm)Fig.1 Geometry and size of the specimen(unit:mm)

1.2 连续/间断蠕变时效拉伸实验

轴向拉伸蠕变时效实验采用先加载后加热的顺序。因此,不能忽视材料在加热阶段的非等温蠕变时效行为。为了研究蠕变时效行为对温度和应力的依赖性,针对这两个参数各选择了3 个等级来进行蠕变时效实验,即100、130 和160 ℃以及125、150 和175 MPa。设计了持续时间为18 h 的连续蠕变时效实验,此外,还进行了持续时间为0.5、4、8 和12 h 的间断蠕变时效实验,以研究蠕变时效过程中微观组织和力学性能的演变。应当注意的是,本文中的持续时间是指除加热阶段以外的等温阶段时间。此外,由于热机械变形行为的复杂性,进行了10 MPa(200 N)的可忽略应力下的测试,旨在研究纯热变形。因此,可以通过减去热变形来获得蠕变变形。

轴向拉伸蠕变时效实验在珠海三思泰捷公司生产的专用RMT-D10 型蠕变时效实验机进行。热环境炉的温度波动可以控制在1 ℃以下。将样品放在炉子中间并对齐,在标距段周围固定3 个热电偶检测环境温度。按照先加载后加热的顺序,首先施加目标载荷,加载速率为0.5 mm/min,然后从环境温度加热到目标温度。用探针型光栅位移传感器测量标距段的线性变形,测量精度为5×10−4mm。待实验结束,先卸去载荷,再空冷至室温。保存实验数据,取下试样放置于冰箱冷冻(−20 ℃),以待后续力学性能测试和微观组织观察。

1.3 微观组织表征与力学性能检测

为研究蠕变时效过程中微观组织及力学性能演变规律,进行透射电子显微镜(TEM)表征、室温拉伸力学性能测试和维氏硬度测试。采用美国FEI公司Tecnai F30 G2透射电子显微镜,观察透射电镜暗场像、明场像和高分辨透射电镜图像中试样的沉淀相和位错。利用Image-Pro Plus 6 软件对沉淀相直径和体积分数进行统计测量,对每一个试验条件进行不少于5 组透射电镜图像分析,计算平均值。透射电镜试样为蠕变时效持续时间为0.5 和18 h 的试样。制备时,在蠕变时效试样标距中心沿着轧制方向切取15 mm×10 mm 的小块,机械减薄至约60 μm 并冲剪成直径3 mm 的圆片,最后双喷减薄。双喷电解液采用体积分数为20%的硝酸与80%的甲醇,双喷温度为−35~−25 ℃,电压为20 V 左右。室温拉伸性能测试在MTS CMT5205 通用材料试验机上进行,拉伸速度为2 mm/min。

2 结果与讨论

2.1 温度对蠕变变形的影响

由于在热-力加载条件下,5A90 铝锂合金的变形行为较为复杂,为探明蠕变时效过程中由蠕变引起的材料变形,需要研究5A90 铝锂合金在无应力条件下的热变形行为,即将蠕变时效过程中试样的总变形与无应力时效过程中试样的热变形相减,所得变形即为蠕变变形。

图2(a)为5A90 铝锂合金在不同温度下无应力时效的热变形曲线,在明显小于蠕变门槛应力即不发生蠕变变形的前提下,为保证实验装置各部件的紧密配合,设置预紧力为10 MPa(200 N);图2(b)为5A90 铝锂合金在不同温度下蠕变应力175 MPa的蠕变时效变形曲线,变形曲线减去了加载过程中的弹性变形。

图2 5A90 铝锂合金不同温度下蠕变时效的变形曲线Fig.2 Strain curves of 5A90 Al-Li alloy during creep aging at different temperatures

5A90 铝锂合金在无应力条件下的热变形过程中,加热阶段变形直线上升,主要来自于合金的热膨胀,试样在加热到100、130 和160 ℃的过程中的热变形分别达到0.024%、0.07%和0.11%。恒温阶段的变形量上升至最高后下降,最终趋于稳定;温度越高,变形量下降越小,在100、130 和160 ℃下分别为0.047%、0.018%和0.007%,变形量下降主要是由于时效过程中的晶格收缩。5A90 铝锂合金时效过程中的析出沉淀相为Al3Li,其晶格常数小于Al 基体晶格常数,并且随着溶质原子的析出,基体的晶格常数也逐渐减小。由此可见,无应力条件下的热变形主要包括材料的热膨胀和时效导致的晶格收缩。

蠕变时效过程中,5A90 铝锂合金的总变形由4部分组成,即弹性变形、热膨胀变形、晶格收缩导致的变形和蠕变变形。温度越高,变形量越大,160 ℃下达到1.397%,远远大于130 ℃下的0.201% 和100 ℃下的0.106%。其中,合金在加热到100、130和160 ℃时的变形量分别为0.050%、0.106% 和0.179%,均大于无应力时效加热过程中合金的变形量,说明合金在蠕变时效加热过程中发生了蠕变变形。值得注意的是,100 ℃下,变形量增大至最高后逐渐减小,然后趋于稳定,减小的变形量为0.021%,表明蠕变产生的变形量增大不足以抵消晶格收缩引起的变形量减小。

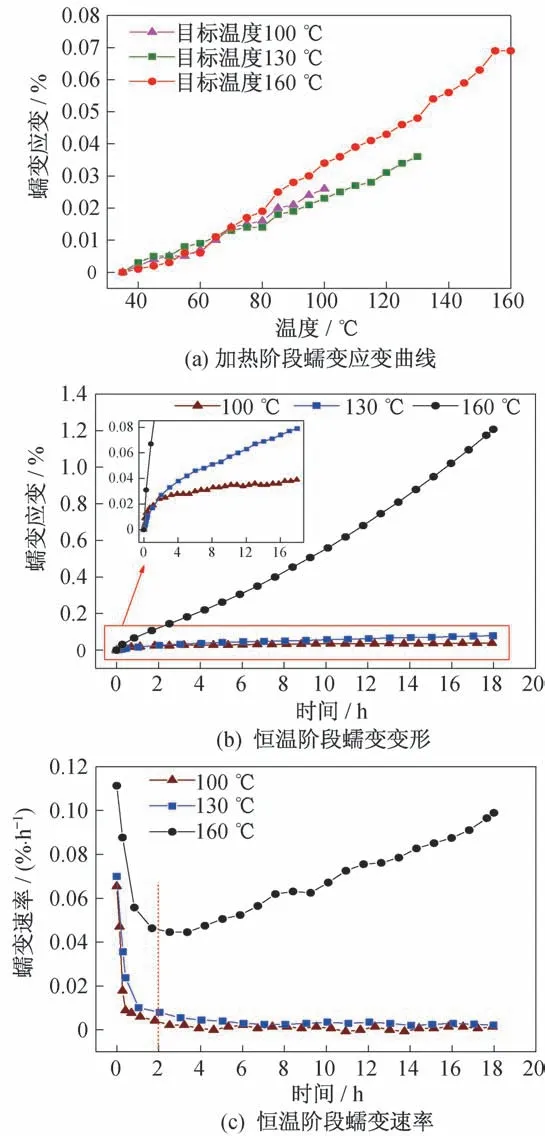

用蠕变时效过程中的总变形减去无应力时效过程中的热变形,得到合金的蠕变变形。图3(a)和(b)分别为5A90 铝锂合金在先加载再加热顺序和蠕变应力175 MPa 下蠕变时效加热阶段和恒温阶段的蠕变应变曲线,图3(c)为恒温阶段的蠕变应变速率曲线。

图3 5A90 铝锂合金不同温度下蠕变时效的蠕变变形Fig.3 Creep deformation of 5A90 Al-Li alloy during creep aging at different temperatures

由图3(a)看出:100、130 和160 ℃下加热过程合金的蠕变变形分别为0.026%、0.036%和0.069%。由于蠕变时效前材料的初始状态均为固溶态,蠕变应力均为175 MPa,因此,加热至100 ℃之前的蠕变应变曲线有较高的重合度。由图3(b)看出:时效温度越高,恒温阶段的蠕变应变越大,在160 ℃下达到1.207%,远高于130 ℃下的0.079% 和100 ℃下的0.039%。160 ℃下恒温阶段的蠕变变形几乎没有第2 阶段(即稳态阶段),短暂的第1 阶段(即减速阶段)结束后直接进入蠕变第3 阶段。结合图3(c)中的蠕变速率曲线可以发现,160 ℃下蠕变速率先下降后上升,这是因为蠕变过程中发生了损伤,从而加速了蠕变变形。

在100 和130 ℃恒温阶段下,蠕变变形明显的有第1 阶段和第2 阶段。前2 h 为蠕变第1 阶段,蠕变速率快速下降,这是因为随着蠕变过程的进行,位错密度的增加使位错运动受阻,导致蠕变速率降低;约2 h 后,蠕变变形进入第2 阶段,温度越高,稳态蠕变速率越大,这是因为较高的温度为位错运动提供了较高的能量,促使其克服沉淀相及其他位错的阻碍,从而获得较高的位错滑移或攀移速率,宏观上表现为较高的蠕变应变速率。

2.2 应力对蠕变变形的影响

5A90 铝锂合金不同应力水平下蠕变时效的变形行为如图4 所示。

图4 5A90 铝锂合金不同应力水平下蠕变时效的变形行为Fig.4 Deformation behavior of 5A90 Al-Li alloy during creep aging under different stress levels

图4(a)为5A90 铝锂合金在不同应力水平下蠕变时效的应变曲线,曲线起始点为加载结束加热开始时,且变形曲线不包含弹性变形。可以看出,应力越大,变形量越大。开始时曲线呈直线上升趋势,此阶段变形明显,主要是由于加热阶段产生了明显的热膨胀,加热结束时试样的热膨胀量达0.07%。此后进入恒温阶段,曲线上升速率减小并趋于稳定,此时蠕变变形由第1 阶段进入到第2阶段。

图4(b)和(d)分别为5A90 铝锂合金在不同应力水平下加热阶段和恒温阶段的蠕变应变曲线。175 MPa 下,试样在50 ℃之前几乎没有蠕变变形,加热至50 ℃后发生了较明显的蠕变变形,加热结束后蠕变应变达到0.036%;而125 和150 MPa 条件下,加热至120 ℃后才开始发生明显的蠕变变形。这是因为蠕变变形存在门槛应力,随着温度的升高,门槛应力迅速下降。对于5A90 铝锂合金,由上述现象可以看出,温度上升至50 ℃时,蠕变门槛应力低于175 MPa,上升至120 ℃后门槛应力下降至150 MPa 并且继续下降,甚至很快低于125 MPa。由此可以得到5A90 铝锂合金蠕变门槛应力随温度变化的示意图,如图4(c)所示。

由图4(d)发现,应力越大,恒温阶段蠕变应变越大,125、150 和175 MPa 下,材料在经过18 h 蠕变时效后,蠕变应变分别达到0.019%、0.05% 和0.079%。恒温阶段的蠕变变形分为明显的第1 阶段和第2 阶段。第2 阶段蠕变速率基本保持不变,主要是由于材料的加工硬化和回复软化作用达到了动态平衡。对第2 阶段的蠕变数据进行线性拟合,得到125、150 和175 MPa 下稳态蠕变速率分别为9.38×10−6、2.15×10−5和3.19×10−5h−1;应力越大,稳态蠕变速率越大。应力的增大可以促进位错的滑移或攀移,从而有助于蠕变变形。

2.3 微观组织演变

在Al-Mg-Li 合金的时效过程中,过饱和固溶体的析出顺序可以表示为:α(过饱和固溶体)→δ′(Al3Li)→S(Al2MgLi)[19]。早期研究表明:δ′相是Al-Mg-Li 合金的主要强化相,属于L12 结构的有序相,点阵错配度很小[20],δ′相与基体共格且呈球形[21];而S 相呈棒状且与基体非共格,主要平行于<110>Al析出;S 相是平衡相,它的形核以消耗δ′为代价,在一定程度上软化了材料。时效过程中,如果在材料上施加外部应力,则在较短的时效时间内便会形成S 相[22]。

为研究应力大小对5A90 铝锂合金蠕变时效过程中微观组织演变的影响,选取温度为130 ℃,应力为125、150 和175 MPa 下的蠕变试样,利用透射电镜,对沉淀相微观组织进行观测。5A90 铝锂合金在不同应力水平下,蠕变时效等温阶段0.5 h 后的沉淀相和位错如图5 所示。由透射电镜暗场像可以看出,应力越大,δ′相体积分数越大,直径约为3~5 nm,175 MPa 下δ′相分布最为细密。由高分辨透射电镜图像看出,材料内部均发现了棒状的S 相,长度约为4~7 nm。

图5 5A90 铝锂合金不同应力水平下蠕变时效等温阶段0.5 h 后的沉淀相及位错Fig.5 Precipitation phases and dislocations in 5A90 Al-Li alloy under different stress levels after the isothermal stage is maintained for 0.5 h

在蠕变初期,外加应力激发了大量的可动位错,为沉淀相的形核提供了质点,降低了形核能,促进沉淀相的析出[23]。应力越大,所提供的能量越大,激发出越多的可动位错,因此175 MPa 条件下析出较多的δ′相。同时,外加应力使得S 相较早析出[22]。125 MPa 下蠕变时 效0.5 h 后 的位错密 度较大,175 MPa 下的位错密度明显小于125 和150 MPa 下的位错密度。因此,在蠕变时效的加热阶段,175MPa 下的蠕变试样有明显的蠕变变形,而125 和150 MPa 下的试样变形较小甚至可以忽略。蠕变变形伴随着材料内部可动位错的滑移和攀移,异号位错相遇相互抵消,175 MPa 下蠕变变形消耗了较多的可动位错,因此蠕变时效等温阶段0.5 h 后的位错密度较小,125 和150 MPa 下可动位错消耗较少因此有较高的位错密度。

图6 所示为5A90 铝锂合金不同应力水平下蠕变时效等温阶段18 h 后的沉淀相和位错。由透射电镜暗场像可以看出,125 MPa 下δ′相体积分数较小,175 MPa 下δ′相分布最密。相比于0.5 h 时,18 h 后基体中的δ′相明显长大,直径约为10~15 nm,应力越大,δ′相平均直径越大。由高分辨透射电镜图像看出,5A90 铝锂合金在125、150 和175 MPa 下蠕变时效等温阶段18 h 后,材料内部均发现了较多的棒状S 相,应力越大,S 相尺寸越大。S 相的最大长度在175 MPa 下约为20 nm,在150 MPa 下约为15 nm,而在125 MPa 下的长大并不明显,最大长度约为10 nm。可见,随着时效过程的进行,沉淀相的析出逐渐减弱,长大逐渐占主导地位,时效后期沉淀相的体积分数主要取决于时效初期沉淀相的形核数量。因此,5A90 铝锂合金175 MPa 下蠕变时效等温阶段18 h 后,基体中δ′相的体积分数仍大于125 和150 MPa 下δ′相的体积分数。

和蠕变时效等温阶段0.5 h 时相反,18 h 时,应力越大,位错密度越大。这是因为蠕变时效初期材料发生了明显的蠕变变形,位错的攀移消耗了大量的可动位错,伴随着明显的动态回复,应力越大,蠕变变形越明显,位错消耗越大,动态回复越明显,因此,位错密度越小。随着蠕变时效过程的进行,蠕变速率逐渐下降,位错运动受到位错本身和沉淀相的阻碍,位错增殖速率逐渐提高,回复逐渐减弱,蠕变应力越大,蠕变时效后期位错增殖越快,因此,位错密度越大[23]。

图6 5A90 铝锂合金不同应力水平下蠕变时效等温阶段18 h 后的沉淀相及位错Fig.6 Precipitation phases and dislocations in 5A90 Al-Li alloy under different stress levels after the isothermal stage is maintained for 18 h

2.4 力学性能演变

5A90 铝锂合金不同应力水平下蠕变时效力学性能变化曲线如图7 所示。曲线的起始点均为固溶态5A90 铝锂合金的力学性能,其中屈服强度约为200 MPa,延伸率为17.9%。蠕变时效后,合金的屈服强度上升,而延伸率下降。各条曲线上的第2 个点代表加热阶段结束后合金的力学性能,其余点分别为等温阶段0.5、4、8、12 和18 h 时的力学性能。

图7 5A90 铝锂合金不同应力水平下蠕变时效力学性能变化曲线Fig.7 Evolution curves of the mechanical properties of 5A90 Al-Li alloy during creep aging under different stress levels

在不同应力水平下,蠕变时效初期合金的力学性能发生了明显的改变,屈服强度显著提高,合金的塑性快速下降;随着蠕变时效的进行,屈服强度和延伸率的变化减缓。在蠕变时效等温阶段18 h后,3 种应力水平下的合金强度均未达到时效峰值,强度仍有上升的趋势。蠕变时效初期,如曲线上的第2、3 个点,即加热阶段结束时和等温阶段0.5 h时,可以发现,应力越大,合金的屈服强度越小,延伸率越大。等温阶段4 h 时,175 MPa 下合金的强度得到明显的提高,达到297 MPa,延伸率显著下降至6.74%;而125 MPa 下合金的屈服强度变为281 MPa,较蠕变时效初期提高较少,延伸率降低至7.8%,高 于150 和175 MPa 下的延伸率(7% 和6.74%)。在后续的等温阶段中,应力越大,屈服强度越大,延伸率则越小。5A90 铝锂合金在125、150和175 MPa 下蠕变时效结束时的屈服强度分别为310.2、320.6 和325.7 MPa,延伸率分别为7.1%、6.9%和6.8%。

应力对5A90 铝锂合金蠕变时效力学性能的影响,可以从微观组织的角度来解释。蠕变时效初期,沉淀强化效果较弱,位错强化占主导[24]。由图5可以看出,蠕变时效等温阶段0.5 h 时,应力越大,位错密度越小,因此,125 MPa 条件下位错强化最强,而175 MPa 下的位错强化最弱。由于位错密度对屈服强度和延伸率的影响大于δ′相的影响,虽然等温阶段0.5 h 后,175 MPa 下合金基体内δ′相体积分数最大,沉淀强化效果最强,但是其较低的位错密度,导致合金的强度最低且延伸率最高。随着蠕变时效的进行,由于位错运动受到阻碍,位错密度的增殖速率加快,位错强化效果明显增强,应力越大,位错密度越大,位错强化作用越强;此外,蠕变应力较大时,δ′相的体积分数较大,沉淀强化效果较强;因此蠕变时效后期,175 MPa 下位错强化和沉淀相强化的叠加使合金的强度最高且延伸率最低。

5A90 铝锂合金在不同应力水平下蠕变时效等温阶段0.5 h 后的室温拉伸曲线如图8 所示。

图8 5A90 铝锂合金不同应力水平下蠕变时效等温阶段0.5 h 后的室温拉伸曲线Fig.8 Tensile curves of 5A90 Al-Li alloy at room temperature under different stress levels after the isothermal stage is maintained for 0.5 h

由图8 可以看出:5A90 铝锂合金有明显的PLC效应[25]。不同应力水平下,随着工程应变的增加,应力跌落幅值增大。相同工程应变时,蠕变时效外加应力越大,应力跌落幅值越大。这是因为蠕变时效等温阶段0.5 h 后,5A90 合金中有大量的沉淀相析出,外加应力越大,沉淀相体积分数越大;室温拉伸时,位错的运动受到沉淀相的钉扎,沉淀相体积分数越大,对位错运动阻碍作用越强,位错克服阻碍所需外力越大,导致位错脱钉后产生的应力降幅较大。这说明在室温拉伸时,应力跌落幅值随着沉淀相体积分数的增大而增大。

3 结束语

本文系统研究了时效温度和外加应力对5A90铝锂合金蠕变时效行为及微观组织和力学性能演变的影响,讨论了其影响规律和演化机理,对理解和应用Al-Mg-Li 合金蠕变时效成形具有重要意义。研究结果如下:

1)在外加应力175 MPa 下,加热至100、130 和160 ℃时的非等温蠕变应变分别为0.026%、0.036%和0.069%;160 ℃下等温阶段18 h 后的蠕变应变达到1.207%,远高于130 ℃下的0.079%和100 ℃下的0.039%;蠕变应变速率随温度升高而增加;由于蠕变损伤,160 ℃下出现第3 蠕变阶段。

2)在时效温度130 ℃下,应力越大,恒温阶段蠕变应变越大;125、150 和175 MPa 下,材料在蠕变时效恒温阶段18 h 后,蠕变应变分别达到0.019%、0.05%和0.079%。恒温阶段的蠕变变形分为明显的第1 阶段和第2 阶段。

3)外加应力越大,沉淀相δ′的体积分数越大;等温蠕变时效0.5 h 后,175 MPa 条件下位错密度明显小于125 和150 MPa 条件下的位错密度;等温蠕变时效18 h 后,应力越大,位错密度越大,125 MPa条件下位错密度明显小于150 和175 MPa 条件下的位错密度。

4)非等温蠕变时效结束时和等温蠕变时效0.5 h 后,应力越大,合金的屈服强度越小,延伸率越大;在之后的等温蠕变时效过程中,175 MPa 下材料的屈服强度始终高于125 和150 MPa 下合金的屈服强度,应力越大,屈服强度越大,延伸率则越小。