超低温加工技术的研究现状及发展趋势

王永青 ,郭东明,郭立杰,刘 阔,任 斐,刘海波,姜少玮,王思琪

(1.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024;2.上海航天设备制造总厂有限公司,上海 200245)

0 引言

在航空航天等重点领域,为满足航空发动机、重型运载火箭等在极端工况下的高使役性能要求,难加工金属、纤维增强复合材料等因具有耐高温、耐磨损、抗腐蚀优良特性而被广泛应用,但这些材料存在强度高、韧性大、各向异性等加工难题,现阶段机械加工主要采用的常规切削液冷却加工方式,难以解决这些特殊材料零件在加工时冷却效能不足、不允许采用水基/油基冷却液等问题[1-3]。瞄准先进制造高效、绿色的发展趋势,“一代材料,一代工艺”,新的工艺方法亟需被探寻。目前,我国在清洁切削机理与前沿技术研究方面取得了一定进展,但尚无法满足航空航天等重点领域的难加工材料对清洁切削的迫切需求。突破以超低温加工技术为代表的清洁切削技术,研发出系列超低温加工装置,对夯实我国制造技术基础,提升制造基础保障能力,实现重点领域基础制造工艺与装备自主可控具有重要意义[4]。

超低温(低于−153 ℃)加工技术,是指一种在材料去除过程中采用液氮等强冷却介质的绿色加工工艺方法[5-7]。液氮等强冷却介质在喷射压力作用下进入加工区域,依靠热传导、热对流等换热方式降低切削热。当冷却介质为超低温液体时,在对流换热的同时发生气化,增强换热能力,降温效果更显著。冷却介质喷射分为外喷和内喷两种方式。外喷式冷却加工是基于常规冷却通路设计思路,通过外置喷嘴对切削区域进行漫灌式冷却。内喷式冷却加工是通过主轴-刀柄的内腔通道将冷却介质引导至刀尖处,实现对切削点的精准冷却[8]。超低温加工技术与车削、铣削、钻削等机械加工方式相结合,具有少/无环境污染、健康危害小、零件表面完整性好、加工效率高、特殊要求类零件无脏污、刀具寿命长、综合加工成本低、发展可持续等优势,为难加工材料的高效、绿色、洁净加工提供了方法选择,并逐渐成为国内外研究热点[9-10]。

本文介绍了难加工材料的超低温加工技术和超低温加工装备的研究进展,分别总结了难加工金属、纤维增强复合材料、高分子聚合物、工程陶瓷等典型材料在超低温加工下的切削加工性能,概括了国内外主要研发机构的超低温装备研制成果和应用现状,分析了超低温加工技术存在的不足以及发展方向,旨在为难加工材料的超低温加工技术攻关和提升基础研究成果的工程应用价值提供参考。

1 难加工材料的超低温加工技术研究

难加工材料主要存在强度高、韧性大、各向异性等难加工特性,超低温加工技术可有效降低切削温度,改善加工表面质量,提高刀具寿命,可实现难加工材料的高质高效加工。目前国内外专家学者将超低温加工技术主要应用于难加工金属(如钛合金、高温合金、高强钢等)、纤维增强复合材料(如碳纤维复合材料、芳纶纤维复合材料、石英纤维复合材料等)、高分子聚合物(如聚四氟乙烯等)、工程陶瓷(如新型复合陶瓷等)等典型材料的切削加工中。

1.1 难加工金属材料的超低温加工

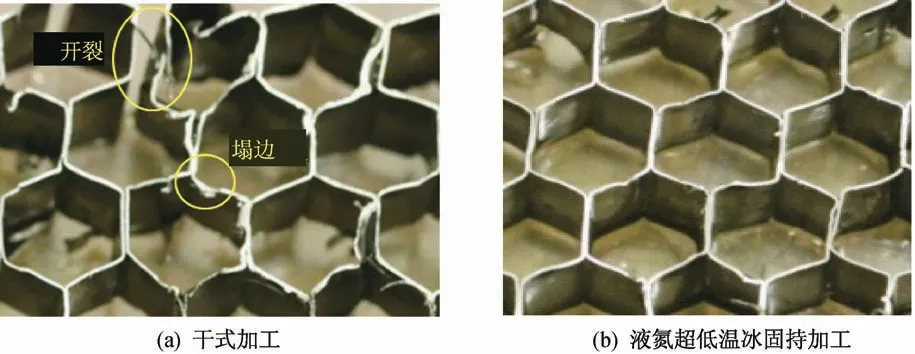

钛合金具有比强度高、热强度高、抗蚀性好、弹性模量小等特点,是火箭发动机喷嘴、压气机盘等零部件的核心材料[11],但在加工过程中易产生极大热量,切削热不能有效地通过切屑和工件材料导出,积聚在切削区域,导致刀具寿命缩短,降低加工效率。SHOKRANI 等[12]发现相比于干式切削和传统切削液湿式切削,液氮超低温加工分别使TC4 钛合金的已加工表面粗糙度降低39%和31%。陈明等[13]针对TC4 钛合金开展了超临界态二氧化碳混合油膜附水滴的冷却润滑铣削试验,发现该方法可以有效降低切削温度、切削力和加工表面粗糙度。王永青等[14-16]针对TC4 钛合金材料进行了一系列超低温内冷铣削加工试验,发现与传统切削液冷却相比,超低温冷却工艺可使切屑呈规则的锯齿状,抑制绝热剪切带,减少材料微观缺陷,如图1 所示,同时也提出了一种TC4 钛合金蜂窝材料冰固持加工新方法,增加了切削点处工艺系统刚性,显著抑制开裂、塌边等缺陷,如图2 所示。DHANANCHEZIAN 等[17]开展了液氮超低温车削TC4 钛合金试验,发现超低温加工在切削温度、切削力、表面粗糙度和刀具磨损方面起到积极作用。

图1 TC4 钛合金超低温铣削Fig.1 Cryogenic milling of TC4 titanium alloy with liquid nitrogen

图2 TC4 蜂窝材料铣削加工效果对比[14]Fig.2 Comparison of milling effect of TC4 honeycomb material[14]

高温合金具有良好的高温强度、抗氧化性、耐腐蚀能力、疲劳强度,是航空发动机叶片的核心材料,但由于其高温强度大、硬度高、导热性差等特点,在加工过程中,切削刀具变形严重,切削刃的局部温度极高,易影响工件表面加工质量和加工效率[18-19]。PUSAVEC 等[20]、KENDA 等[21]开展了液氮超低温加工Inconel 718 镍基合金车削试验,发现超低温加工技术会增大工件表面残余压应力和硬度,从而提高了工件的疲劳寿命和耐磨性,还可以延长刀具寿命并降低工件已加工表面粗糙度。KAYNAK 等[22]开展了干式车削与液氮冷却车削Ni-Ti镍钛记忆合金的对比试验,如图3(a)所示,发现超低温加工产生的影响层深度是干式切削的2 倍,提升了工件加工表面硬度。SHOKRANI 等[23]进行了液氮超低温铣削Inconel 718 镍基合金试验,发现相比于干式切削,超低温加工会增加工件表面粗糙度,减少刀具的使用寿命,如图3(b)所示,超低温可能加剧了刀具崩刃失效。WANG 等[24]提出了一种超低温和等离子相结合的加工方法,利用高温等离子预处理Inconel 718 镍基合金待加工表面,降低工件的硬度和强度,使用液氮低温射流冷却刀具,使刀具材料保持较好的硬度和强度,与常规干式车削和单一等离子强化加工相比,混合加工方法得到的工件表面光洁度更好,切削力更小,刀具寿命更长。

图3 高温合金超低温加工Fig.3 Cryogenic machining of high-temperature alloy

高强度钢具有强度高、硬度高、塑性强、韧性强等特点,是飞机大梁、飞机发动机曲轴和起落架、固体火箭发动机壳体等的核心材料[25],但由于高强度钢切屑强韧,热导率较小,易导致切削热难以散失,断屑困难,刀具磨损严重。许清[26]针对35CrMnSiA高强度钢开展了液氮超低温铣削试验,发现超低温冷却可以提升其锯齿化程度,有助于提高断屑性能。赵威等[27]发现低温氮气射流温度的降低导致切削力的增加和显微硬度的降低,喷射温度越低,表面粗糙度越小,与干式切削加工相比,在超低温加工条件下可以有效降低工件表面的拉伸残余应力,有利于改善加工零件的表面完整性,如图4(a)所示。

袁松梅等[28]针对30CrNi2MoVA 高强钢开展了低温微量润滑铣削试验,结果表明低温微量润滑条件在抑制刀具磨损、减小切削力和加工表面粗糙度、提升断屑性能方面具有显著优势。李淑娟等[29-30]开展了液氮超低温车削35CrMnSiA 高强度钢与45CrNiMoV 高强度钢试验,如图4(b)所示,发现液氮超低温冷却切削可有效降低切削温度和工件材料塑性,使摩擦系数减小和切削力降低,改善断屑效果,还可抑制积屑瘤的形成,减小表面粗糙度值,提高刀具耐用度。

图4 高强度钢超低温加工Fig.4 Cryogenic machining of high-strength steel

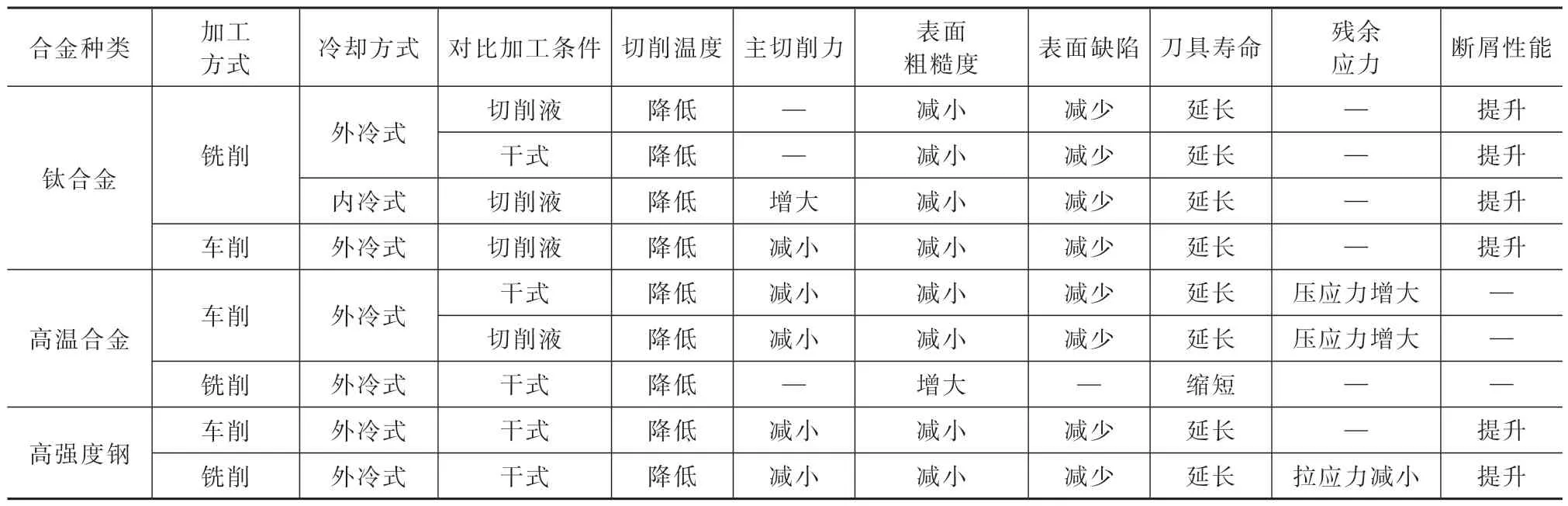

超低温加工技术可以有效降低钛合金、高温合金、高强度钢等在加工过程中产生的切削热,延长刀具寿命,减少表面缺陷,降低表面粗糙度,提升了钛合金、高强度钢的断屑性能,还可增大高温合金表面残余压应力,减小高强度钢加工残余拉应力。现阶段超低温加工对难加工金属材料切削性能影响汇总情况见表1。

超低温切削加工对钛合金表面残余应力、对高温合金的断屑机理等方面的影响情况尚需深入研究。

表1 超低温加工对难加工金属材料切削性能影响汇总Tab.1 Summary of the influence of cryogenic machining on the cutting performance of difficult-to-machine metal materials

1.2 纤维增强复合材料的超低温加工

纤维增强复合材料目前被广泛应用于航空航天传感器、制动器、控制器和压力容器等重要器件中[31-32],与传统钢材料、铝材料相比,减少了航空航天器近30%的质量[33],降低了运行成本,实现了装备减重增效。

碳纤维增强复合材料具有密度低、硬度高、膨胀系数小、耐磨性强等优点,但由于碳纤维复合材料具有高度的各向异性,易导致在加工中产生分层、毛刺、开裂等加工缺陷。刘海波等[34]使用液氮超低温冷却系统对碳/碳复合材料钻孔及铣削过程进行冷却,如图5(a)所示,减少了加工缺陷,使孔表面质量显著提高,如图5(b)所示,解决了离子推进器栅极组件钻孔加工缺陷问题。SHOKRANI 等[35]进行了碳/碳复合材料的钻削试验,发现相比干式切削,液氮超低温加工可使钻削出口纤维分层现象减少,加工后表面粗糙度降低25%,提高了表面完整性。张高峰等[36]针对碳纤维环氧树脂层压复合材料开展了液氮低温钻削与常温干式钻削的对比试验研究,发现液氮低温钻削可以使纤维断口明显减少,加工后树脂涂覆表面整洁平滑,抑制大面积纤维树脂剥离,孔壁表面质量有了大幅提高。

图5 碳纤维增强复合材料超低温加工[34]Fig.5 Cryogenic machining of carbon fiber-reinforced composites

芳纶纤维增强复合材料具有高比强度、低密度、耐疲劳性和耐烧蚀性等优点,但由于该材料的高韧性、多相性、非均匀性和各向异性,易造成毛刺、分层和烧蚀等加工缺陷。王晋宇[37]、王凤彪等[38-39]开展了芳纶纤维增强复合材料的超低温切削试验,如图6(a)所示,测得超低温加工时的切削力相比于干式切削有所减小,随着液氮射流温度的降低,更有效抑制了树脂基体的软化与碳化,增强了树脂基对纤维的约束,起毛和进口毛刺面积减少,烧蚀缺陷也得到显著抑制,如图6(b)所示。

图6 芳纶纤维增强复合材料超低温加工Fig.6 Cryogenic machining of aramid fiber-reinforced composites

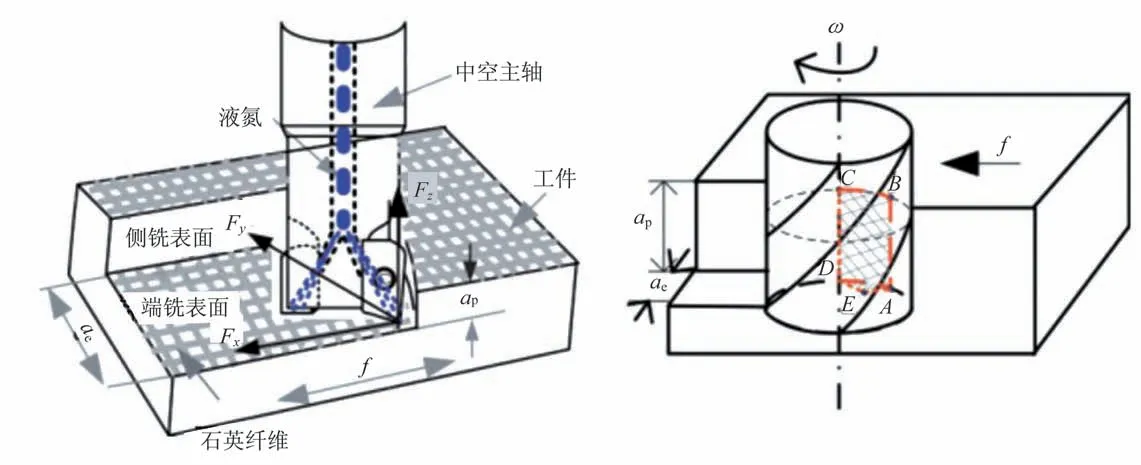

石英纤维增强复合材料具有优异的机械性能和耐高低温性能,但由于这类材料在不同的纤维取向、应力和应变下,具有各向异性和非均匀性[40],采用常规机械加工工艺时,易导致切削力大、加工效率低、刀具磨损严重等问题。王凤彪等[41]建立了液氮超低温内冷加工石英纤维增强复合材料模型,如图7 所示,进行了一系列石英纤维增强复合材料液氮内冷式铣削试验,发现纤维方向对材料加工性能有显著影响,由于剪切应力会随着纤维方向的改变而变化,当纤维方向为60°时,可获得最佳的表面质量,即可有效地抑制凹坑、裂纹和毛刺等缺陷,尚可基于此模型进一步开展石英纤维增强复合材料的干式与超低温对比铣削试验,研究超低温加工对其切削加工性能的具体影响。

图7 液氮超低温内冷加工石英纤维增强复合材料模型[41]Fig.7 Model for cryogenic machining of quartz fiber-reinforced composites with liquid nitrogen[41]

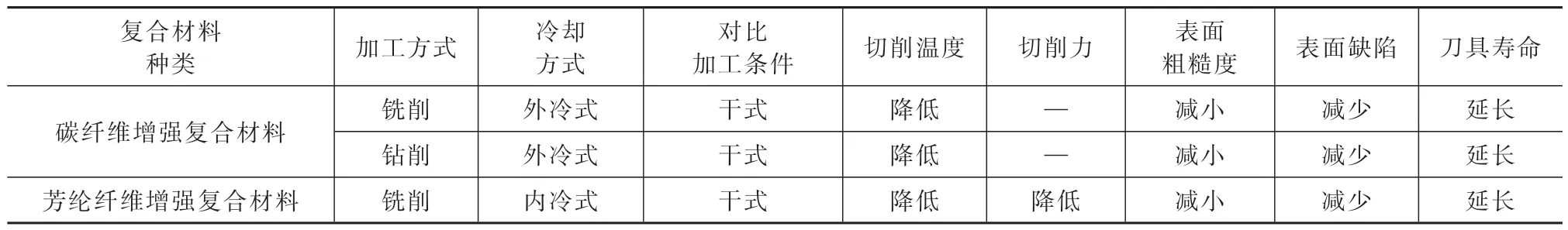

超低温加工技术改变了纤维增强复合材料由拉伸断裂到剪切断裂的断裂形式,使得加工毛刺、撕裂、烧蚀等缺陷明显减少,降低了表面粗糙度,使加工表面质量和加工效率显著提高。现阶段超低温加工对纤维增强复合材料切削性能影响汇总情况见表2。目前,纤维增强复合材料超低温加工相关研究较少,且针对纤维增强复合材料在液氮超低温条件下的断裂机理研究不够充分,尚需进一步研究。

表2 超低温加工对纤维增强复合材料切削性能影响汇总Tab.2 Summary of the influence of cryogenic machining on the cutting performance of fiber-reinforced composites

1.3 高分子聚合物材料的超低温加工

高分子聚合物材料具有耐特种介质、耐高低温、耐真空辐射、耐高压等优点,是防护罩类零件的核心材料,但是存在切削加工效率较低等问题[42]。王永青等对聚四氟乙烯材料进行了液氮外喷式超低温铣削试验,发现聚四氟乙烯材料表面毛刺、飞边等现象得到了抑制,亚表面损伤层也得到了减小,如图8 所示。DHOKIA 等[43]针对乙烯-醋酸乙烯共聚物材料开展了液氮低温数控加工试验,运用一种预测和补偿乙烯-醋酸乙烯共聚物低温收缩效应的方法,将复杂工件材料加工尺寸误差控制在1%范围内。

液氮超低温加工可以改变高分子聚合物材料的力学性能,使之更易切削,提升了切削效率,减小材料加工损伤。目前高分子聚合物材料超低温加工相关研究很少,尚需开展大量试验研究。

1.4 工程陶瓷材料的超低温加工

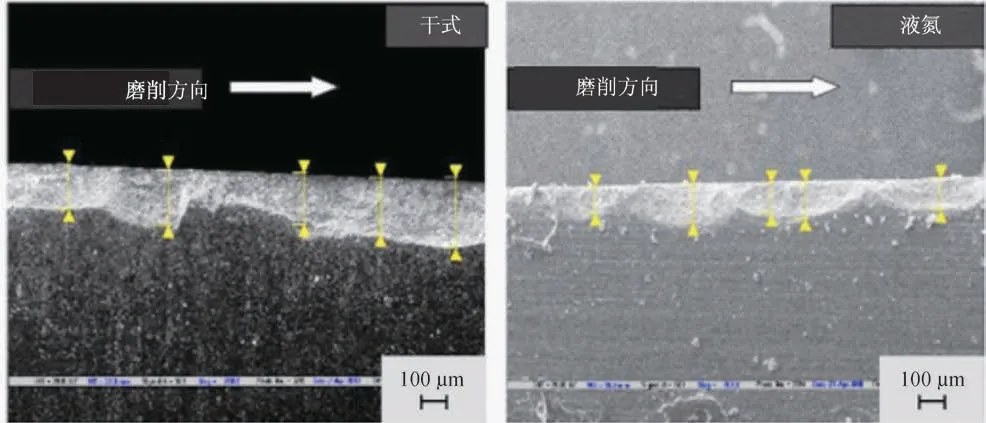

工程陶瓷材料具备质量小、强度高、硬度高、耐腐蚀、耐高温、抗磨损、抗烧蚀、抗氧化等优点,是直升机用防弹装甲、飞机刹车盘的核心材料,但由于其高脆性和低断裂韧性等特性,易在加工中产生变形层、微裂纹等缺陷[44-45]。SONI 等[46]开展了AlSiTi复合陶瓷液氮冷却低温磨削试验研究,发现在低温磨削环境下,磨削力、单位体积去除消耗能量和表面粗糙度值显著降低,表面和亚表面损伤深度较小,如图9 所示。

复合陶瓷材料的磨削加工试验初步证明,超低温加工可以减少磨削加工的表面和亚表面损伤,降低磨削加工粗糙度,提高磨削加工效率和加工质量。目前工程陶瓷材料超低温加工相关研究很少,尚需开展大量试验研究。

图8 聚四氟乙烯超低温加工Fig.8 Cryogenic machining of polytetrafluoroethylene with liquid nitrogen

图9 不同冷却环境下的复合陶瓷亚表面损伤对比[46]Fig.9 Comparison of subsurface damage of composite ceramics in different cooling environments

2 超低温加工装备的研究与应用

2.1 国外的超低温加工装备及应用

鉴于超低温加工技术在难加工材料加工中显示出诸多优势,国外如美国美格公司、韩国工业技术研究所等,以及国内如大连理工大学、南京航空航天大学等研发机构均开展了超低温加工相关装备研制工作。

美国5ME 公司发明了多项低温加工技术,实现了液氮通过主轴、刀架和刀身直接传输到切削刃,提高了切削速度、材料去除率,延长了刀具寿命,同时也降低了能耗。大隈机床美国分公司与5ME 公司合作,使其机床配备了5ME 公司的各项低温加工技术,配有低温系统的大隈机床可通过真空夹套进料管线将小流量的液氮直接输送到切割边缘。5ME低温加工技术在机床上的应用如图10(a)所示。

美国美格(MAG)公司研制出世界上第一台商用液氮内喷式超低温冷却加工机床,如图10(b)所示,成功应用于洛克希德·马丁公司F-35 闪电Ⅱ型喷气战机的钛合金零件加工中,使零件的加工质量和效率显著提升,刀具寿命延长10 倍[47]。

美国哈挺公司与空气产品及化学物质有限公司共同开发了ICEFLY 工艺,该工艺可以替代粗加工工艺,通过空气产品公司开发的两相系统,在液氮中悬置专用固体粒子,结合打击刀具和工件的气体速度,破坏阻碍热量传递的气体分界层,使液氮经过附在刀具转塔上的喷嘴直接喷射到刀具和工件上,使刀具保持着较低的切削温度,改善了工件表面的加工质量,提高了切削效率,降低了刀具成本。ICEFLY 液氮低温输送系统的应用情况如图10(c)所示。

韩国工业技术研究所及贸易、工业和能源部联合启动了液氮作为冷却介质的超低温冷却加工技术与系统的研究,其中韩国工业技术研究所研制出了液氮内喷式刀柄,克服了外喷漫灌式冷却加工中过多液氮对工件材料的不良影响,如图10(d)所示,使液氮能够直接输送到刀具的内部,刀具处于较低的切削温度,而不会增加工件材料的硬度[48]。

图10 国外超低温装备研制Fig.10 Research and development of foreign cryogenic equipment

2.2 国内的超低温加工装备及应用

大连理工大学王永青等[8,10,49-52]研制了LNC-100 型独立式液氮流量调控装置,喷嘴出口温度可达−190 ℃,流量调控范围0~100 L/h,压力范围0~0.8 MPa,如图11(a)所示。采用该装置对常规机床进行改造可以实现外喷式冷却加工,并应用于西安航天发动机有限公司,提升了钛合金喷管铣槽加工质量与效率,极大降低了加工成本;同时也基于液氮内喷式中空隔热主轴、中空传输式刀柄、集成式液氮流量调控装置等单元技术,研制出国内唯一的液氮内喷式超低温冷却加工机床CVM 600,如图11(b)所示,针对钛合金、芳纶纤维增强复合材料、金属蜂窝、聚四氟乙烯等难加工材料与零件,开展了大量超低温内/外喷式冷却加工试验研究,且该机床成功应用于上海航天设备制造总厂有限公司,填补了国内此领域的研究空白,打破了国际技术封锁和装备禁运。

南京航空航天大学何宁、赵威等[53-54]构建了低温冷风、低温微量润滑、低温二氧化碳、液氮等介质的外喷式冷却切削实验系统或装置,如图11(c)所示,并应用于TC4 钛合金、35CrMnSiA 高强度钢等材料的液氮外喷式冷却加工试验研究中。华中科技大学丁汉、张小明等[55-56]开发了一种双喷头式液氮冷却系统,如图11(d)所示,并应用于Inconel 718镍基合金的超低温加工试验研究中。

广东工业大学王成勇等[57-59]提出了新型超临界二氧化碳复合喷雾微量润滑切削技术,发明了超临界二氧化碳复合喷雾系统及其专用喷嘴和超临界二氧化碳集中供液系统,并将超低温复合喷雾技术应用于高效微铣硬质合金模具和车削硅铝合金试验研究中。

图11 国内超低温装备研制Fig.11 Research and development of domestic cryogenic equipment

3 结束语

超低温加工技术为难加工材料零件的绿色、高质、高效加工提供了方法选择。本文总结并分析现有超低温加工技术及装备的研究进展,可以得到以下结论:1)超低温加工技术的优势在于,可大幅降低切削热,提高零件的加工效率;减少加工缺陷,提高零件表面完整性;延长刀具寿命,降低刀具成本;冷却介质无残留,减少对加工车间的环境污染以及加工人员的健康危害。2)超低温加工工艺研究主要集中在外喷式冷却试验研究方面,且难加工金属材料的超低温加工技术研究较多,纤维增强复合材料、高分子聚合物等材料的研究相对较少。3)国内在超低温加工装备研制与应用方面总体处于“跟跑”阶段,少数研究单位在装备研制上有一定突破。

超低温加工技术的相关研究方兴未艾,在未来发展中将呈现如下发展趋势:1)内喷式冷却。与外喷式冷却相比,内喷式冷却具有直接、精准、高效的冷却特点,且集成度高。2)冷却介质的在线制备。目前常用的罐储方式存在供给不连续、成本较高等问题,在加工过程中进行冷却介质的在线制备可实现可持续、低成本供给。3)润滑增效技术。在部分难加工材料的超低温加工中引入微量润滑液或固体润滑剂,可进一步提高材料的表面光洁度。4)装备智能化与集成化。冷却介质射流状态智能调控、加工环境及刀具状态监测及预警、时变误差智能补偿等智能化技术,以及冷却介质在线制备、内喷式冷却等功能的集成将有助于超低温加工装备的推广应用。