中央空调自调整温度控制系统的设计与实现

陶跃进 李雪纯 廖冰洁 程望斌 梁娟 吴琼 欧先锋

摘要:针对目前中央空调系统存在的能耗高、调整不便等缺陷,基于单片机,设计了一套中央空调自调整温度控制系统。以STC89C52硬件核心,辅以按键电路、DS18B20温度采集电路、LCD显示电路和加热控制电路进行硬件系统设计。同时提出了系统软件设计与实现方案,使用KEIL 51进行了功能模块设计,采用Matlab实现了系统的阶跃响应仿真,并通过PID控制参数设定完成了对加热功率的控制。最后,对系统功能进行了验证和分析。结果表明:该系统既可提高生活环境舒适度,又能提升能源利用率。

关键词:温控控制;STC89C52;DS18B20;PID控制

中图分类号:TP23文献标志码:A

文章编号:2095-5383(2020)02-0036-04

Abstract: At present, the widely used central air conditioning system has the disadvantages of high energy consumption and inconvenient adjustment, so it is urgent to optimize the design. In this paper, a self-adjusting temperature control system of central air-conditioning was designed based on single-chip microcomputer. The hardware system was designed with STC89C52 as the core of the hardware, supplemented by button circuit, DS18B20 temperature acquisition circuit, LCD display circuit and heating control circuit. Then, the implementation scheme of the system software was proposed. The function module design was carried out with KEIL 51. The step response simulation of the system was realized based on Matlab, and the heating power was controlled by the PID control parameter setting. Finally, the system functions were verified and analyzed. The results show that the air conditioning temperature control system designed in this paper can not only improve the comfort of living environment, but also improve energy efficiency, and has certain social value and use value.

Keywords:

temperature control system; STC89C52; DS18B20; PID control

中央空調现被广泛应用到工业与民用建筑等领域,如各种大型商场、办公楼等高楼大厦[1],传统温控系统在控制温度的同时,会消耗大量的电能,造成极大的能耗损失,为此对空调温控系统进行优化设计成为研究热点。随着社会的快速发展,人们对能源利用问题也越来越重视。目前大量使用的家用电器都采用机械控温,但这种控温方式价格高昂,为此设计一种电子自动化温控系统具有较大的现实意义[2]。本文基于STC89C52单片机,设计了中央空调自调整温度控制系统。基本思路是:利用PWM脉宽调制的加热控制电路来控制系统输出功率,采用温度传感器DS18B20及LCD1602液晶显示屏,可将温度设定在一定范围内,并根据设定的温度进行加热系统调控,以实现温度自动控制。

1 系统总体设计

系统总体设计主要包含硬件设计模块、软件设计模块、控制系统设计模块3大模块。系统硬件设计以STC89C52单片机为主控芯片,使用DS18B20温度传感器采集数据,LCD1602液晶显示屏显示温度数据,按键电路进行温度设置,采用PWM脉宽调制的加热控制电路来控制系统输出功率,实现系统自动温控调节。以温度显示报警程序和输出控制程序设计进行软件设计。采用PID控制器作为控制系统,以实现自动温控目的。

2 系统硬件设计

本设计采用STC89C52单片机作为主控模块,并结合电源电路、复位电路、按键电路、LED显示电路、报警电路、温度传感器DS18B20及加热电路构成了系统硬件设计。系统工作时,上电复位并初始化,人为设定温度参数,传感器采集室内实时温度并将数据传输至单片机,单片机进行数据分析后存储。

电源电路具有高效率、高稳定性、低成本等特点,采用通用USB接口供电,并使用按键开关控制电源的通断。LCD1602温度显示电路采用字符型液晶显示器,仅仅显示ASCII码字符,即数字、字母和符号等。其特点是体积小、功耗低、操作简单[3]。LCD1602主要用于进行温度参数和实时温度的显示。LED和蜂鸣器能显示空调工作情况。DS18B20具有微型化、低功耗、高性能、抗干扰能力强、易配微处理器等优点,可直接将温度转化成串行数字信号处理器处理[4]。通过对PID参数的解析来控制PWM脉宽信号,利用光耦隔离电路对脉宽信号进行隔离并把控驱动器的连通时间。用可控硅连接光耦输出和加热电路,实现低电压控制高电压的功能,提高了系统工作的稳定性和安全性。选用的双向可控硅为BT138,用于交流开关和相位控制,通过控制其门极G的电平把控主电极的通断实现开关。

系统硬件电路设计方案框图如图1所示。

3 系统软件设计

系统软件设计主要是由系统软件程序设计方案、温度显示报警程序、输出控制程序构成。根据硬件需求对系统工作软件进行设计。以实现温度检测、设定、输出控制为目标,系统工作流程如下:系统初始化复位,再通过按键改变所需的室内温度参数值,利用温度传感器采集数据并显示温度,与设定温度进行比较,加热系统利用单片机输出的PWM改变占空比控制。

温度报警过程首先需要用户通过按键设定温度范围,然后由温度采集程序驱动传感器采集温度值,得到温度值后启动LCD显示温度,将实时温度与设定温度相比较是否超限,超限则启动声光报警并返回,未超限则直接返回。

本次设计的温控系统是非线性纯滞后系统,因此系统的响应慢于误差的变化,需要利用微分项提前预测误差变化并给与超前校正。设计中采取了增量式的PID控制算法,通过采集实时温度数据与设定温度数据比较,计算偏差后,根据偏差大小调节PWM占空比,达到控制功率的目的。系统软件程序流程如图2所示。

4 系统设计控制方案

控制系统选择闭环控制系统,由PID控制器以及被控制对象组成。

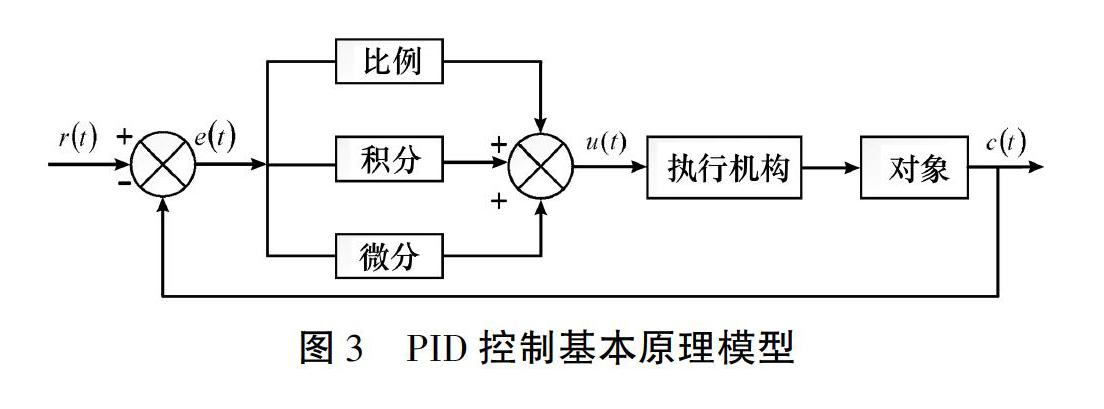

4.1 PID控制原理

PID是一种线性的控制器,其集比例、积分和微分的运算于一体而形成独特控制规律,又称为比例-积分-微分控制器[5-7]。主要由3部分组成,分别是P比例单元(proportion)、I积分单元(integral)、D微分单元(derivative)。PID控制各模块作用均不同,首先比例控制能使系统的响应速度提高;积分控制能消除稳态误差,但也会增加系统的超调量;微分控制能使系统的响应速度加快并降低系统超调量。PID控制基本原理模型如图3所示。

4.2 单片机PWM的输出控制

在控制系统中对输出量的调控是最重要的,本系统设计的温度控制系统输出量是加热功率。为更好控制加热功率,在硬件部分采用光耦隔离双向可控硅,再通过控制输出的PWM脉宽调制占空比而调节输出功率的大小。本次设计采用增量式PID算法,根据偏差大小调节PWM占空比,达到输出控制功率的目的。系统上电初始化后,首先设定温度参数,系统采集实时温度数据后,数据传输至单片机进行温度比较并计算实时温差,若温差高于3 ℃,则系统输出PWM开始运转,以最高加热功率工作;若温差在3 ℃以内,系统自动进入PID控制程序。PWM程序PID控制算法流程图如图4所示。

4.3 温控仿真模型的建立

在控制系统应用中,基本的控制规律有PI、PD、PID、超前、滞后、前馈等。相较于PI控制器,PID控制器可以进行微分运算,既能加快系统的稳态响应,又能提高系统的控制精度。本次设计的温控系统是非线性纯滞后系统,因此系统的响应慢于误差的变化,需要利用微分项提前预测误差变化并给与超前校正。PID控制器比PD控制器多一个积分环节,可用来消除自控系统产生的稳态误差,以提高控制精度。PID控制器具有结构简单、操作方便等优点,因此在工程上得到广泛应用。

5 Simulink仿真分析

控制器参数的整定是设计控制器控制参数的必要过程,即通过对系统的比例、积分、微分控制系数优化以便符合系統的特性参数。

控制器的参数整定方法有两大类:

1)理论值计算整定法。基于系统的控制模型和控制性能,采用理论值计算的方法确定PID控制参数。

2)工程整定。在控制参数方面,我们基于工程经验然后作用于控制系统进行试验,进而得到最优结果。该设计选用特性为一阶纯滞后温控系统的控制模型,并采用齐格勒—尼克尔第二设计方法进行理论值Simulink仿真,模拟实际得到优化曲线,进而确定符合的控制系统性能要求的最佳参数。齐格勒—尼克尔第二设计方法如表1所示。

系统程序编写后烧录到单片机可以正常运行。LED灯与蜂鸣器能正常运行,LCD1602能显示检测的实时温度和设定的温度参数,按键可调节设定温度参数。通过仿真能得到PI、PD和PID控制响应曲线如图6所示。

图6的仿真结果表明控制效果较好,基本可达到响应快速、微分超前校正等效果。另外还增强了系统稳态性、减小了超调量与稳态误差。

6 系统测试与功能实现

6.1 硬件电路调试

本文使用实验板进行焊接调试。硬件电路焊接时需重点注意2点:1)首先焊接最小系统,再焊接其余外围电路。2)根据原理图保证各电路和MCU芯片I/O口对应的连接一致,使后续程序便于调试。

6.2 系统软件调试

系统硬件电路焊接完毕后按顺序开始软件调试:1)调试单片机最小系统。对单片机最小系统进行烧录读写操作,监测最小系统能否正常运行。2)控制系统按键、LED灯和蜂鸣报警器,在程序中录入I/O命令,监测按键、LED灯与蜂鸣报警器能否正常运行。3)对LCD1602进行读写操作,利用程序控制LCD1602显示所需数据,监测LCD1602能否运行正常。4)对DS18B20温度传感器进行驱动操作,测温度采集电路能否正常运行。5)监测电路能正常运行后再进行系统程序编写调试。系统程序编写后烧录到单片机可以正常运行,系统上电初始化后工作界面如图7所示。

在图7中,LED灯与蜂鸣器能正常运行,LCD1602能显示检测的实时温度和设定的温度参数,按键调节设定温度参数。同时检测光耦隔离电路输出端口波形能得到一个稳定正弦波,达到预期设计效果,而且所得正弦波频率能随温差变化而变化,进而也说明了系统PID控制程序能正常工作,输出PWM脉宽调制控制加热功率。

7 总结

文中设计的系统采用的控制核心元件是STC89C52单片机,利用DS18B20温度传感器采集实时温度并显示在LCD1602,设计光耦隔离电路控制高压加热功率,并通过编程计算输出达到PID控制的目的。文中系统具有控制性好、电路简易稳定、性价比高等优点。此外系统设计具有反应灵敏、温控精度高、控制单元体积小和成本低等值和市场应用前景。

参考文献:

[1]殷斌.基于单片机的温度控制系统的研究[J]. 机电工程,2015,32(6):887-890.

[2]陈勇,许亮,于海阔.基于单片机的温度控制系统的设计[J]. 计算机测量与控制,2016,24(2):77-79.

[3]齐磊.基于AT89C52单片机温度控制系统的设计[D]. 呼和浩特:内蒙古大学,2013.

[4]LIU, JUN Z. Multi point temperature measurement system based on DS18B20[J]. Advanced Materials Research, 2013(756-759):556-559.

[5]郝少杰,方康玲.基于模糊PID参数自整定的温度控制系统的研究[J]. 现代电子技术,2011,34(7):196-198,204.

[6]程志杨.基于单片机的PID控制算法系统设计[J]. 科学导报,2015(15):219-220.

[7]杜井庆,高世桥,罗创,等.基于PID算法的控制量按任意函数变化的一种控制方法[J].仪器仪表学报,2011,32(6):1317-1323.