面向3D打印技术的飞机连接件结构优化设计

胡添翼 向佳杰 邓屿 谭涵 张小山 鲜勇 丁义超

摘要:3D打印技术在飞机连接件成型加工领域具有广泛的应用前景,基于3D打印技术的飞机连接件轻量化技术研究越来越受到人们的关注。针对飞机连接件,采用Solid Works Simulation有限元分析软件对飞机连接件的三种工况的应力状态和模态进行分析,静态分析结果显示其最大应力小于许用应力,强度符合要求。在此基础上进行拓扑优化,将优化后的模型与优化前模型进行了比较,结果表明:优化后的飞机连接件强度满足设计要求且减重效果明显,减重比例达到26.8%。通过拓扑优化,获得了一种适合3D打印成型的轻量化飞机连接件,同时也为仿真模拟在3D打印技术的应用领域提供一个案例。

关键词:飞机连接件;拓扑优化;静力学分析;轻量化;模态分析;3D打印

中图分类号:V222文献标志码:A

文章编号:2095-5383(2020)02-0009-06

Abstract: 3D printing technology has a wide application prospect in the field of aircraft joints forming and processing, which has attracted more and more attention to the lightweight technology research of aircraft joints based on 3D printing. For the aircraft joint, the Solid Works Simulation finite element analysis was used to study the stress state and modal state under three working conditions. The static analysis results show that the maximum stress is smaller than the permissible stress and the strength meets the requirements. Based on the results, the topology optimization was carried out, and the optimized model was compared with the original structure. The results show that the optimized aircraft joint strength meets the design requirements with obvious weight reduction of 26.8%. Through topology optimization, a lightweight aircraft joint for 3D printing was obtained, which could provide the simulation application in the field of 3D printing technology.

Keywords:

aircraft joint; topology optimization; static analysis; lightweight; modal analysis; 3D printing

飞机连接件作为飞机研发生产中一个不可或缺的部分,其作用是传递、分配不同部件之间的载荷,即部件之间的“过渡元件”。由于部件之间结构与连接方式多种多样,且飞机工作环境恶劣,受力状态复杂,易产生疲劳失效。随着航天航空及计算机技术的发展,常采用计算机对整个设计、生产、加工过程进行仿真和优化[1]。在飞机连接件优化设计的过程中,轻量化设计占据关键位置,据研究,每减轻1 kg结构质量将使系统和燃料质量减少30~100 kg,这意味着采用轻量化结构可大幅节省成本,提高运载效率[2]。

目前,飞机连接件轻量化的主要途径有:优化设计结构、材料轻量化以及制造工艺现代化等[3]。其中,结构优化设计是一种相对高效的轻量化方法,已广泛应用于复杂零件的结构设计领域。该方法通过对飞机连接件进行结构仿真分析,改进飞机连接件的结构以去除材料,进而实现轻量化。作为一种发展较为成熟的结构优化设计方法,拓扑优化设计能去除零件中安全系数过大的区域,以保证较高的材料利用率,但是其設计方案通常很复杂,传统制造难以加工。然而,3D打印技术打破了这种限制,通过逐层添加材料来加工零件[4]。与传统制造方式相比,3D打印不仅具有节约开模时间、节省耗材等优点,而且在智能化、数字化及个性化定制复杂零件方面具有明显的优势,它几乎能够制造任何形状的物体。将3D打印技术与拓扑优化设计方法相结合能够在提高设计自由度的同时降低制造复杂性,是实现“设计引导制造”的强有力手段[5]。可见,拓扑优化能够模拟设计的零件实际使用性能,而3D打印技术能为拓扑优化结果的实现提供有力支撑,两者相辅相成。

目前,基于计算机模拟与3D打印技术的设计(Design for Additive Manufacturing,DFAM)理念开始涌现[6]。顾卫平等[7]优化设计了飞机支架,在满足性能需求的前提下,使其应力分布均匀化,降低了约16.8%的重量。王永恒等[8]对飞机支架进行了优化设计,优化后其质量、最大应力、最大变形量分别减小7.35%、35.54%、37.35%。Tomlin等[9]使用有限元分析对飞机的铰链进行了拓扑优化,并使用SLM(Selective Laser Melting)对其进行制造。设计充分利用了3D打印的优势,在满足了刚度要求并降低了零件应力的条件下其质量减少了65%。

本文拟通过对一个典型飞机连接件进行拓扑优化设计,根据优化结果对其进行结构改进,在满足结构刚度和强度的条件下,达成轻量化的目的。

1 拓扑优化理论

优化设计(Optimization),即寻找设计结果最好的方案,从数学方面看即为将所需要的目标置于函数中,再求出最优解,也就是求得这个函数的极大值或极小值[10]。在拓扑优化过程中,要根据实际情况进行工况模拟,添加约束载荷,对设计域内材料进行删减 [11-12]。为了通过控制设计变量在满足约束条件的情况下得到最佳结果,还需要设计目标函数,目标函数应在约束条件下调整设计变量进行迭代计算,约束一般为应力约束、频率约束等。终止条件设定优化迭代过程的终止参数,如满足终止条件,判定优化过程收敛,得到所需结果[13]。本文将采用此拓扑优化方法来研究飞机连接件。

2 结果与讨论

2.1 优化模型描述

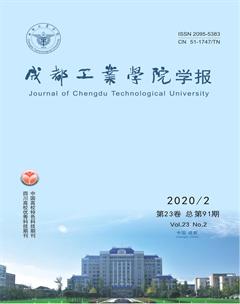

选取的飞机典型双耳接头初始结构和结构的可设计域与非设计域如图1所示。图1中橙色区域为不可设计域,以确保装配要求,其余绿色区域为可设计区域。

接头用25个螺栓固定在基板上,基板可视为完全固定约束。载荷通过穿过耳片的圆棒传递到耳片,圆棒可以绕轴线相对耳片转动,但是不可以沿轴线相对耳片移动。具体载荷工况如表1所示。材料为铝合金,材料性能如表2所示。

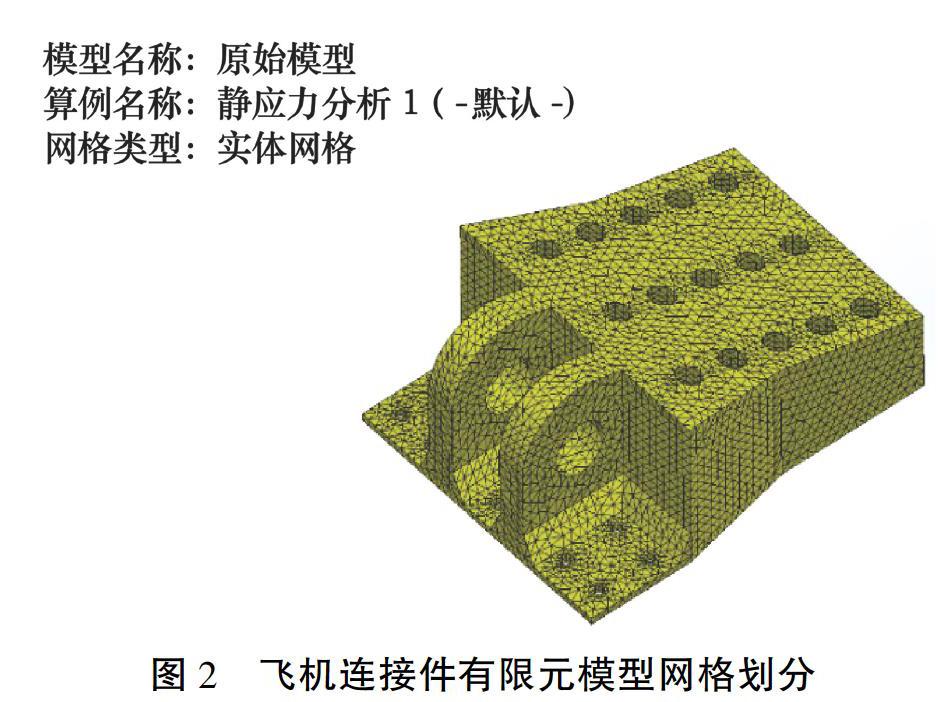

在Soild Works Simulation有限元分析插件中根据飞机连接件的结构特点,设置划分生成相应的网格单元大小为15 mm,完成后模型共分成133 849个单元和197 717个节点数,划分后的网格如图2所示。

由上文可知,在实际使用过程中,飞机连接件用25个螺栓固定在基板上,且基板为完全固定约束,因此在Soild Works Simulation中,将底座与基板的接触面和螺孔进行完全固定约束,限制其6个自由度。根据设计工况要求,对模型施加如表1所示的3个工况。

2.2 原始模型静力学与模态计算结果分析

计算静应力完成后,飞机连接件的3种工况下的应力分布及变形情况如图3、图4所示。由图可知,飞机连接件在载荷作用下,应力与变形主要分布于耳片周围,其余部分所受应力及变形均较小。3种工况下的最大应力与最大变形如表3所示,3种工况的最大应力都产生于固定圆棒的耳片周围;且从图5可以看到,模型安全系数分布较宽,最大值分别为2.33×107、1.13×106、1.13×106,因此该连接件的设计空间较大。

2.3 拓扑优化结果描述

采用Solid Works Simulation拓扑优化算例,对该模型进行优化。首先依次设置材料参数、边界条件、载荷与网格(均与上文相同);然后设置目标和约束:1)质量约束:通过拓扑优化减少材料质量10%;2)应力约束:应力小于材料屈服强度80%,最后将3种工况加入负载管理器中,开始进行拓扑优化。在该模型下,拓扑优化经过22次迭代后最大应力及目标函数均收敛,结果可接受。经过多种工况迭代分析,优化结构的材料分布如图6所示,最终去除14%的材料。

拓扑优化得到的初步优化模型不能直接用于3D打印成型,需要考虑:设计时尽量减少悬空结构,以最大程度减少去支撑的难度。因此,其部分区域需要人工圆整以满足工业标准,再根据飞机连接件使用情况、3D打印工艺等,结合实际工程经验最终设计如图7所示。

2.4 拓扑后静力学与模态计算结果

为验证优化设计是否满足设计要求,需要对拓扑优化后的模型进行静力学分析校核其强度,分析结果云图如图8~图10所示。

从表3中可以看出,对于工况1,优化后最大应力、最大变形、最小安全系数变化数值较小,可认为基本保持不变;对于工况2与工况3,优化后最大应力、最大变形有较大幅度减小,分别减少17.2%和7.88%,最小安全系数增加58.95%。综合静力学分析校核强度,优化后的模型综合性能更优,基本达到设计要求。

对拓扑优化前后的模型进行模态分析,得到其固有频率和振型。提取其前3阶模态,并对优化前后进行对比分析,如表4所示。前3阶固有频率,优化后模型的频率高于原始模型的固有频率。由此可知,拓扑优化后的模型能满足性能要求。

2.5 质量校核

飞机连接件拓扑优化前后质量分别为95.38 kg和69.78 kg,该模型优化后减重效果明显,减重比例达到26.8%,能达到使飞机在满足性能的条件下更轻便的要求。

3 结论

本文面向基于3D打印的飞机连接件,在对比分析了3种工况下应力、变形情况的基础上,采用Solid Works Simulation对其进行了轻量化拓扑优化设计。结果表明:优化后,在工况1的使用条件下,飞机连接件的最大应力、最大变形与最小安全系数基本维持不变;在工况2、3使用条件下,飞机连接件的最大应力和最大变形大幅度下降,分别下降17.2%和7.88%,最小安全系数提高59%;优化后飞机连接件的1~3阶振动频率均提高;同时,减重比例达到26.8%。可见,拓扑优化在3D打印制造复杂结构件方面有广泛的应用潜力。

参考文献:

[1]曲波. 基于SLM的铝合金支架结构优化设计及工艺性研究[D] .北京:北京工业大学, 2017.

[2]王晓燕. 3D打印在航空航天领域的六大切入点[J]. 世界制造技术与装备市场, 2018(1):68-74.

[3]王超, 党晓丽, 郑东利, 等. 重型商用汽车轻量化研究[J]. 汽车实用技术, 2014(8):4-6.

[4]王利, 黎志勇. 3D打印技术在机械产品数字化设计与制造中的应用[J]. 内燃机与配件, 2018(20):221-222.

[5]王心怡. 基于增材制造悬垂约束的结构拓扑优化方法研究[D].南京:南京理工大学, 2018.

[6]杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016(12):26-31.

[7]顾卫平, 刘小涛, 李刚. OptiStruct結构优化技术在航空产品设计中的应用[C]//中国的设计与创新学术会议,2011.

[8]王永恒, 陈五一. 基于结构仿生的飞行器支架轻量化设计[J]. 机械设计, 2012, 29(4):81-83.

[9]TOMLIN M,EADS Innovation Works. Topology optimization of an additive layer manufactured (ALM) aerospace part[C]// Proceeding of the 7th Altair CAE technology conference,2011:1-9.

[10]刘月. 基于SIMP法的机床斜床身拓扑优化设计[J]. 农业装备与车辆工程, 2017(6):92-96.

[11]DEATON J D, GRANDHI R V. A survey of structural and multidisciplinary continuum topology optimization: post 2000[J]. Structural and Multidisciplinary Optimization, 2014, 49(1):1-38.

[12]谢伦杰, 张维刚, 常伟波, 等. 基于SIMP理论的电动汽车车身多目标拓扑优化[J]. 汽车工程, 2013(7):583-587.

[13]赵海鸣,蒋彬彬,李密. 基于拓扑优化与多目标优化的机床底座结构设计[J].机械设计与研究, 2018, 34(4):100-105.