花键套粉末冶金压制工艺及模具设计探讨

马秉馨,焦芳敏,翟德梅

花键套粉末冶金压制工艺及模具设计探讨

马秉馨1,2,焦芳敏3,翟德梅1,2

(1.河南工学院 材料科学与工程学院,河南 新乡 453003;2.新乡市材料成型与加工工程技术研究中心,河南 新乡 453003;3.河南工学院 机械工程学院,河南 新乡 453003)

粉末冶金工艺能够用来制造高质量、高精度的复杂制件,在节约原材料及劳动成本上比传统的制造工艺有较大的优势。生产粉末冶金制件最重要的就是要设计合格的粉末冶金模具。文章以花键套为例,完整阐述了花键套粉末冶金压制工艺及模具设计过程。

花键套;粉末冶金;模具设计

0 引言

花键套零件的传统生产工艺为锻造—机械加工—热处理,生产周期长,加工废料多,制造成本高。粉末冶金是一种精密的少切削或无切削的加工方法,工艺简单,材料利用率高,生产效率高,在用于大批量生产时成本相对较低。此外,粉末冶金生产的零件同样能够获得较高的强度、硬度和尺寸精度,能充分满足零件的使用性能要求[1-9]。为此,笔者提出使用粉末冶金生产花键套的方法,并设计了花键套的压制工艺及模具。

1 工艺性分析及压制方案确定

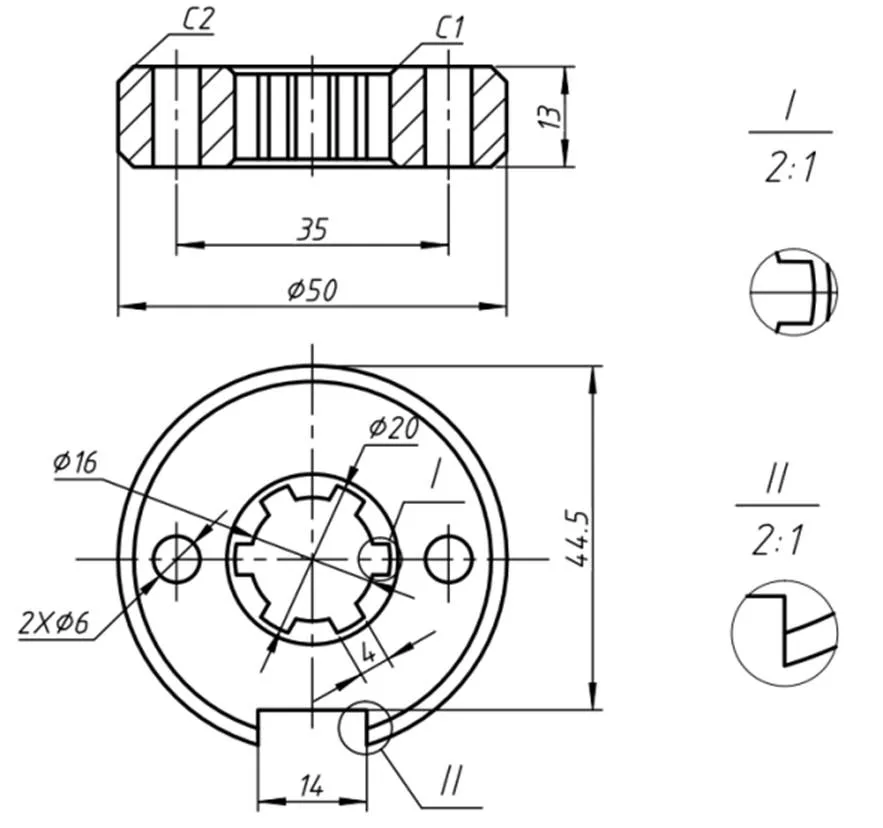

花键套零件如图1所示,要求密度不低于6.6 g/cm3,硬度超过40 HRC,抗拉强度大于300 MPa,内、外形尺寸精度等级在IT7~IT8之间。

1.1 压坯设计

综合制品的密度及强度要求,选择含碳量在0.6%~1.0%之间、代号为F-08-450的烧结碳钢粉体,粉末松装密度为2.4g/cm3[10]。

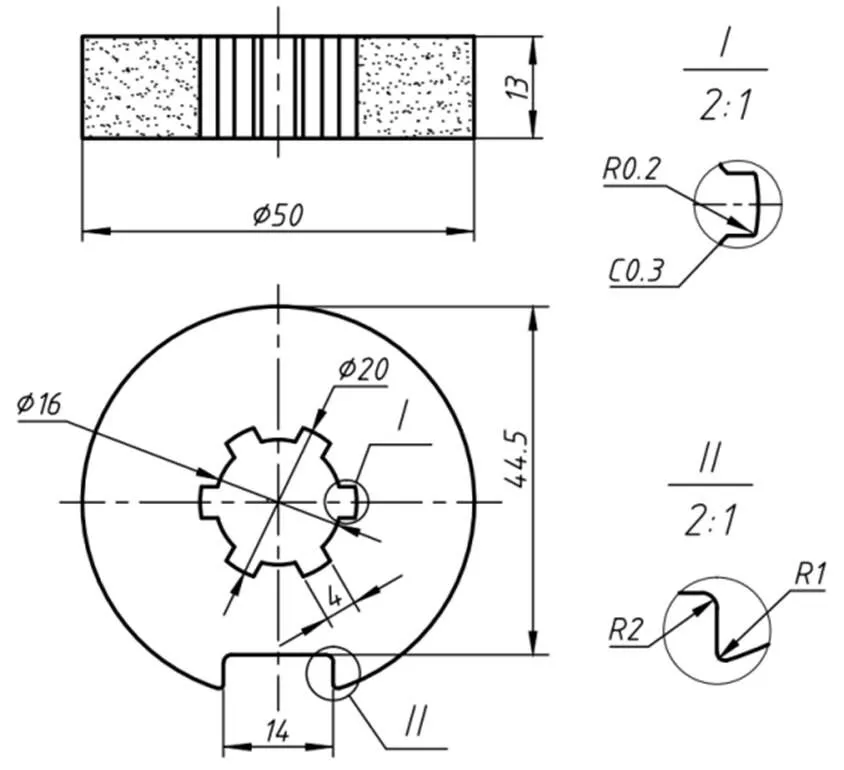

为满足粉末冶金工艺要求,在不影响零件使用前提下,修改其结构获得花键套压坯形状如图2所示,增加花键槽处圆角0.2和倒角2,增加平键槽棱角处圆角2和1,去掉外轮廓倒角,去掉2×6圆孔(后续机加工获得)[10]。

1.2 压制方案的确定

该花键套属于“带孔无台阶面柱状类”零件,其压制方式的选择如下:压坯的高度与壁厚之比较小,高径比小于1,且压坯侧面积与正面积之比也较小,考虑到模具结构或压机动作要简单,若采用别的压制方式,对压坯密度均匀性的改善效果不显著,故选择单向压制;零件外径与内径之比大于1.5,最小壁厚大于3,尺寸精度在IT7~IT8之间,故选择外箍内胀的精整方式[10]。

2 相关计算

2.1 压坯计算

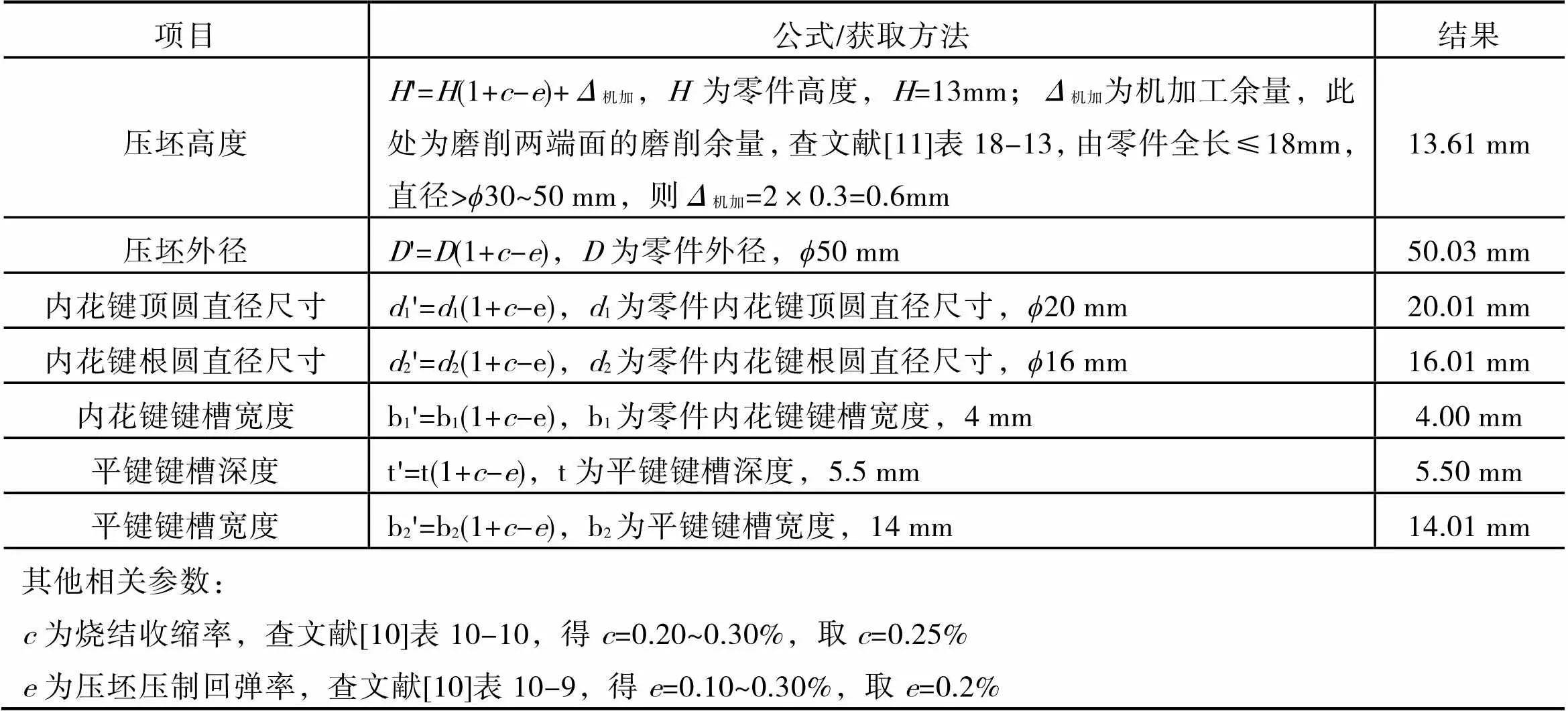

花键套压坯计算项目及计算结果如表1所示。

图1 花键套零件图图

图2 花键套压坯

表1 压坯尺寸计算

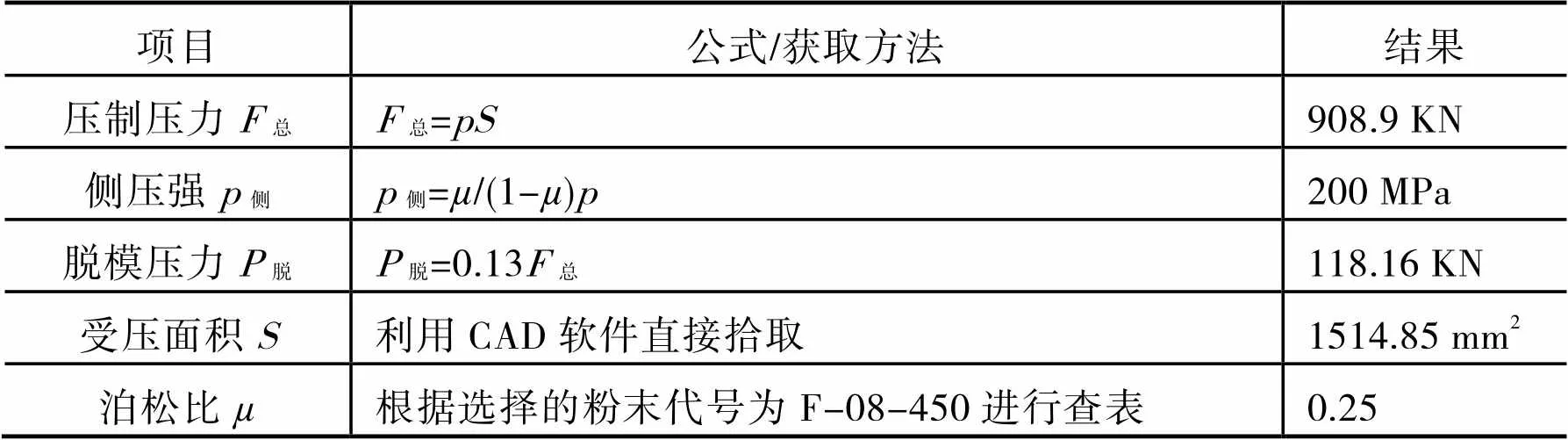

2.2 相关力的计算

设计过程中,需要计算压制压力、侧压强、脱模压力等,方便后续对模具材料及压力机型号的选择。实际生产中,铁基材料的单位压制压力为400~700 MPa[10],由于对花键套零件的密度要求较高,故在计算压制压力时选取单位压制压力为600 MPa,压制压力计算结果及相关参数如表2所示。

表2 压制压力计算及相关参数

根据上述数据,选择型号为YA79-125全自动粉末成形液压式压力机,其最大工作压力为1250 KN,回程拉力为650 KN,上缸和下缸工作行程分别为400 mm和200 mm[10]。

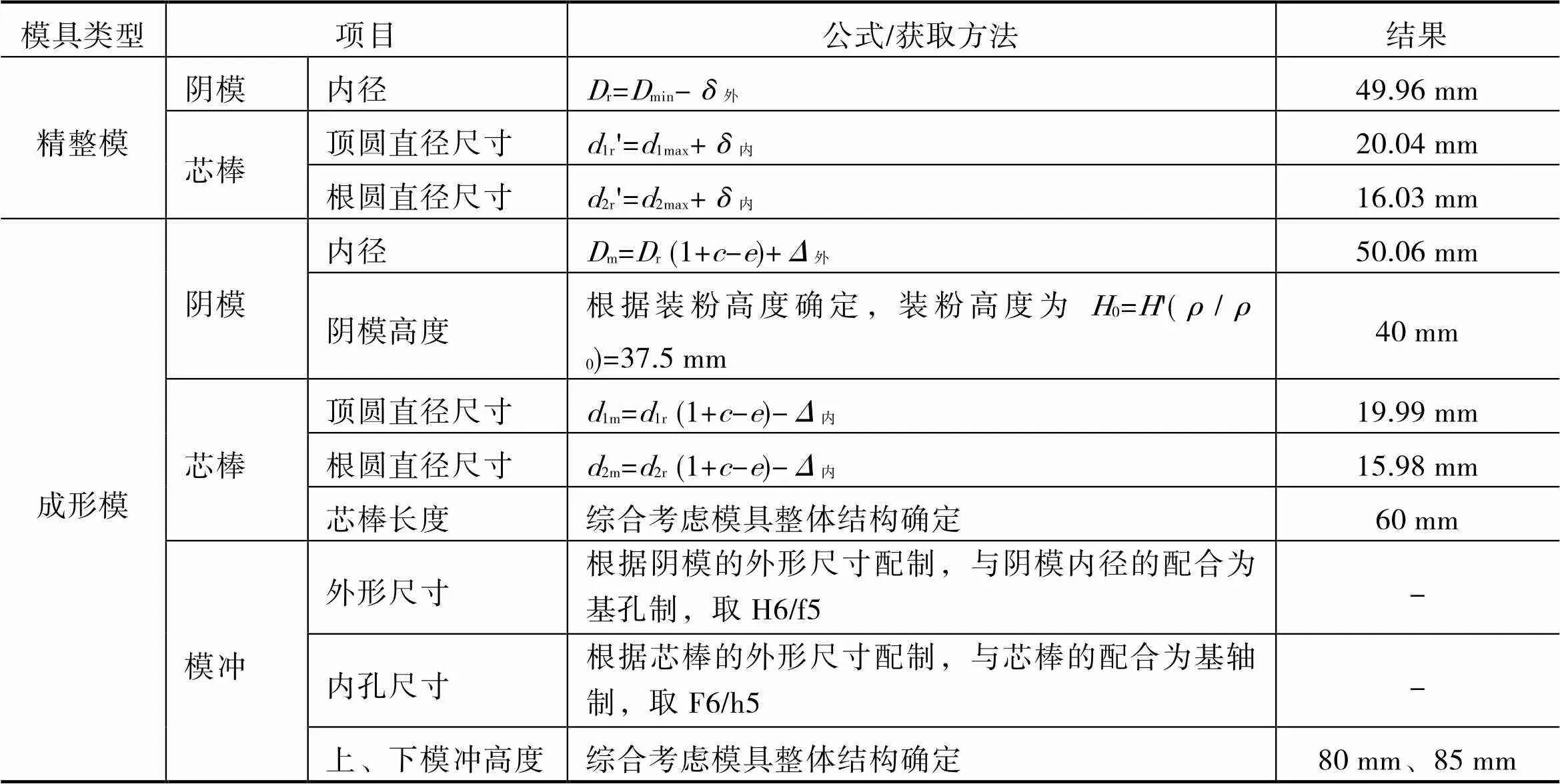

2.3 成形零件的设计

对于需要进行精整的零件,一般要根据制品图纸的尺寸精度要求,先计算精整模尺寸,然后根据精整模尺寸计算成形模的尺寸;对于不需精整的制品,可直接计算成形模尺寸。该花键套粉末冶金模具中成形零件包括阴模、芯棒及上下模冲,成形零件的成形部位按照IT5~IT6级制造[10]。精整模及成形模零件的主要尺寸如表3所示。

表3 成形零件主要尺寸[10]

上表中,外为外径精整回弹量,内为内径精整回弹量,外为外径精整余量,内为内径精整余量,min为零件外径最小尺寸,1max为零件花键孔顶圆直径最大尺寸,2max为零件花键孔根圆直径最大尺寸,'为压坯高度,为压坯密度,0为粉末松装密度。

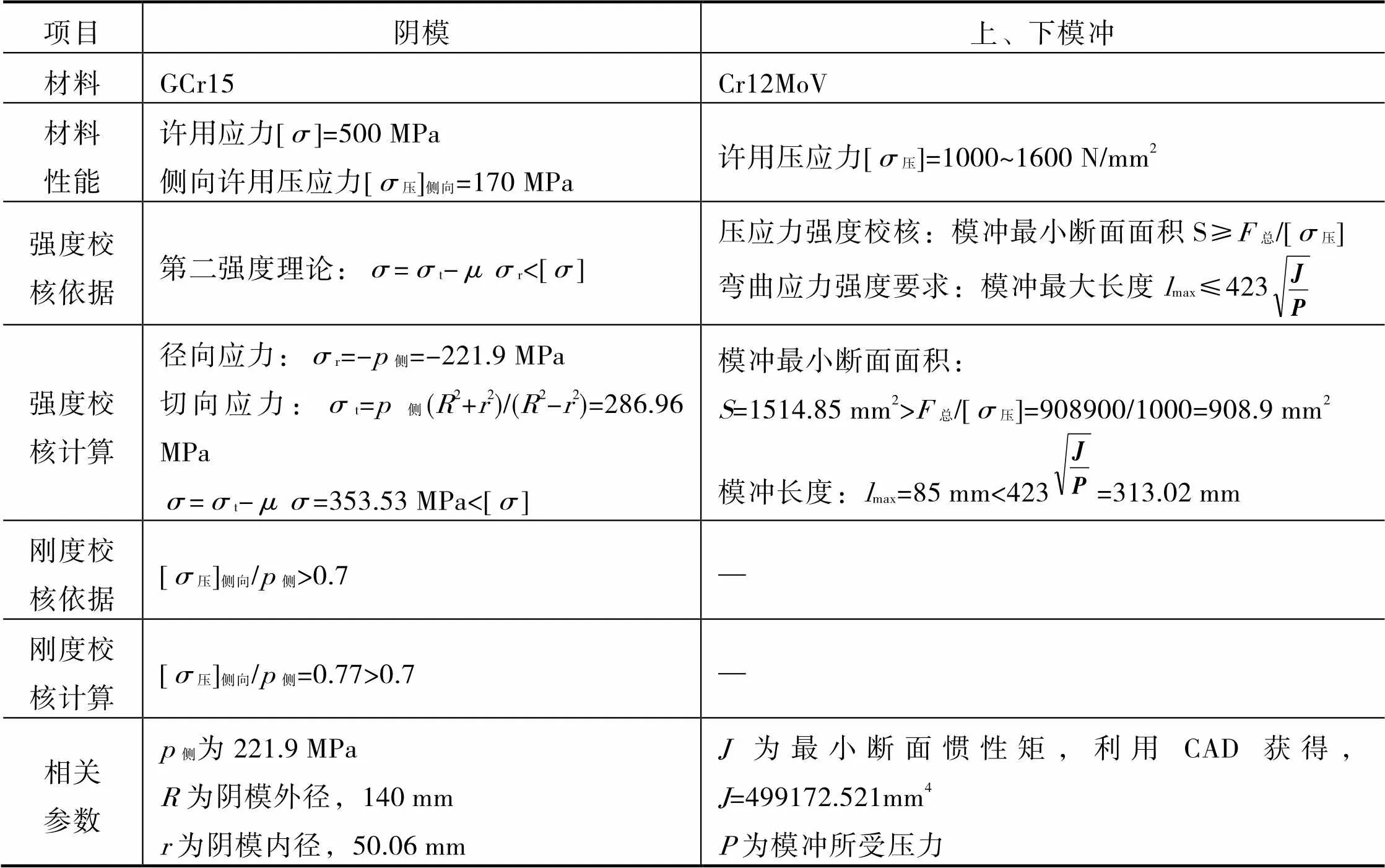

2.4 模具材料选择及强度刚度校核

模具零件材料选择时需要考虑零件的使用要求和制造成本等因素。阴模使用GCr15,淬火+低温回火;芯棒使用9CrSi,淬火+中温回火;上、下模冲均选择Cr12MoV,淬火+低温回火。芯棒只受侧向的压应力,不需要进行校核;阴模及上、下模冲的校核如表4所示。

表4 阴模及上、下模冲的校核[12]

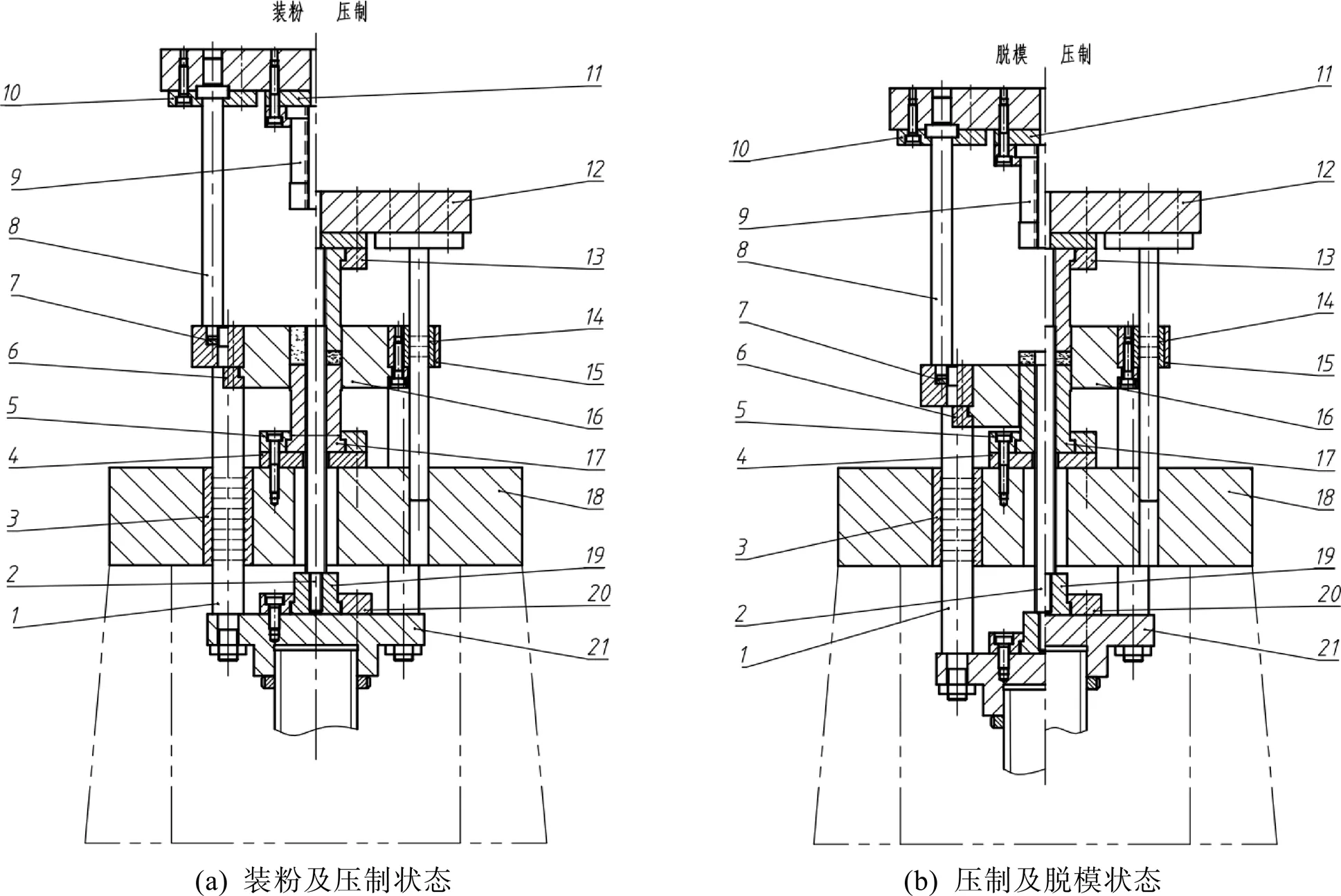

3 模具工作原理

花键套的粉末冶金压制模具如图3所示,此模具安装在YA79-125全自动粉末成形液压式压力机上,其中下模板18固定在液压机工作台表面保持不动,下模冲17固定在下模板18上,上模板16与液压机的上缸相连,芯棒座19与液压机下缸相连,初始状态芯棒2端面与阴模16上表面平齐或略高于阴模上表面。

如图3(a)所示,模架处于左侧状态时通过装粉靴进行自动装粉,粉末与阴模上表面平齐;装粉完毕后,上模板12下行,通过上导柱8与固定在阴模板15上的导套14导向,其他部位不动,上模冲9进入阴模16型腔进行压制,如图3(a)右侧所示。

压制完毕后,如图3(b)左侧,上模板12回归压制前的位置,在芯棒座19的带动下,由拉杆1拉动阴模板15向下运动,此处拉杆还起导向作用,由于下模冲17不动,就成功实现了拉下式脱模[10]。

1.拉杆 2.芯棒 3.导套 4.压垫 5.下模冲 6.阴模压板 7.带槽圆螺母 8.上导柱 9.上模冲 10.导柱压盖 11.压垫 12.上模板 13.上模冲压板 14.导套 15.阴模板 16.阴模 17.下模冲 18.下模板 19.芯棒座 20.芯棒盖板 21.芯棒板

4 结语

以上只详细写出了设计过程中的重要步骤,具体的粉末冶金模具设计步骤应按以下顺序进行:(1)零件工艺性分析,包括零件参数分析、工艺分析、压坯设计;(2)压制方案确定,包括压制方式及精整方式确定;(3)成形过程及精整过程中力的分析;(4)压机及模架的选择;(5)压坯尺寸计算;(6)模具零件尺寸计算;(7)模具零件材料选择及模具强度、刚度校核。

[1] 阮建明,黄培云.粉末冶金原理[M].北京:机械工业出版社,2012.

[2] 吴向红,王广春,李辉平.中间齿轮粉末冶金压制工艺及模具设计[J].模具工业,2001(6):49-50.

[3] 孙国勋.粉末冶金汽车同步器齿毂整形模具设计探讨[J].粉末冶金工业,2017,27(4):73-78.

[4] 钟燕辉,叶旋,涂华锦,等.防滑钉粉末冶金模具设计[J].模具制造,2018(1):77-79.

[5] 钟燕辉,叶旋,陈绍军,等.数控木工刀片粉末冶金压制模具设计[J].模具制造,2017,17(11):61-64.

[6] 谷文金,孙立臣.粉末冶金齿毂成形工艺分析与模具设计[J].模具制造,2018(1):79-81.

[7] 孙立臣.粉末冶金同步器齿毂压制模具设计[J].模具制造,2016(8):69-71.

[8] 冯文杰,钟江涛,陈莹莹,等.花键过渡套浮动式芯棒冷挤压成形方法研究[J].机械设计与制造,2017(2):73-75.

[9] 郑逢美,路玮琳.高精度等分轮体的磨槽工艺改进[J].制造技术与机床,2018(1):116-118.

[10] 印红羽,张华诚.粉末冶金模具设计手册(第3版)[M].北京:机械工业出版社,2012.

[11] 王宛山,邢敏.机械制造手册[M].辽宁:辽宁科学技术出版社,2002.

[12] 韩凤麟.粉末冶金模具模架实用手册[M].北京:冶金工业出版社,1998.

Discussion on Powder Metallurgy Pressing Technology and Die Design of Spline Sleeve

MA Bing-xin1,2,JIAO Fang-min3,ZHAI De-mei1,2

(1. College of Materials Science and Engineering; Henan Institute of Technology, Xinxiang 453003, China; 2.Xinxiang City Material Forming and Processing Engineering Technology Research Center, Xinxiang 453003, China; 3.School of Mechanical Engineering, Henan Institute of Technology, Xinxiang 453003, China)

Powder metallurgy process can be used to manufacture high quality and high precision complex parts, which has great advantages over the traditional manufacturing process in saving raw materials and labor costs. The most important thing in the production of powder metallurgy parts is to design qualified powder metallurgy die. Taking the splice sleeve as an example, this paper completely expounds the process of powder metallurgy die design of the splice sleeve.

spline sleeve; powder metallurgy; die design

TG76

A

2096–7772(2020)02–0001–05

2019-11-28

马秉馨(1991―),女,河南新乡人,助教,硕士,主要从事材料成型研究。

(责任编辑吕春红)